细粒难选黑钨矿磁浮联合选矿工艺研究

崔立凤,田树国

(1.紫金矿业集团股份有限公司,福建 上杭 364200;2.低品位难处理黄金资源综合利用国家重点实验室,福建 上杭 364200)

钨资源是中国优势矿产资源,储量丰富,钨主要矿物为黑钨矿与白钨矿。黑钨矿常规选矿工艺一般为破碎后预选抛废—磨矿后重选抛尾得到粗精矿—粗精矿精选获得合格的钨精矿。由于黑钨矿性脆,易过粉碎,破碎磨矿过程中易产生钨细泥,对钨细泥回收工艺主要有磁选法、浮选法和重选法[1-3]。生产实践中黑钨细泥的回收通常采用重选法、磁选法及磁-重联合法,但重选法、磁重联合工艺选黑钨细泥精矿回收率低,磁选法选黑钨细泥精矿品位低,很难有效解决钨细泥回收的难题。黑钨矿回收主要面临的问题是“细粒难收”,在钨矿被大量开采,钨资源“贫、细、杂”问题日益突出的大环境下,解决“细粒难收”问题是钨资源有效回收的关键[4-5]。

根据矿石性质的不同,预选抛废得到的强磁选粗精矿可采用重选、浮选、浮选-磁选联合、浮选-重选联合及浮选-磁选-重选联合等工艺进行提纯。本研究中黑钨粗精矿的主要杂质为硫化物与磁铁矿,针对该黑钨粗精矿采用浮选脱硫、脱硫钨精矿脱磁处理后弱磁选除铁、除铁钨精矿强磁选精选获得高品质钨精矿[6-9]。

1 矿石性质

1.1 矿物组成及元素含量

某黑钨矿石物质成分复杂,矿物种类繁多,有用金属矿物以黑钨矿为主,含有少量的锡石、辉钼矿、辉铋矿、闪锌矿、黄铜矿、黄铁矿、铜蓝、磁铁矿等。非金属矿物有石英、长石、萤石、绿泥石、云母、绢云母等。矿石中各矿物嵌布粒度均较细。黑钨矿主要呈脉状、不规则状集合体,少数呈星点状分布,多沿石英粒间裂纹充填;亦见黑钨矿被石英等脉石交代残留呈孤岛状、破布状残缺不全。见部分黑钨矿解理发育,沿解理面被黄铁矿交代。黑钨矿嵌布特征影响其单体解离度,较难回收。

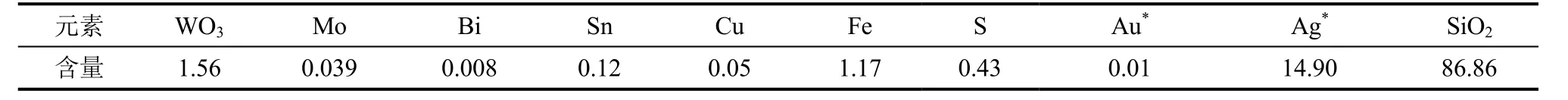

原矿化学多元素分析结果见表1,钨物相分析结果见表2。矿石中主要回收的金属元素为钨,伴生有价元素铁、硫、锡、钼可在选钨尾矿中综合回收。矿石中钨矿物主要是黑钨矿,占总钨的98.10 %,白钨矿及钨华含量较少。

表1 原矿化学多元素分析结果 ω/%Tab.1 Chemical multi-element analysis results of raw ore

表2 钨物相分析结果 %Tab.2 Tungsten phase analysis results

1.2 黑钨矿单体解离情况

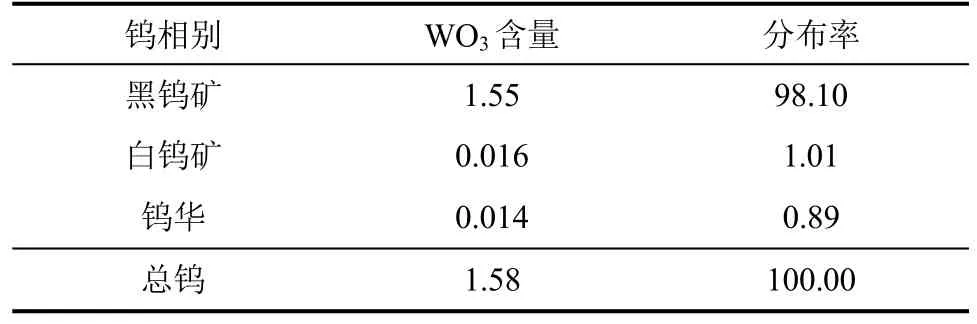

试验考查了不同磨矿细度条件下黑钨矿的解离度及粒度情况,试验结果见表3。黑钨矿解离情况测试结果表明,随着磨矿细度的增加,矿石中黑钨矿单体解离度及富连生体含量逐渐增加,贫连生体含量减少,未解离的黑钨矿主要与脉石矿物连生,与硫化物连生相对较少。除贫连生体较难回收外,黑钨矿的解离单体及富连生体均较易回收。当磨矿细度提高至–74 μm 含量占55.36 %时,黑钨矿的单体及富连生体含量90.86 %,说明该磨矿细度下黑钨矿得到较好地解离。从黑钨矿粒度分布情况可知,由于黑钨矿性脆,易过粉碎,随着磨矿细度的增加,–20 μm 粒级的黑钨矿含量逐渐增加,将会给钨矿的回收带来不利影响。因此,后续在选矿工艺选择时,应根据试验结果,合理地选择磨矿工艺及选别工艺。

表3 不同磨矿细度下黑钨矿解离度及粒度情况 %Tab.3 Dissociation degree and particle size of wolframite under different grinding fineness

2 试验结果与分析

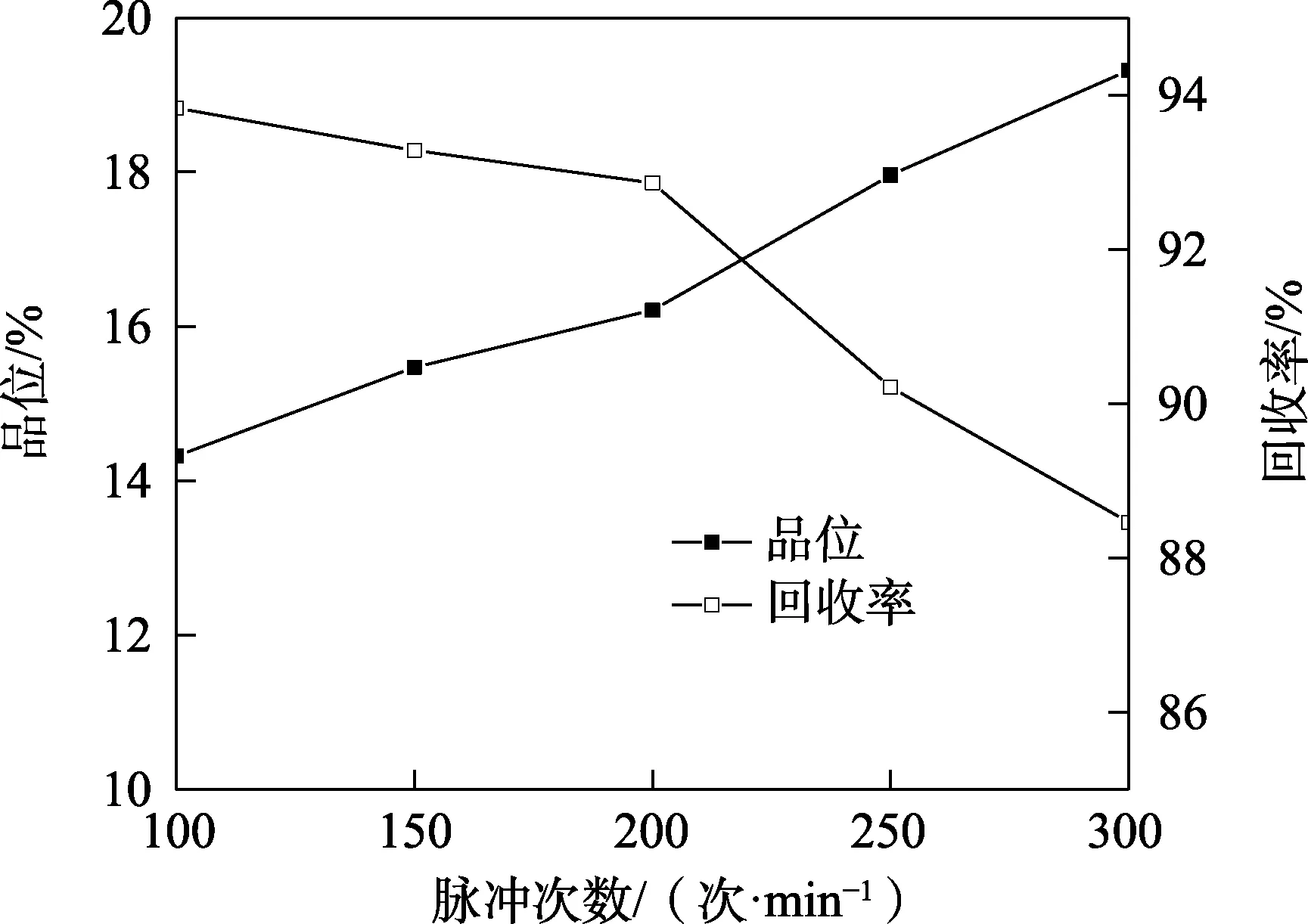

2.1 选别流程的选择

由于该矿石中黑钨矿嵌布粒度较细,分别开展螺旋溜槽抛尾、摇床选别、粗粒强磁选抛尾、细粒强磁选抛尾等探索试验,以确定适合该黑钨矿的选别工艺[10-13],对比试验结果见表4。–74 µm 含量占37.38 %条件下,螺旋溜槽预富集获得WO3品位为9.97 %,WO3回收率为80.55 %的粗精矿;强磁选获得WO3品位为15.36 %,WO3回收率为91.94 %的粗精矿,摇床选矿获得WO3品位为28.37 %,WO3回收率为72.03 %的粗精矿;从强磁选、螺旋溜槽及摇床选矿结果对比可知,强磁选工艺获得的WO3回收率最高。–600 µm 原矿强磁选工艺获得WO3品位为14.93 %,WO3回收率为78.14 %的粗精矿;粗粒原矿强磁选与细粒强磁选工艺相比,细粒强磁选粗精矿WO3回收效果更好。因此,本研究选择细磨后磁选预富集工艺回收黑钨矿。

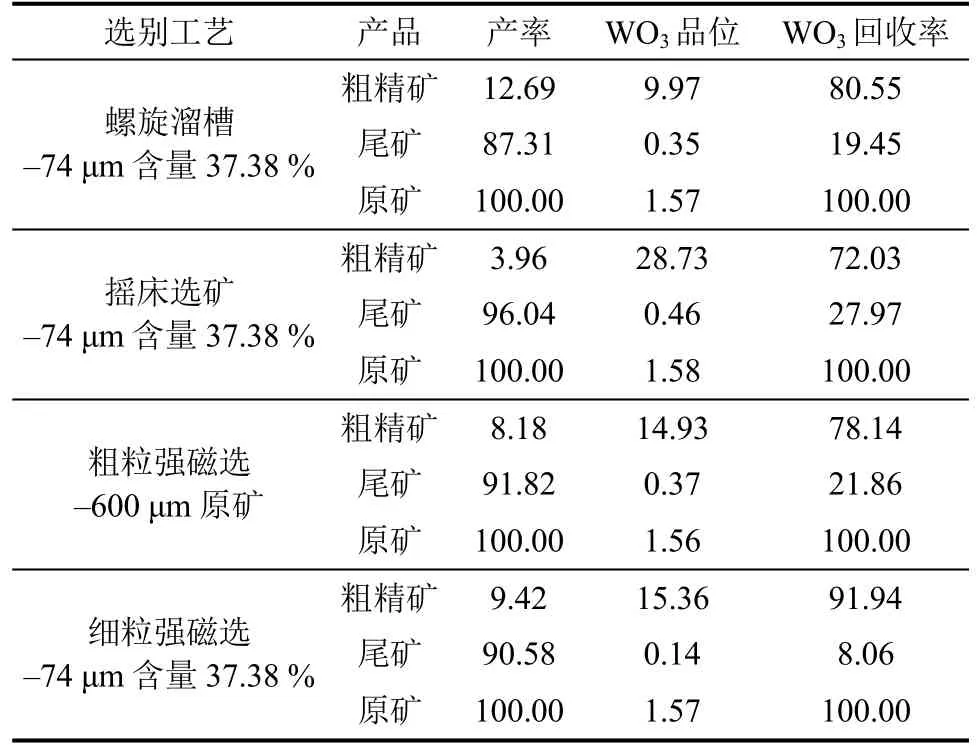

表4 不同选别流程试验结果对比 %Tab.4 Comparison of testing results for different selection processes

2.2 磨矿细度条件试验

根据不同细度下黑钨矿解离度-粒度情况,考查磨矿细度对黑钨矿回收的影响。主要进行–74 μm 含量占28.76 %、37.38 %、46.59 %、55.36 %及65.48 %五种细度的磁选预富集条件试验,磁选预富集采用两段磁选工艺,磁场强度分别为0.8 T、1.3 T,两段磁选精矿合并作为磁选预富集精矿。磨矿细度对黑钨矿回收影响的结果如图1 所示。

图1 磨矿细度对黑钨矿回收的影响Fig.1 Influence of grinding fineness on recovery of wolframite

由图1 可知,随着磨矿细度的增加,磁选精矿品位逐渐增加,回收率先增加后降低。主要原因是随着磨矿细度增加,黑钨矿单体解离度增加,磁选精矿富集比增加,有利于提高磁选精矿品位。但是当磨矿细度提高时,黑钨矿在磨矿过程中产生的钨细泥量逐渐增加,容易损失在尾矿中,导致钨回收率下降。为了保持较高的钨回收率,则磨矿细度不宜过细,磨矿细度为–74 μm 含量占46 %为适宜。

2.3 强磁粗选试验

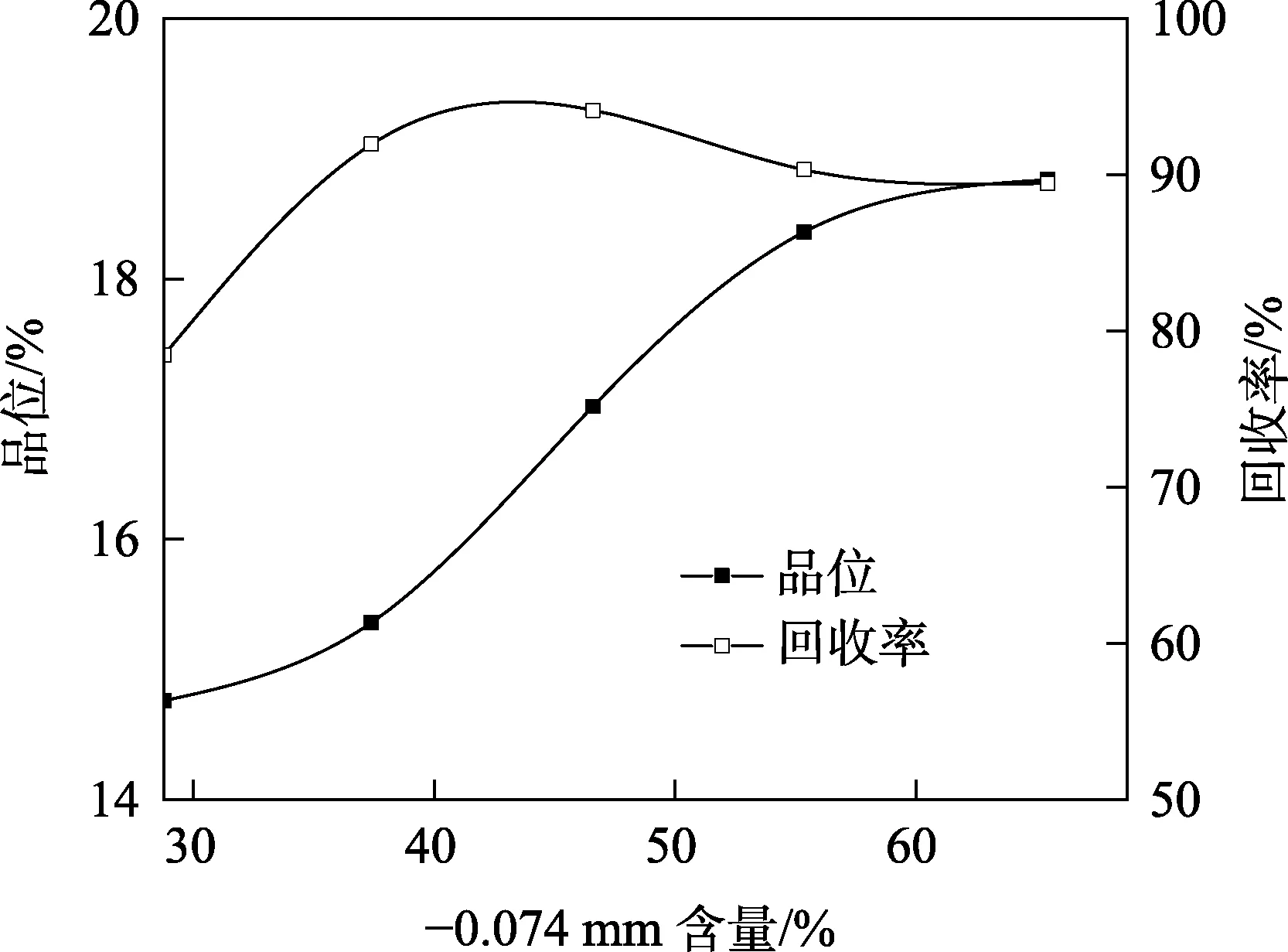

2.3.1 磁场强度条件试验

黑钨矿为弱磁性矿物,磁场强度是影响黑钨矿磁选精矿品位及回收率的重要因素。在磁场强度对黑钨矿回收影响试验中,主要开展0.5 T、0.8 T、1.1 T、1.3 T、1.5 T 五种不同磁场强度的试验,磁选设备采用赣州金环磁选科技装备股份有限公司生产的SLon100 实验室高梯度磁选机,试验结果如图2 所示。由图2 可知,随着磁场强度的增加,磁选精矿中WO3品位逐渐降低,回收率逐渐升高,当磁场强度为1.3 T 时,磁选回收指标较好,继续增加磁场强度,精矿中WO3回收率增加缓慢,品位降低。

图2 磁场强度对黑钨矿回收的影响Fig.2 Influence of magnetic field intensity on recovery of wolframite

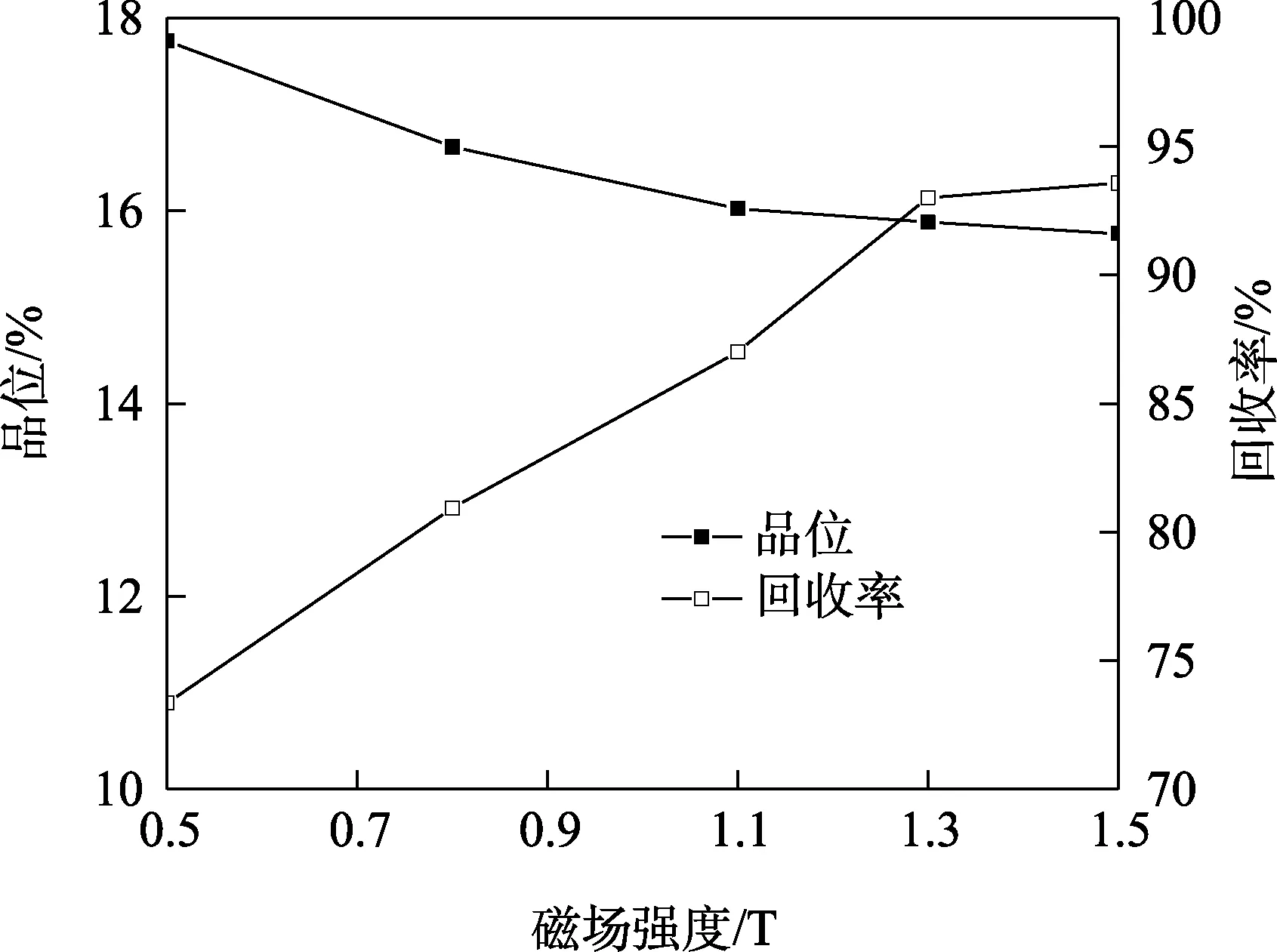

2.3.2 脉冲条件试验

脉冲条件是影响高梯度磁选机磁选效果的重要因素,研究进行了脉冲次数条件试验。在磁场强度1.3 T 条件下,分别开展100 次/min、150 次/min、200 次/min、250 次/min、300 次/min 的脉冲次数条件试验,试验结果如图3 所示。由图3 可知,随着脉冲次数的增加,磁选精矿中WO3品位逐渐增加,回收率逐渐降低,当脉冲次数为200 次/min 时,磁选回收指标较好,继续增加脉冲次数,磁选粗精矿中WO3回收率下降明显。

图3 脉冲次数对黑钨矿回收的影响Fig.3 Influence of pulse times on recovery of wolframite

2.4 钨精矿脱硫试验

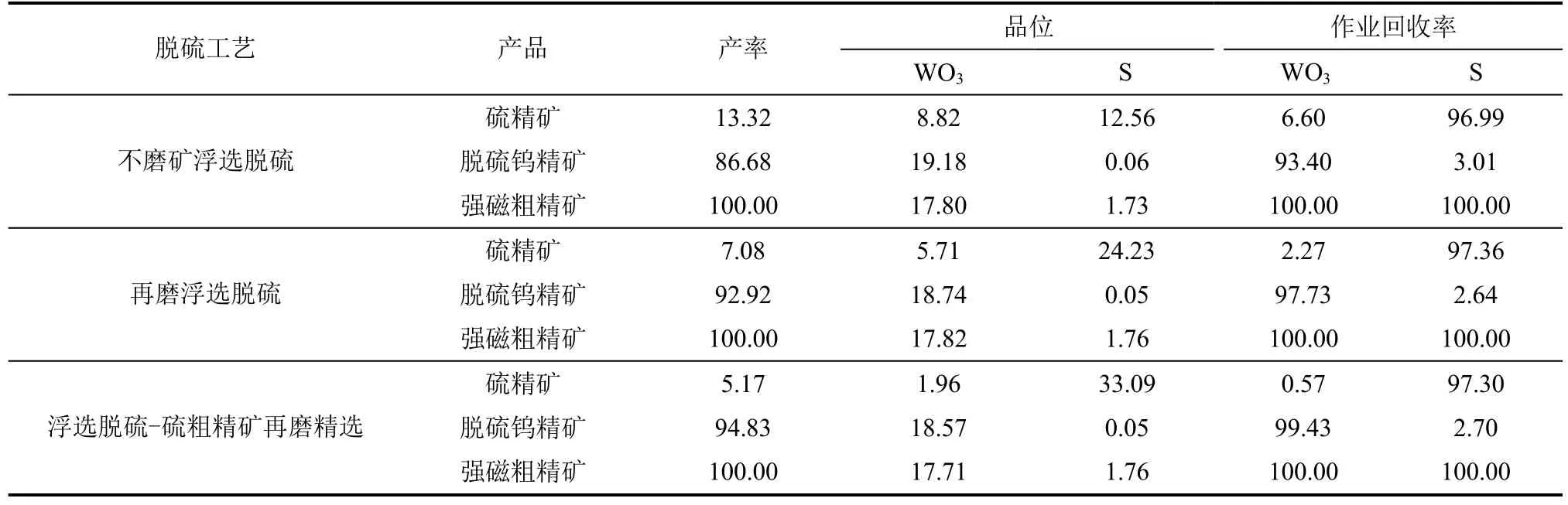

在强磁选钨粗精矿中含有部分硫化物,影响钨精矿质量。故需对强磁选钨粗精矿进行浮选脱硫试验。因矿石磨矿细度较粗,部分硫化物没有单体解离,为有效脱除硫化物,同时减少钨在硫化物中损失,对磁选钨粗精矿开展不磨浮选脱硫、再磨后浮选脱硫、浮选脱硫-硫粗精矿再磨精选工艺对比试验。不磨浮选脱硫采用一次粗选、一次扫选、一次精选工艺,捕收剂采用丁基黄药,起泡剂为松醇油,粗选阶段丁基黄药用量40 g/t,松醇油10 g/t,扫选阶段药剂用量减半,精选不添加浮选药剂;再磨后浮选脱硫工艺中,钨磁选粗精矿再磨细度为–74 µm含量占70 %,浮选工艺与药剂制度同不再磨工艺;浮选脱硫-硫粗精矿再磨精选工艺,采用一次粗选、一次扫选,磁选粗精矿再磨细度–74 µm 含量占80 %条件下一次精选,精选丁基黄药用量10 g/t,对比试验结果见表5。从表5 可知,三种脱硫工艺均能有效脱除钨磁选粗精矿中硫。其中钨磁选粗精矿直接浮选脱硫-硫粗精矿再磨精选工艺钨回收率较高,达99.43 %,因此,选择该工艺脱硫。

表5 磁选钨粗精矿脱硫工艺对比试验结果 %Tab.5 Comparative test results of desulfurization process with magnetic separation of rough tungsten concentrate

2.5 脱硫钨精矿精选试验

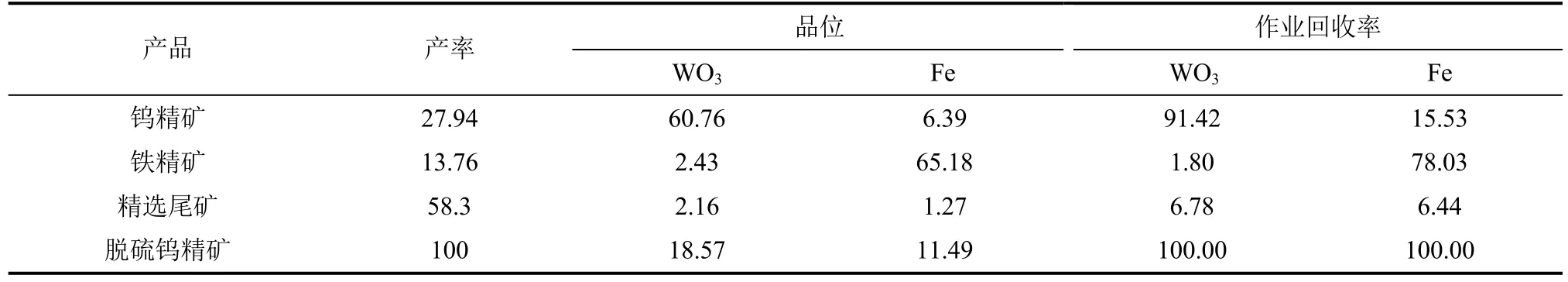

该黑钨矿原石中含有少量磁铁矿,黑钨矿强磁选回收过程中,磁铁矿容易进入钨粗精矿,影响钨精矿品质。因前面经过了磁选预富集处理,需先对脱硫钨精矿进行脱磁处理,再进行弱磁选铁。除铁后的钨精矿如果采用重选摇床进行精选,钨细泥易损失,摇床作业回收率低。由于除铁后的钨精矿主要成分是黑钨矿与脉石矿物,因此再次采用强磁选工艺进行黑钨矿精选,有利于提高钨细泥的回收,提高精选作业回收率,通过条件优化,精选试验流程及条件见图4,试验结果如表6 所示。

表6 脱硫钨精矿精选试验结果 %Tab.6 Results of desulfurization tungsten concentrate cleaning

根据表6 试验结果可知,脱硫钨精矿经过脱磁后,弱磁选铁获得Fe 品位65.18 %,Fe 作业回收率78.03 %的铁精矿;除铁后钨精矿经强磁选获得WO3品位60.76 %,WO3作业回收率91.42 %的钨精矿。

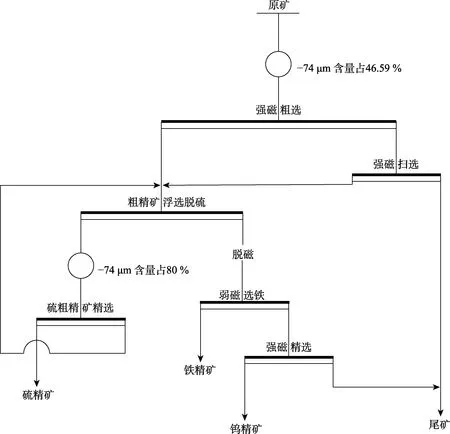

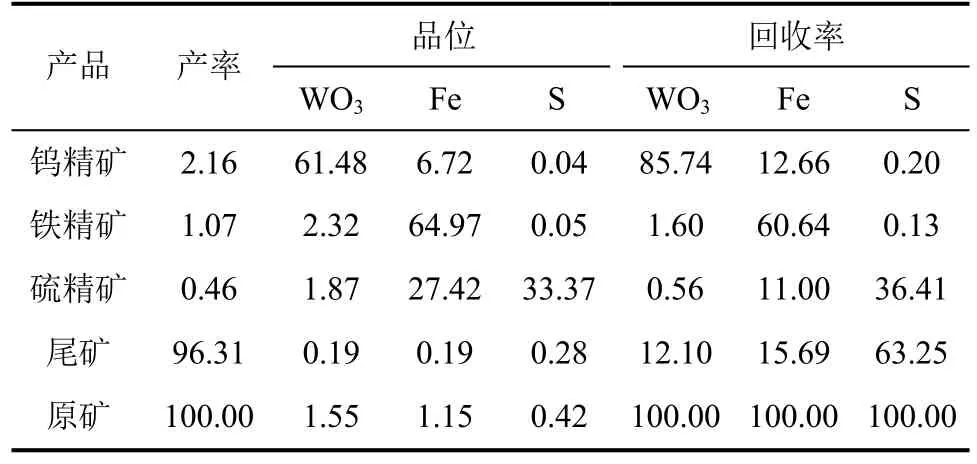

2.6 全流程试验

磁选-浮选工艺原则流程如图5 所示,试验结果如表7 所示。由表7 试验结果可知,原矿经强磁选回收钨—强磁选钨粗精矿浮选脱硫—硫粗精矿再磨精选—选硫尾矿弱磁选铁—选铁尾矿强磁选精选钨,可获得产率为2.16 %,WO3品位为61.48 %,WO3回收率为85.74 %的钨精矿;产率为1.07 %,Fe 品位为64.97 %,Fe 回收率为60.64 %的铁精矿;产率为0.46 %,S 含量33.37%,S 回收率为36.41 %的硫精矿。

图5 磁选-浮选工艺原则流程Fig.5 Principle and process of magnetic separation and flotation

表7 全流程试验结果 %Tab.7 Full-process test results

3 结 语

(1)某细粒嵌布黑钨矿石WO3含量1.56 %,钨主要以黑钨矿存在,黑钨矿嵌布粒度细,需要细磨后回收该矿石中的钨矿物,由于黑钨矿易过粉碎,磨矿时容易过磨,产生过量钨细泥,增加回收难度,采用常规重选工艺难以有效回收矿石中的钨矿物,属于难处理矿石。

(2)黑钨矿具有弱磁性,在细磨条件下采用强磁选工艺回收矿石中的钨,钨细泥损失率小,可有效提高钨回收率;采用浮选脱硫-硫粗精矿再磨精选钨可有效降低硫精矿中钨矿物的损失;脱硫钨精矿脱磁后采用弱磁选除铁,除铁钨精矿采用强磁选精选,可综合回收铁,同时提高钨精矿品位。

(3)全流程试验获得WO3品位为61.48 %,WO3回收率为85.74 %的钨精矿;Fe 品位为64.97 %,Fe回收率为60.64 %的铁精矿;S 品位为33.37 %,S回收率为36.41 %的硫精矿。