大跨径钢混组合骨架转体桥合龙受力变形模拟分析

刘向开,白雪(.九江市建设工程质量检测中心,江西 九江 33000;.上海市工程结构安全重点实验室,上海0003)

0 引 言

我国的转体工艺理论研究始于20世纪70年代,并于四川省第一次采用平转施工法来进行桥梁施工[1]。随着新兴的建筑和工程技术不断涌现,吊装和旋转设备的性能和效率不断提高,转体施工工艺更加可行。同时,国内对基础设施(如桥梁、隧道、水库和建筑物等)的需求不断增加,转体施工工艺能够提高施工速度和效率,满足了这些需求。与传统的施工方法相比,转体施工工艺通常可以减少对环境的不良影响,例如减少土地破坏和噪声污染。转体施工工艺还因其能够在施工过程中保持原有交通状态,并具有显著的经济效益等优点,而被广泛采用[2-4]。近年来,随着国家经济的快速发展以及交通网络的扩张,转体施工工艺已成为修建跨越铁路、公路等桥梁的重要施工方法之一。在我国,运用转体施工方法修建的桥梁数量已超过200座。其中,湖北省恩施土家族苗族自治州鹤峰县的南渡江转体拱桥是采用混凝土球铰转体桥中跨径最大的一座[5]。

相关学者对转体施工工艺做了诸多研究:Liu等[6]研究了转体桥的整个施工过程,并提出了转体桥梁施工中心承重的安全控制理念;范剑锋等[7]提出了基于非赫兹接触应力的转体球铰受力分析方法,显著提高了球铰接触应力计算的准确性;车晓军等[8]基于球铰应力差,对转体桥的不平衡力矩进行了准确的计算;蒋涛应等[9]也对转体桥球铰的倾覆力矩及摩擦系数的计算进行了优化,先采用称重试验获得竖向摩阻力矩,再通过计算竖向摩阻力矩求解摩擦系数,大大提高了计算精度;张景辉[10]对转体桥合龙段混凝土纵向开裂控制进行研究,提出提前洒水润湿合龙段两侧老混凝土等方法,以降低合龙段新浇筑混凝土的早期收缩应力,防止合龙段混凝土纵向开裂。以上文献都研究了转体施工过程中的各个关键阶段,但是桥梁合龙之后的受力分析鲜有涉及。主跨合龙后桥梁受力状态的改变,对于桥梁的施工安全同样重要。通过有限元数值模拟软件Midas/Civil,即可实现合龙后桥梁受力状态的模拟计算,为桥梁的施工安全提供有力的数据支持。本文以湖北省恩施土家族苗族自治州鹤峰县的南渡江转体拱桥为例,通过Midas/Civil软件对大跨度钢-混凝土组合结构旋转桥的转体桥合龙受力变形进行研究,为确保桥梁施工的安全提供参考。

1 工程概况

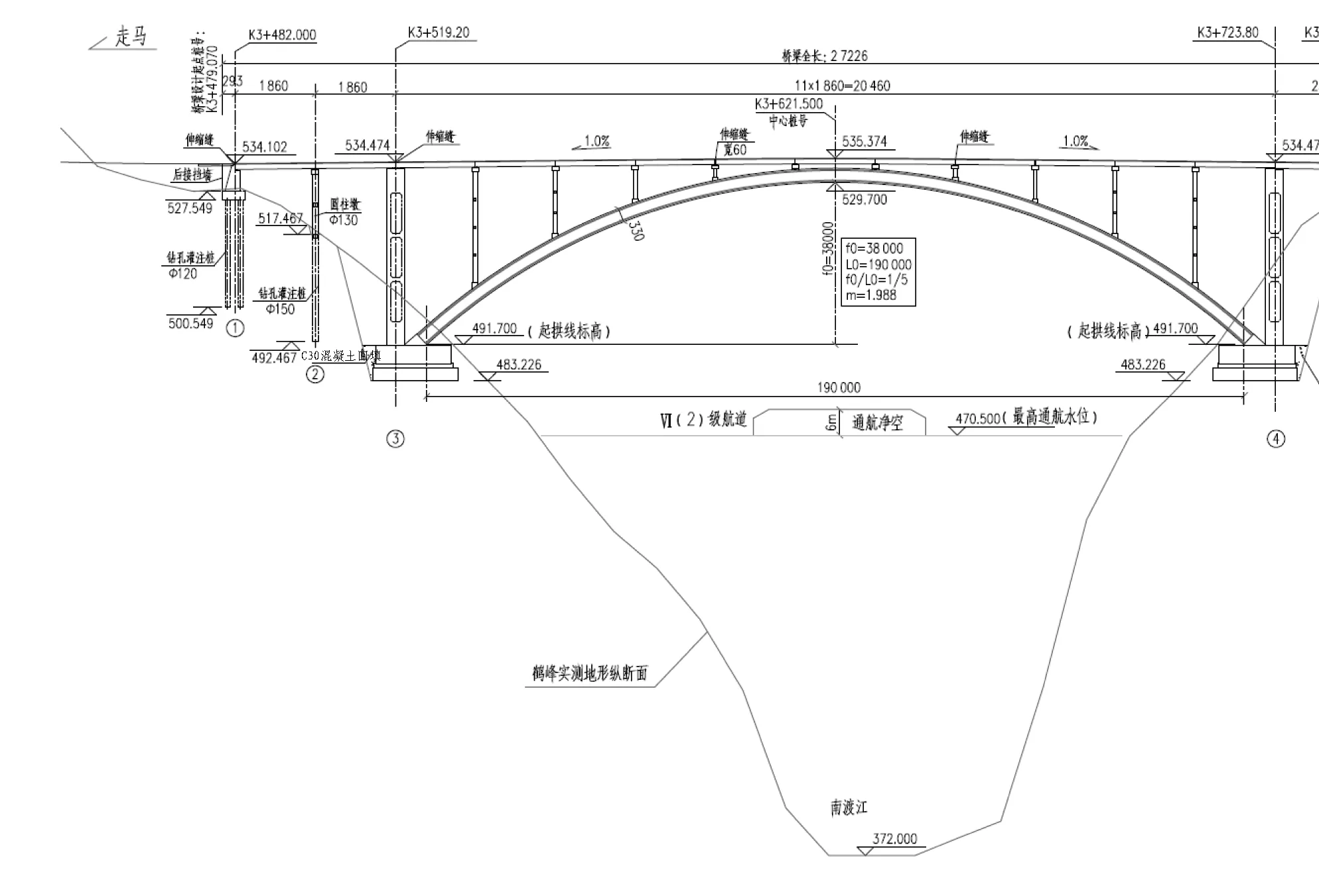

桥梁为半跨钢筋混凝土箱拱桥,混凝土楼板为刚性骨架。总长度为272.26 m,其中主桥的净跨度为190 m,净矢跨比和净跨距分别是1/5和38 m,拱轴系数m=1.998。该钢筋混凝土箱式拱桥主要由主拱环和拱体2个部分组成。转动体系骨架采用了小直径钢管混凝土和混凝土底板,底部结构包括一个宽7.5 m、厚15 cm的钢筋混凝土底板,底板混凝土等级为C45。南渡江转体拱桥立面布置图,如图1所示。

图1 南渡江转体拱桥立面布置图

施工过程包括6个工序。

(1)工序1:首先是主拱基坑挖掘施工,然后依次进行其他部位的混凝土浇筑。根据地形进行土牛拱胎的挖掘,用于支撑河两岸的转动体系,并设置简单的支撑结构;接着,将预制并焊接好的劲性骨架截段运送至现场,进行现场组装,以搭建完整的半跨拱骨架系统。

(2)工序2:本阶段先安装拉索和背索绞线,然后依次交替拉伸拉索和背索的钢索。张紧顺序按照旋转系统结构图中拉索、背索张紧顺序表进行,张紧顺序采用边—中—边顺序。将车架拉紧后,形成旋转系统,用千斤顶驱动旋转体到位。

(3)工序3:在这个步骤中,旋转到位进行临时锁定,随后进行密封混凝土的浇筑。在上部板回填完成后,会超挖一部分混凝土,然后进行弦钢管和连接段的支撑杆焊接,接下来进行拱顶底板接缝混凝土的浇筑,最后完成合并拱的过程。

(4)工序4:先简支拱环,再分段均匀对称浇筑左右两边的上钢管混凝土;接下来,将下侧墙、上侧墙、2楼、屋顶和梁混凝土均匀地分段浇筑,每段长度约为15 cm;最后形成设计截面的箱拱环,拆除扣环和背缆。

(5)工序5:完成拱环的支撑,依次进行左右半拱对称浇筑其余的构筑物,包括柱、系梁、盖梁。

(6)工序6:移除导孔和拱门上的简单支撑;然后将预制好的小箱梁对称吊装在左右半拱上;吊装完成后,对箱梁的湿缝进行左右对称浇筑;随后进行第2期铺装、人行道及配套工程。

本研究主要对第4步半跨系统旋转对接完成后拱肋闭合力变形进行仿真分析。这一过程对柱等结构的后续浇筑有着至关重要的影响。

2 Midas/Civil软件模拟方法及结果

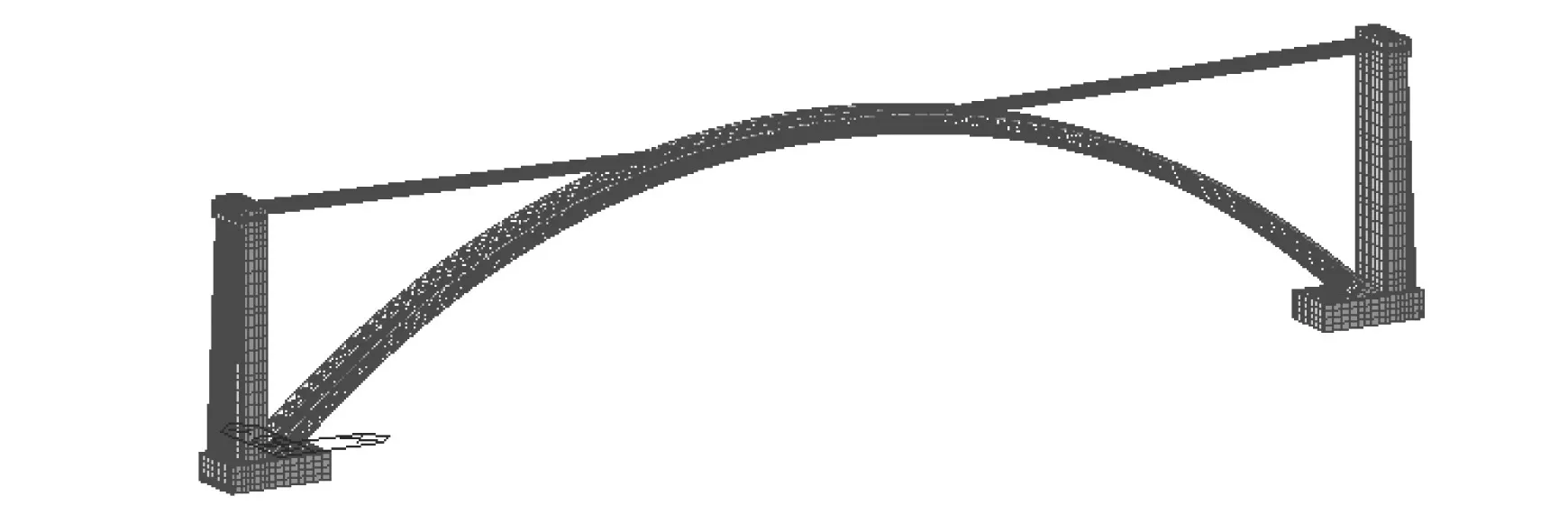

桥梁主跨及背墙采用Midas/Civil软件进行模拟分析,其主拱圈为钢管结构,采用Beam单元进行模拟,转动体系到位后,迅速焊接接缝段上弦钢管及撑杆,以防止温度变化和风荷载导致两侧转动体系钢管的错位,并及时浇筑拱顶底板接缝混凝土,合龙成拱(如图2所示)。转体过程中,连接背墙与主拱圈的钢管结构为张拉钢索,在合龙后将拆除,不再承受拉力,主拱圈的重力将完全由拱圈本身承担,并传至拱脚处。

图2 转体桥合龙示意图

2.1 合龙后劲性骨架受力分析

拱圈合并后,其刚性骨架的应力分布云图和混凝土底板的应力分布云图,分别如图3和图4所示。

图3 拱圈骨架(钢拱)应力云图

图4 拱圈底板(混凝土)应力云图

通过对图3数据进行分析,可以得出:合龙后拱环刚骨架的最大拉应力为48.5 MPa,最大压应力为165 MPa。这些应力值小于Q345钢的屈服强度,因此刚性骨架的强度满足要求。最大压应力仍然出现在拱脚的上弦位置。值得注意的是,合龙后拱圈加劲骨架的最大拉应力与拉伸脱离时半跨拱圈加劲骨架的最大拉应力几乎没有差别,两者相差不大。与半跨拱圈加劲框架的最大压应力161.1 MPa相比,合龙后的压应力仅减少了2.3%。一般而言,合龙后拱圈刚度骨架的应力变化较小,这有助于形成一个整体系统,使其共同承担荷载。这种合龙状态有利于结构的稳定性和可靠性。此外,需要进一步强调的是,虽然拱圈的劲性骨架在合龙后满足强度要求,但在实际应用中还需要综合考虑其他因素,如变形、位移等,以确保整体结构的安全性与稳定性。

由图4数据分析可知,闭拱混凝土底板大部分截面均承受压力,最大压应力为2.8 MPa。需要注意的是,混凝土楼盖拱脚截面受拉应力较大,达2.7 MPa,超过C45抗拉强度标准值,因此可能导致裂缝的风险。与最大压应力2.71 MPa和最大拉应力2.8 MPa相比,封闭混凝土底板的应力基本没有变化。这意味着混凝土楼板的应力变化较小,有利于形成整体体系,使混凝土楼板共同承担荷载。然而,在实际工程中,尽管混凝土底板的应力变化幅度较小,仍需密切关注可能产生的裂缝问题。为了确保结构的稳定性和耐久性,可能需要采取适当的加固措施,比如增加钢筋或使用其他增强材料,以提高混凝土底板的抗拉强度。

2.2 合龙后拱圈变形分析

合龙后拱圈的变形和拱圈主要截面的竖向位移,如图5和图6所示。拱圈的最大位移都发生在半跨L/2截面(左右两边皆是),达到了117.4 mm,说明左右两跨风险最大位置为这2个截面。由于工程实际中情况复杂,各种工况的叠加可能超过模拟计算结果,所以在有必要的情况下,需要在左右半跨的L/2截面处进行加固,以防在拱圈合龙后拱肋出现屈曲破坏现象。

图5 拱圈变形图

图6 拱圈主要截面竖向位移

在拱桥左右两跨的结构中,3L/8~3L/4截面范围内拱圈位移都较大。拱圈合龙后,这些区域的变形与合龙前基本没有发生太大的变化。尽管如此,在施工过程中仍需对此节段给予一定关注。同时,由于左右两跨的3L/8~3L/4截面范围内位移较大,可能需要采取一些额外措施来确保结构的稳定性和安全性。在施工期间,建议对该区域进行更加密切的监测和测量,以便及时发现异常情况,并采取相应的调整措施。

2.3 合龙段受力分析

合龙段的劲性骨架应力分布,如图7所示;混凝土底板的应力分布,如图8所示。在合龙段的劲性骨架主要承受拉力(最大4.3 MPa,在上平联的斜腹杆位置)及部分压应力(最大7.5 MPa)。最大拉应力出现在上平联的斜腹杆位置。值得注意的是,在合龙段,劲性骨架的最大拉应力和最大压应力均符合钢材的屈服强度设计要求。这表明,劲性骨架的强度具有足够的承载能力,并满足设计要求。同时,合龙后的混凝土底板主要受拉力作用(最大0.63 MPa)。值得一提的是,该拉应力远小于抗拉强度标准值(C45混凝土),满足了混凝土底板强度的设计要求,不存在拉应力方面的安全隐患。

图7 劲性骨架应力图

图8 拱肋混凝土底板应力图

虽然合龙段的劲性骨架和混凝土底板的应力分析结果都显示其强度符合要求,但在工程实践中,除了强度考虑外,还需要综合考虑结构的变形、稳定性以及耐久性等方面的问题。因此,在工程设计和施工过程中,需要进行全面的结构分析和评估,以确保整个结构在使用过程中安全可靠。此外,如果需要进一步提高结构的性能,可以考虑优化设计或增加适当的加固措施。

3 结 语

本文使用Midas/Civil软件进行模拟分析,研究了转体桥在合龙段拱肋的最大受力位置和极限变形状态,并对转体桥的安全性进行了评估。

(1)拱圈刚性骨架在合龙后无明显应力变化,转体桥河两边半跨旋转体系形成了统一的结构,共同承受荷载,有利于桥梁下一步的安全施工。

(2)在合龙后,拱圈的混凝土底板截面出现最大压应力(2.8 MPa),混凝土底板的拱脚截面承受较大的拉应力(2.7 MPa),混凝土底板的强度、变形都满足要求,但是有产生裂缝的风险,需要额外关注。

(3)半跨L/2截面处出现最大位移,该截面为风险最大位置。由于工程实际中情况复杂,在有必要的情况下,需要在左右半跨的L/2截面处进行加固。

(4)在合龙施工过程中,劲性骨架最大拉应力(4.3 MPa)和压应力(7.5 MPa)都小于钢材的屈服强度,这表明骨架的强度满足设计要求。

综上所述,合龙段的劲性骨架和混凝土底板的强度、变形都满足要求,为后续施工阶段的稳定性提供了坚实的数据基础。

通过Midas/Civil软件对合龙阶段受力变形进行仿真分析,可以更好地了解桥梁结构在施工过程中的力学响应,为工程实践提供科学依据和技术支持。同时,本文的研究对于促进桥梁施工监测的模拟计算、最终确保桥梁施工的安全也具有一定的参考价值。