滤棒自动分切装置的设计与应用

王尚杰

(甘肃烟草工业有限责任公司天水卷烟厂,甘肃 天水 741000)

胶孔是因增塑剂局部过量造成丝束熔融而形成的孔洞。在离心惯性力的作用下,刷辊使增塑剂呈雾状喷出,当超量的或滴状的增塑剂施加到丝束上时,滤棒纤维组织将溶解、软化、变黏,从而滤棒出现胶孔。胶孔作为滤棒外观的检验项之一,只要发现生产的滤棒中胶孔数量为10支以上,则判定该批滤棒的外观为不合格。为了能及时判断滤棒内部是否存在胶孔,在对滤棒成品进行抽检过程中,需要把抽检的滤棒分切成等长的四段,进行破坏性检验。目前,对滤棒的破坏性检验采用的是人工刀切的方式进行,检验过程费时费力且刀片切割过程中容易破坏滤棒原有结构导致检验效果变差。为此,谢庆等[1]设计了一种用于特种滤棒检测的自动切割机,在效率上、样品准确性上和安全性上对比人工切割都有了极大提高。谢明金等[2]设计了一种双通道滤棒切割装置,并进行仿真分析,以切刀、喇叭嘴和滤棒三者的空间交互运动建立了数学模型,用于计算和设计不同滤棒长度规格的双通道滤棒切割装置。佟铃铃[3]设计了一种复合滤棒切口位置及缝隙检测系统,可以检测出滤棒段缝隙大小及切割位置的变化。但上述研究或改进仍未能较好地解决检验时间过长、劳动强度大等问题。为此,设计了一种滤棒分切装置,以期降低劳动强度,提高滤棒胶孔检验效率。

1 系统设计

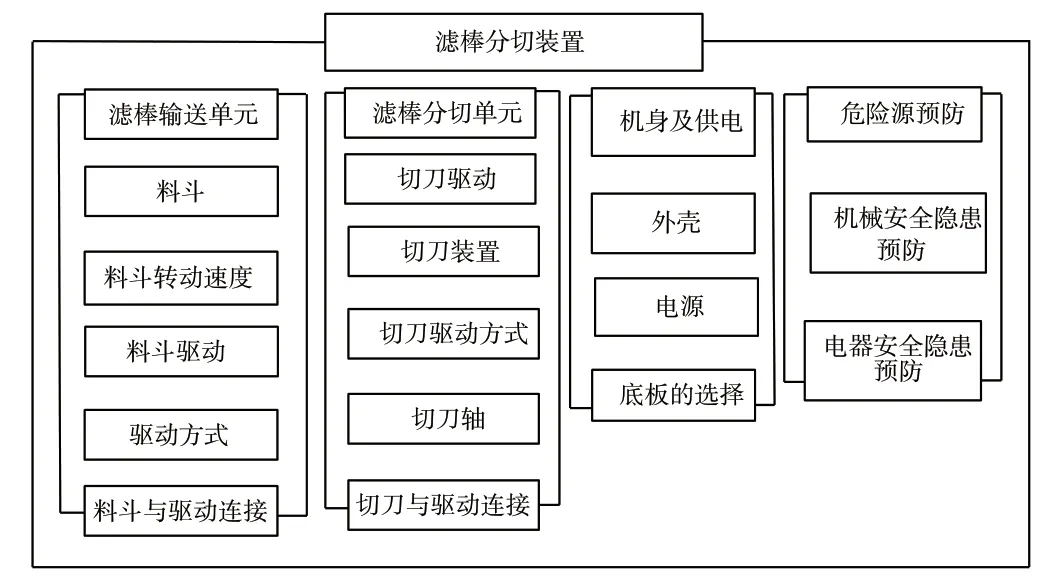

通过前期的调研发现,对于烟用滤棒这种圆柱形的物体来说,切断方式一般有铡刀式切割方式、剪刀式切割方式及转动式切割方式,通过对这三种切割方式的优缺点进行对比分析,最终选用转动式切割方式。根据设计思路,对滤棒分切装置的具体结构进行讨论,提出总体方案(见图1),得到了亲和图并归纳整理如下。

图1 提出方案

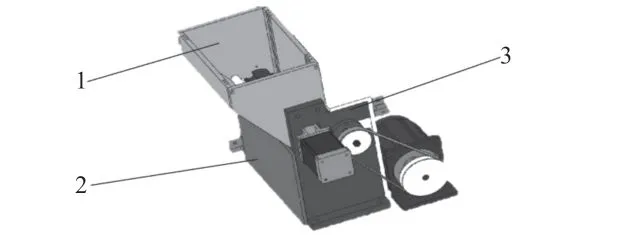

对于整个切割装置的结构布局,借鉴了LV-205胶带分条机结构原理,整套装置主要由滤棒输送单元、滤棒分切单元和机身及供电组成,见图2。

图2 滤棒分切装置结构示意图

1.1 滤棒输送单元

1.1.1 料斗

料斗是由一台报废仪器的料斗改造而成的,因为需要加装刀片,所以需要对原有的料斗背板及滚轮开槽,因滤棒在卷烟过程中露在端面的是滤棒25 mm 处和75 mm 处(以100 mm 滤棒为例),料斗滚轮的长度为150 mm,需要分切的滤棒为100 mm,要求每根滤棒分切为3段,所以开槽位置为料斗滚轮的50 mm及100 mm 两处;开槽深度主要考虑两个方面:①能够保证切刀完整分切滤棒;②槽深度不能太大,不能影响料斗滚轮的稳固性,所以料斗滚轮滤棒槽深度为7.8 mm,料斗半径为20 mm,开槽深度应保持在7.8~20 mm 均可;开槽宽度由选择的刀片宽度来决定,宽度太小影响分切或者刀片破裂,宽度太大影响分切滤棒质量。参考卷烟机ZJ17滤棒切割结构的滤棒切割鼓轮槽宽度,设置开槽宽度为0.6 mm,以保证滤棒能被均匀完整切断。

1.1.2 料斗驱动装置

料斗驱动有手摇式驱动、普通电机驱动和步进电机驱动[4]三种方式可选。通过模拟试验,手摇式驱动料斗转动不均匀,切口不平整,且耗费人工,不满足要求;普通电机驱动料斗转速过快,分切滤棒时有拖带滤棒的现象;步进电机驱动方式通过对控制参数的优化可以使步进电机精准按照需要转动和启停,且能实现间歇转动。在步进电机的选型方面,考虑三方面因素:①判断需要多大力矩;②判断电机运转速度;③选择电机安装规格,扭力在0.8 N·m 以下,选择20、28、35、39、42(电机的机身直径或方度,单位:mm),扭力在1 N·m 左右,选择57电机较为合适,扭力在几个N·m 或更大的情况下,选择100、130等规格的步进电机。通过力矩公式M=M1+M2(力矩M1=J*α,摩擦力矩M2=µfr=µmgr),按照滤棒切割要求,测算出M1=0.0045,M2=0.219,所以力矩M=M1+M2=0.2235(N·m)。对于力矩小于0.8 N·m的转动选机身直径为35 mm 的步进电机既可。最后,步进电机与送料滚轮驱动的选择,根据步进电机的特点及需求,因所选用的步进电机重量轻,只有0.5 kg,且需要精准地控制料斗的转动位置,所以选择结构简单、径向尺寸小、维护方便,能传递较大转矩的联轴器作为连接方式。

1.2 滤棒分切单元

1.2.1 切刀

在切刀的选择上,由于条形刀需要进刀机构及复杂的夹刀板,或需要刀盘,且需要较大的安装空间,安装复杂,成本大,基于对结构简单便于维修的需求,选用带孔圆刀;切刀材质选择不需要磨刀,且分切效果良好的硬质合金圆刀;切刀孔径依据切刀轴直径来确定,根据料斗的输送滤棒滚轮槽深8.5 mm,料斗固定背板厚度2 mm,切刀片在切刀轴上的固定需要10 mm 的空间,计算出切刀直径=(8.5+2+10)×2+孔径;由于刀片厚度越大,需要的分切力也越大,需要驱动的电机功率越大,最终确定切刀孔径为19 mm,直径为60 mm,厚度为0.3 mm。

1.2.2 切刀轴

切刀轴起着固定刀片和传递动力的作用,切刀轴的性质直接决定了分切的成败。切刀轴要求便于安装维护和传动简单,所以选用了45号优质碳素钢材质;刀轴外形选用轴断面形状为中间粗,两端细,位于轴上的零件易定位、固定和装拆的对称阶梯轴,轴长度≥料斗两条开槽间距+固定切刀轴套厚度+切刀轴固定配件厚度+切刀轴驱动带轮厚度;轴的直径按许用转应力计算,d≥=11.7 mm,最终确定直径为12 mm,长度为160 mm。

1.2.3 刀轴驱动

刀轴驱动方面,主要是刀轴驱动电机的选型,功率计算公式为P=F*r*2*n。首先运用切刀对滤棒分切进行模拟实验,得到切断力的值及转速,将数字拉力秤挂钩固定在分切刀的边缘,固定分切圆刀轴保证其稳定,一人将滤棒移至刀片垂直方向,另一人拉动数字拉力称,使其能切断滤棒并读取数值,由于测量过程中有误差,所以进行100次测量,计算出平均值F=Mg=2.35 N,在转速取1 600 r/min(参照ZJ17卷烟机滤棒切割装置电机的转速)时,计算出驱动电机功率为23.14 W 左右。参照电机的功率及对电机转速和调速的要求,考虑电源的通用性及便于维护,决定选用功率为25 W,转速为1 600 r/min 的卧式交流电机,传动方式采用结构简单,使用、维护方便,传动平稳,噪声低,能实现自我安全保护的圆皮带传动。

1.3 机身及供电

机身考虑其整体结构,并遵循节约性需求,利用报废仪器的外壳改造而成。

电源部分,分为220 V 供电和24 V 供电。220 V电源取自工业电网电源,主要为分切单元提供动力;24 V 电源是220 V 电压经过电压转换器变为24 V,为料斗单元提供动力。

考虑整体结构轻巧,底板不需要承受太大力量,主要考虑底板的平整性及易加工性,选用铝板材质作为底板。

1.4 安全隐患预防

通过分析得出滤棒分切装置还存在以下安全隐患:漏电、分切刀片伤手及料斗滚轮夹手。针对存在安全隐患的部位进行了安全防护,如在电源进线端安装了剩余电流保护装置,在硬质合金圆刀的转动部位加装了防护罩,在料斗盖板处标注了“设备运行期间严禁打开”的提示等。

各单元设计完成后进行了组装调试,在调试过程中经过2d 的调试设备运转正常后,用该装置进行滤棒胶孔的破坏性检验,装置切出的滤棒端口平滑无毛茬,分切速度40支/min,达到了预期要求。

2 应用效果

2.1 实验设计

材料:GDN24.30×100-270沟槽外置式滤棒(天水卷烟厂提供)。

方法:将6个班次生产的滤棒,每班抽检180支,分别用滤棒自动分切装置与检验员手动进行分切,统计两者分切的时间及改进前后滤棒胶孔缺陷率和成品一等品率。

2.2 数据分析

由表1可见,滤棒分切装置分切时间基本在5 min左右,而检验人员手动需要30 min 左右,滤棒分切装置的花费时间比人工手动节约了25 min。改进后胶孔缺陷率降低了1.17%,滤棒成品一等品率提高了8.32%,提高了滤棒检验效率。

表1 滤棒分切装置应用前后测试数据

3 结论

针对滤棒胶孔检验设计了一种滤棒自动分切装置,通过选用的伺服步进控制电机实现了滤棒供给的步进间歇动作,有利于滤棒的顺利切割,切出的滤棒切口平滑无毛茬,最大限度地保证了切口的原有结构;通过设置剩余电流保护装置,在切割单元设置了防护罩;通过调整料斗单元的挡板,可以实现120 mm 规格滤棒和100 mm 规格滤棒的切换切割。以沟槽滤棒为测试对象,结果表明:改进后滤棒分切装置分切时间基本在5 min 左右,比人工手动节约了25 min,胶孔缺陷率降低了1.17%,滤棒成品一等品率提高了8.32%,有效提高了滤棒胶孔检出效率,降低了滤棒生产中存在的质量风险,同时也就降低了人员的劳动强度,进一步提高了滤棒生产效益。