高压射流磨振荡反应腔CFD模拟及结构优化

梅立仁 许克平 艾凡荣 戴涛涛,2 陈 军,2

(1. 南昌大学食品科学与资源挖掘全国重点实验室,江西 南昌 330047;2. 江西南大国创院食品科技有限公司,江西 南昌 330047;3. 南昌大学先进制造学院,江西 南昌 330031)

动态高压微射流技术(dynamic high-pressure microfluidization,DHPM)起始于20世纪90年代末,是在高压均质技术(high pressure homogenization,HPH)的基础上开发出的一种新型细化均质技术[1-2]。在食品行业中已被广泛应用于运载体系制备、食品生物大分子改性、食品加工以及辅助杀菌等方面[3-5]。但是,DHPM设备的振荡反应腔尺寸通常较小(<300 μm),在处理纤维素含量高、黏度大的物料时易发生堵塞,最为关键的是其处理量小,使得DHPM在食品行业的进一步应用受限。

工业级高压射流磨(industry-scale micofluidizer,ISM)主要由电气控制部件、三柱塞往复增压泵和振荡反应腔3个部分组成[6],如图1所示。其工作原理是将经增压泵升至高压的含有固体颗粒的多相流体物料输入到振荡反应腔中,物料在特殊设计的微孔道结构中经历强烈的高速剪切、射流撞击、空穴效应等作用,实现对多相流体高效的粉碎、均质和乳化。与传统的DHPM设备相比,ISM具有更大的反应腔孔道(300~500 μm)、更广的粒径要求(最大处理粒径达80目)、更大的物料处理量(500 L/h)[7]。

ISM在食品超微粉碎加工方面具有巨大的应用潜力,可用于各种食品原料的大批量生产加工,制备全组分饮品。与DHPM相比,现有的ISM技术具有更大的处理量和更低的进料要求,但在实际工业生产中仍然会遇到处理量不足和进料要求限制。此外,ISM对一些膳食纤维流体物料粉碎效果较差,进而阻碍其在工业化生产中的应用[8-10]。振荡反应腔是ISM设备的核心元件,改造振荡反应腔是改进ISM设备最为有效的方法之一。

研究拟设计不同类型且孔道更大的ISM振荡反应腔,采用数值模拟与实验验证相结合的方法对新型振荡反应腔进行分析,探讨不同类型振荡反应腔的主要作用力和作用区域,并对选择出的最优腔型进行尺寸优化,以期设计出处理量更高、允许进料粒径范围更大、工作性能更好的新型振荡反应腔。

1 材料与方法

1.1 材料与设备

葵花籽油:市售;

乳清分离蛋白(whey protein isolate,WPI):美国Hilmar Ingredients公司;

高速分散机:T 25型,德国IKA公司;

流变分析仪:MCR 302型,奥地利Anton Paar公司;

激光衍射粒度分析仪:Mastersizer 3000型,英国Malvern 公司;

界面流变测量仪:OCA 25型,德国Dataphysics公司。

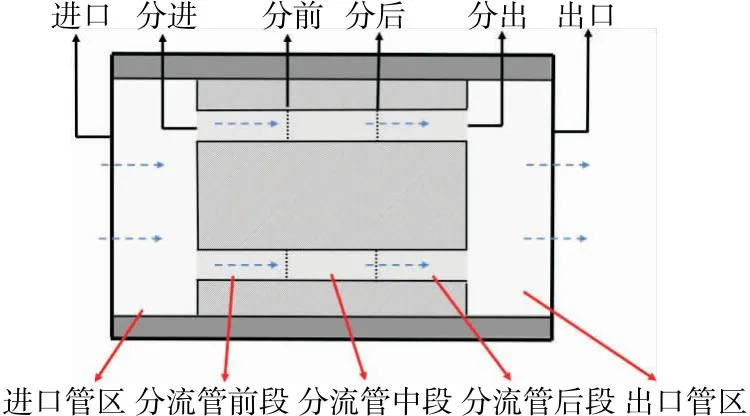

1.2 不同类型振荡反应腔设计

1.2.1 二分管型反应腔 基于惯性和黏性剪切是液滴破碎主要因素而射流撞击作用只起到辅助作用的观点[11],设计了二分管型反应腔,该腔型只存在惯性力和黏性剪切力。设计分流管长为4.5 mm;分流管径0.7 mm。模型如图2所示。

图2 二分管型反应腔模型

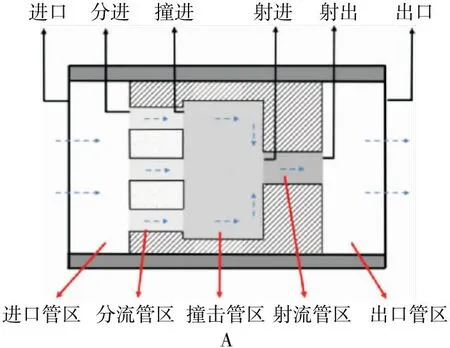

1.2.2 T字撞击型反应腔 基于撞击作用是液滴破碎主要因素的观点[12],设计T字撞击型反应腔。其分流管、撞击管和射流管径分别为1.0,1.1,1.0 mm;其分流管、撞击管和射流管长分别为1.2,2.3,2.3 mm。模型如图3所示。

图3 T字撞击型反应腔模型

1.2.3 十字撞击型反应腔 基于“十”字型管道作用力最强的观点[13],耦合两个T字撞击型反应腔得到十字撞击型反应腔。其分流管径为0.7 mm,模型如图4所示。

图4 十字撞击型反应腔模型

1.2.4 T字—二次撞击型反应腔 增加流体在反应腔中受到各种作用力的次数可能是提高反应腔效果的有效途径,基于此构造T字—二次撞击型反应腔,模型如图5所示。

图5 T字—二次撞击型反应腔模型

1.3 粗乳液的制备及性质测定

1.3.1 粗乳液制备 参考Li等[14]的方法并修改:向质量分数为1%的WPI溶液中加入体积分数为5%的葵花籽油,经高速分散机23 000 r/min处理2 min。

1.3.2 粗乳液性质测定

(1) 黏度:根据梁亚桢[15]的方法,在流变仪配备的圆筒(CC27)中缓慢加入16 mL样品,固定温度25 ℃、剪切速率100 s-1,分别测定粗乳液、葵花籽油和WPI溶液的表观黏度。

(2) 粒径:参考Wang等[16]的方法并修改:粗乳液和分散剂折射率设置为1.52和1.33,吸收率为0.01,遮光率范围为3%~8%。每个样品重复测定3次。

(3) 界面张力:采用界面流变测量仪测定。葵花籽油(经分子筛吸附剂纯化处理)作为油相,WPI溶液为水相[17]。将WPI溶液加入注射器,注射器针头插入装有葵花籽油的玻璃槽中,注射形成足够大、不滴落且无气泡的液滴,持续静置并采集液滴图像120 min[18]。

1.4 振荡反应腔数值模拟计算

1.4.1 反应腔建模 采用ANSYS Workbench中内置的DM(ANSYS design modeler)模块进行建模。因流场的对称性,只需求解半个计算域,如图6所示。计算域设置为Fluid。

图6 4种反应腔模型

1.4.2 网格划分与湍流模型 采用Gambit网格划分软件。因计算域的规则性,选择六面体网格。以二分管型为例,网格数量为70万,网格细节见图7。研究涉及管内高速流动,包含高剪切、射流撞击等复杂流态,选择Realizablek-ε模型。

图7 二分管型反应腔三维网格

1.4.3 多相流模型

(1) 模型选择:群体平衡模型(population balance model,PBM)可以模拟气泡、液体和固体颗粒的输送、破碎等复杂问题[19-20]。

(2) 模型参数设置:粒径和界面张力由1.3.2得到。指定颗粒组数为11,最大粒径为128 μm,最小粒径为0.01 μm。

1.4.4 材料属性 连续相(WPI溶液)和离散相(葵花籽油)的材料参数见表1。粗乳液平均粒径(D[3,2])为7.5 μm,即离散相的进口粒径。

表1 两相材料的物理性质

1.4.5 边界条件和离散算法 选择压力入口,其值为60 MPa。离散相体积分数为5%,离散相初始粒径为粗乳液D[3,2]值。出口为常压。连续性方程收敛值设置为10-4。采用SIMPLEC算法并选用一阶迎风格式。

1.5 反应腔部件制作及试验

1.5.1 反应腔部件制作 选用304不锈钢材料,由江西佳时特精密机械有限责任公司制造,尺寸偏差±0.05 mm。

1.5.2 乳液制备试验

(1) 不同类型反应腔制备乳液:使用4种腔型对粗乳液进行ISM处理,处理压力为60 MPa,得到4种待测样品。

(2) 乳液粒径测定:对4种待测样品进行粒径测定,方法同1.3.2。

1.5.3 尺寸优化模拟和试验

(1) 模型优化设计:对细化效果最好的反应腔——T字撞击型进行尺寸优化,反应腔物理模型如图8所示。从左到右,分别对分流管径、分流管长、撞击管径、撞击管长、射流管径和射流管长进行模拟优化。

图8 T字撞击型反应腔结构示意图

(2) Fluent数值模拟:对不同尺寸的T字撞击型反应腔进行建模、网格划分和CFD-PBM耦合模拟。

(3) 尺寸优化模拟:不同结构参数的尺寸大小和命名见表2。

表2 T字撞击型反应腔不同结构参数尺寸

1.6 数据处理

所有试验(乳液制备与测定)平行3次,结果以平均值±标准差表示。使用IBM SPSS Statistics 25和Origin 2021进行数据分析和图表绘制。

2 结果与分析

2.1 4种振荡反应腔试验与模拟

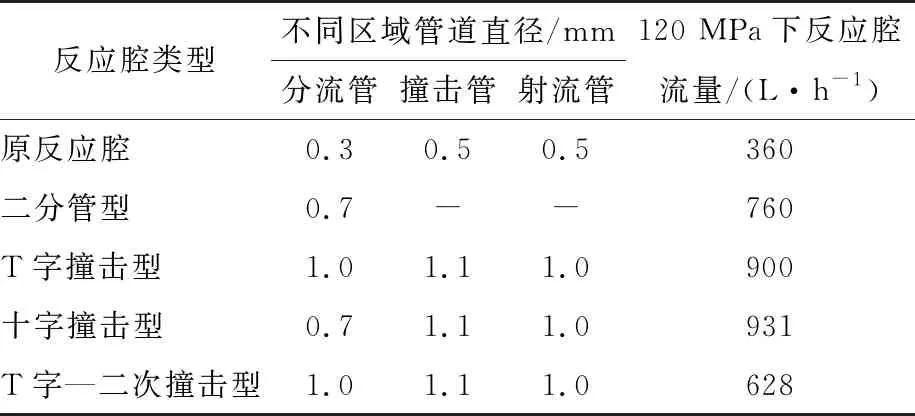

2.1.1 4种振荡反应腔与原反应腔对比 不同腔型的结构参数和流量见表3。4种振荡反应腔的最小孔径为原腔的2~3倍,有效增大进料粒径范围。二分管型、T字撞击型、十字撞击型和T字—二次撞击型反应腔的流量分别为原腔的2.1,2.5,2.6,1.7倍,有效增大了ISM设备的处理量。

表3 不同类型反应腔的管径和流量

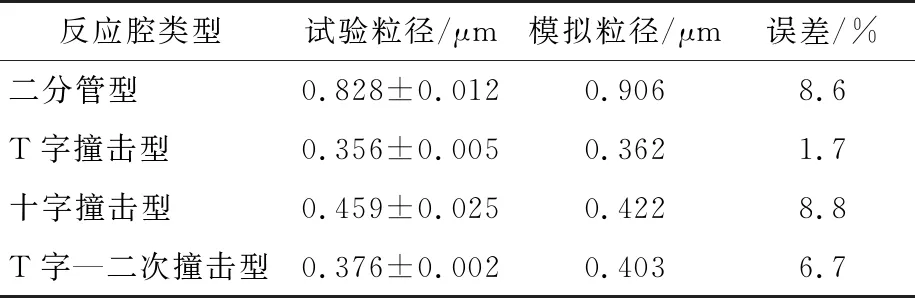

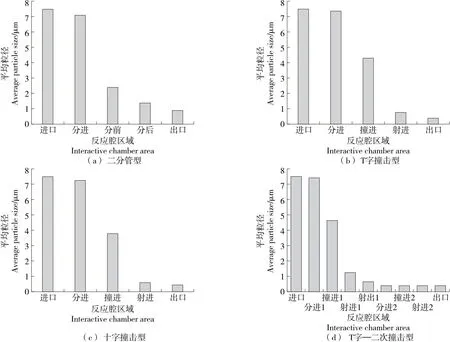

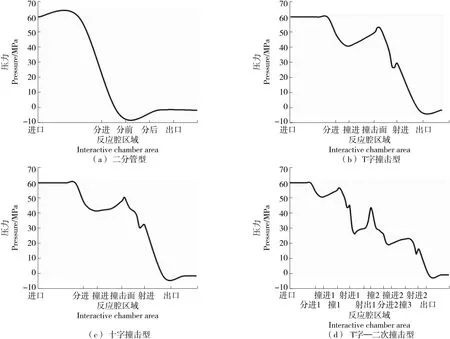

2.1.2 不同类型振荡反应腔对乳液粒径的影响 如表4所示,乳液平均粒径(D[3,2])的模拟和试验值吻合良好。乳液粒径细化效果为T字撞击型>T字—二次撞击型>十字撞击型>二分管型。图2~图5分别标出了4种腔型内不同截面位置的简称以及区域名称。

表4 不同类型反应腔试验与模拟粒径

由图9可知,二分管型腔体在分流管内产生明显的液滴破碎,分流管前段(见图2)提供最大粒径差,7.08 μm减小到2.41 μm。T字撞击型、十字撞击型和T字—二次撞击型腔体具有类似的粒径降低规律,分流管和撞击管均具有明显的破碎液滴作用,而射流管的效果非常微弱。该对比分析可推断:分流管前段效果明显,当分流管与撞击管组合时会表现出更强的粒径细化效果,而射流管作用非常微弱。对比T字撞击型和T字—二次撞击型可知:第二个T字结构的引入并不会带来细化效果的提升,反而会降低流量(见表3)。

图9 4种反应腔不同截面上的平均粒径

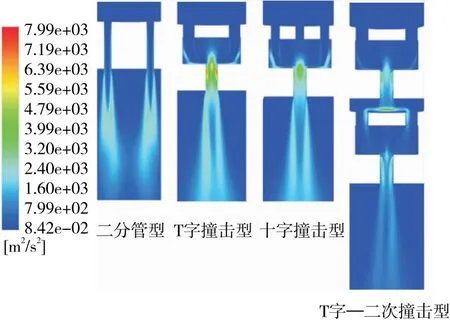

2.1.3 速度场分析 流体速度是剪切力和撞击力大小的直观表现[21]。由图10可知,最大速度为二分管型>T字撞击型=十字撞击型>T字—二次撞击型。

图10 4种反应腔速度分布云图

由图11,图12可知,二分管型腔内速度分布最为平滑,不存在撞击点(或称驻点),而其他3种腔内均存在速度突变为零的撞击点,因此二分管型腔只提供剪切力,而其他腔体还提供撞击力。图12(a)表明剪切力在整个分流管内变化较小,但是液滴在分流管中、后段粒径降低效果减弱(见图9),说明剪切力的细化效果随粒径减小而大幅减弱。对比分析图9、图12(b)、图12(c)和图12(d)可知:撞击力的引入会进一步明显降低粒径,并且综合效果优于单一的剪切力。因此撞击力也是有效的粒径细化手段,与Kumar等[22]的结论一致。在图12(b)、图12(c)中,射流管内存在比分流管更大的流速,但是粒径降低效果非常微弱(见图9),可能是因为粒径越小,液滴破碎的难度越大[23]。

白线为物理量提取区域

图12 4种反应腔轴线速度分布图

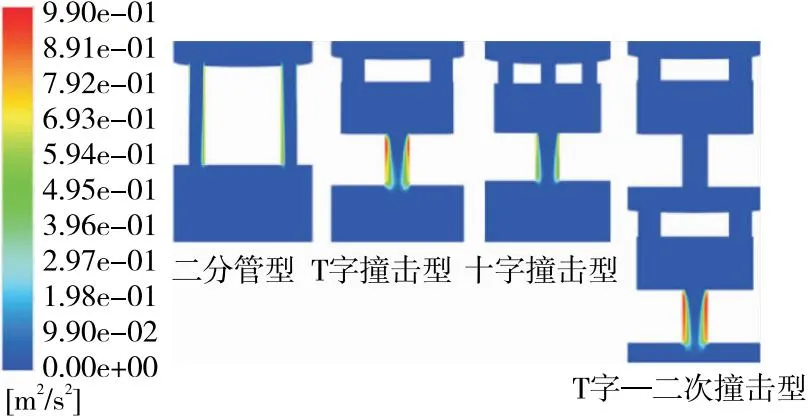

2.1.4 湍流动能场分析 图13表明,湍流动能场的强度在总体上是T字撞击型>十字撞击型>T字—二次撞击型>二分管型,与2.1.2中的粒径细化效果排序略有不同。图14表明,相对撞击管区和射流管区湍流动能在分流管内较小,因为分流管相对狭窄湍流难以充分发展[24],而撞击管区的撞击作用产生了高湍流区域[25]并保持到射流管区,且射流管区管径相对较大湍流在此区域得到了充分的发展[19]。因此,撞击管和射流管的引入会给湍流带来充分的发展空间,有利于液滴的破碎。

图13 4种反应腔湍流动能分布云图

图14 4种反应腔不同区域湍流动能

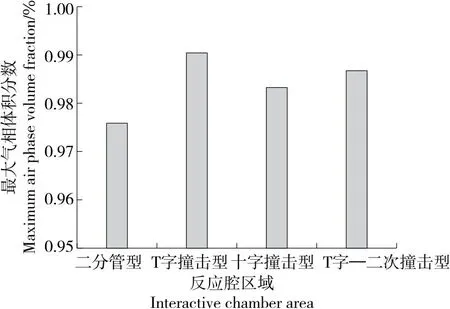

2.1.5 空化模型和压力场分析 空化气泡破裂时会释放巨大能量因而具有破碎液滴的作用[26]。气体含量越高、最大气相体积分数越大的区域空化数越高,空化强度越大[27]。图15表明,气体主要存在于近壁区域。图16表明,最大体积分数排序为T字撞击型>T字—二次撞击型>十字撞击型>二分管型,这也可能是T字撞击型反应腔的乳液粒径细化效果最好的又一重要原因。图17展示了4种反应腔中的压力分布(沿图11白线)。对比图15和图17可知,负压区域具有强烈的空化作用。

图15 4种反应腔气相体积分数云图

图16 4种反应腔的最大气相体积分数

图17 4种反应腔不同区域压力变化

2.2 T字撞击型反应腔孔道尺寸优化及模拟分析

2.2.1 孔道尺寸优化分析 图18(a)表明,分流管径从1.4 mm减小至1.0 mm时,粒径减小显著,而继续减小至0.7 mm时,粒径减小程度下降。在一定范围内,减小分流管径能有效提高粒径细化效果。SR-0.7、SR-1.0、SR-1.4的出口乳液平均粒径分别为0.33,0.36,0.76 μm。选择SR-0.7进行下一步尺寸优化。

图18 不同分流管径、分流管长、撞击管径、撞击管长、射流管径、射流管长反应腔内部乳液平均粒径变化

图18(b)中,SL-0.0表示不存在分流管(或称分流管长度为0),此时粒径细化效果最差,应当避免该结构的缺失。分流管越长,乳液在分流管内被细化的效果越好,但在经过撞击管区后,不同分流管长的粒径细化效果差异被抹平,最终在经过射流管区后已无明显差异。分流管长度与其粒径细化效果呈正相关,但撞击管的引入会使得该区别没有实际意义,这也进一步说明撞击作用是高效的。选择SL-1.2进行下一步尺寸优化。

图18(c)表明,增大撞击管径能略微提升撞击管的细化效果。选择IR-1.4进行下一步尺寸优化。

图18(d)表明,按照撞击管从短到长排序,出口乳液平均粒径分别为0.41,0.37,0.33,0.33,0.32 μm。当撞击管长延长到2.3 mm后,乳液平均粒径已无明显变化。选择IL-2.3进行下一步尺寸优化。

图18(e)表明,射流管径的增大能小幅度提高各区域的细化效果,按射流管径从小到大排序,出口乳液平均粒径分别为0.44,0.33,0.24,0.23 μm。选择JR-1.4进行下一步的尺寸优化。

图18(f)表明,射流管长对粒径细化效果没有影响。

以JL-2.3作为最终优化所得。

2.2.2 最终反应腔模拟与分析 表5表明T字撞击型反应腔优化前(SR-1.0)和优化后(JL-2.3)乳液制备试验和模拟粒径结果误差小于5%。反应腔优化后,其制备的乳液粒径从0.356 μm降低到0.249 μm,减小了30.06%。JL-2.3T字撞击型反应腔最小管径(分流管径)为0.7 mm,120 MPa下流量为878 L/h。相比于原反应腔,优化后的反应腔可允许进料粒径范围和设备处理量均有了明显提高。

表5 T字撞击型反应腔尺寸优化前后模拟与试验粒径对比

3 结论

分流管是形成高速流体的首要条件,其中存在剪切作用力并对液滴破碎具有明显作用;当引入撞击管和射流管结构时,液滴破碎效率显著提升,并且分流管的优化不再起作用,说明撞击作用力的粒径降低效率更高。对T字—二次撞击型结构的分析可知,更多更复杂的作用力形式并不能带来预想中的粒径降低效果,反而会大幅降低流量。而空化作用力并不能起到决定性的作用。

湍流只有在几何区域较大的地方才能充分发展,撞击管和射流管就提供了该条件,充分发展的湍流能够提供更多液滴破碎的能量。对撞击管径、撞击管长和射流管径的增大均会提高粒径细化效果,因为孕育湍流的空间得到增大。

总之,T字撞击型振荡反应腔具有破碎液滴的结构优势。通过尺寸优化得到最终反应腔模型,其最小管径为0.7 mm,120 MPa下流量可达878 L/h,制备的乳液粒径达249 nm。

--腹腔分流管更换术中的作用