新型高效智能泥水分离系统的研制

吴 烁,冯美贵,翁 炜,蒋 睿,徐军军,赵志涛

(北京探矿工程研究所,北京 100083)

0 引言

随着国民经济的快速发展,基础设施与工程建设项目大量开展,桩基、连续墙、盾构和顶管等岩土工程施工的工作量呈高速增长趋势。因岩土工程大多为湿作业,施工过程中会产生大量废浆,按环保排放标准要求需将泥浆中固体颗粒进行分离处理。目前常采用絮凝沉淀法或机械分离法进行泥水分离,絮凝沉淀法通过修建多组沉淀池,利用重力将原始泥浆沉降浓缩,再与高分子絮凝剂混合凝聚并沉淀为污泥[1],该技术应用期间,逐渐暴露出颗粒去除率低、泥浆浪费严重、占地面积大、絮凝剂等添加剂易污染环境等缺点[2-3]。机械分离法通过振动筛或者滚筒筛筛除泥浆中大颗粒,然后通过离心机等设备去除粒径较小的泥浆颗粒,因其对泥浆的高效分离、结构紧凑、渣料含水率低可填埋等优点在国外盾构施工中应用广泛,近年来逐渐受到国内市场青睐[4-6];但设备运行由人工控制,存在响应时间长,控制精度差,信息化、自动化水平不高等问题[7]。鉴于此,笔者研制了一种新型智能高效一体化泥水分离系统,并开展了不同条件下泥水分离效果实验,实验结果表明:该设备紧凑高效,占地面积小,安全运行时间长,可有效清除泥浆中固相颗粒,实现智能自动化控制,提高工作效率,在岩土工程施工废浆处理领域具有良好的应用前景。

1 智能泥水分离系统组成与工作原理

1.1 主要技术参数

施工作业后产生的废浆中70%以上为水,其余成分为粘土、钻渣和泥浆处理剂,组分相对简单,钻渣为各种不溶于水也不分散的岩屑,以较大的颗粒悬浮于泥浆中,其粒径通常>74 μm。泥水分离系统的主要功能是有效清除泥浆中的钻渣等无用固相,维持泥浆性能稳定,提高泥浆使用效率。中小型岩土工程施工泥浆密度约为1.05~1.15 g/cm3,设备配套泥浆泵排量通常为200 m3/h 以内[8-9],据此确定智能高效一体化泥水分离系统的主要参数如表1所示。

1.2 总体结构

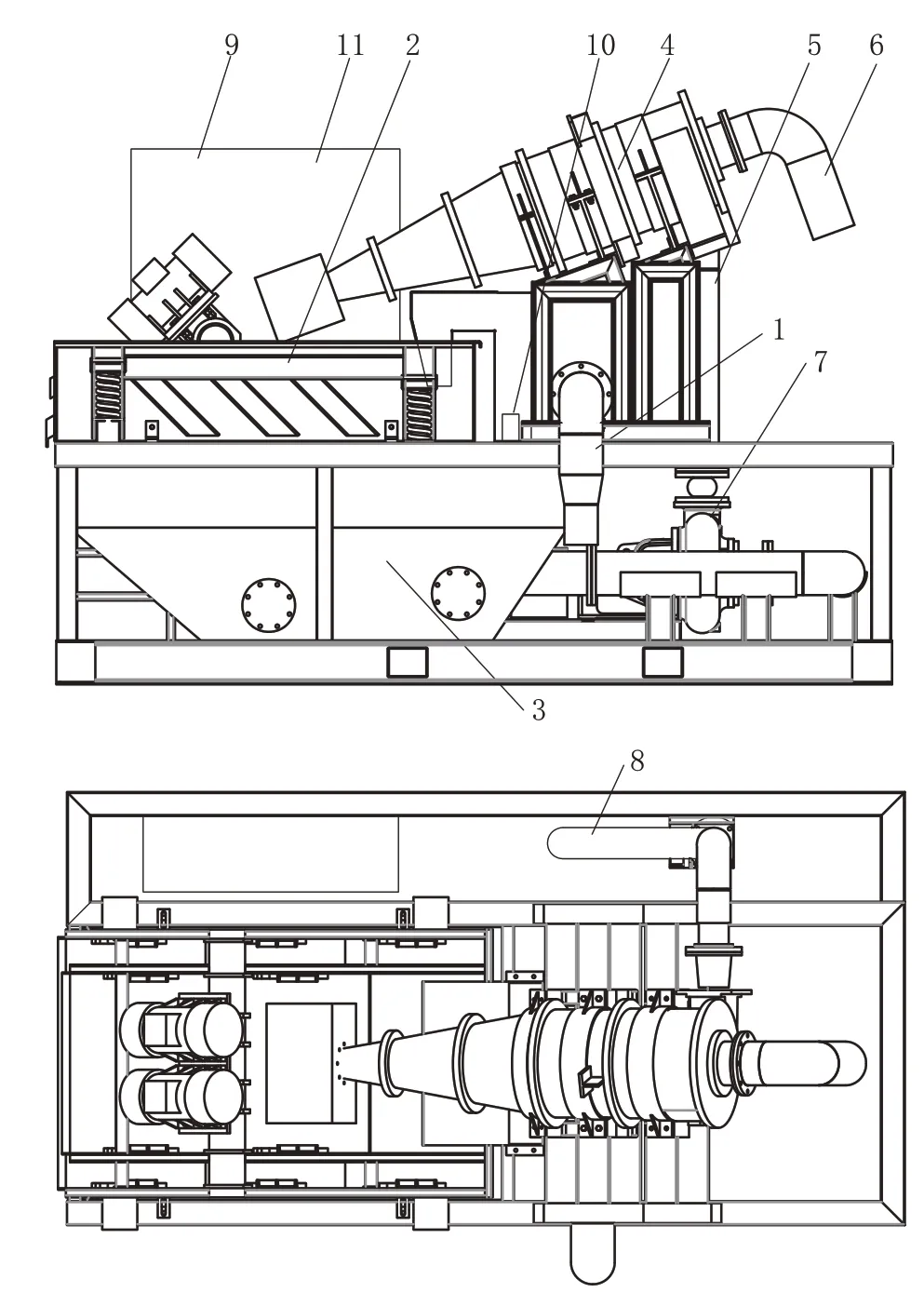

研制的新型高效智能泥水分离系统主要由振动分离机构、旋流离心机构、冲洗输送机构与智能控制机构4 部分组成,如图1 所示。其中振动分离机构包括总进浆管、高性能双层振动筛、储浆槽;旋流离心机构包括旋流分离器、进液流道、出液流道;冲洗输送机构包括砂泵、反冲流道;智能控制机构包括液位监测装置、智能变频控制装置、远程传输装置。

图1 智能泥水分离系统结构Fig.1 Structure of intelligent mud separation system

1.3 工艺流程

(1)设备通电后,液位监测装置测定储浆槽中液面高度,变频控制装置根据液面高度变化情况自动控制砂泵与激振电机开启,并对砂泵排量进行调整。远程传输装置将设备排量、液位高度等数据通过移动互联网上传至云端供技术人员远程查看。

(2)激振电机开启后,将带动双层振动筛按一定轨迹振动,对总进浆管输送的污浆进行一次筛分,筛分后的泥浆进入储浆槽内。

(3)砂泵从储浆槽内抽吸泥浆后,将泥浆沿进液流道从旋流分离器进浆口切向射入进行二次离心分离,分离后的干净泥浆从旋流器溢流管沿出液流道输送回孔;仍含有粒径微细的泥砂泥浆由旋流器下端沉砂嘴排出落入上层筛网,经上层筛网脱水筛选后,较干燥的细碴料分离出来,筛选过的泥浆再次返回储浆槽内,实现泥浆循环利用,筛选分离后的所有渣料集中收集处理。

(4)除此之外,砂泵将由储浆槽内抽吸的部分泥浆增压后沿反冲流道输送回储浆槽,对储浆槽底部沉渣进行冲洗搅动,使沉积在底部的沉渣悬浮在储浆槽的泥浆中,降低清渣频率,提高设备工作效率。

2 核心零部件设计

2.1 智能控制机构

智能控制机构主要由液位监测装置、智能变频控制装置、远程传输装置组成,其中液位监测装置、变频控制装置相互配合控制砂泵启停,进而控制液位高度,远程传输装置将监测的液位高度、砂泵转速、激振电机转速等设备工作参数上传至云端存储,供技术人员远程查看。

液位监测装置主要由超声波液位计、夹持工装与供电通讯一体化装置组成,液位计与一体化装置的接线端子处均使用三防电缆夹紧密封接头固定,通过夹持工装将液位计固定在储浆槽顶部预设开孔位置处,确保液位计监测范围可覆盖至槽底。

智能变频控制装置主要由高性能矢量变频器、闭环反馈控制器组成,可根据超声波液位计监测的储浆槽液位高度值自动控制砂泵运转,并根据高度变化情况对砂泵排量进行PID 控制,其工作逻辑如图2 所示。控制器控制参数根据室内试验回归拟合结果进行整定,并采用参数模糊自适应算法根据现场实际工作情况对控制参数做进一步优化;考虑到地层岩性和施工工艺对泥浆性能需求有很大不同,控制器还预留了智能决策装置接口,可根据现场测试得到的泥浆性能参数与地层岩性,结合本地区施工大数据资料对激振力进行优选,后对激振电机进行变频调速控制,配合不同规格筛网,通过颗粒差异化分离控制泥浆流变性。

图2 智能控制装置工作逻辑Fig.2 Logic diagram of intelligent control device

远程传输装置主要由数据采集模块、数据远程传输与遥控控制模块等组成,可实时采集处理计算液位高度、激振电机工作转速、砂泵转速与排量等参数和监控录像等视频数据,并将其上传至互联网云端存储,技术人员可通过在线网站、手机app 等多种手段查询查看现场设备工作情况,还可远程控制调节设备工作参数,实现在线远程可视化监测与控制。

2.2 高性能变频振动筛

由于岩土工程施工泥浆固相颗粒以粉土、浅层土为主,粘度较低,易于筛分,但处理量较大(≥100 m3/h),振动筛性能成为决定设备整体性能的关键,为此,作者研制了一款高性能变频振动筛,该振动筛为双层双轴直线振动筛,采用双电机自同步反转惯性激振电机,可通过智能变频控制装置调节电机激振力大小,最大处理量200 m3/h,最小分离粒径74 μm。

2.2.1 运动参数

线性振动筛的振动方向角通常为30°~60°,为保证振动筛具有良好的筛选性能,且获得移动速度和高生产率,优选振动方向角为α=45°,筛面倾角0.5°。

根据设备参振部分质量对激振电机进行优选,最终确定采用MartinCCC-70 型激振电机,单台额定激振力43 kN,根据电机技术参数和三维建模软件中得到的参振部分总质量可计算出振动筛的振幅s=6 mm、抛掷指数D=5.5,满足振动筛设计规范要求,其计算公式见式(1)、式(2)[10-11]。

式中:F——激振力,N;ω——激振轴角速度,rad/s;M——参振部分总质量,kg。

式中:g——重力加速度,取g=9.80 m/s2;σ——振动方向线与箱面的夹角,(°);α——筛面倾角,(°);[K]——修正系数,本文取1.1。2.2.2 减震装置

根据式(3)计算弹簧总刚度K[12],计算结果为:ω=1300 r/min 时,K≈1.0×106N/m,单个弹簧刚度K1≈2.63×105N/m。

式中:M——参振质量,包括筛箱与激振电机等,kg;Z0——工作频率与固有频率之比,一般取3~7,本文取Z0=4。

按刚度计算公式(4)选择弹簧中径125 mm,线径22 mm,有效压缩圈数7.5 圈,两端磨平,实际压缩圈数6.5 圈可满足振动筛隔振弹簧要求[13]。

式中:G——弹簧材料切变模量,Pa;d——线径,m;d2——中径,m;n——有效圈数。

2.3 旋流分离器设计

根据已有研究可知,60 μm 以上颗粒会引起泥浆粘度和密度的变化[14],因此在设计水力旋流器时主要考虑分离目标粒径为60~150 μm 之间的颗粒。泥浆在进行二次分离过程中常采用15°小锥角水力旋流器,较小的锥角有利于延长颗粒留驻时间,提高小颗粒去除率,但由于本设计所需泥浆处理量大,且为尽量保留60 μm 以下的微粒,因此设计角度不宜过小,综上所述优选旋流器采用20°单锥段设计[15]。

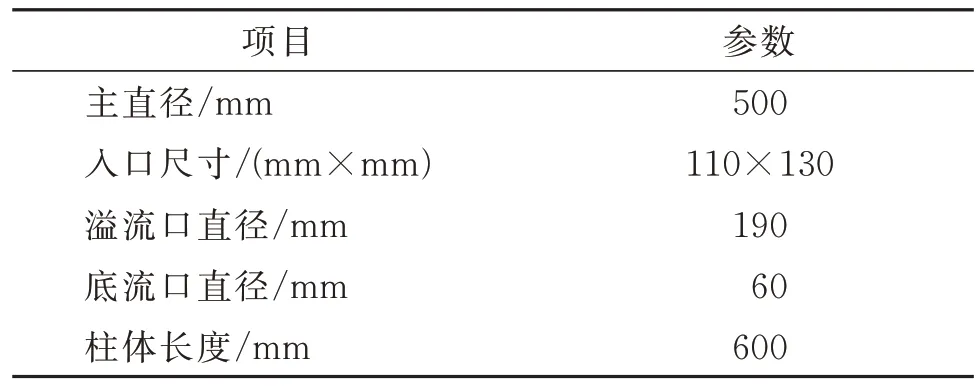

根据式(5)计算旋流器主直径D范围为462~486 mm,设计时取D=500 mm,根据文献可知旋流器柱体长度、入口尺寸、溢流口和底流直径等参数与主直径D成比例[16-17],计算后选取的旋流器参数见表2。

表2 旋流器设计参数Table 2 Design parameters of cyclone

式中:Q——处理量,m3/h;ρ——固相颗粒密度,kg/cm3;ΔP——出口和入口的压力差,取ΔP=0.1~0.2 MPa;C——固相颗粒质量浓度,%。

3 设备试验与应用效果

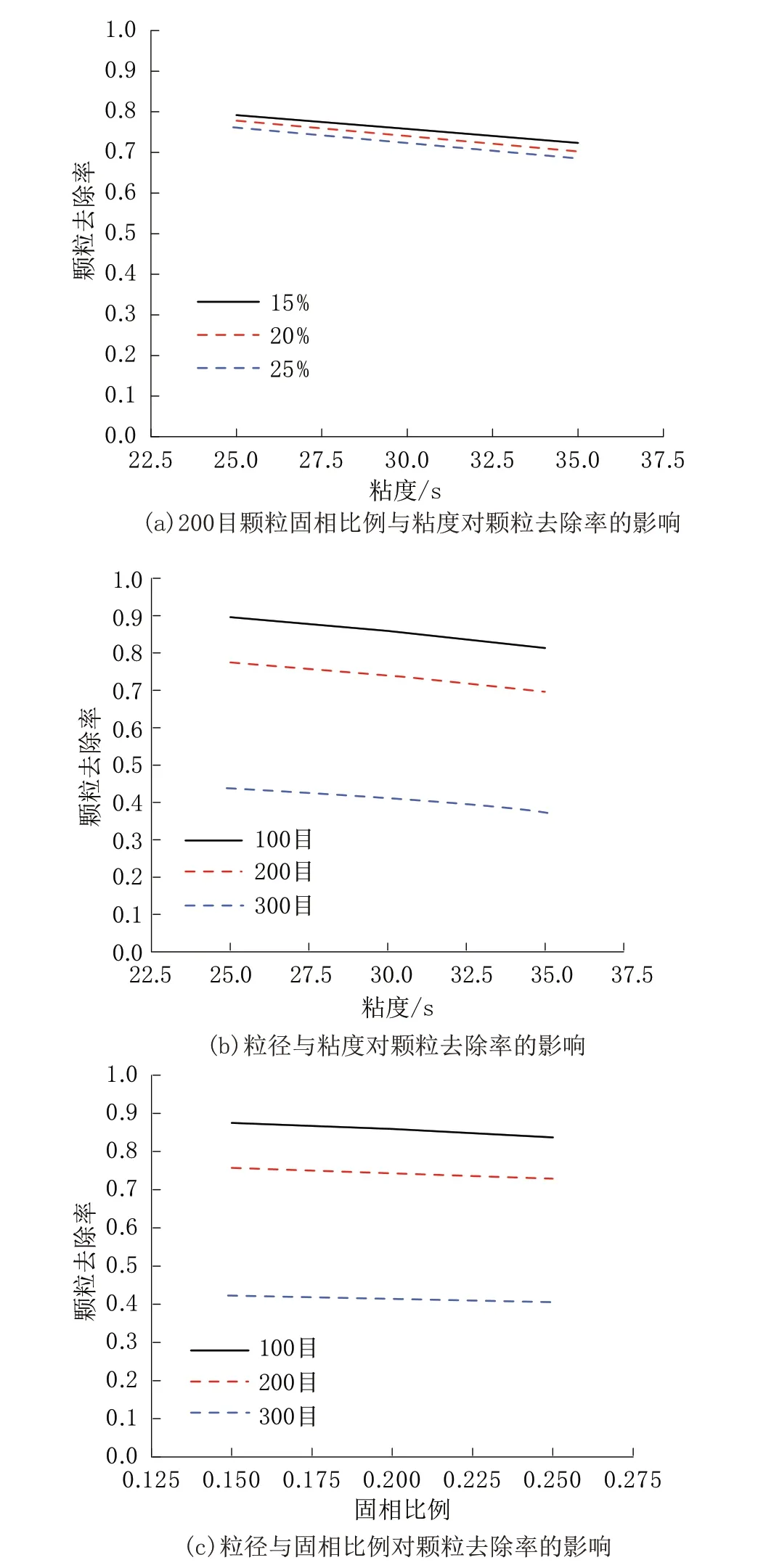

智能泥水分离系统加工组装完成后,在基地开展了整机联调联试工作,如图3 所示,联调联试后设备各部分均可正常工作,污浆经过筛分与旋流分离后产生的渣料干度满足设计要求,储浆槽液面高度可维持稳定。为进一步确定设备工作特性,开展了室内实验,实验期间对系统入口和溢流口处泥浆进行取样,分析净化前后泥浆中固相含量变化情况,通过改变入口泥浆中颗粒直径、固相比例与粘度大小,探究了系统对泥浆的分离效果和不同粒径颗粒的分级性能,室内试验结果如图4 所示。

图3 室内调试与实验过程记录Fig.3 Record of indoor debugging and experimental process

图4 室内实验结果Fig.4 Indoor experimental results

由图4 可知,设备颗粒去除率随颗粒直径的增大而增大,分离后泥浆中较小直径颗粒得到有效保留,大直径颗粒被较好去除,74 μm(200 目)以上大直径颗粒去除率在75%以上,分离效果满足预期设计要求。以上现象主要由于旋流离心分离时旋流器入口流速基本一致,大直径颗粒的质量也较大,所受离心力大,在离心力作用下颗粒边向近壁面旋转边向底流口靠近,使得分离效果表现更佳。

粘度对设备颗粒去除率有较明显影响,随着粘度增加设备颗粒去除率下降,最高降低约9%左右。分析认为高粘度泥浆会使流体所受粘滞阻力增大,导致进入旋流器后流压与切线速度降低,固相颗粒流向轴心的动能和也随之下降,分离所需的离心力不足,而泥浆在旋流器中停留时间较短,导致部分固相颗粒还未迁移到内旋区域就因动能不足而随外旋区的流体由底流口排出,导致颗粒去除率减小。

固相含量对设备颗粒去除率影响较小,随着固相含量增加,设备的颗粒去除率略有下降但是下降并不明显,最高降低约2%左右。这是因为随着悬浮液固体浓度的增加,颗粒间距缩短,颗粒间相互碰撞产生无序运动的概率增大,部分颗粒无法按照绕轴旋转离心方式分离;同时流体的湍流作用会减弱颗粒间团聚效果,将颗粒团打散,减小了颗粒团的离心力,进一步降低了颗粒去除率。但由于颗粒间相互作用,导致分离出的固相颗粒在底流口处不能及时完全排出,而重新返回到旋流分离区进行二次分离,因此分离效率下降不明显。

4 结论

(1)成功设计制造了一种小型智能高效一体化泥水分离系统,该系统结构紧凑轻便,74 μm 以上大颗粒有害固相去除率在75%以上,可充分净化泥浆,实现泥浆循环使用,节约造浆材料,降低施工成本,满足桩基工程、连续墙工程、盾构和顶管等岩土工程施工泥浆环保净化处理需求。

(2)系统能够根据储浆槽液位变化情况自动调节控制砂泵与激振电机运转,实现无人自动运行。系统内的远程传输装置可将采集到的数据实时上传至云端,技术人员可通过手机等终端掌握该系统现场工作数据并进行远程控制,有效提升了施工现场信息化、智能化水平。

(3)系统还可与泥浆性能自动测试设备配套使用,根据测试得到的泥浆含砂量、粒径分布等数据计算并调节电机激振力,控制振幅,并判断当前筛网目数能否实现高效分离,确保泥水分离系统在各种地层与施工条件下应用均能保持良好筛分效果。