有机聚合物覆膜对石英砂压裂支撑剂破碎率的影响研究*

蔡 克,赵 旭,段晓鹏,靳 权,宋恩鹏

(1.中国石油集团工程材料研究院有限公司,国家石油管材质量检验检测中心,国家市场监管重点实验室(石油管及装备质量安全) 陕西 西安 710077; 2.长庆油田分公司第六采气厂 陕西 西安 710018)

0 引 言

随着国内外对油气需求量的持续增加,面对高致密性和低渗透性油气储层,油气开采难度不断加大。在能源结构调整、油气需求旺盛、技术快速发展的新形势下,如何提高油气产量是一项重要的研究课题[1]。利用压裂技术可以有效开发高致密性和低渗透性油气储层,实现提高油气产量的目标。在世界范围内,水力压裂作为近几十年主要的油气开发方式,能够有效提高油气井产量。压裂支撑剂是水力压裂法通常采用的关键施工材料[1-3]。压裂支撑剂的质量决定了水力压裂是否可以正常施工。其中,破碎率是评价压裂支撑剂质量优劣的重要指标之一。通常来讲,破碎率越低表明压裂支撑剂使用性能越好,反之使用性能越差。如何降低压裂支撑剂的破碎率是研究者关注的热点[3]。

近年来,针对天然石英砂压裂支撑剂成本低、来源广,但是存在破碎率高的问题(其值大于8.0%),研究者基于天然石英砂压裂支撑剂,开发了覆膜法降低天然石英砂压裂支撑剂破碎率的方法[4-7]。这种方法是将有机聚合物通过热处理、化学作用包覆在天然石英砂压裂支撑剂的表面,使其形成以天然石英砂压裂支撑剂为“芯部”、有机聚合物为“壳部”的“核壳”结构,习惯称为“覆膜砂”[6]。当外界压力施压的情况下,壳部的高韧性可以提高抗压能力,芯部即使存在破损,也会封闭在壳部内,两方面作用降低了材料的破碎率[4-7]。李祥[5]采用聚氨酯覆膜,将天然石英砂压裂支撑剂破碎率降低至4.3%(69 MPa 闭合压力下)。张潇[6]等人对压裂支撑剂的覆膜改性技术进行了较为详细的介绍。虽然目前已经开发了覆膜法,采用了一些有机聚合物覆膜降低了破碎率,但是仍然缺少关于有机聚合物覆膜种类和用量在降低破碎率影响规律方面的系统研究。

本文研究了采用酚醛树脂、环氧树脂、呋喃树脂、聚氨酯等4种常用有机聚合物为包覆剂,当覆膜种类和用量不同时对天然石英砂压裂支撑剂破碎率的影响,以期为低破碎率覆膜砂的合成提供一定的理论依据。

1 覆膜与试验

1.1 试验试剂和仪器

1.1.1 试验试剂

苯酚(分析纯)、甲醛(分析纯)、双酚A(分析纯)、环氧氯丙烷(分析纯)、糠醇(分析纯)、尿素(分析纯)、二苯基甲烷二异氰酸酯(分析纯)、聚四氢呋喃二醇、1, 4-丁二醇(分析纯)、三羟甲基丙烷(分析纯)、二甲基甲酰胺(分析纯)、氨水(25%,分析纯)、氢氧化钠(分析纯)、无水乙醇(分析纯)、石油醚(分析纯)、硅油(工业级)、盐酸(37%,分析纯),均购自天津大茂化学试剂公司。70-140目石英砂压裂支撑剂,购自内蒙古昌繁石英砂有限公司。

1.1.2 试验仪器

电子天平、三颈烧瓶(1 000 mL)、冷凝管、恒温水浴锅、搅拌器、烧杯、电热鼓风干燥箱、破碎室、压力试验机。

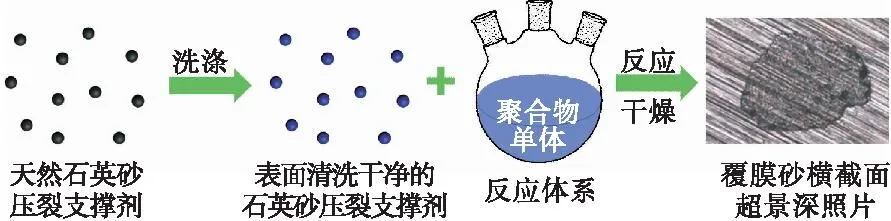

1.2 天然石英砂压裂支撑剂覆膜

1.2.1 酚醛树脂覆膜

称取100 g的70-140目石英砂压裂支撑剂,采用去离子水洗涤3次后,用无水乙醇洗涤1次,再用石油醚洗涤1次,在80 ℃电热鼓风干燥箱中干燥4 h,得到前处理后的石英砂压裂支撑剂(前驱体)。将前驱体置于三颈烧瓶中,同时加入100 mL石油醚,按质量配比分别加入苯酚、甲醛,在80 ℃恒温水浴中搅拌,后加入10 mL氨水,持续搅拌、冷凝回流,待反应6 h后,提高水浴温度至90 ℃,获得干燥固体。取出固体,经筛分得到酚醛树脂覆膜石英砂压裂支撑剂。其中,酚醛树脂与石英砂压裂支撑剂质量比分别按照2%、4%、6%、8%完成样品制备。以2%为例,分别加入苯酚为2 g、甲醛为2 mL。覆膜流程示意图如图1所示。

图1 天然石英砂压裂支撑剂覆膜流程示意图

1.2.2 环氧树脂覆膜

具体过程为:称取100 g的70-140目石英砂压裂支撑剂,采用去离子水洗涤3次后,用无水乙醇洗涤1次,再用石油醚洗涤1次,在80 ℃电热鼓风干燥箱中干燥4 h,得到前处理后的石英砂压裂支撑剂(前驱体)。将前驱体置于三颈烧瓶中,同时逐滴加入50 mL的NaOH溶液(1 mol/L),按质量配比为2%、4%、6%、8%,分别加入双酚A,并加入1 mL环氧氯丙烷,在110 ℃恒温油浴中搅拌、冷凝回流,待反应4 h后,一次性加入50 mL的NaOH溶液(1 mol/L),在恒温110 ℃油浴中搅拌、冷凝回流,反应4 h后,经过滤得到固体物质。将固体物质在105 ℃电热鼓风干燥箱中干燥12 h,得到干燥后的固体,经筛分得到环氧树脂覆膜石英砂压裂支撑剂。以2%为例,加入双酚A为2 g。覆膜流程示意图如图1所示。

1.2.3 呋喃树脂覆膜

称取100 g的70-140目石英砂压裂支撑剂,采用去离子水洗涤3次后,用无水乙醇洗涤1次,再用石油醚洗涤1次,在80 ℃电热鼓风干燥箱中干燥4 h,得到前处理后的石英砂压裂支撑剂(前驱体)。将前驱体置于三颈烧瓶中,同时按质量配比为2%、4%、6%、8%,加入糠醇(取一部分)、甲醛、尿素,采用氨水将pH调节至9.0,在90 ℃恒温水浴中搅拌,冷凝回流,反应1 h。加入剩余糠醇,并用稀盐酸条将pH调节至4.0,冷凝回流,反应2 h后,用氨水调节pH调节至8.0,冷凝回流,反应2 h后,经过滤得到固体物质。将固体物质在105 ℃电热鼓风干燥箱中干燥12 h,得到干燥后的固体,经筛分得到呋喃树脂覆膜石英砂压裂支撑剂。以2%为例,加入糠醇总量为2 g,第一次加入1.2 g,第二次加入0.8 g。覆膜流程示意图如图1所示。

1.2.4 聚氨酯覆膜

称取100 g的70-140目石英砂压裂支撑剂,采用去离子水洗涤3次后,用无水乙醇洗涤1次,再用石油醚洗涤1次,在80 ℃电热鼓风干燥箱中干燥4 h,得到前处理后的石英砂压裂支撑剂(前驱体)。将前驱体置于三颈烧瓶中,同时按质量配比为2%、4%、6%、8%,加入二苯基甲烷二异氰酸酯,后加入一定量聚四氢呋喃二醇、1,4-丁二醇、三羟甲基丙烷,在80 ℃恒温水浴中搅拌,后加入二甲基甲酰胺1 mL,持续搅拌、冷凝回流,待反应6 h后,经过滤得到固体物质。将固体物质在105 ℃电热鼓风干燥箱中干燥12 h,得到干燥后的固体,经筛分得到聚氨酯覆膜石英砂压裂支撑剂。以2%为例,加入二苯基甲烷二异氰酸酯为2 g、聚四氢呋喃二醇为0.6 g、1,4-丁二醇为0.65 g、三羟甲基丙烷为1.2 g。覆膜流程示意图如图1所示。

1.3 覆膜砂破碎率试验

根据我国石油天然气行业标准SY/T 5108-2018《压裂支撑剂性能指标及测试推荐方法》对样品进行破碎率试验,具体数值见表1。

表1 4种有机聚合物所得覆膜砂破碎率

2 结果与讨论

图2是4种有机聚合物所得覆膜砂在69 MPa闭合压力下破碎率的柱状图。

图2 4种有机聚合物所得覆膜砂破碎率

从图2(a)可以看出,当酚醛树脂用量在2%~8%范围时,所得覆膜砂破碎率呈现持续降低的趋势。这是因为覆膜砂独特的核壳结构能够抵抗外界压力,当覆膜量越大、外壳越厚,覆膜砂抗破碎能力越强,从而实现降低破碎率的目标[6]。从图2(a)还可以看出增加酚醛树脂用量,破碎率减低效果明显不同。随着酚醛树脂用量从2%增加至6%时,覆膜砂破碎率从5.1%显著降低至1.3%(表1);持续增酚醛树脂用量至8%时,覆膜砂破碎率降低至1.2%(表1)。由此看出,当酚醛树脂用量为6%时,为破碎率减低显著用量,继续增加用量对破碎率减低效果不明显。这可能与覆膜效果有关,因为起到降低破碎率作用的本质原因是壳层厚度,即覆膜量多少。覆膜量越大,壳层厚度越厚,破碎率越低[5]。一味地增加酚醛树脂用量并不能持续增加覆膜量,因此出现破碎率降低不明显的结果。综合考虑经济性和性能,选择酚醛树脂用量6%为最佳。

图2(b)为环氧树脂不同用量对覆膜砂破碎率的影响情况。环氧树脂用量在2%~8%范围时,破碎率降低至4.3%~0.8%(表1),相比天然石英砂破碎率(取8.0%)降低了1.9~10倍。破碎率随着环氧树脂用量增加而降低的原因与酚醛树脂相同。随着环氧树脂用量增加,破碎率呈现持续降低过程,直到用量为6%时出现破碎率降低平台(其值为0.8%)。这可能与酚醛树脂覆膜情况类似。从覆膜砂性能考虑,6%用量的环氧树脂所得覆膜砂最佳。图2(c)为呋喃树脂不同用量对覆膜砂破碎率的影响变化规律。如表1所示,随着呋喃树脂用量由8%降低至2%,破碎率由5.8%降低至3.0%。相比酚醛树脂和环氧树脂,呋喃树脂降低破碎率范围不大,这可能与有机聚合物的性质和性能有关。呋喃树脂降低破碎率的变化规律总体呈现“缓慢”降低,直到用量为6%出现破碎率降低平台。因此,6%是最佳用量。图2(d)是聚氨酯不同用量对覆膜砂破碎率的降低效果。与酚醛树脂的变化规律相似,且对应用量降低破碎率的效果也相似,破碎率范围在5.5%~1.7%(表1),这可能是酚醛树脂和聚氨酯的物理性质相似有关。同时考虑经济性和性能,选择聚氨酯用量为6%。

将4种有机聚合物所得覆膜砂破碎率(69 MPa闭合压力)做对比图如图3所示。可以从图3中直观地看出:1)横向对比发现,4种有机聚合物所得覆膜砂均随着有机聚合物用量增大而减小,且用量为6%时,出现破碎率降低平台。2)纵向对比发现,当4种有机聚合物用量相同时,环氧树脂覆膜砂破碎率最低,呋喃树脂膜砂破碎率最高,酚醛树脂覆膜砂和聚氨酯覆膜砂的破碎率相似。这是因为环氧树脂强度最高,呋喃树脂强度最低,酚醛树脂和聚氨酯强度相似且在前两者之间。可见,有机聚合物影响覆膜砂破碎率大小的主要因素为有机聚合物用量(本质为覆膜量)和有机聚合物强度。

图3 有机聚合物不同用量对覆膜砂破碎率的影响规律

3 结 论

通过分别制备酚醛树脂、环氧树脂、呋喃树脂、聚氨酯覆膜砂,并分别采用不同用量(2%~8%),研究了有机聚合物种类和用量对天然石英砂压裂支撑剂破碎率的影响规律。在69 MPa闭合压力下,随着有机聚合物用量增加,破碎率先快速降低、后缓慢降低,当有机聚合物用量为6%时,破碎率出现降低平台;当有机聚合物用量相同时,环氧树脂覆膜砂破碎率最低,呋喃树脂膜砂破碎率最高,酚醛树脂覆膜砂和聚氨酯覆膜砂的破碎率相似且在前两者之间。本研究结果可为进一步降低天然石英砂的破碎率和低破碎率覆膜砂的制备提供一定的理论依据。