基于多源数据深度学习的隧道机械化配套施工技术分析

刘闯

(中国建筑土木建设有限公司,北京 100071)

1 引言

在公路、高铁等基建行业快速发展背景下,隧道工程大量建设。由此引进施工装备配合开展隧道施工作业,其在提高施工效率的同时也面临隧道变形控制等问题,为机械化配套施工造成安全隐患。以往研究多强调在隧道勘察与设计阶段引入BIM 等技术加强工程管理,缺少对项目建设全生命周期的智能管理研究。从多源数据融合角度探究隧道智能建造,引入深度学习算法推动隧道机械化配套施工的智能化发展,进而全面提升隧道工程建设的技术水平。

2 项目概况

CZ 三期项目铁路工程设计速度为200 km/h,新建线路全长61.2 km,沿线建设3 座隧道,总长达45.5 km,占全线长约74.35%。为加快施工进度,工程采用凿岩机器人、数字化衬砌台车、预切槽装备、混凝土湿喷机等智能化机械装备配合隧道施工。实际施工中,部分隧道遭遇软弱围岩,在围岩不稳的情况下,利用多种机械设备配套施工将面临支护强度难控制等问题,因此,需引进智能技术实现机械装备协同作业,确保施工活动顺利开展。将长9.26 km 的单洞双线隧道作为试验项目,隧道埋深22.4~533 m,洞身为Ⅳ~Ⅴ级围岩,地层主要以浅灰黄色细粒变质岩屑石英砂岩、灰色粉砂质板岩互层、夹炭质绢云板岩为主,段内覆盖层主要为第四系人工填土,冲积、冲洪积、坡洪积、坡残积、坡崩积、滑坡堆积等成因的黏土、粉质黏土、软土砂土及各种粗粒土,岩体破碎,施工风险较高,要求编制专项施工方案。

3 隧道机械化配套施工方案

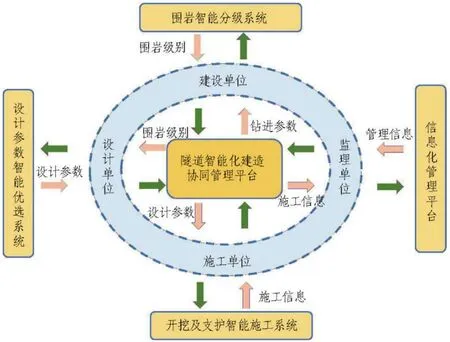

项目洞身穿越围岩范围大、破坏形式多,在工期长达3 993日历天的情况下,长时间开展作业将造成围岩压力迅速增长,变形迅速且变形量大,造成周围围岩扰动敏感。在机械化配套施工作业期间,围岩和支护结构受压或受拉,将导致塑性区出现,易引发隧道变形、坍塌等风险。使用多种机械设备同时作业,为各种智能机械装备配备5G 收发端子,并搭建智能管理平台实现装备和围岩数据实时动态采集和分析,通过多源数据融合加强信息反馈。如图1 所示,平台能与设计方、施工方、监理方等各方数据系统对接,利用Oracke 数据库实现多源异构数据存储,将平台数据分割至不同数据表空间,提供弱耦合服务,保证核心功能稳定[1]。通过智能装备采集的数据在类型、采集频率、存储格式等方面存在较大差异,需借助业务转换接口提取关键数据,形成可供平台调取的基层数据源。在深度学习等人工智能技术支撑下实现多机协同管理,提升机械化智能装备的自适应能力,在快速施工的同时保证作业安全。

图1 隧道配套施工智能管理平台

依托平台实现围岩分级、参数优选等操作,主要采用深度学习算法,以人工神经网络为基础,通过大量采集工程相关数据信息获取样本数据,按照规则完成机械训练,从经验数据中学习规律,用于解决隧道机械化配套施工难题[2]。利用训练模型与平台采集信息完成实时交互,能使平台在面对动态围岩环境变化时生成系列机械装备控制决策。具体来讲,即通过凿岩台车、悬臂挖掘机等设备实时采集围岩数据、设备状态数据等,完成各工序信息收集。将平台数据中心当作媒介,完成数据高效流动,协同完成围岩分析,控制凿岩台车、支护装备等调整机械化作业参数,确保各装备协同施工。

4 隧道机械化配套施工技术

4.1 开挖施工

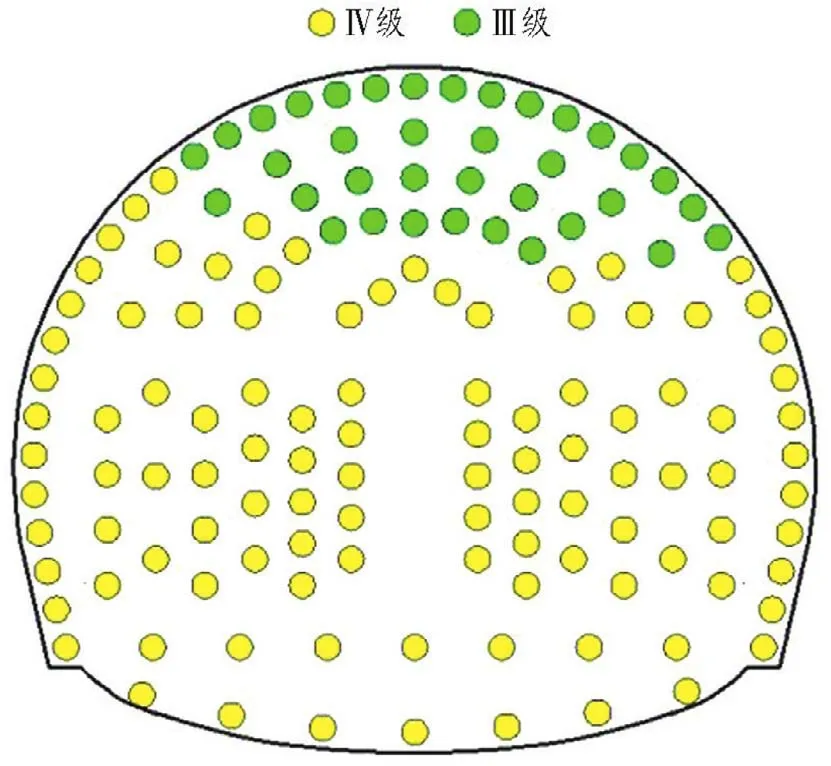

工程采用智能三臂凿岩台车、凿岩钻机等装备进行隧道开挖作业,在施工过程中通过平台采集信息实现围岩智能分级。在围岩级别预测方面,平台将汇集前期超前钻探和勘察设计等阶段数据,利用多源地质信息展开综合分析,对照现场实时反馈的岩石类型、钻进参数等数据完成动态分级,确认围岩级别是否发生变更。平台现场采集各级别围岩掌子面台车钻进数据,经过深度学习后生成训练模型对推进压力、冲击压力等参数进行解析,分析参数和围岩级别相关性,建立围岩智能分级模型,如图2 所示。

图2 基于深度学习算法的围岩智能分级模型

实际用于对掌子面进行分级,将隧道中轴线和拱顶作为基准,按照2 m 间距划分为6 纵和6 层,并根据各炮孔钻进参数自动分级,如图3 所示。结合围岩纵、横分区特征,根据隧道空间映射关系对前方围岩级别实施动态预测,能实现钻进深度、回转速度等施工参数优选,科学控制凿岩台车进行隧道开挖[3]。

图3 基于炮孔参数的掌子面自动分级

通过准确获取掌子面地质信息,设置最佳钻进作业参数,台车达到较高开挖效率,钻进速度可达2.5 m/min,各循环作业耗时约3 h。在施工过程中,通过主动感知围岩变化,能够随时调整施工参数或更换配套设施,确保机械装备适用于各种围岩环境,提高隧道开挖效率。根据现场回传的钻进参数,分析确定开挖作业量,及时调配装卸机、自卸车等智能装备配合将碎石、土运输至指定位置,在保证隧道开挖作业顺利开展的同时,有效控制施工成本。此外,现场配合采用钻杆定位技术确认设备状态信息,实现臂架运动轨迹自动规划和控制,有效控制开挖精度,避免出现超欠挖情况,消除开挖作业存在的安全隐患。通过智能协同平台进行现场监管,可减少掌子面安排的监管人员,装备操作手可远程实现设备调控,避免落石伤人等安全事件发生。

4.2 喷锚施工

在隧道开挖活动中,采用自动喷湿机实现喷锚支护,配合采用智能锚杆台车、拱架台车完成隧道初期支护。通过平台实现各种智能装备协同作业,需实现锚杆钻、注、安一体化施工,通过拱架台车扫描围岩轮廓,并对拼装轨迹进行规划调整。利用平台对围岩级别、岩石类型、开挖施工参数等进行汇总。通过深度学习算法提取数据库匹配的喷锚支护参数,控制锚杆台车、拱架台车和湿喷台车协同作业。将采集的掌子面开挖尺寸和设计断面尺寸进行比对,通过自动分析运算得到喷射混凝土量,能向智能注浆台车发送控制指令。比对地质预报数据和现场采集的岩石数据等,动态调整支护参数和注浆参数,实现制浆、注浆、洗浆等过程控制。平台将支护施工数据传递至凿岩台车,可实现自动钻孔、装药等操作,全面提升隧道施工效率。

在现场施工期间,利用多功能台架搭载喷湿机械手,配备系统稳压器实现回弹率控制,能保证支护施工稳定性,取得理想施工效果。通过平台实现各种智能装备的协同控制,人员可远距离操控机械,在保证人员作业安全的同时,减少了人力投入。相较于传统作业模式可明显提升机械化程序,作业效率提升3~5 倍。在平台智能化分析基础上,实现喷射混凝土厚度、平整度、锚杆钻进深度等参数精准控制,动态匹配注浆参数,实现注浆时间、压力等参数监测,保证注浆效果。通过加强初期支护过程控制,明确初期支护拱架位置、间距等参数,可保证支护施工质量合格,消除施工存在的安全隐患。

4.3 衬砌施工

在隧道施工期间,考虑到地下水渗漏问题,需完成防水层施工,利用专用铺挂台车进行现场机械化作业。在隧道内铺设滑轨,并利用超声波焊机进行防水板焊接施工,以提高施工效率。在工程作业实践中,安装止水带需严格控制质量,利用衬砌台车完成二次衬砌施工,在台车顶部固定带有翻转铰接装置的钢端模,用于埋设止水带。按照作业流程,需监测确认作业时间,提前完成防水板及管线埋设,并完成台车定位,确认拱部中心线和边墙模板净空位置。使用台车安装止水带,需先进行基底清理和挡头模板安装,然后安装止水条,检查确认无误后灌注混凝土,振捣密实后将台车脱模退出,完成衬砌结构养护。为实现机械化作业,工程选用数字化防水板台车和衬砌台车,自动进行土工布、防水板等结构安装,并通过衬砌台车自动布料、灌注混凝土和振捣。为实现各种机械装备协同作业,通过平台采集现场信息,确认滑轨等结构铺设情况,按照设定工艺流程生成装备启停控制指令,自动计算防水板等材料用量的同时,加强施工质量监测控制。如在检查防水板安装质量时,通过现场监控视频、压力传感器等设备,对防水板松弛度进行评估,生成日志记录相关数据的同时,将数据反馈至平台界面,对照设定阈值生成控制指令。在松弛度未达标的情况下,向施工管理人员发送预警,提醒人员处理;在松弛度达标的情况下,向衬砌台车发送指令,自动开展混凝土灌注等作业,并360°监测确认浇筑方量、压力、入模温度等指标是否符合要求。利用埋设仪器实现密实度等质量指标控制,发现不符合要求时,通知人员及时处理,并停止衬砌台车动作,避免出现拱顶脱空等质量问题。在衬砌结构养护阶段,可加强温湿度、养护周期等指标监控,避免出现裂纹、掉块等质量缺陷。

5 结语

在隧道开挖和支护等环节采用机械化配套施工技术,需考虑多装备协调作业问题,以免引发施工质量或安全风险。搭建智能协同作业平台汇集勘探设计等工程前期资料,现场采集围岩数据、装备状态信息等各类数据,利用深度学习算法实现多源数据融合分析,通过生成围岩分级模型实现动态监管,并生成智能装备协同控制指令,在提高机械化作业效率的同时,提前预测分析和调整施工参数以消除施工安全隐患。通过将智能技术与隧道开挖、支护等工序有机结合,编制科学机械化配套施工方案,可顺利实现工序衔接,以提高作业效率和质量,使隧道建设技术达到新高度。