新能源汽车交流充电插座过温问题分析与改善方案

赵 斌,戴力强,陈 雪,刘 杰,赵 佳,3

(1.吉利汽车研究院(宁波)有限公司,浙江 宁波 315000;2.哈尔滨工业大学,黑龙江 哈尔滨 150000;3.清华大学,北京 100084)

随着全球能源短缺问题日益突出和各国对环境保护的重视,新能源汽车逐渐成为交通领域的发展趋势。新能源汽车除续航外,其充电设施成为可持续性的关键因素之一,而充电时,交流充电与直流充电相比,具有安装简单、成本较低、充电设备维护简单等优势。交流充电通常适用于低频率和低电量需求的场景,如家庭、小区停车场等轻度使用环境。根据中国充电联盟运营报告,截至2023年5月,国内公共充电桩数量新增208.4万台,其中直流充电桩87.7万台占比42.08%,交流充电桩120.7万台占比57.92%。交流充电由于方便性占比依然很高,同时为方便客户充电,汽车整车市场针对纯电模式续航200km以下的混动车型还推出了基于交流充电插座结构上的交/直流充电枪转换复式充电接口功能,通过转接装置,车辆既可以使用交流充电枪也可以使用直流充电枪进行日常充电,如吉利的领克05混动车型和比亚迪的宋Plus DMI车型等。交流充电固然重要且使用方便,但仍存在一些诸如充电过温等影响客户使用感受的痛点问题。

1 现状及问题

新能源汽车相比燃油车,能量补给时充电速率慢和充电安全问题尤为突出。虽然通常称为慢充的交流充电的功率较小,但仍会存在充电安全问题。目前针对快充的直流充电和电池包温升安全问题已经受到业界广泛关注[1-4],但针对慢充的交流充电,业界专业人士关注较少,本文重点围绕新能源汽车交流充电安全案例问题进行挖掘分析。

新能源汽车充电的速率本质上取决于充电的功率,一般乘用车平台电压均为400V,少数车型可做到800V,如保时捷Taycan。根据欧姆定律,P=U·I,当平台电压恒定时,增大电功率只能通过提升电流实现;根据焦耳定律,Q=I2·R·t,在散热能力固定的条件下,可知当时间t恒定时,电流I越大,电流产生的热能Q越高,超过临界值则会出现热失衡,而当电流I一定时,时间t持续越久,电流产生的热能Q也会越高,超过临界值同样会出现热失衡,故长时间使用高电流充电会产生很高的热能,导致充电的温度升高,产生过温现象。新能源汽车在充电过程中整车控制模块采集到温度过高的信号时,会命令充电控制模块限制充电电流或停止充电,进而降低充电枪与充电插座金属端子接触充电时导体的温度,并且在温度升高过快或温度传感器失灵等特殊条件下,高温会直接导致充电插座发生烧蚀,给客户带来使用困扰。温升过高引起的因素有很多,诸如制作工艺不成熟,端子与簧片磨损严重,线束与端子连接不稳定,温度检测设计不合理,温控策略设计不合适等[1]。在诸多因素中,线束与端子连接属于工艺和本质材料影响温度升高的关键因素,故本文对此进行重点剖析。

2 工作原理

新能源汽车在交流充电过程中,充电回路通过充电枪与充电插座接触传导实现整个回路中电流的流通,在该过程中交流充电插座线束总成可视为功率非常小的回路负载,负载电阻值在充电时会产生一定的热能,该热能值是引起充电温升变化的直接因素。接触电阻原理如图1所示。

图1 接触电阻原理图

标准规定充电过程中温升[5]ΔT≤50K。

式中:T1——充电过程中测量温度值;T0——环境温度值。

交流充电插座内部温度传感器实时上报整车温度检测数据,在温度超过阈值时,整车会间接反馈充电处于温度过高的异常工作故障状态。由于导线自身不具备调节电流大小的能力,故下文中的阐述针对交流充电插座内部的端子部分,依据焦耳定律进行温升分析。

导线电阻值理论计算方法为[6]:

式中:ρ——导线电阻率;L——导线长度;S——导线横截面积;α——电阻温度系数。

电缆使用TR铜线,标称线径为6mm2,基于图1所示原理,计算总成内阻值如下,在20℃环境温度下,基于标准限制数值选型[7]。

导线电阻值计算公式:

式中:Rw——导线电阻值;ρw——导线电阻率;Lw——导线长度。

参考标准推荐值,6mm2导线20℃时,ρwmax=3.14mΩ/m,ρwmin=2.89mΩ/m。为方便下文中故障样件对比,采集实车取样,统一将新品样件导线长度设置为1.37m,Rwmin=3.959mΩ,Rwmax=4.3018mΩ。

取上限值代入如下计算公式:

式中:Ra——总成电阻值;Rsc——充电座端子压接电阻值;Rst——充电座端子接触电阻值;Rw——导线电阻值;Rcc——连接器端子压接电阻值;Rct——连接器端子接触电阻值。

新件压接Rsc=0.09mΩ,新件接触Rst=0.68mΩ,老化压接Rsc’=0.18mΩ,老化接触Rst’=1.36mΩ。

故得样件的内阻理论最大值如下:新件Ra=5.8418mΩ,老化后Ra’=7.3818mΩ。故理论合格品要求新件Ra≤5.8418mΩ,老化后Ra’≤7.3818mΩ。

在温度环境20℃下,新的总成样件完工时,测试内阻值合格品应满足如上理论计算值。

3 试验对比分析

在同一条件下根据实车取样,故障件与对比样件统一设置样件的导线长度为1.37m。

按照正常压接工艺准备大量样本作为对比样件,使用直流低电阻测试仪(TH2516)测量成品数据。测量数据如图2所示。

图2 样本导通电阻测试值

对比图2中各组数据,样件导通电阻的实测值,均与理论计算值相符,最小4.92mΩ,最大5.76mΩ,满足设计值要求。

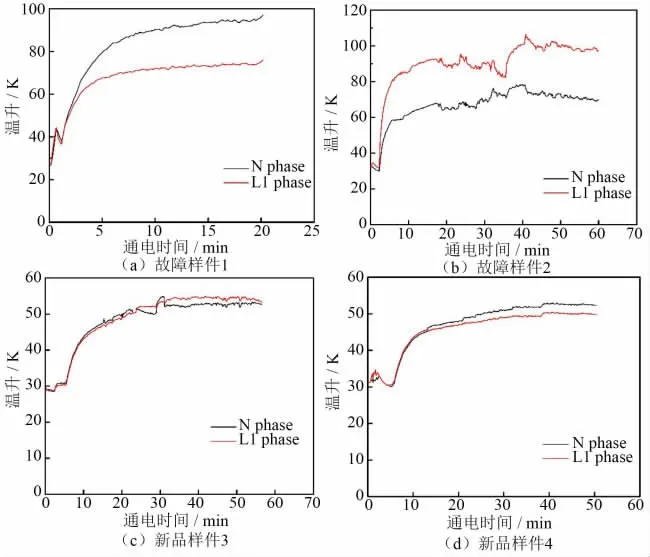

准备试验车标定故障样件1和2与随机抽取2组合格新品样件3和4进行对比测试,使用温升阻抗测试仪(YHW-100A) 采集温度变化值[8],绘制温升曲线,如图3所示。

图3 故障样件和新品样件温升曲线

测试温升过程中,在温度稳定后分别测得故障样件2最大温升71.3K,新品样件3最大温升27.4K,从图示数据观察可得故障样件2温升最大实测稳定值ΔT=71.3K>50K,新品样件1的温升最大实测稳定值ΔT=27.4K<50K,故障样件的温升值严重超过限制要求。

故障样件与新品样件使用相同的工艺、材质加工而成,并在相同的条件下进行了对比测试,故排除外界因素对样品本身的影响后,从产品本身分析问题原因。首先测量其导通电阻值(表1),可观察到故障样件的导通电阻值明显超过理论计算值1.5~2倍。从导通电阻的构成进行下一步拆解分析,使用直流低电阻测试仪测量得到的故障样件和新品样件的接触电阻值[9]见表2,可观察到故障样件与新品样件的接触电阻测试值相近,均符合设计值要求。再使用直流低电阻测试仪测量得到故障样件和新品样件的压接电阻值[9](表3),发现故障样件的压接电阻值相比新品样件的压接电阻值明显增大,并且其测量值超过标准设计限值的10倍以上。

表1 导通电阻测试值

表2 接触电阻测试值

表3 压接电阻测试值

根据标准[6]中对TR圆铜导线的规范要求,铜丝本身可视为均匀导电介质,工作中受均匀老化,在一定长度的不同位置测量电阻率会近似相同,结合前文中端子与导线连接处的压接电阻Rsc+导线电阻Rw>导线电阻Rw,忽略导线本身均匀老化的影响,可根据故障样件的接触电阻和压接电阻实测对比值判定为压接电阻异常,导致故障样件的温升过高。

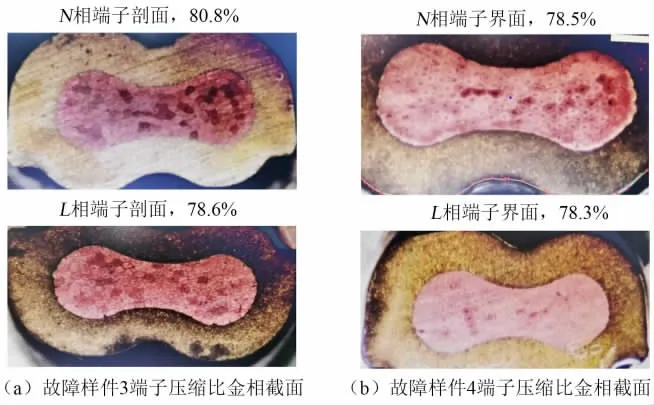

压接电阻的异常与端子压接的品质、材质变化有关。首先端子压接品质一般通过压接断面状态分析,QC/T 29106和USCAR21标准为端子压缩比和压缩率的测量提供了理论方法,但对压接品质合格参数并未提供明确要求,各整车厂对端子压缩比的要求也各不相同,一般端子压缩比在70%~90%为合格状态,有研究分析高压端子压缩比在65%~80%之间最佳[10]。将故障样件进行剖切分析,使用截面分析仪分析故障样件的端子金相压缩比,如图4所示,端子压接尺寸测试值见表4,压接区无明显空隙缺陷,故障样件1压缩比分别为80.8%和78.6%,故障样件2压缩比分别为78.5%和78.3%,说明故障样件本身压接工艺和品质均无问题。

表4 端子压接尺寸测试值

图4 故障样件的端子金相压缩比

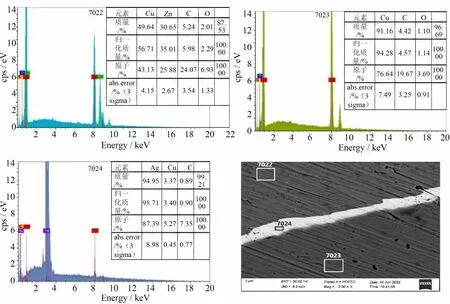

进一步分析,考虑到TR圆铜导线压接处的剥线存在外露的情况,在高温条件下通电载流过程中容易发生氧化,推测导线受高温老化影响可能已产生氧化,故将剖切的故障样件使用SEM电子扫描显微镜进行扫描能谱分析,如图5和图6所示,分析元素成分是否受到高温及通载老化后发生电腐蚀氧化。

图5 端子元素能谱分析

图6 导线元素能谱分析

从图5中可以看出在压接端子的非镀层区的两侧断面随机取点7022和7023进行元素分析,发现具有较高的氧原子含量,而在镀层区7024则未发现氧原子,说明端子镀层处未发生氧化。从图6中可看出,对压接处单体铜丝随机取点7225、7235、7243进行能谱扫描分析,发现铜丝表层具有较高含量的氧原子,可判断出故障样件在导线压接区的铜丝已经发生氧化反应,产生的氧化物阻碍自由电子的定向流动导致连接电阻也增大,间接引起温升过高问题。

4 方案论证

目前新能源领域应用的高压电缆缆芯多采用纯铜TR导线和镀锡铜TRX导线[6],本文论证纯铜导线的氧化问题,提出更改为采用不易腐蚀的镀锡铜导线并验证可行性。

镀锡铜导线较纯铜导线增加了生产工艺和镀层金属,成本略高,同时电阻率较纯铜线高[6],但镀锡铜导线具有更好的抗腐蚀性[11]。使用相同工艺加工的纯铜导线样件与镀锡铜导线样件在通循环载流后,常温下测试导通电阻,见图7a,在高温老化持续通流后,常温下进行通电温升测试,见图7b。老化测试条件见表5。

表5 老化测试条件

图7 镀锡铜导线测试

由图7a可知,在通一定循环次数的载流后,纯铜导线的导通电阻相比镀锡铜导线有明显上升趋势,但结果未超出设计值,而观察图7b可知,在进行了高温条件的加速老化后,纯铜导线的测试温度明显大幅上升,温升大于50K,其中镀锡铜导线最大温升46K,纯铜导线最大温升66K,说明镀锡铜导线相比纯铜导线对交流充电过程中温升具有一定改善作用。根据上文论证得到的纯铜导线在高温老化下发生氧化的情况,对比可知镀锡铜导线相比纯铜导线更耐腐蚀,外层的镀锡层可保护内层的铜芯不被氧化,使用更可靠,对充电插座温升过高的问题起到有效改善作用。

5 结论

综合上述论证过程,研究交流充电插座线束总成采用6mm2纯铜导线压接进行连接的产品在高温条件进行充电工作会出现温升过高的情况,推荐使用抗腐蚀性能更好的镀锡铜导线。

对于压接接触的导线与端子连接,交流充电过程中使用纯铜导线在高温工作环境下,导线发生老化容易导致温升过高,其原因为铜导体层与氧原子反应产生氧化物,从而导致压接区的连接电阻增大,产生较大的热能,导致热失衡。镀锡铜导线相比纯铜导线具有更好的抗腐蚀氧化能力,在相同的老化条件后,镀锡铜导线比纯铜导线更稳定,老化前后内阻变化较小,温升变化较小,可有效改善温升过高问题。