降低水泥水溶性铬(Ⅵ)方法研究综述

冯云,李榛,赵峰,张文涛,闫可可

1 前言

随着水泥行业监管部门对水泥产品中水溶性铬(VI)含量监测工作的日益重视,水泥企业通过增加研发投入,优化生产流程,产品质量控制水平不断提升,水泥产品水溶性铬(VI)含量超标的情况正逐步好转[1]。但在当前协同处置固危废的部分水泥厂中,仍存在熟料水溶性铬(VI)含量较高,导致水泥中的水溶性铬(VI)含量超标的问题。为解决水泥中水溶性铬(VI)含量超标的难题,本文综述了国内外水泥水溶性铬(VI)含量管控标准、水泥中水溶性铬(VI)的来源及形成机理,降低水溶性铬(VI)含量的解决措施和生产案例,并对降低水泥水溶性铬(VI)含量的方法进行了探讨和展望,以供同行参考。

2 国内外水泥水溶性铬(VI)含量管控的要求

2.1 国外管控要求

1983年,丹麦首先通过立法规定了水泥产品中的水溶性铬(VI)含量≯2mg/kg[2],芬兰在1987年也通过了类似法规,随后瑞典和德国分别在1989年和1993年采取了政府行政决议,规定水泥中的水溶性铬(VI)含量≯2ppm[3]。欧盟于2003年实施了Directive 2003/53/EC 号指令[4],以立法形式对水泥中水溶性铬(VI)含量提出了明确限量要求,禁止使用和销售水溶性铬(VI)含量>0.000 2%的水泥及其拌合物;2006年7月,对于水泥中水溶性铬(VI)含量,欧盟颁布并实施了欧洲标准[5]。美国、加拿大[3]对水泥中水溶性铬(VI)的含量没有限制要求,但这两个国家规定,在水泥生产过程中,应采用严格的劳动防护措施,以保证水泥及混凝土制品不与人体相关部位接触。日本[6]于1998年制定了水泥中水溶性铬(VI)含量≯20mg/kg的指导方针,并于2011年发布相关规定,要求水泥中水溶性铬(VI)含量≤0.05mg/L。

2.2 国内管控要求

2007年4月,国家环境保护总局发布了HJ/T 301-2007《铬渣污染物治理环境保护技术规范(暂行)》,规定了利用铬渣生产的水泥产品中水溶性铬(VI)的含量,以及两种检测方法检出的浸出液中水溶性铬(VI)含量应<0.05mg/L、水溶性铬(VI)含量≯0.000 2%的管控要求。

国家水泥质量监督检验中心[7]自2006年起,对水泥及原材料中水溶性铬(VI)的测定方法和国内外情况进行了深入调查研究,并于2015年9月,发布了GB 31893-2015《水泥中水溶性铬(VI)的限量及测定方法》,规定“水泥中水溶性铬(VI)含量≯10.0mg/kg”,且此条款为强制性条款。为提高GB 31893-2015标准的适用性,2020年底,国家市场监督管理总局与国家标准化管理委员会联合发布了第31号公告,批准发布了《水泥中水溶性铬(VI)的限量及测定方法(第1 号修改单)》,进一步细化和明确了检测方法。

中国水泥协会于2019年8月发布了团体标准T/CCAS 009-2019《水泥中水溶性铬(VI)还原剂》,该标准规范了水溶性铬(VI)还原剂的产品质量要求,对我国水泥产品水溶性铬(VI)含量的控制起到了重要推动作用。

3 水溶性铬(VI)的来源、形成机理及危害

任建波[8]等人对水泥生产过程中各环节引入的总铬含量进行了研究分析,认为原材料是造成水泥中总铬和水溶性铬(VI)含量超标的首要原因。熟料中水溶性铬(VI)的形成机理为,原材料中各种形态的铬元素,在经过生料粉磨、预热预分解和窑内高温煅烧后,部分低价态铬元素在高温下被氧化成高价态水溶性铬。熟料中铬元素的存在状态与水泥窑中的氧含量密切相关,氧含量较高趋向于形成Cr(VI)化合物(如铬酸盐),而还原气氛有助于形成Cr(III)化合物。Cr(VI)具有强氧化性和可溶出性,其生物毒性和环境危害性是Cr(III)等低价态重金属离子的上百倍[9-12]。水泥中水溶性铬(VI)接触人体皮肤后会产生过敏危害,进入人体会产生致癌风险,同时,水溶性铬(VI)还会对水土和生态环境造成污染和破坏[13]。

4 降低水溶性铬(VI)含量的主要措施与途径

4.1 常用降铬剂及其应用

在水泥工业生产过程中,较为常用的六价态铬还原剂有低价硫酸盐(如硫酸亚铁、硫酸亚锡等)和三氧化二锑。低价硫酸盐在空气中易被氧化,尤其是当水泥温度较高时,低价硫酸盐易随时间而失效;三氧化二锑虽具有长效还原性,但掺量很低,较难分散均匀且价格昂贵。张宾[14]等人以三种具有还原作用的化合物——七水硫酸亚铁(FeSO4·7H2O)、硫酸亚锡(SnSO4)和三氧化二锑(Sb2O3)作为还原剂,对比分析了三种还原剂在不同掺量及环境下对水泥中水溶性铬(VI)的还原作用以及对水泥物理性能的影响,为采用还原剂降低水泥中水溶性铬(VI)含量奠定了基础。马少华[15]等人采用硫代硫酸钠(Na2S2O3)作为降铬剂,用于水泥生产试验,结果表明,掺加适量的Na2S2O3,可显著降低水泥中水溶性铬(VI)含量,但掺加量>1‰时,降铬效率趋于饱和;Na2S2O3的掺加,对水泥需水量与施工和易性无明显影响,但会使水泥的凝结时间缩短12%,同时,可在一定程度上提高水泥早期强度。袁波[16]等人对基于亚硝酸根插层LDHs的高效降铬剂进行了研究,认为合成的亚硝酸根插层LDHs 可用作新型水泥降铬外加剂,其降铬效率、耐存储性和球磨温度处理条件下的稳定性均优于FeSO4·7H2O。但笔者认为,该种降铬剂生产成本较高,将会制约其工业应用。

4.2 利用工业废渣作为降铬剂

杨慧芬[17]等人对钢渣颗粒进行研究表明,钢渣颗粒对水中Cr(VI)具有吸附与还原的联合作用。马传杰[18]等人通过生产试验得出,钢渣用于生料配料时,熟料中水溶性铬(VI)含量会明显升高;而用于水泥配料时,可以降低水泥中水溶性铬(VI)含量。段亚军[19]等人在生料配料时,将高铬含量的钢渣更换为低铬铁粉硫酸渣,熟料中水溶性铬(VI)含量显著降低。综合以上研究结论,认为在生料配料环节掺加钢渣,能够使熟料中水溶性铬(VI)含量升高;在水泥粉磨环节,钢渣作为混合材加入,可使水泥中部分Cr(VI)被还原成Cr(III),起到一定的降铬(VI)作用。但钢渣易磨性较差,对水泥磨机产量会有一定影响,水泥厂可根据自身实际情况掺入适当比例的钢渣,替代部分降铬剂材料。刘建军[20]通过使用钢铁厂收尘灰渣作为铁质材料进行生料配料,对降低熟料中的水溶性铬(VI)含量也有较好效果。

季军荣[21]等人利用电解锰渣取代粉煤灰配制水泥,取得了一定的降铬效果。关于电解锰渣的降铬机理及其规模化预处理处置利用,笔者认为还需进一步深入研究分析。邵柏泉[22]利用钛白粉渣(主要成分为FeSO4)开展了相关的降铬实验研究,同样也可起到一定的降铬效果。周正友[23]等人运用高硫煤煅烧熟料,也起到了一定的降铬效果。任建波[8]、刘庆鹤[24]等人认为,通过提高熟料饱和比,也可起到降低熟料中水溶性铬(VI)含量的效果。

邓磊[25]等人通过试验研究认为,在水泥中掺入石膏,是水泥中水溶性铬(VI)产生的主要原因。杨柳阳[26]等人通过研究认为,熟料生产成水泥后,水溶性铬(VI)含量会略有降低,主要是因为加入了水溶性铬(VI)含量较低且低于熟料中水溶性铬(VI)含量的石膏或其他混合材料。对于在不掺加石膏的情况下,对现场生产的熟料水溶性铬(VI)含量进行分析,上述两位作者的观点并不一致,二者也未对影响机理进行深入研究。

4.3 其他方面的降铬措施或经验

刘丽芬[27]等人认为,在水泥磨磨尾加入降铬剂的降铬效果优于在磨头加入;陈肇友[28]认为,向耐火材料中加入诸如TiO2、Fe2O3、SiO2等酸性氧化物,可以降低酸性氧化物CrO3的稳定性,从而避免六价铬的产生。笔者认为,某些酸性氧化物在熟料煅烧过程中,对熟料水溶性铬(VI)含量的影响和工业应用效果,需进一步通过试验研究进行验证。黄鸿兴[29]提出,未来绿色水泥发展,需建立一套预警机制,研究分析水泥中水溶性铬(VI)含量的影响参数,研究各影响参数的极限量以及形成水溶性铬(VI)含量区间表,并对水溶性铬(VI)含量区间表进行研究分析,形成预警机制。

海螺环保公司在水泥窑协同处置固危废过程中积累了相关降铬经验,如,利用低碱熟料中水溶性铬(VI)含量比普通熟料低得多的特点,加大对铬含量较高危废的投加处置量,利用水溶性铬(VI)冗余空间,而不会使水泥中水溶性铬(VI)超标;处置含有TiO2的一般固废炉渣用于生料配料,可降低熟料中水溶性铬(VI)含量;在正常生产过程中,当发现熟料中水溶性铬(VI)含量有偏高趋势时,可适当增加生料配料中铁尾矿的比例,以降低熟料中水溶性铬(VI)含量;通过控制出磨生料总铬含量的合适范围,控制熟料中水溶性铬(VI)转化率,进而控制水泥中的水溶性铬(VI)含量;在生产熟料过程中,因地制宜使用高硫煤或中硫煤,同样具有降铬效果;使用含磷或含钡的工业废渣生产熟料或水泥,也可起到一定的降铬效果。

5 降低水泥水溶性铬(VI)含量的生产案例

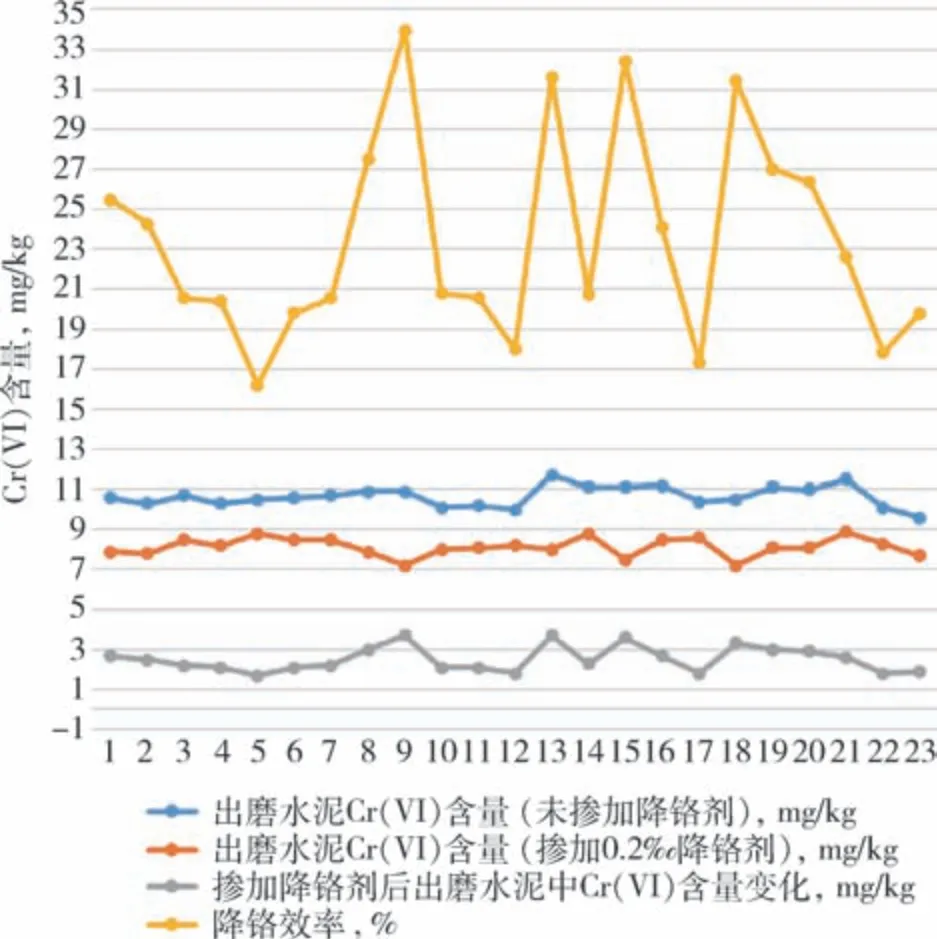

受生产原材料影响,某公司出窑熟料与出磨水泥中水溶性铬(VI)含量始终在10.0~12.0mg/kg 范围内波动,不能满足GB 31893-2015《水泥中水溶性铬(VI)的限量及测定方法》中对水泥水溶性铬(VI)含量≤10.0mg/kg的限制要求。该公司未掺加降铬剂前的熟料和出磨水泥水溶性铬(VI)含量如图1所示。通过在水泥粉磨工艺尾段掺加0.2‰的降铬剂(主要成分FeSO4),出磨水泥水溶性铬(VI)含量控制在7.0~9.0mg/kg,水溶性铬(VI)含量降低了2.0~4.0mg/kg,降铬效率达16%~34%,有效控制了水泥中水溶性铬(VI)含量。掺入降铬剂前后,出磨水泥水溶性铬(VI)含量对比见图2。

图1 未掺加降铬剂前的熟料和出磨水泥水溶性铬(VI)含量

图2 出磨水泥掺入降铬剂前后Cr(VI)含量对比

6 结语

(1)综合上述关于降低水泥中水溶性铬(VI)含量的诸多研究结果及相关案例,笔者认为目前仍存在一些不足之处。如,在相关降铬效果生产案例中较多关注结果,而对达到降铬效果的机理研究却很少;部分研究虽然涉及到降铬机理,但是结合生产实际的系统性机理研究不多;对水泥中水溶性铬(VI)含量的不同检测方法的对比分析研究不多,尤其是对同一样品使用不同方法检测水溶性铬(VI)含量的研究甚少;对综合利用相关工业固废作为降铬剂的个例有报道,但是系统性研究不多。建议对相关工业固废开展系统性研究,获取各固废的最佳工业技术应用参数,使之更好地应用于水泥生产,既可拓展工业固废利用途径,提高资源综合利用效率,又可节约其他降铬剂产品的研发费用,进一步提升固废利用环保效益、社会效益和经济效益。

(2)相较于没有水泥窑协同处置固危废经营资质和处置设施的水泥厂而言,具有水泥窑协同处置固危废条件的水泥厂在降低熟料或水泥中水溶性铬(VI)含量方面具有更多政策优势和技术优势。由于行业对水泥窑协同处置固危废经营单位设有比较高的技术门槛[30],具有此经营资质的单位既可在生料制备环节(生料磨投加点)、预热预分解系统(窑尾烟室和分解炉投加点)、窑门罩等处投加固危废,也可在水泥粉磨系统投加符合条件的固危废,不同种类固危废在哪个投加点处置更有利于降低水溶性铬(VI)含量,需进一步探索和优化。

(3)水泥生产企业需重视生产过程中各环节的降铬效果并精心组织生产。如,在原燃材料采购方面,采购具有降铬效果的钢厂收尘灰渣、铁尾矿渣;与水泥窑协同处置单位合作寻找含有TiO2、Fe2O3、SiO2等酸性氧化物的固危废,用于生料配料,并自生料磨投加或通过窑尾协同处置系统投加;尝试使用中硫或高硫烟煤燃料,开展生产试验并检测其降铬效果;通过实验室和工业生产试验,尝试对比不同三率值配料方案和不同煅烧温度下的降铬效果;将钢渣、矿渣、钛白粉渣、电解锰渣、磷石膏、钡渣等作为混合材在水泥磨磨头加入,将矿渣微粉自水泥磨磨尾加入,或作为掺合料在混凝土制备环节加入,进行降铬效果对比研究。

(4)根据现有降铬剂种类及降铬效果较好的工业固危废,利用工业废渣或固危废作为原材料,研发生产成本较低、使用效果和环保效益较好的新型降铬剂产品及其成套设备技术,将会是降铬剂产品未来的研发方向。