带中心调节管全废锅热交换器挠性管板分析设计

程兆龙,李欣铜,伊志奇,张 芳

(航天长征化学工程股份有限公司,北京 100746)

带有挠性管板的废热锅炉热交换器是石油化工装置中常见的换热设备,主要用于高温气体的热量回收,通过高温气体加热锅炉水产出高品质蒸汽。工作时高温气体走管程,锅炉水走壳程,工作状态一般是壳程压力高、管程压力低、管程温度高、壳程温度低。带有挠性管板的热交换器应力分布复杂,许多学者都对其进行了研究。叶增荣[1]研究了管板厚度对挠性管板温度和应力强度分布的影响。张贤福[2]采用分析设计方法对高压挠性管板进行了计算校核,结果表明在管板布管区及布管区外常规计算方法是适用的,但挠性管板转角处需采用分析设计的计算方法。邵虎跃等[3]采用有限元分析方法对甲醇合成塔挠性管板过渡圆角处的结构进行了设计优化,优化后的挠性管板结构显著降低了过渡圆角处的应力强度并提高了换热管的抗压稳定性。黄毓秀等[4]对刚性管板与挠性管板进行了数值计算,通过比较管板的应力强度分布发现,挠性管板的应力强度分布更加均匀且具有更优的工程经济性。徐君臣等[5]采用有限元分析方法对管板在不同工况下的应力强度进行了分析计算,计算结果表明,管板边缘处的应力强度较大,从管板边缘到布管中心区应力强度呈波动衰减的趋势。张型波等[6]提出了一种应用在立式蒸发器上的反向挠性管板结构,计算结果表明采用分析设计计算方法是能够保证蒸发器管板的设计安全性的。王建军等[7]等为确保异型挠性管板的安全性,采用有限元方法对异型管板进行了分析计算和管板名义厚度的优化,结果表明有限元计算方法能够实现异型管板的轻量化。赵毅等[8]采用有限元分析方法对带有挠性管板的废热回收器进行了分析计算,计算结果表明偏心布管方式会导致管板受力不均,通过采用设置拉杆的方法能够显著改善管板的受力情况。沈洁等[9]采用分析设计方法对挠性管板过渡段处的弯曲半径进行了对比分析,从而优化了挠性管板的应力强度分布。马斓擎等[10]对高温、高压操作条件下的挠性管板和刚性管板进行了分析计算,计算结果表明挠性管板的受力情况和工程经济性均优于刚性管板。

本文以某化工装置中的过程气冷却用中心调节管式釜式全废锅挠性管板热交换器(以下简称过程气冷却器)为例,对其挠性管板在温度和压力耦合作用下的应力强度进行了分析计算。该过程气冷却器的结构型式为釜式外壳套连挠性管板及中心调节管。本文中的挠性管板结构特殊[11-12],其折弯形状不仅容易产生局部应力集中情况,而且板材厚度比较薄,超出了GB/T 151—2014《热交换器》[13]、SH/T 3158—2009 《石油化工管壳式余热锅炉》[14]、GB/T 1650—2013 《锅壳锅炉》[15]等标准适用的设计计算范围,有必要采用分析设计的方法进行全面的应力分析和优化,以评定管板的安全性。

1 过程气冷却器设计条件

1.1 设备特点及参数

某化工生产装置过程气冷却器结构示意图见图1。其壳程设设计温度为180 ℃,设计压力为0.6 MPa,入口/ 出口操作温度为104/151 ℃,介质为水蒸气,主体材质Q345R,腐蚀裕量2.0 mm,对流传热系数为0.005 W/(mm2·℃);管程设计温度300 ℃,设计压力0.1 MPa,入口/ 出口操作温度1 285/250 ℃,介质为过程气,主体材质Q345R/20,腐蚀裕量2.0 mm,对流传热系数57.22×10-6W/(mm2·℃)。

图1 过程气冷却器结构示图

1.2 换热管特点

过程气冷却器中换热管采用1 176 根直径40 mm 和8 054 根直径32 mm 的2 种换热管胀接焊接而成(图2),此结构超出了现有相关标准的设计范畴。为了保证热交换器的安全运行,采用分析设计方法对过程气冷却器进行了全尺寸的传热分析,并在传热分析的基础上对其管板进行应力强度评定。

图2 过程气冷却器换热管结构模型

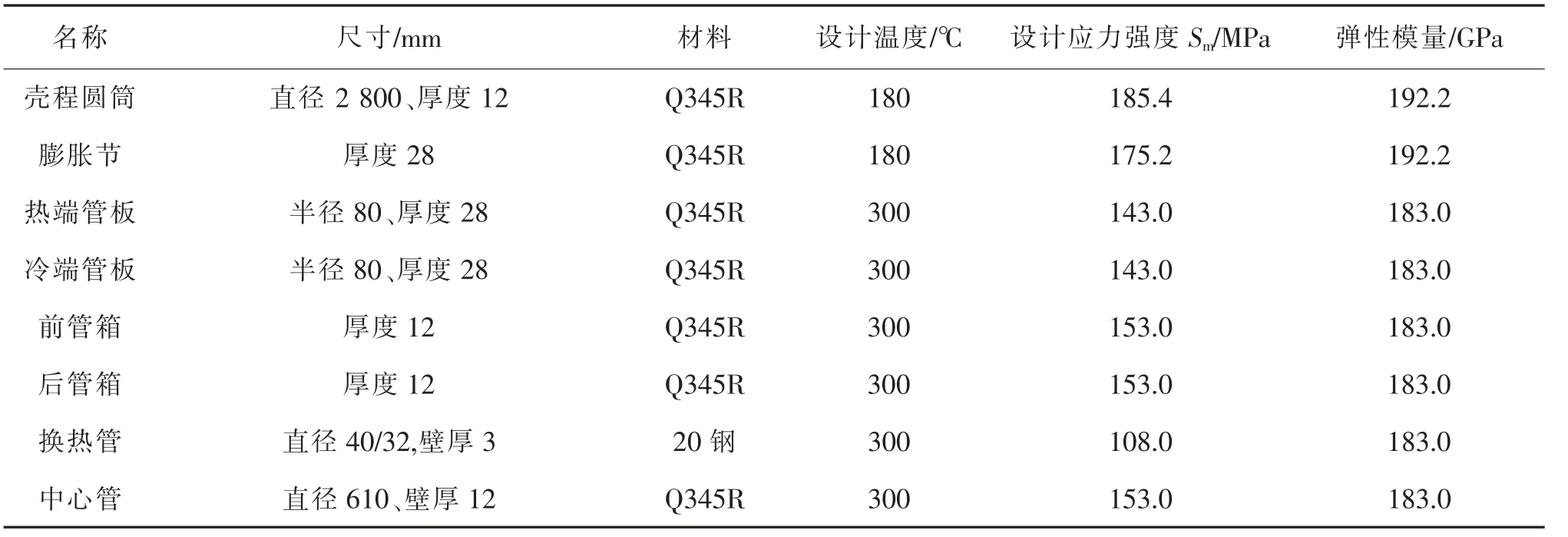

过程气冷却器挠性管板应力分析涉及的主要零部件包括壳程圆筒、膨胀节、热端管板、冷端管板、前管箱、后管箱、换热管和中心管。这些零部件材料的泊松比均为0.3,其他设计参数和性能参数见表1。

表1 过程冷却器主要零部件尺寸、设计条件及材料参数

1.3 材料热参数

过程气冷却器管程入口温度高达1 285 ℃,在这样的高温工况下,几乎所有的金属材料都会发生蠕变破坏,因此,在管程入口处设置耐火衬里以确保管程壳体能够始终在金属允许的设计壁温下工作。

过程气冷却器中耐火衬里、陶瓷套管和陶瓷纤维纸材料的导热系数均随温度变化很小,忽略其影响,应力分析过程中依次取0.72×10-3、5.5×10-3、0.15×10-3W/(mm·℃)。Q345R 和20钢料在100~400 ℃的导热系数见表2。耐火衬里、陶瓷套管和陶瓷纤维纸材料在高温下的热膨胀很小,应力分析过程中忽略不计。Q345R 和20钢0~400 ℃的热膨胀影响用平均线膨胀系数(某温度下线膨胀系数与20 ℃下线膨胀系数的算术评价值)表征,其值见表2。

表2 Q345R 和20 钢的导热系数和平均线膨胀系数

2 过程气冷却器挠性管板建模分析及应力强度线性化路径

2.1 模型及分析方法

基于设备结构的对称性,针对挠性管板应力分析,对过程气冷却器进行简化,得到去除腐蚀裕量,包括前后管箱、耐火衬里、陶瓷套管、壳程筒体、管板、换热管、中心管的设备轴对称模型,对模型进行网格划分,传热分析采用SOLID90 单元,静力学分析采用SOLID185 单元。得到的网格模型见图3。模型共包含1 113 420 个网格单元和1 888 569 个节点。

图3 过程气冷却器挠性管板应力分析简化网格模型

2.2 线性化路径设置

针对挠性管板,在换热管布管区内孔桥处、中心管与管束孔桥处、换热管与管板连接处、布管区边缘处、挠性过渡区设置相应的应力强度线性化路径A-A、B-B、C-C、D-D、E-E,见图4。

图4 挠性管板应力分析线性化路线设置

3 过程气冷却器挠性管板传热工况分析及温度场计算

3.1 工况设定

过程气冷却器总体结构仍属于固定管板式热交换器,设计条件已经明确其管程和壳程均不存在负压工况,分析设计计算因此简化为工况1~工况4 的4 种正压工况,即壳程正压(不计算热应力)、壳程正压+ 计算热应力、管程正压(不计算热应力)以及管程正压+ 计算热应力。

3.2 边界条件

工况2 和工况4 下应力分析涉及的6 个方面的传热边界条件包括,①在壳程圆筒内表面、管板壳程侧表面、换热管和中心管外表面加载温度180 ℃和壳程对流传热系数。②在前管箱耐火衬里表面和陶瓷套管内表面加载温度1 285 ℃和管程对流换传系数。③在后管箱内表面和管板传热管孔内表面,加载温度250 ℃和管程对流传热系数。④在换热管内表面(不含陶瓷套管遮挡部分及插入后管板的部分),加载线变温度(线变温度1 285~250 ℃)和管程对流传热系数。⑤考虑冷端调节阀完全封闭不能打开的情况,在中心管内壁施加1 285 ℃和阻滞对流传热系数。⑥整台设备外表面加载22 ℃的环境温度和阻滞对流传热系数。加载传热边界条件后的挠性管板分析模型见图5。

图5 加载传热边界条件后的挠性管板分析模型

3.3 温度场分析

3.3.1 整体温度

传热分析计算得到的挠性管板温度分布云图见图6。

图6 挠性管板应力分析温度分布云图

由图6 可以知道,高温过程气从管程入口以1 285 ℃进入管程,与处于饱和态的180 ℃壳程流体进行对流换热,使温度最终降至250 ℃,而中心管尾部由于全部关闭,出现了局部超温。

3.3.2 管板温度

从温度场计算结果中提取到的过程气冷却器前、后管板温度分布云图见图7。

图7 挠性管板应力分析温度分布云图

由图7 可知,热端管板在耐火衬里、陶瓷套管和陶瓷纤维纸的保护下,最高温度为185.05 ℃,满足金属的设计壁温。冷端管板整体温度分布均匀,保持在155 ℃,中心调节管与冷端管板连接处出现局部超温,温度达到186.77 ℃,这是中心调节管尾部完全封闭所致,但其影响范围有限,冷端总体温度满足金属的设计壁温。

4 不同工况过程气冷却器挠性管板应力强度评定

4.1 工况1

工况1 为壳程正压且不考虑传热影响的工况,此工下热端管板应力分布云图见图8。

图8 工况1 下热端管板应力分布云图

由图8 可知,工况1 下热端管板最大应力为35.177 MPa,此值小于材料的设计应力143 MPa,热端管板是安全的,可以不做进一步的应力强度线性化评定。

4.2 工况2

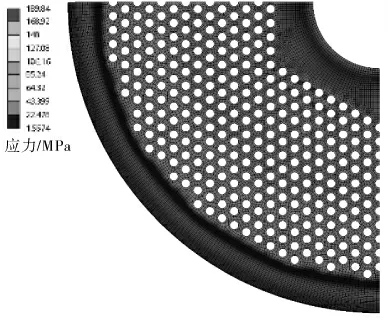

工况2 为壳程正压并考虑传热影响的工况,此工况下热端管板的应力分布云图见图9。由图9可知,工况2 下过程气冷却器热端管板应力最大值189.84 MPa 超过材料的设计应力143 MPa,需进行进一步的应力强度线性化评定。

图9 工况2 下热端管板应力分布云图

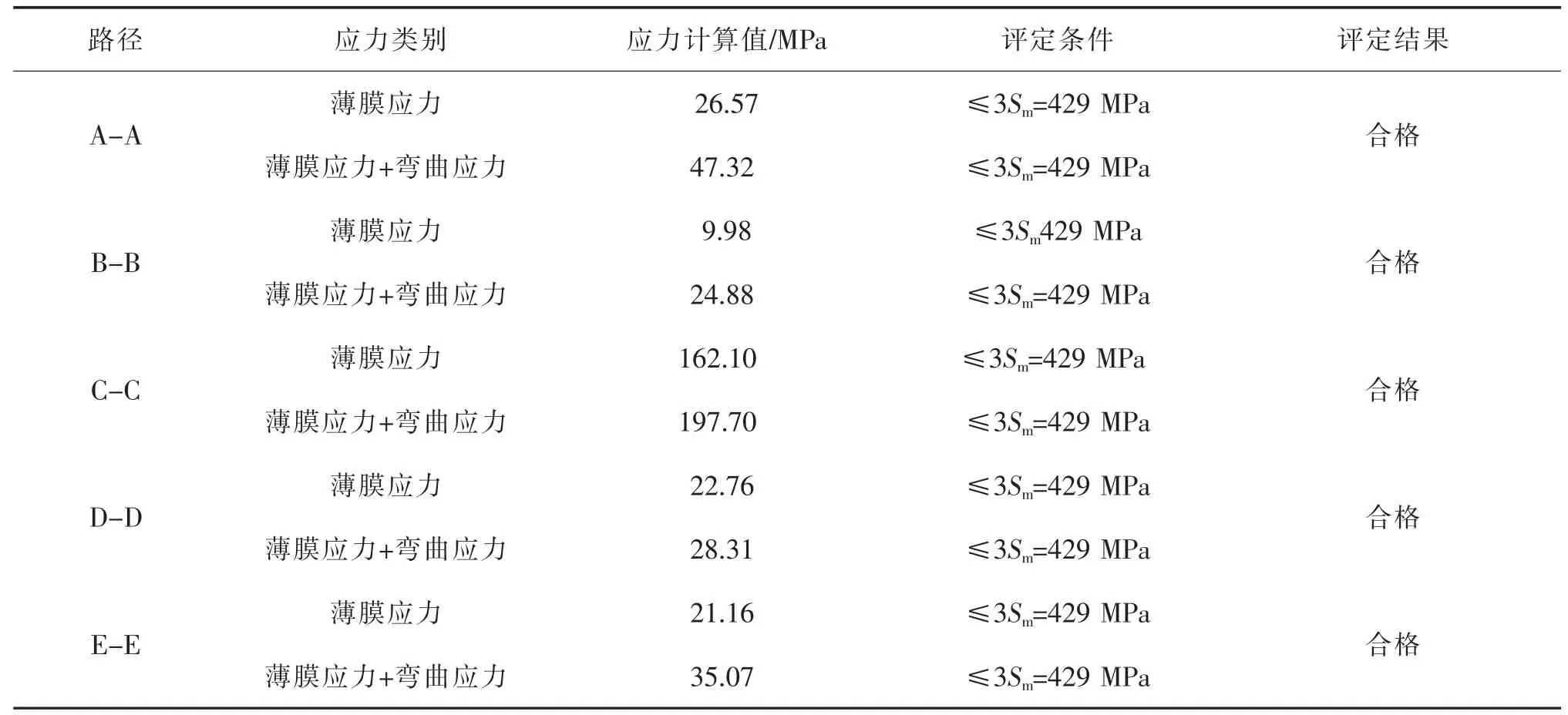

提取图9 上各条线性化路径的局部应力,依据JB 4732—1995(2005年确认)《钢制压力容器——分析设计标准》进行强度评定,结果见表3。

4.3 工况3

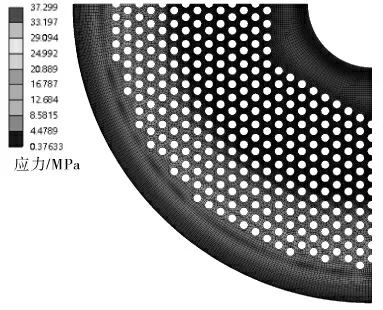

工况3 为管程正压且不考虑传热影响的工况,此工况下热端管板应力分布云图见图10。

图10 工况3 下热端管板应力分布云图

由图10 可知,工况3 下热端管板最大应力为37.299 MPa,此值小于材料的设计应力143 MPa,由此判断热端管板是安全的,可以不做进一步的应力强度线性化评定。

4.4 工况4

工况4 为管程正压并考虑传热影响的工况,此工况下热端管板应力分布云图见图11。

图11 工况4 下热端管板应力分布云图

由图11 可知,热端管板的应力最大值185.96 MPa 超过了材料的设计应力143 MPa,存在应力破坏风险,需进行进一步的应力强度线性化评定。

提取过程气冷却器热端管板应力分布云图上各条线性化路径的局部应力,依据JB 4732—1995(2005年确认)对其进行应力强度评定,结果见表4。

表4 工况4 下热端管板应力强度评定结果

5 结束语

某装置过程气冷却器为釜式全废锅热交换器,采用带中心调节管、不等径胀接换热管和挠性薄管板设计,存在较多不连续结构,需要通过核算详细应力状态进行安全评定、设计合理性和有效性验证。文中采用有限元方法进行了过程气冷却器的简化建模、温度场分析、静力学场分析和应力强度评价。分析计算结果表明,耐火衬里、陶瓷套管和陶瓷纤维纸组合结构能够对高温工况下的金属管板起到有效的防烫和保护作用。考虑传热影响工况下的管板应力强度远高于不考虑传热影响的管板应力强度。壳程不断有水补充且生成的水蒸气能带走大量热量时,壳程温度能始终维持在介质的饱和温度区间。中心调节管完全失去作用而仅靠换热管进行工作时,热端管板会出现一个高温的温度环,而管板中心调节管位置以及布管区边缘位置为低温温度区, 冷端管板的中心调节管区域会出现局部超温。