关键化工装置声发射在线监测案例分析

许 明,陈思宇,刘瑞瑞,洪天越

(新疆维吾尔自治区特种设备检测研究院,新疆乌鲁木齐 830011)

化工生产企业中,关键核心设备的工作状态直接影响整个生产链条的连续运行,因此其长周期不停产运行的要求极高,需要在日常设备管理中采取合适的方法对此进行重点关注。声发射技术是一种监测材料在应力作用下缺陷活动状态的无损评价方法[1-3],其动态检测特性,更适宜于设备的整体安全状态监测与预警、结构完整性评价等。文中以某一含缺陷高压软质产品分离器的在线健康监测为案例,介绍声发射在线监测方法的技术应用。

1 设备检修及故障处理方案

某企业软质产品分离器现场图见图1。此设备是该企业炼化生产的核心工艺装置(共有2台),单台设计压力37.5 MPa,设计温度8.76 ℃,材质A508 Gr3 C1.1,总体为立式圆筒形,上端为封头平盖结构,下端为标准椭圆封头结构,总体积4 m3。筒体外径1.15 m,高度4 m,壁厚34 mm。

图1 软质产品分离器现场图

在某次停产检验过程中,检出这2 台软质产品分离器有不同程度的焊缝埋藏缺陷。初步确定的缺陷类型为裂纹缺陷,缺陷长度为158 mm,深度在21~26 mm。这种埋藏缺陷的维修难度非常大,一般需要拆除设备并返厂维修,维修周期在2~3 个月甚至更长,远远超出企业十几天的大修周期,将导致长时间的停产,严重影响整个企业的连续运行,预估的损失巨大。

为解决连续生产难题,经过综合技术评估后决定,改返厂维修为更换新设备,在新设备采买到位前采用保守措施对生产设备进行在线状态实时监测,在限定条件下保障设备安全运行。措施及其实施方案为,①对软质产品分离器进行声发射检测,找出缺陷在不同载荷条件下的活性状态及其安全边界。②采用合于使用评价方法对软质产品分离器进行容限计算,确定其临界使用条件的安全性。③通过降低使用载荷(包括温度、压力、流速等),使设备可以在监控条件下使用至其具备换新条件。文中介绍方案第1 步声发射检测的实施要点和数据分析详情。

2 裂纹缺陷声发射检测操作要点

2.1 声发射传感器布置

选取2 台软质产品分离器中的1 台进行压力加载过程的声发射检测,检测时设备上的检测器布置见图2。检测器包括上焊缝沿环向布置的6个传感器(对应的传感器对象及其位置编号为1~6,统称为环向传感器),裂纹缺陷位置周围的1 个重点监测定位组(由4 个传感器组成,对应的传感器对象及其位置编号为13~16,统称为定位传感器)。

图2 声发射传感器布置示图

2.2 压力试验方法

进行软质产品分离器的加压(图3),在此过程中监测缺陷的活动状况,并据此推断设备的安全临界工况,从而为制定容器的监控使用条件提供基础数据支撑。

图3 声发射检测压力加载过程载荷曲线

加压方案(图3)原计划采用两次加载循环,其中第一次加载过程分4 个阶段进行,最终使容器内部的压力达到37.5 MPa,当方案执行到27~30 MPa 升压过程时,检测到了大量的高幅值声发射信号,此信号表明容器内部的缺陷开始了剧烈扩展,此时已完全可以对缺陷进行评判而无需继续升压。为了安全起见立即停止加载,并将压力快速泄放至无压力状态。在整个加载过程中,升压速度均为0.2 MPa/min,各保压阶段时间为10 min,其中在30 MPa 时的保压由于缺陷开裂影响在持续5 min 后紧急停止。

3 压力试验声发射检测数据分析

3.1 升压过程

软质产品分离器声发射检测升压阶段传感器信号数据图见图4~图7。其中,图4 和图5 分别是3 号传感器信号的幅值- 时间关系图和能量-时间关系图,其他5 个环向传感器的信号图数据分布具有类似的规律,选取3 号传感器信号数据图为代表进行分析。

图4 升压阶段传感器信号幅值-时间关系散点图

图5 升压阶段传感器信号能量-时间关系散点图

分析图4 和图5 可知,分离器内部压力达到25 MPa 之前,设备表面并未形成有效的声发射定位源,且各传感器采集到的信号能量均处于较低水平[4-7](大部分小于5),基本可以确定为加载过程中金属结构内部的摩擦信号,以及法兰连接密封面在载荷作用下的张紧力发出的声发射信号,设备内部的缺陷始终处于死缺陷状态,未发生活性扩展,在此压力下该缺陷不影响容器整体安全。在压力从25 MPa 向30 MPa 升高阶段,各通道采集到的声发射事件数量逐渐增多,在27 MPa 时出现了簇状的瞬时密集突发信号[8-9],这些信号能量超过200(一般情况下声发射信号中的能量作为无量纲单位,其物理意义是声发射信号波形包络线的面积,具体针对该声发射信号其物理表征单位是10 μV·s),幅值达到60 dB。

出现这种现象的主要原因是由于随着压力的上升,缺陷端部积聚的能量超过了开裂所需的断裂极限,因此开始扩展。此推断与软质产品分离器材料的力学特性是一致的,A508 Gr3 C1.1 材质为高强度合金钢,其硬度高于低碳钢,在外载荷达到某一极限时,材料内部的缺陷会瞬时开裂,从而产生突发性的声发射信号,进而被传感器接收到,意味着缺陷此时已经处于高度活跃状态,其几何尺寸在逐渐增长,从而严重影响容器的整体安全裕度。

升压阶段上焊缝线缺陷定位图见图6,升压阶段13~16 号传感器区域定位图见图7。

图6 升压阶段上环焊缝线缺陷定位图

图7 升压阶段13~16 号传感器区域定位图

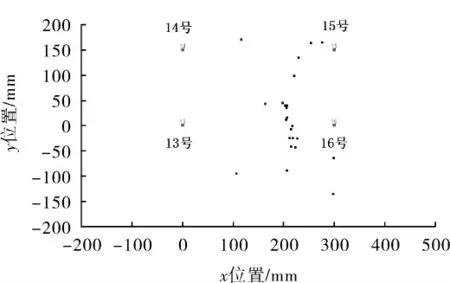

分析图6 和图7 可知,4 号传感器与5 号传感器之间的环焊缝出现了明显的声发射事件集中,这与实际的焊缝缺陷检测位置结果完全吻合。同时在对该处缺陷区域定位监测中也可以发现明显的声发射事件集中,再次印证了声发射检测结果的准确性。由于容器壁厚较大,实际焊接中采用X 型坡口焊接,各个方向材质不一致性导致声速差异较大,使得采用同一声速计算得到的缺陷定位有离散现象,但对缺陷存在与否的表征影响不大,仍可以明显反映出在13~16 号传感器的定位区域中有明显的缺陷存在。

3.2 保压过程

软质产品分离器声发射检测保压阶段传感器信号数据图见图8~图10。其中,图8a 和图8b分别是4 号传感器信号的幅值- 时间关系图和能量- 时间关系图,其他5 个环向传感器的信号图数据分布具有类似的规律,以图9 中3 号传感器信号和5 号传感器缺陷定位数据为代表结合图10 缺陷定位数据进行缺陷活动性分析。

图8 保压阶段传感器信号幅值-时间及能量-时间关系散点图

图9 保压阶段上环焊缝线缺陷定位图

图10 保压阶段13~16 号传感器区域缺陷定位图

分析图8 可知,在刚停止加载的保压初始阶段,由于缺陷累积的能量在前期扩展时并未完全释放,虽然压力上升停止但缺陷仍然再次发生扩展,之后缺陷逐渐进入平静状态,其最大能量降低至100 左右。分析图9 和图10 可知,缺陷的强度已经极大降低,其定位事件数的集中现象已经不是太明显,这主要是由于缺陷扩展过程中,随着压力的下降,释放出的能量在首次扩展达到极大值后逐渐降低的缘故,这与Kaiser 效应完全吻合[10-13]。

4 软质产品分离器监控使用方案

鉴于软质产品分离器在全厂炼化生产中的重要地位,该企业组织相关专家和检验检测单位进行技术论证,充分研讨了现有检测结果、设备使用状况、运行条件等,形成如下监控使用方案。

(1)针对软质产品分离器上环焊缝,采用多种检测手段进行补充和验证性检测,再次确认缺陷的类型及几何尺寸,并在此基础上对缺陷的容限进行补充计算。

(2)在合于使用计算通过的基础上,降低软质产品分离器的许用最高压力至2 5MPa,调整相应生产工艺进行适配,同时做好安全阀开启压力的调整。

(3)建议软质产品分离器的监控运行周期不超过6 个月,在此期间企业应提供有效的监控方案,包括工艺保障、振动控制、事故应急预案等,并确保监控方案得到有效实施。

(4)对于拟监控使用的软质产品分离器,建议采用声发射传感器对该设备的上环焊缝进行在线动态监测,并定期进行衍射时差法检测(TOFD)+相控阵在线验证检测。在设备监控使用初期,声发射监控数据的采集和分析连续进行,TOFD+ 相控阵检测每周至少进行1 次,以及时了解缺陷的扩展情况。经持续在线监测,未见明显异常现象,可逐步扩大声发射数据采集及分析、TOFD+ 相控阵检测的时间间隔。

5 在线监测结果

在分离器投入使用后,为了防止缺陷在长期疲劳载荷影响下出现低载荷下的疲劳断裂,采用声发射传感器实时监测含缺陷部位的缺陷活动状态。选取2021-07-03—2021-08-12 的监测数据(图11)进行分析。

图11 2021-07-03—2021-08-12 监控使用的软质产品分离器声发射监测结果

2021-07-03—2021-08-12 生产装置进行了5 次工艺调整,从图11 可以明显看到声发射仪器采集到了海量的监测数据,这是由于接收到干扰信号(如压力波动、进出料、设备启停等)太多所致。这时直接提取缺陷信号的操作难度很大,改用TOFD+ 相控阵检测技术对缺陷部位进行验证性检测,从而间接衡量缺陷是否有增大的现象,实施数次的检测后,并未发现缺陷几何尺寸的任何变化,因此可以推断在此阶段上环焊缝缺陷处于稳定状态。

分析图11 中的其他阶段(正常生产阶段或非工艺波动期)信号可知,声发射传感器监测数据总体处于较低状态,仅在局部区域有零星的声发射信号,相应的信号幅值均在50 dB 以下,能量均在100 以下,且分布非常离散。一般情况下,单一信号出现间隔超过数小时,这与缺陷瞬态集中扩展的特征明显不符。综上分析可以看出,在容器正常生产时,缺陷处于非常安静的状态[14],不影响设备的整体安全。

6 结束语

化工生产核心装置应有应对突发状况的前置应急预案,以增大连续生产的容错裕度。工艺设计阶段,可尽量采用多设备并联设计。采购阶段,可预购置备用设备(一般情况下大型化工装置的拆卸安装周期非常长,此种模式有一定的局限性)。在不具备前置应急预案的情况下,可以考虑选择适当的检测和检验技术进行监控使用,为更换设备彻底解决问题赢得时间。声发射技术可以在传统无损检测确定的缺陷位置和几何尺寸基础上,进一步评价缺陷的活动性,给出更为准确的检测结论[15],适当延长某些带缺陷设备的安全使用时间。某些含缺陷容器无法进行快速维修时,可以考虑引入健康监测的理念,综合利用定期检测、实时监测、监控措施保障、降低使用工况等措施,最大程度降低由于设备报废或大规模检修对连续生产的影响,从而实现节能增效。