高温高压气井测试井筒温度应力场耦合分析

王思维,何淼,3,许明标,3,戴白妹

(1.长江大学石油工程学院,湖北 武汉 430100;2.长江大学油气钻采工程湖北省重点实验室,湖北 武汉 430100;3.长江大学非常规油气省部共建协同创新中心,湖北 武汉 430100)

0 引言

我国南海高温高压气井测试期间,高温气体从油管内自下而上流动,气体携带的热量使井口温度迅速上升,易造成水泥环发生拉张破坏,井口密封失效,给测试生产作业带来极大的安全风险。因此,如何有效保障水泥环密封性是高温高压气井测试作业的关键环节,其中分析水泥环温度和应力变化对于评价其完整性具有重要意义。前人已针对高温高压气井温度应力耦合开展了大量的研究工作。Al Saedi 等[1-2]根据传热原理及能量守恒定律,建立了井筒温度压力耦合模型,计算出钻井和产能期间生产时间与产气量对井筒温度和压力的影响;吴林等[3]建立了二氧化碳压裂期间井筒瞬态温度压力模型,研究了油管尺寸等对井筒温度压力的影响;秦彦斌等[4]对高温高压井生产期间的井筒温度场进行分析,发现生产和测试过程中环空温度和压力急剧上升,到达一定产量后环空温度不再受产量的影响;董钊等[5-8]研究了气井测试期间井筒温度变化的参数,使井筒温度大于生成水合物的临界温度值,预防了水合物的生成;李紫晗等[9]建立了温度压力耦合模型,模拟了测试期间井筒温度和压力的分布情况,结合管柱条件等发现,高产能深水气井测试期间应采用较大尺寸的管柱;许红林等[10-11]基于弹性力学理论建立了温度压力耦合的水泥环力学理论模型,得出井筒温度的变化会影响水泥环的密封性和完整性[12];席岩等[13-15]建立了井筒温度及组合体力学模型,发现瞬态热耦合作用导致套管和水泥环内壁应力发生变化,加剧了水泥环失效风险;李勇等[16]建立了井筒温度场及温度应力场模型,模型计算结果表明在高温高压气井生产过程中浅层固井水泥环的温升明显,现场条件允许的情况下,采用两层或多层水泥环进行封固可以提高其密封安全系数。

已有研究主要集中在井筒部分,分析温度应力场对环空、套管应力以及套管损坏的影响。而在水泥环完整性方面,大多并未直接给出测试产量与水泥环应力变化之间的关联性。因此,本文基于弹塑性力学和传热学等基础理论,建立了气井测试期间井筒-水泥环-地层组合体温度应力场耦合模型。通过分析测试期间气体产量对井筒温度和应力分布的影响,提出测试期间存在最佳产量。同时结合气油比、弹性模量、泊松比、套管壁厚等开展了气井温度应力场的敏感性参数分析,研究为海上高温高压气井的井筒安全评价和高效测试提供了借鉴[17]。

1 模型建立

1.1 井筒温度场模型

深水气井以泥线为界限分为2 个部分,泥线上方是海水,下方是地层。根据流动和传热过程,建立如图1 所示的深水气井井筒传热模型。

图1 深水气井井筒传热模型Fig.1 Wellbore heat transfer model of deep-water gas well

气井井筒温度场模拟中,考虑到气体流动过程中携带的热量使井筒周围温度发生变化,作如下假设[18]:1)将井筒内的热传导看作一维稳态传热,井筒周围地层中的热传递为非稳态传热;2)地层温度呈线性分布;3)流体在井筒内保持稳定的流动状态;4)地层岩石的热物理性质(密度、比热容和热传导率)为恒定值;5)套管和水泥环简化为井壁单元,导热系数为其综合导热系数。

1.1.1 数学方程

1.1.1.1 能量守恒方程

根据图1 建立的模型,将井筒-地层传热系统在径向上划分为5 个区域:油管内、油管壁、环空、套管和水泥环、地层。根据传热学第一定律,微元体内的能量等流入的净热量与外界对其做的功之和,针对于已经划分的5 个区间分别建立控制方程,各个方程之间相互关联,最终联立求解[19-21]。根据上述假设,井筒温度与测试时间、半径的二阶偏微分方程为

流体在油管中的能量变化主要有3 个部分:1)沿轴向的对流换热;2)沿径向与油管内壁的强制对流换热;3)流动产生的摩阻生热。

油管壁的能量变化主要有3 个部分:1)油管内壁沿径向与油管内流体的强制对流换热;2)油管外壁沿径向与环空流体的热传导;3)油管壁沿轴向和径向的热传导。

测试期间,环空测试液为静止状态,环空内的能量变化主要有2 个部分:1)沿径向与油管外壁的热传导;2)沿径向与井壁的热传导。

将套管和水泥环统一简化为井壁单元,综合导热系数为

井壁的能量变化主要有3 个部分:1)沿径向与环空流体的热传导;2)沿径向与地层的热传导;3)沿井壁径向和轴向的热传导。

地层和海水段的能量变化主要有2 个部分:1)沿径向的热传导;2)沿轴向的热传导。

1.1.1.2 辅助方程

井筒流体沿路径的压降包括重力压降、 摩擦压降和加速压降,井筒压降方程[22]为

摩擦因数u 是雷诺数和粗糙度的函数,根据雷诺数范围,确定摩擦因数[23]:

1.1.2 初始条件和边界条件

1.1.2.1 初始条件

初始时刻,井筒-地层整个传热系统的初始温度均为原始地层温度。

初始时刻,海水温度等于油管和环空流体的初始温度。海水温度数据不完整时,根据Levitus 模型计算不同深度处的海水温度。

1.1.2.2 边界条件

油管内的流体、 油管壁和环空的流体在井底处温度相同。

1.1.3 数值求解方法

温度控制方程离散化时,采用Crank-Nicolson 全隐式格式。径向空间选用变密度网格,近井壁网格较密,远井壁网格稀疏,径向步长基本服从指数规律变化[24]。

根据Crank-Nicolson 全隐式格式,所有的能量方程可写成:

各节点的离散方程组成的线性方程组可以由矩阵形式表示

1.2 组合体力学模型

水泥浆凝固后,将套管、水泥环和地层看作复合圆筒[25]。由于它们的物性参数不同,当套管内压、地层压力和复合圆筒的温度变化时,水泥环在第一、二界面会产生接触压力或拉应力[26-27]。假设组合体界面完全胶结,根据组合体的温度变化和界面处连续位移条件计算出水泥环的径向应力和周向应力。简化后的模型受力情况如图1c 所示。

模型假设如下:1)套管、水泥环、地层均视为厚壁圆柱体,套管无几何缺陷,水泥环2 个界面完全胶结,即径向位移和径向应力在2 个胶结面上保持连续性。2)套管、水泥环、地层岩石看作均质各向同性材料,其热力学参数均不考虑径向变化且水泥环内无初始应力。3)复合圆筒为平面应变变形。

结合温度变化这个条件,圆环的切向应变和轴向应变表示为

由于井眼深度较大,忽略轴向应变,将圆环受力假设为平面应变,满足圆环的径向变形量为

套管在第一界面的径向变形量为

水泥环在第一界面处的径向变形量为

由界面连续条件可知,式(19)和式(22)中2 个径向形变量相等,则有

水泥环在第二界面处的径向变形量为

地层岩石分别受接触压力和地层压力的作用,其在第二界面处的径向变形量为

由界面连续条件可得式(24)和式(25)中2 个变形量相等,从而有:

将温度场模型计算得到的井口温度差值,联立上述组合体力学模型方程组,计算出水泥环在任意半径r 处的井周应力。

2 模型验证

为了验证本文模型的准确性和可靠性,分别采用文献[28](井1)和文献[29](井2)中的直井PIPESIM模拟和实测2 组数据,结合本文模型进行对比分析,井1 和井2 的计算参数见表1。

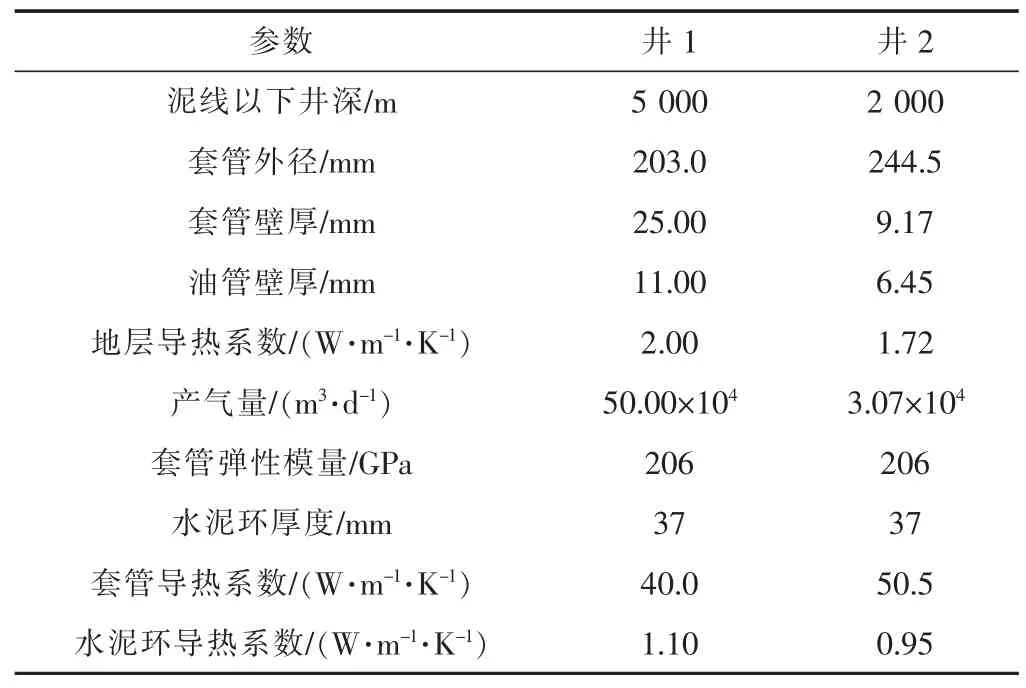

表1 计算参数Table 1 Calculation parameters

图2 为本文模型与商业软件、 实测数据及经典模型模拟数据的对比。由图2a 可知,李勇模型[16]和宋戈模型[28]的模拟结果均低于商业软件计算结果,本文模型计算结果与PIPESIM 模拟结果的吻合度更高,平均误差仅为0.84%,而李勇模型和宋戈模型的平均误差分别为3.13%和4.03%。气井产量为50×104m3/d 时,温度从井底到井口逐渐降低,稳定后测得单点井口温度为82.3 ℃。李勇模型[16]和宋戈模型[28]的模拟结果分别为79.5 ℃和75.8 ℃,本文的模拟结果为80.9 ℃,相对误差仅为1.7%。

图2 模型与商业软件、实测数据及经典模型计算结果对比Fig.2 Comparison of calculation results of model with commercial software,measured data and classical model

图2b 给出了本文模型与文献[29]实测数据及经典模型的对比结果。由图可知,相比于Ramey 模型和Hassan 模型,本文模型的计算结果与实测数据的吻合度更高,平均误差仅为1.65%,具有更高的精度。综上所述,结合已有文献中PIPESIM 模拟温度和实测温度2 组数据验证,充分表明本文中模型具有较高的精度与准确性。

3 实例分析

在模型验证的基础上,以南海高温高压气井X 井为例开展模拟分析,计算所需基础参数见表2。

表2 X 井基础参数Table 2 Basic parameters of Well X

3.1 计算结果分析

3.1.1 测试产量对井筒温度的影响

当产气量分别为20×104,40×104,60×104,80×104,100×104,140×104,160×104m3/d 时,井筒内的温度变化情况如图3 所示。由图3 可以看出,产量不变时,测试时间越长,井口温度越高,井口温度在测试初期变化较大,但总体变化幅度逐渐趋于平缓。主要原因是测试初期,气井产气时带有巨大的热量,瞬态传热系数较大,气体从井底流向井口的过程中损失的热量较大; 随着测试时间增大,无因次生产时间越大,瞬态传热系数逐渐减小。在气体从井底流向井口的过程中,损失的热量逐渐减小。当测试时间到达一定值后,瞬态传热系数保持稳定,井口温度趋于一个恒定值。

图3 产量对井口温度的影响Fig.3 Influence of yield on wellhead temperature

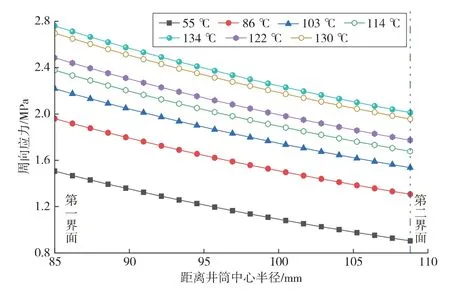

3.1.2 不同产量下温差对水泥环应力的影响

测试产量对于井筒温度场分布的影响较大。由表2 的基础数据计算得出,当产量分别为20×104,40×104,60×104,80×104,100×104,140×104,160×104m3/d 时,井口温差分别为55,86,103,114,122,130,134 ℃。近井口处水泥环周向应力的分布情况如图4 所示。图4表明,水泥环切向上为拉应力,最大拉应力位于第一界面。井口温度升幅越大,水泥环周向应力越大,水泥环切向受拉失效风险也越大。因此,高温高压气井测试和产能期间需要考虑产量和温度变化对水泥环整体力学性能的影响。

图4 井口温差对水泥环周向应力的影响Fig.4 Influence of wellhead temperature difference on circumferential stress of cement sheath

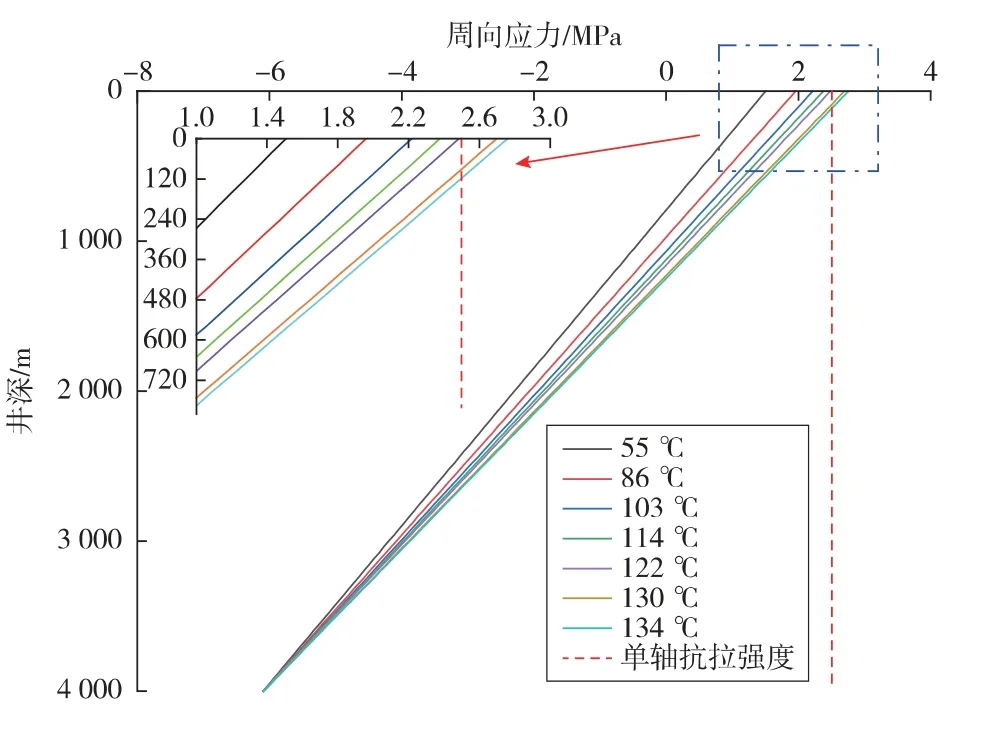

3.1.3 最佳测试产量

水泥环第一界面周向应力随井深和井口温差变化的剖面如图5 所示。由井底向井口随井深变浅,水泥环周向应力增加,并从压应力向拉应力转变。井口温度升幅越大,水泥环周向应力越大。由图5 可知,当产气量为100×104m3/d 时,井口温差为122 ℃,第一界面水泥环周向应力接近其抗拉强度极限值2.5 MPa[30],为测试最佳日气量。当产气量达到120×104m3/d 时,井口温度升幅为130 ℃,水泥环周向应力为2.62 MPa,该值已超过水泥环的抗拉强度,此时水泥环自井口向下近100 m 井段发生拉张破坏,井口水泥环封固失效。在现场工艺中,可以提前分析井筒内温度和应力场的变化,并考虑改变测试液的保温性能,以降低井口温度升幅或提升水泥环的抗高温性能。

图5 井深和温差变化对水泥环第一界面周向应力的影响Fig.5 Influence of well depth and temperature difference on circumferential stress at the first interface of cement sheath

3.2 影响因素分析

3.2.1 气油比对组合体温度和应力的影响

设置生产气油比分别为9.0,4.0,2.5,1.5,1.0 m3/m3,测试产气量为100×104m3/d 时,计算不同气油比下组合体温度和水泥环周向应力的变化情况(见图6)。由图6a 可知,气油比越大,井筒温度越高,在井深较浅处温度变化较大。图6b 表明,气油比越大,井口处水泥环的周向应力越大,最大值出现在第一界面。考虑气油比时的井筒温度和水泥环周向应力将低于纯气时的井筒温度和水泥环周向应力。增大气油比,井筒温度和水泥环周向应力也随之增大,水泥环受拉失效的风险越大。因此,高温高压气井测试期间,应考虑气油比对井筒温度及水泥环力学性能的影响。

图6 气油比对井筒温度和水泥环周向应力的影响Fig.6 Influence of gas-oil ratio on wellbore temperature and circumferential stress of cement sheath

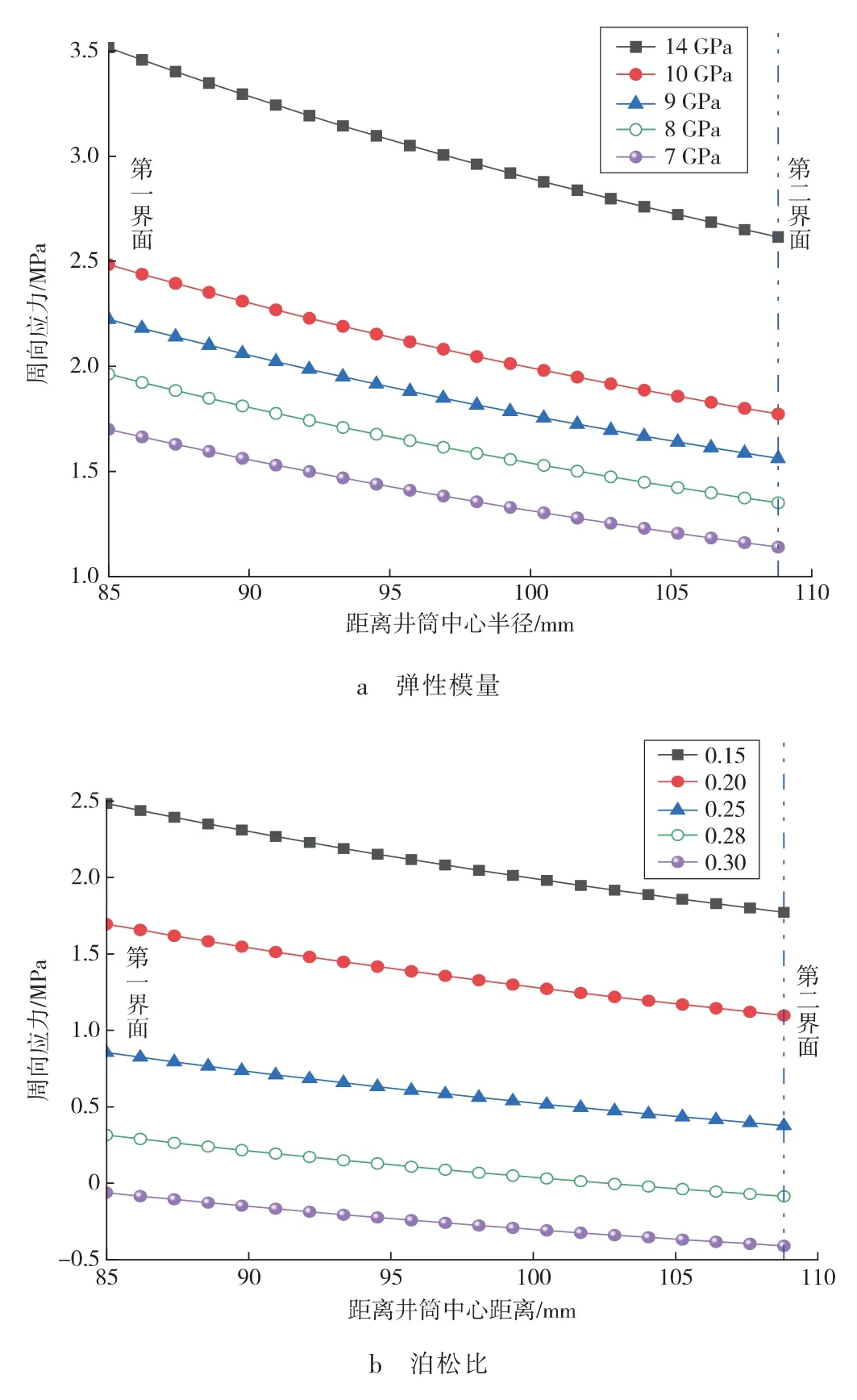

3.2.2 水泥环性能参数对其周向应力的影响

为了确保复杂条件下水泥环的密封性和有效封堵性,通常需要对水泥环的性能参数进行优化[31]。当产气量为100×104m3/d 时,研究水泥环的弹性模量和泊松比对其周向应力的影响(见图7)。由图7a 可知,弹性模量越大,水泥环沿切向受拉且拉应力逐渐增大。距离井筒中心越远,周向拉应力逐渐减小,水泥环第一界面易受到拉张破坏,为危险界面。由图7b 可知,泊松比和径向距离越大,水泥环的周向应力越小,第一界面承受最大周向拉应力。相比于弹性模量,泊松比对水泥环周向应力的影响较小。为了降低第一界面水泥环拉伸破坏风险,建议在进行固井作业前优化水泥浆的配方,添加适量的韧性材料,以降低水泥石的弹性模量并提高其韧性[32]。

图7 水泥环的性能参数对其周向应力的影响Fig.7 Influence of performance parameters of cement sheath on its circumferential stress

3.2.3 套管壁厚对水泥环应力的影响

当产气量为100×104m3/d 时,套管壁厚对水泥环周向应力的影响如图8 所示。由图可知,随套管壁厚和径向距离的增加,水泥环的第一界面承受最大的周向拉应力,且拉应力逐渐减小。现场工艺允许的情况下,为了减小水泥环第一界面的拉伸破坏风险,宜选用壁厚较大的套管。

图8 水泥环周向应力随套管壁厚的变化Fig.8 Change of circumferential stress of cement sheath with wall thickness of casing

4 结论

1)基于弹塑性力学和传热学等基础理论,建立了深水高温高压气井测试期间井筒温度应力场耦合模型。用PIPESIM 模拟和实测2 组数据进行模型验证,模型与PIPESIM 的平均误差为0.84%,与实测数据的平均误差为1.65%,表明本文模型具有较高的精度和准确性。

2)产气量越大,井口温度升幅越高,水泥环周向拉应力越大,第一界面具有最大周向拉应力。井底向井口随井深变浅,水泥环周向应力增加,并从压应力逐渐转向拉应力。计算不同产气量和井口温度升幅下水泥环的周向应力剖面,并与其抗拉强度比较,得出存在测试最佳量,即为100×104m3/d。当产气量为120×104m3/d 时,井口以下约100 m 井段发生拉张破坏,水泥环密封失效。

3)深水高温高压气井测试过程中,井筒温度和应力分布受多个因素的影响。研究表明,气油比越大,井筒温度越高,水泥环周向应力越大,第一界面封隔失效风险越大。工程上采用壁厚较大的套管、较大导热系数的环空测试液、 低弹性模量及高泊松比的弹韧性固井水泥等措施,更能在井口温度升幅较大时保证近井口段的水泥环完整性。

5 符号注释

T 为温度,℃;i,j,n 分别为径向、轴向和时间节点;Δz 为轴向上最短距离,m;rpi为油管内壁半径,mm;rpo为油管外壁半径,mm;rci为套管内壁半径,mm;rco为套管外壁半径,mm;rse为水泥环半径,mm;rf为地层半径,mm;p 为压力,MPa;pin为套管内压,MPa;pm为套管和水泥环接触压力,MPa;pn为水泥环和地层接触压力,MPa;pf为地层压力,MPa;ρ 为密度,kg/m3;φ 为流体的体积分数;c 为比热容,J/(kg·℃);t 为时间,s;q 为流体流量,L/s;z 为轴向坐标,m;r 为径向坐标,m;λ 为导热系数,W/(m2·℃);Q 为黏性摩擦力功率,W/m;h 为强制对流换热系数,W/(m2·℃);pi 为油管内壁;p 为油管;l 为液相;g 为气相;po 为油管外壁;pw 为油管壁整体;a 为环空;k 为环空内液体静止时与表面的换热系数,W/(m2·℃);g 为重力加速度,m/s2;v 为流体流动速度,m/s;u 为摩擦因数;vm为气液混合速度,m/s;D 为水力直径,mm;ε 为绝对粗糙度;Reg为广义雷诺数;n′为广义流性指数;Deff为有效直径,mm;H 为井深,m;G 为地温梯度,℃/100 m;H1为海水深度,m;Tin为油管内流体温度,℃;Aij,Bij,Cij,Dij,Eij,Uij为常数项矩阵;A 为系数矩阵;R 为温度向量;εθ为切向应变;E 为弹性模量,GPa;σθ为切向应力,MPa;ν 为材料泊松比;σz为轴向应力,MPa;σr为径向应力,MPa;α 为材料热膨胀系数,℃-1;ΔT 为井口温差,℃;εz为切向应变;δr为径向变形量,mm;δrco为套管在第一界面径向变形量,mm;σrse为水泥环径向应力,MPa;σθse为水泥环周向应力,MPa;rm为套管平均半径,mm;ts为套管厚度,mm;δrsei为水泥环在第一界面处的径向变形量,mm;δrseo为水泥环在第二界面处的径向变形量,mm;δrfi为地层在第二界面处的径向变形量,mm;ci 为套管内壁;s 为井壁;c 为套管;se 为水泥环;co 为套管外壁;f 为地层;b 为海水。