热处理变形控制工艺优化装置设计与研究

郝青华, 张 鹏, 杨春光, 何耀宇, 高 瑞, 郝慧慧

(内蒙古第一机械集团有限公司, 内蒙古包头014030)

0 引言

在热处理过程中, 工装夹具对于热处理时扭曲变形的影响比较大[1]。 热处理变形控制是个较复杂的过程,不合理的热处理工装不仅达不到校正变形的目的, 而且还会增加热处理过程中产生的变形[2]。 在进行热处理时,必须最大限度地利用炉容,同时减小热处理变形,以保证产品合格率[3]。铸件在热处理过程中不仅有温度和热应力的影响,材料还存在相变行为,入水方式、工装材料等都对组织性能和零件变形均有影响。 针对现有的热处理工装存在保形和校形能力不足的问题, 需设计合理可靠的热处理变形控制装置进行热处理变形控制, 降低焊接残余应力,以提高零件结构的完整性[4-5]。

1 热处理工艺优化

铸件为长约1500mm、宽约900mm、壁厚约35mm,如图1。 结合铸件生产过程数据分析,铸件在正火以及调质热处理的过程中, 影响铸件最终尺寸以及变形量的最主要的环节为调质过程,即铸件在加热到890℃保温后入水冷却这一过程。 因此,改善铸件热处理产生的变形可以通过改进装炉方式和装炉托盘结构进行优化。

图1 铸件示意图

由于铸件尺寸较大,结构相对复杂,现行热处理工艺中零件的入炉采用堆放式。铸件在加热过程中容易因自身重量影响以及多个零件相互倾轧等因素造成变形, 优化零件入炉方式一定程度上可以解决零件在加热时因自身重量产生的形状畸变问题。 承载铸件的托盘底部为整体底面开入水孔的结构, 如图2 所示。 这种结构会使得铸件在淬火入水过程中水流涌入托盘的速率、方向不一致,铸件的不同部位冷却不均匀,造成变形。

图2 热处理零件入炉托盘

经分析, 可以从入炉托盘结构改进优化开展优化研究, 保证零件淬火浸入液体时的最优淬火方向以及液体接触零件时间上的一致性, 减小由于零件不同部位受冷不均匀产生的热应力导致的变形。 通过设计铸件热处理专用工装, 集中解决零件堆放入炉相互倾轧以及托盘进水量不均匀带来的不利影响。 同时对零件易变形区域增加约束,使得零件在热处理过程中相互独立,易变形区域受约束力,以保证零件入水时水流接触零件的一致性。

2 热处理工艺优化装置材料

热处理变形控制装置的材料对热处理保形和受冷具有影响作用。不合理的接触材料,不仅可能导致热处理过程中强度失效,而且起不到支撑和约束作用,最终造成铸件产生较大的热处理变形。 材料热物理性能是衡量材料能否满足热处理工况、 能否达到试验设计的目标的重要因素。 材料的耐高温性能是指材料在某个特定的温度区间内维持材料的物理、化学或机械性能的能力。当工装材料在热处理过程中能正常使用,不会发生形状畸变时,表明该材料具有优良的高温性能; 当工装材料在受热后发生形状畸变,丧失约束作用时,不能保证正常使用要求,表明该材料具有较差的高温性能[1]。从耐高温性能角度考虑,1Cr16Ni35 耐热钢作为工装材料的热处理温度通常在1035℃左右,1Cr16Ni35 耐热钢膨胀系数 (16.6×10-6/K)较低,在整个热处理温度范围内具有较高的刚度、强度和良好的化学稳定性。

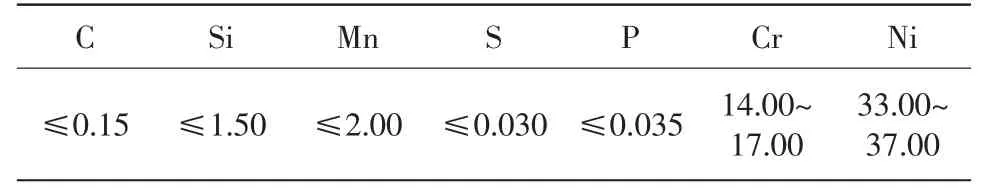

分析热胀系数、耐高温性能和制造经济性等因素,对热处理工装制造材料进行筛选。1Cr16Ni35 耐热钢属于奥氏体不锈钢,抗渗碳、氮化性大,具有优良的抗氧化和耐腐蚀性。 较高的铬、镍含量使其有高温蠕变强度,能在高温下能持续作业,有良好的耐高温性,较适合作为工装材料。 1Cr16Ni35 材料成分如表1 所示。

表1 1Cr16Ni35 材料成分(%)

3 热处理变形控制装置设计

为确保零件与工装能够实现热处理性能匹配和变形协调的功能, 需对零件进行装夹约束状态下热处理过程开展受力分析, 最终确定合理适用的热处理工装设计方案。按照热处理工艺要求,综合考虑铸件尺寸、设备大小、环境空间、工艺工序、生产人员等因素,建立工装三维模型,设计和制造了两种热处理工装方案,通过比较两种不同的铸件放置方式对铸件冷却变形的影响, 为铸件工装的优化选择提供充分的数据依据。

方案一采用铸件分组连接的方式, 将三件铸件组焊在一起,使得铸件产生相互约束,然后设计专用托架,以一组为单位,将成组的铸件悬挂在工装横梁上,保证铸件入水均匀。具体方案如图3 所示。方案一的零件分组固定的方式是在零件相互之间起到约束作用, 达到了抑制变形的作用,但是变形控制效果仍不是十分理想。

图3 方案一工装图

方案二采用零件独立装夹的方式。 对零件四角易变形区域增设夹具,使零件与零件之间、零件与工装之间均产生有效约束,以更全面地控制变形产生。具体方案如图4 所示。

图4 方案二工装图

在采用方案二的工装进行热处理后,铸件变形情况得到了明显改善,最小变形量降到1mm 以下,最大变形量为3mm,变形量控制缩小了约10mm。 工装及试验过程如图5 所示。

图5 装夹铸件后的工装正火、淬火过程

4 铸件残余应力分析

分析铸件热处理残余应力, 设备采用普通检测探头和残余应力超声检测仪。在零件经热处理完成后,沿垂直于零件表面的方向检测残余应力的分布和大小, 探头频率初步拟定为1MHz、2MHz、5MHz。

检测包括五个准备步骤。修磨待测区域:将被测零件的待测区域表面用砂轮机或砂纸修磨光整, 标记好检测位置及序号。选择传感器:特殊制备与待测区域曲率相吻合的楔块,连接换能器和温度传感器。 设置参数:设定抗干扰滤波带宽、超声激励电压、超声收发增益、应力系数、环境温度等参数。适应环境温度:为保证测试数据的可靠性和精确性, 测试前按照仪器操作规程预热5min 左右。零应力标定:确定待测零件材料残余应力的基准数值。

开始检测阶段, 将探头涂抹耦合剂后平稳地放置在待测零件表面, 并确保探头表面与零件表面稳固紧密耦合。检测点位按零件几何形状尺寸均匀分布,得到梯度残余应力分布值。 将铸件加装热处理工装与未加装状态下的应力分布趋势进行对比,如图6 所示。

图6 加工装前后热处理后残余应力对比

根据不同工装状态下热处理后角部平面残余应力情况绘制相应应力分布云图。未加工装时,残余应力检测结果应力云图如图7 所示。 5M 时应力分布在140~229MPa区间内;2M 时应力分布在160~234MPa 区间内;1M 时应力分布在175~257MPa 区间内, 随检测频率降低对应深度的残余应力分布呈上升趋势。

图7 未加工装回火后平面应力分布云图

加工装时, 角部平面残余应力检测结果应力云图如图8 所示。 5M 时应力分布在129~200MPa 区间内;2M 时应力分布在148~218MPa 区间内;1M 时应力分布在173~229MPa 区间内。

图8 加工装回火后平面应力分布云图

通过对比结果表明, 加装变形控制装置进行热处理后,铸件内部残余应力值有所下降。

5 结论

本文采用理论分析方法, 确定了合理的热处理工装材料, 并借助理论与试验相结合的方法设计了热处理变形控制工艺优化装置。 通过对比不同工装方案下的铸件水冷变形规律,对铸件进行正火、淬火热处理进行试验验证, 进一步证明了热处理工艺优化方案的可行性与准确性,从而指导了热处理变形控制工装方案完善。在加装变形控制工装后, 对铸件内部残余应力的降低有着积极的影响。