涡轮发电系统发电机热管理优化

宋军韬, 金海良, 章 鹏

(中国航发湖南动力机械研究所, 湖南株洲 412002)

0 引言

按照空中客车公司的统计和预测, 从20 世纪70 年代开始到现在,世界航空运输旅客周转量(RPK)大约15 年翻一番,今后20 年将以每年4.6%左右的速率持续增长[1]。在当前低碳环保,绿色发展的背景下,飞机对环境的影响成为全球航空业亟待解决的一个问题[2],由于传统动力推进系统未来发展很难满足节能减排的要求, 目前存在两种方案。纯电推进目前受到电池技术发展水平的限制,现有的电池技术无法提供长续航飞行所需的能量密度[3],而人们根据目前阶段动力现状, 提出了一种发动机推进方式的新构型,开发了混合动力推进的发动机,使用燃油发电来产生电动机带动推进器所需的电力[4],例如NASA 提出的N3-X 方案[5-6]以及波音的SUGAR Volt 方案[7],此种新动力系统构型在今后有望成为航空器实现低碳减排的解决方案。以串联式架构为例,混合动力推进系统由涡轮发电系统、储能系统、电推进系统、综合热管理系统和能量管理与控制系统组成, 其中涡轮发电系统作为混合动力主能源,由发动机驱动发电机组成,为了具备广阔的市场应用前景,需要开展高功率涡轮发电系统研究。 伴随着功率的提升, 涡轮发电系统在运行的过程中将不可避免的产生更多热量。 发动机和发电机都会产生热量,其中发电机的发热量更高,以1MW 为例,即使发电机达到96%的效率,发热量也将有40kW。 由于电机体积小,功率密度高, 电机散热环境恶劣, 运行时单位体积产生的损耗很高,带来严重的温升问题,将导致电机保护停机,严重时熔化绕组的绝缘,最终烧毁电机[8]。 目前高速永磁发电机在未来十分有希望成为混合动力推进系统发电机的选择对象,其产生的绝大部分热量集中在定子部分,因此针对定子部分的热分析及冷却十分重要。 准确的热分析有助于我们预测电机的工作温度,保证电机的安全稳定运行,并且有助于电机能够尽可能利用材料的极限性能[9],避免不必要的浪费。同时在涡轮发电系统中,准确的预测各工况下电机的温度有助于在设计阶段优化热管理系统设计,降低整体重量,从而提高功重比。因此,本文基于混合动力背景, 选择某300kW 级高速永磁发电机进行分析,建立电机简化模型, 保留对产热影响较大的部位以缩短仿真时间, 将损耗作为热源加载在发热部位上, 使用6Sigma ET 软件进行温度场计算并对水平、竖直、径向温度场截面进行分析。 提出两种冷却优化方向并对其方案进行仿真计算。 本文研究成果有助于在解决高速永磁发电机定子部分温升问题时提供一些思路。

1 电机简化三维模型建立

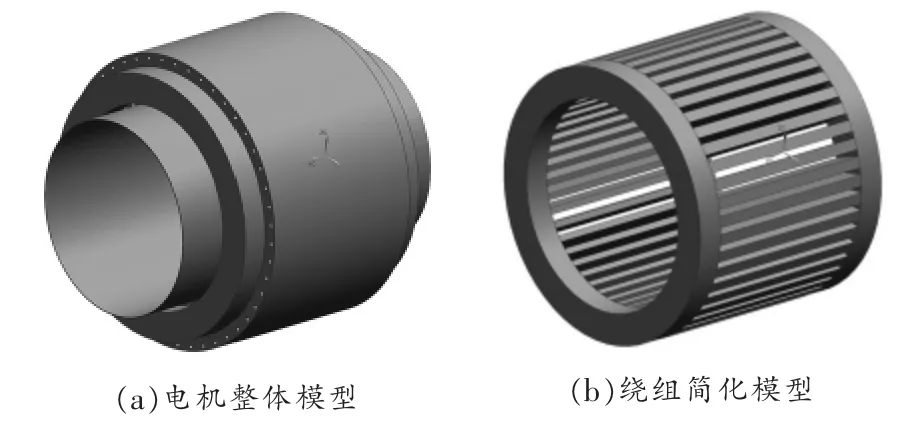

本文所研究的某300kW 高速永磁发电机,永磁体和转子位于内侧, 详细模型的建立与电机实际结构基本一致,但因为实际结构较为复杂, 如使用详细模型进行仿真,会导致后续仿真时间过长,所以需要对详细三维模型进行简化,保留对产热影响较大的部件,同时平滑模型线条,简化结构模型,将定子槽内的绕组线束简化成单根导条,绕组端部简化成实心圈体,删减外壳多余的加强筋,具体如图1所示,为方便展示内部结构,已隐藏壳体、端盖等部分。

图1 电机简化模型Fig.1 Simplified model of motor

2 发电机温度场计算

2.1 损耗特性分析

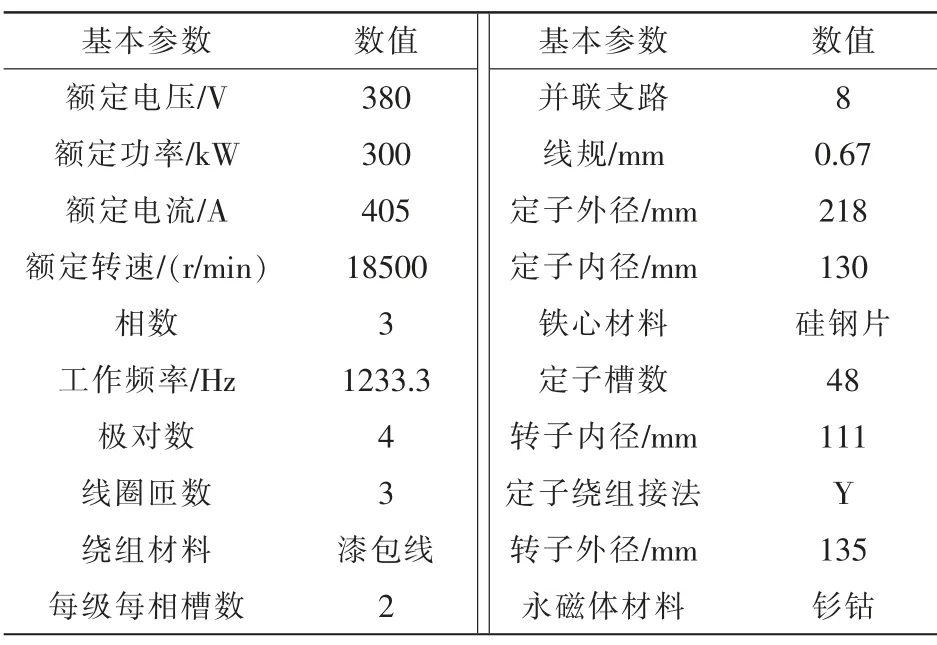

导致电机温升的损耗可以分为三大类:电磁损耗、机械损耗和杂散损耗,如图2 所示。电磁损耗主要指导电导磁材料在电流或者运动磁场的作用下产生热量, 机械损耗主要由轴承导致的摩擦损耗,而其他摩擦损耗和杂散损耗较小,因此本文忽略其他损耗;本文主要针对定子部分进行研究,故不考虑轴承摩擦损耗与永磁体涡流损耗。本文所分析的某300kW 高速永磁发电机主要参数见表1。

表1 300kW 高速永磁电机主要参数Tab.1 300kW Main parameters of high speed permanent magnet motor

图2 高速永磁电机损耗分类Fig.2 High speed permanent magnet motor loss classification

通常来说, 永磁电机绕组产生的损耗可以根据以下公式进行计算:

式中:m—永磁电机的相数;I—电流的有效值;R—每相绕组的电阻值。当电机的转速较高时,集肤效应给电流发热计算带来的影响将不能忽略,需要考虑在公式中引入损耗系数。

对于定子铁芯损耗, 最广泛应用的是意大利学者Berttotti 提出的铁耗分离模型[10],计算公式为:

式中:PFe—转子铁芯与定子铁芯总损耗; Ph—磁滞损耗;Pe—涡流损耗;Pc—异常损耗;kh—磁滞损耗系数;ke—涡流损耗系数;kc—异常损耗系数;f—交变电流频率;Bm—磁密幅值;a—常系数。

目前使用最广泛, 准确度满足要求的还是有限元分析法,此方法可以建立复杂结构的网格模型,较准确地计算各部分损耗,如图2 所示。

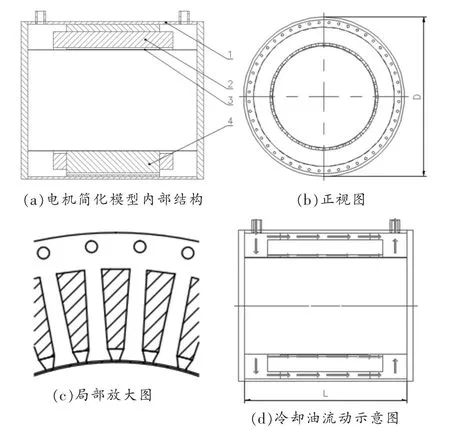

2.2 冷却结构分析及温度场计算

发电机冷却方式为定子油冷, 设置有定子屏蔽套隔开定转子,定子与屏蔽套、机座、屏蔽法兰等形成的空间充满冷却介质(4050 润滑油)。 目前定子部分与冷却介质直接接触,定子轭部开孔、定子槽口留有过油空间,冷却结构简图见图3,图中序号(a)~(d)分别为壳体、绕组、屏蔽套、定子铁心。冷却油从电机机座上靠近前端盖的进油口流入, 通过定子轭部的开孔以及定子槽口的过油空间带走热量,再从机座上靠近后端盖的出油口流出。

图3 电机散热设计示意图Fig.3 Motor heat dissipation design diagram

在计算电机温度场前,针对仿真模型作出如下假设:在仿真电机温度场时, 主要考虑电机表面的自然对流和冷却液的强制对流带走的热量,忽略辐射换热的影响。

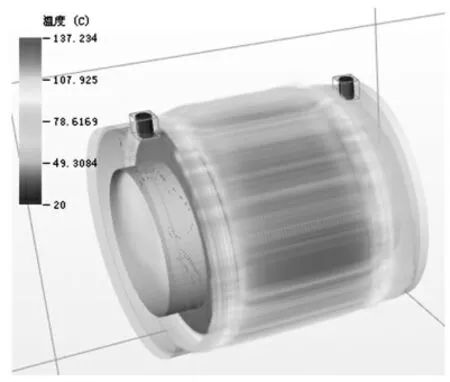

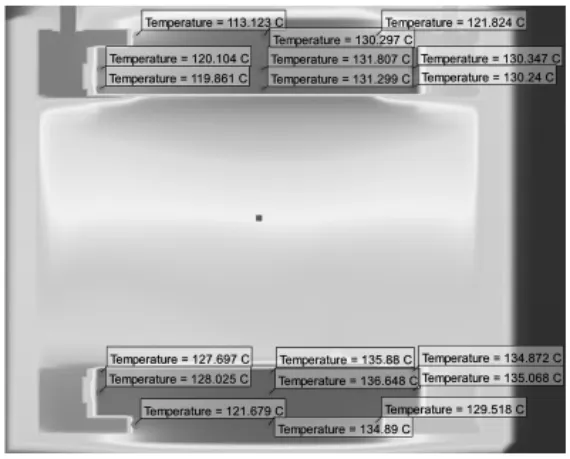

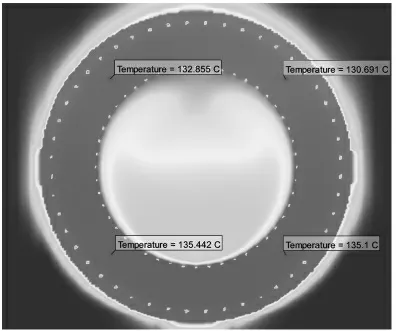

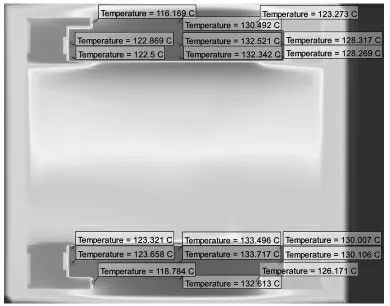

根据电机内部的损耗,将损耗作为热源加载到绕组、定子铁心齿部以及定子铁心轭部上。 冷却介质进口温度为40℃,冷却流量20L/min,大气温度设定为20℃,压力为101.330kPa。使用6SigmaET 软件进行温度场计算,对定子绕组和定子轭部采取局部加密处理, 最终网格数约为240 万,温度场分布如图4~图7 所示。

图4 电机整体温度分布(进口油温40℃,流量20L/min)Fig.4 Overall temperature distribution of the motor(inlet oil temperature 40℃,flow rate 20L/min)

图5 电机竖直截面温度分布(进口油温40℃,流量20L/min)Fig.5 Temperature distribution of vertical section of motor(inlet oil temperature 40℃,flow rate 20L/min)

图6 电机水平截面温度分布(进口油温40℃,流量20L/min)Fig.6 Temperature distribution of horizontal section of motor(inlet oil temperature 40℃,flow rate 20L/min)

图7 电机径向截面温度分布(进口油温40℃,流量20L/min)Fig.7 Temperature distribution of motor radial section(inlet oil temperature 40℃,flow rate 20L/min)

电机最高温度137.234℃。在水平、竖直和径向截面上对电机内部温度进行分析, 在三张图中主要发热部位绕组和定子铁心各处温度分布有一定差异, 但未出现局部高温区域, 其中绕组平均温度为131.067℃,最高温差为19.961℃,定子铁心轭部平均温度127.955℃;由于开孔穿过定子铁心轭部, 冷却油可以直接带走内部的热量,观察水平与竖直温度分布图,定子轭部开孔区域附近温度相比定子槽口过油空间附近区域更低,对于电机的冷却效果更好;冷却油从机座上方流入,先冷却绕组端部上方,再随重力流下冷却下方,因而在绕组两端浸泡在冷却油中的情况下, 绕组端部下方温度要高于上方。

3 两种冷却优化方向及温度场分析对比

3.1 变更进出油口的位置和数量

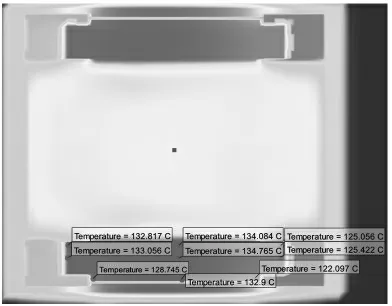

针对高温区域温度分布不均的现象, 考虑调整进出油口的位置,同时增加进出油口的数量对其的影响效果。将进出油口的数量调整为2 安置在水平面上, 冷却油分左右两端流入流出电机,其余条件保持不变,计算并分析此方案温度场,温度场分布如图8~11 所示。

图8 水平双进口冷却方式温度分布(进口油温40℃,流量20L/min)Fig.8 Temperature distribution of horizontal double inlet cooling mode(inlet oil temperature 40℃,flow rate 20L/min)

图9 水平双进口方案竖直截面温度分布(进口油温40℃,流量20L/min)Fig.9 Temperature distribution in vertical section of horizontal double inlet scheme(inlet oil temperature 40℃,flow rate 20L/min)

图10 水平双进口方案水平截面温度分布(进口油温40℃,流量20L/min)Fig.10 Temperature distribution in horizontal cross section of horizontal double inlet scheme(inlet oil temperature 40℃,flow rate 20L/min)

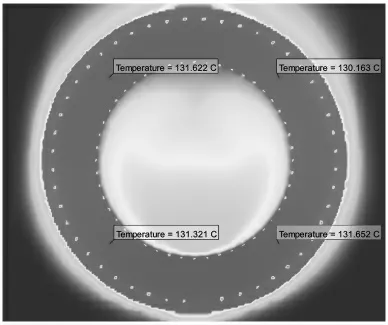

图11 水平双进口方案径向截面温度分布(进口油温40℃,流量20L/min)Fig.11 Temperature distribution in radial section of horizontal double inlet scheme(inlet oil temperature 40℃,flow rate 20L/min)

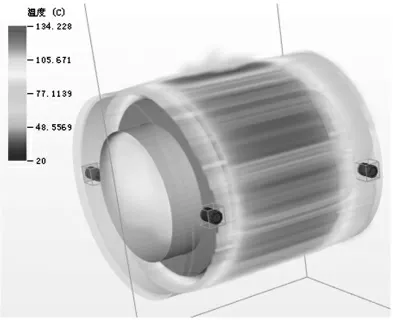

在冷却流量20L/min 的条件下, 水平双进口冷却方式的电机最高温度为134.228℃, 两种冷却方式最高温度的温差为3℃,可以看出, 水平双进口冷却方式相比前一种,电机温度略有降低,冷却效果稍强于优化前方案。 分析水平双进口方案的竖直、 水平和中部径向温度场截面并对比优化前冷却方案, 可以观察到电机绕组端部上方与下方的温差明显减小,径向温差同样明显减小。

3.2 增大轭部开孔孔径

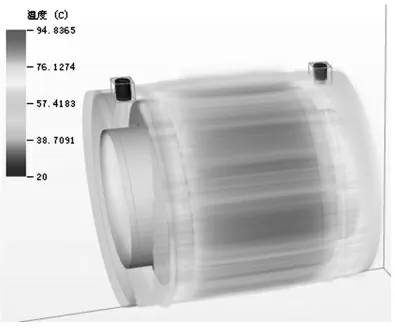

针对定子轭部开孔附近区域温度更低, 对于电机整体冷却可能存在的优异效果, 改变轭部开孔孔径并对比原方案分析其冷却效果。 将开孔孔径增大40%,其余条件保持不变,分析其温度场结果,如图12 所示。

图12 轭部开孔增大方案温度分布(进口油温40℃,流量20L/min)Fig.12 The opening of the stator yoke increases the temperature distribution(inlet oil temperature 40℃,flow rate 20L/min)

在冷却流量20L/min 的条件下,轭部开孔增大方案的电机最高温度为94.834℃,对比优化前方案,电机最高温度大幅下降, 冷却效果十分优异,但考虑到轭部开孔对电机性能存在影响的可能性, 并不能一味地通过增大开孔直径, 提高冷却油与定子部分的接触面积来满足冷却需求。

4 结束语

以300kW 高速永磁发电机为例,采用简化模型的方法,保留影响温度分布的关键产热部位以及冷却部分, 在降低仿真时间的前提下尽可能保证计算结果的准确性。 设定产热部位损耗以及其他环境参数, 在冷却油进口流量20L/min 的情况下进行温度场仿真, 分析各截面温度场可以看到,高温区域基本集中在产热部位,虽未产生局部高温区域, 但各处温度分布存在一定差异, 定子轭部开孔带来的冷却效果要优于定子槽口过油。 考虑两种冷却优化方向, 增加一个进出油口且将两个冷却油进出流道均放置在水平面上, 一定程度上降低电机最高温度的同时,主要高温区域定子部分各处温差明显减小,温度分布趋向均匀;将定子部分直接与冷却油接触的轭部开孔的孔径增大, 提高接触面积的同时电机最高温度明显下降, 冷却效果非常显著。 两种优化方向分别缓解了高温区域温度分布不均匀的情况, 降低了电机整体温度。 未来可将两种方式结合以达到更优秀的冷却效果, 并用样机的试验结果来验证仿真结果的正确性。