高精度工具磨床电主轴精度超差的原因及解决措施

黄 毅

(厦门金鹭特种合金有限公司,福建 厦门 361024)

五轴数控工具磨床是现代生产中不可缺少的一种重要生产设备,是用于整体硬质合金刀具磨削的关键设备。高精密电主轴作为五轴数控工具磨床的核心功能部件,其功能是带动砂轮旋转,实现高速精密加工,其精度好坏直接关系到产品的优良程度。然而目前我国中、高端五轴数控工具磨床的电主轴几乎依赖进口,严重制约了高档数控工具磨床的技术发展,因此高性能电主轴的研发近年来备受关注。

国外发达国家对高速电主轴技术研究较早,且具备优良的电主轴专业生产厂家。虽然我国的电主轴技术已经取得较大的进展,但是不论在产品的质量和产品的性能等方面与发达国家仍然存在不小的差距。在实际应用中,国产电主轴可靠性低、使用寿命短,平均无故障间隔时间与国外相差几乎1 倍。

笔者公司现有某品牌五轴数控工具磨床43 台,均配套使用某国产品牌电主轴,在使用的3~4 年间,因电主轴精度超差导致故障维修或者直接更换电主轴合计20 余次,电主轴使用寿命短,维修及更换成本高。针对某国产品牌电主轴在实际应用中存在精度易超差的问题,研究该电主轴的不足之处,从而改善电主轴的使用性能,降低电主轴维修及更换成本。

1 试验方法及内容

1.1 试验条件及内容

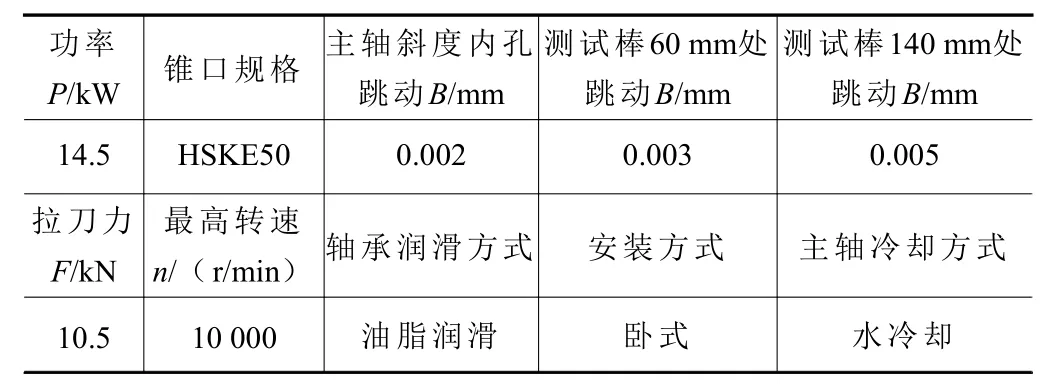

把室温控制在26±1 ℃,车间湿度控制在55%~60%的工况下,先对电主轴进行精度检测,了解电主轴现有的精度和拉刀力状态;当电主轴精度超差或拉刀力不足时,对电主轴进行拆解,以进一步查找造成电主轴精度超差和拉刀力不足的原因,并根据检测结果着重对发现的问题进行解决,电主轴参数及精度要求见表1,其结构如图1 所示。

图1 电主轴的结构示意图

表1 电主轴参数及精度要求

1.2 电主轴的性能指标检测

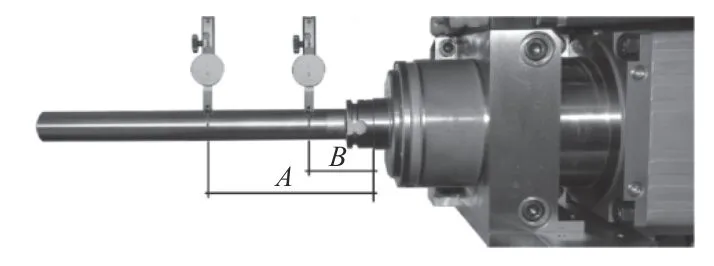

电主轴是一套组件,包括刀柄接口、拉刀机构、轴芯、轴芯前后轴承组系统、冷却系统、密封系统、液压单元和松夹刀位置检测传感器等。其所涵盖的技术指标和参数很多,但多数参数是电主轴制造商出厂检测和标定使用的参数[1],对于终端用户主要测试电主轴的径向回转精度。电主轴径向回转精度检验,采用千分表、在电主轴的低转速区(≤100 r/min)对电主轴锥孔的径向和端面跳动进行检验,锥孔和端面的允差均≤0.002 mm。为进一步验证电主轴锥孔壁与刀具接口锥面的贴合程度,可分别使千分表指在HSK50E-200L 测试棒B点60 mm 和A点140 mm处,旋转电主轴,记录千分表读数,电主轴的径向允差分别为0.003 mm/60 mm 和0.005 mm/140 mm,图2 显示了检测的方法。

图2 电主轴径向回转精度检验

根据电主轴的维修情况及相关电主轴技术标准,采用KELCH 主轴拉刀力检测仪检测电主轴拉刀力大小,拉刀力标准值为10.5±1 kN,采用KELCH 主轴锥度规HSK50 检测电主轴内锥孔锥面是否存在磨损,间隙值±0.003 mm,采用NSK A10 便携式振动分析仪检测轴承振动,振动值≤2.0 mm/s2。

2 回转精度误差产生的原因分析

2.1 电主轴径向回转精度误差产生的原因

电主轴径向回转精度误差是指电主轴在回转过程中实际回转轴线相对于理想回转轴线的漂移[2]。根据电主轴结构和常见故障问题分析,造成电主轴产生径向回转精度误差的部位主要是回转部件和拉刀机构;而回转部件产生径向回转精度误差的主要原因是轴芯磨损或变形、电主轴接口的磨损、轴承磨损产生径向间隙;拉刀机构产生径向回转精度误差则是因为碟簧的损坏,导致拉刀力衰减。根据径向回转精度误差产生的部位和原因,对电主轴进行拆解,分析电主轴故障率高且使用寿命短的原因。

从拆解后的情况看,轴芯前端的精密轴承位置出现明显的跑圈磨损痕迹,如图3、图4 所示前端精密轴承组有明显的进油污染痕迹,拆解前测得前端轴承在转速8 000 r/min 以内,振动值>2.0 mm/s2。内部拉力碟形弹簧有明显的液体污染,且出现破裂,拆解前检测的实际拉力值为6.6 kN,明显低于主轴的标准拉刀力10.5±1 kN,如图5 和图6 所示。因轴芯出现磨损,且电主轴前端轴承及拉杆碟簧受污染,使得电主轴前端轴承失效和拉刀力衰减过快,故需对轴芯材质及热处理工艺、电主轴前端密封结构和拉刀机构进行分析。

图3 轴芯前端轴承位置

图4 前轴承组进油污染

图5 碟形簧片受外界污染

图6 拉刀力不足出现跑圈磨损

2.2 电主轴轴芯材质及热处理工艺分析

采用S-3700N(日立) 扫描电镜的能谱分析检测轴芯表层材料和定性分析芯部材料的元素成分,判断是否有为防锈而在轴芯材料表面做镀层处理。能谱分析检测出的主要元素为Fe 和C 及其含量推测,轴芯材料表层没有经过镀层处理。且轴芯为铁基材料,表层的C 含量高于芯部。

为进一步确认铁基材料的牌号,采用力克(LECO)CS844 碳硫仪对轴芯芯部铁基材料内的碳元素以及采用赛默飞ICP PE500 对铁基材料的其他化学元素进行定量分析,从表2 的分析结果可以推测铁基材料为40Cr。

表2 40Cr 化学成分与ICP 检测结果比对

对轴芯的材料性能进行分析,从图7 所示的轴芯上3 个具有代表性的位置(锥孔、轴承位、任意位置)处各取1 样,并采用蔡司金相显微镜AXIO Imager A2m 对样品进行微观组织观察,3 个位置处的微观组织从外层到内部均为:渗碳层、片状马氏体和铁素体+马氏体,测得锥孔处的渗碳层深度为1.2 mm,轴承位和任意位置处的渗碳层深度为0.8~0.9 mm,如图8~图10 所示。

图7 轴芯上取样位置

图8 渗碳层组织(×50)示意图

图9 片状马氏体组织(×200)

图10 铁素体+马氏体组织(×200)

采用Wilson RB2000R 洛氏硬度计检测出轴芯渗碳层表层硬度为60 HRC,芯部硬度28 HRC,说明渗碳后的轴芯材料表面硬,里层强韧,能满足电主轴工作条件的要求。

五轴数控工具磨床在使用中经常需要自动装卸砂轮,且采用气压自动装卸砂轮时,砂轮杆中心对电主轴接口中心难免存在微量不同心,易使电主轴接口锥孔或端面产生局部微量塑形变形,从而影响砂轮杆与电主轴接口的接触,因此电主轴接口锥孔表面必须具有一定的耐磨性和承受一定的冲击力。电主轴接口与旋转轴芯设计为一体结构,因轴芯制备工艺复杂且成本高,故期望轴芯在使用过程中的寿命长,为降低因电主轴锥口磨损而使整根旋转轴芯报废,锥孔的耐磨性要高于与其频繁接触的砂轮杆。

故选取砂轮杆上需经常与电主轴锥孔反复接触的接缝材料进行分析,同理可推测出砂轮杆的材料为60Cr3,渗碳层深度0.9~1.0 mm,渗碳层表层硬度为53~54 HRC。而轴芯锥孔表面硬度可达60 HRC,高于砂轮杆硬度53~54 HRC,且渗层深度为1.2 mm,能承受刀柄的冲击和具有一定的耐磨性能,对砂轮杆与电主轴锥孔的接触影响较小。

选择与轴芯配合的轴承内圈进行材质分析,同理推测轴承内圈的材料为GCr15,内部微观组织均为高温回火马氏体,材料表层硬度为63 HRC。选用不同轴承材料,对主轴轴颈的硬度要求不同,电主轴是由钢制轴承支撑时,就必须具有更高的表面硬度[3],而本文电主轴的轴芯表面硬度60 HRC 小于轴承内圈的表面硬度63 HRC,致使轴芯较轴承内圈而言,更容易磨损,故当轴承和轴芯受外界污染而造成其配合面发生摩擦磨损时,轴芯表面产生了跑圈磨损。

2.3 电主轴前端密封结构分析

在高速强力磨削时,为防止加工工件过热,所用的磨削油流量和冲击力都很大,电主轴前端如果没有好的防油措施,很难适应如此恶劣的工作环境,通常选用多种防油措施来加强其密封性。

根据图11 电主轴密封结构分析,电主轴前端采用的是迷宫密封[4],先是利用前端端盖和大端端盖挡住绝大部分飞溅到主轴前端的磨削油,再利用前端端盖与大端端盖配合形成第一道迷宫密封,接着,密封环起到第二道密封的作用,其上设计的凹槽可收集第一道迷宫密封泄漏进来的磨削油,并将泄漏进来的磨削油通过大端端盖下方的泄流口排出外部。密封环与隔圈配合间隙间形成了第三道密封,隔圈与大端端盖间的配合形成了第四道迷宫密封,多道迷宫密封的组合,使电主轴具有良好的机械密封结构。

图11 电主轴前端

电主轴除采用迷宫密封外,还采用气密封来进一步加强其密封性。通过通入压力0.2~0.25 mbar且经过滤精度为5 μm 的滤芯过滤后的干净干燥的压缩空气,压缩空气沿着迷宫密封走向由内向外吹气,来防止外界磨削油进入电主轴内部,气密封通道如图12 所示。从上述电主轴前端密封组合形式看,电主轴已具有良好的密封性能。但电主轴拆开后,主轴轴承和拉力机构的碟簧上却有明显进油污染的痕迹,与密封设计所应达到的密封效果不符。经过排查发现,气密封通入的压缩空气气压为0.04 MPa<0.2 mbar,导致气密封功能未起到良好的密封效果。

图12 气密封的吹气路径密封形式

2.4 拉刀机构分析

拉刀机构是实现自动换砂轮功能的关键零部件[5],拉刀机构在拉刀时,由碟形弹簧产生拉紧力,当碟形弹簧出现破裂,电主轴出现拉刀力不足,如图13 所示拉刀机构上的碟形弹簧出现破裂。如图14 所示的电主轴拉刀机构设计有O 型密封圈密封及由轴芯内向外吹气的气密封作用,防止磨削油及油内的钨粉通过主轴接口进入到拉刀机构,从而附着在碟簧上,加大碟形弹簧动作时的阻力,降低碟形弹簧使用寿命。然而因主轴锥面清洁的气压为0.02 MPa<0.2 MPa,导致机床内部的磨削油通过主轴接口直接进入到拉刀机构,O 型密封圈长期与具有腐蚀性的磨削油接触,使得O 型密封圈变质失效,磨削油进入拉刀机构内部,使碟形弹簧受到污染,导致拉刀力衰减过快。

图13 碟形弹簧破裂

图14 碟形弹簧污染源来源渠道示意图

2.5 改进措施

(1)原电主轴的轴芯材料为40Cr,经热处理后表层硬度为60 HRC,低于轴承内圈的表层硬度63 HRC。为提升轴芯的耐磨性能,轴芯材料可选用属于中淬透性合金钢的轴承钢GCr15,其油淬临界厚度为25 mm,具有高而均匀的硬度和耐磨性,高的弹性极限和接触疲劳强度,以及足够的韧性。在特制的热处理工艺下,可获得表层硬度为70~72 HRC,组织为针状马氏体+少量残奥+碳氮化物析出(白色,均匀分布),如图15 所示。

图15 GCr15 热处理后的组织

(2)提升气密封压力值设定至0.2 MPa,并确保压缩空气的过滤系统滤芯无堵塞。

(3)拉刀系统采用双螺旋弹簧机构来替代原有的组合式碟簧机构。双层螺旋弹簧由两个扁线压缩弹簧组成,通过螺旋互相拧紧,来实现与碟形弹簧组相似的截面,同时为单一组件设计,没有拆分为单独的片状,避免了传统碟簧组使用过程中的错位现象及破裂带来的风险,如图16 所示。

图16 组合式碟簧与双螺旋弹簧的机构示意图

2.6 改进后实际应用效果

应用改善后的电主轴经2 年的使用测试,其径向允差分别为0.001 mm/60 mm 和0.003 mm/140 mm,拉刀力保持在10.2 kN,刀具接口锥面间隙值0.001 mm,前端轴承在转速8 000 r/min 以内,震动值≤0.537 mm/s,前端轴承震动值≤0.421 mm/s,使用寿命较原先提升1 倍以上。

3 结语

因电主轴前端迷宫密封部位和拉刀机构进油,导致电主轴轴芯磨损、前端轴承磨损失效以及拉刀机构碟簧破裂使得拉刀力不足。通过对电主轴结构、轴芯材质及热处理工艺进行分析,发现的问题及应用改善情况如下:

(1)原电主轴锥面清洁气压和气密封压力均小于0.2 MPa,导致气密封功能未起到良好的密封效果,故需提升电主轴锥面清洁气压和气密封压力至0.2 MPa。

(2)电主轴接口与旋转轴芯设计为一体结构,因轴芯制备工艺复杂且成本高,为提升轴芯在使用过程中的寿命,将原电主轴的轴芯材料为40Cr,改为轴芯材料为轴承钢GCr15,并将材料表层硬度提升至70~72 HRC。

(3)为避免拉杆机构的碟簧组在使用过程中因碟簧破裂带来的风险,采用双层螺旋弹簧的拉杆机构。

(4)应用改善后的电主轴经2 年的使用测试,其径向允差分别为0.001 mm/60 mm 和0.003 mm/140 mm,拉刀力保持在10.2 kN,锥口锥面间隙值0.001 mm,前端轴承在转速8 000 r/min 以内,震动值≤0.537 mm/s,前端轴承震动值≤0.421 mm/s,使用寿命较原先提升1 倍以上。