原位试验在TRD水泥土搅拌墙施工中的应用

徐骏

上海静协工程质量检测咨询有限公司 上海 200000

1 引言

随着中国近三十几年的发展,人口基数的增加,以及人们对城市空间需求的增加,在城市空间的开发过程中,地下空间的开发已经成为了目前土木工程中最重要的方向,城市地下空间的开发不可回避的就是深基坑的施工,深基坑施工过程中最重要的就是毗邻重要的建(构)筑物的变形控制,以及地下水的防治。而众所周知,深基坑开挖过程中,为保证坑底不发生突涌,需采取降低承压水水位或隔断与坑外承压水联系的方式;然而若采用降低承压水水位的方式,则基坑外的承压水水位也将受到影响,对毗邻建(构)筑物的影响尤为突出[1],故对于上述情况,可采用隔断与坑外承压水联系的方式解决基坑内外承压水联系的问题,因此TRD水泥土搅拌墙施工工艺在这个背景下应运而生。

2 TRD水泥土搅拌墙施工工艺介绍

TRD( trench cutting re-mixing deep wall) 工法又称等厚度水泥土搅拌墙技术,2007年从日本引进,其工艺是将液压驱动的链锯型刀具对土体进行搅动切割,形成渠式混合土,在达到地基的设计深度后,全深度范围对成层地基土整体上下回转切割喷浆搅拌,使得土体与水泥浆液发生一系列的理化反应,黏土中的小颗粒与水泥胶体固化在一起,形成具有一定强度的水泥土墙,后持续横向推进,构筑成连续无缝的等厚度水泥土搅拌墙[2]。

TRD作为一种新型等厚度的水泥土搅拌墙,与常规的基坑围护墙并不一样,更应该称之为一种新型的止水帷幕工艺。在基坑围护的设计方案中,为了指导TRD工法的正式施工,一般都会有试成墙的要求,其中原位试验是最重要的检测试成墙工艺的方法[3],主要的内容包括:TRD施工过程中对周边环境的影响和TRD施工结束后其止水效果得验证,本文结合上海地区某项目TRD试成墙的施工,结合现场的试验数据探索原位试验在TRD水泥土搅拌墙施工中的应用。

3 结合某上海项目原位试验在TRD水泥土搅拌墙施工中的应用

3.1 工程概况

本工程位于位于上海市静安区中华新路大统路,总用地面积约 48798.30m2,新建总建筑面积 102962.2m2、其中地上新建建筑面积 69325.08 m2、地下建筑面积 33637.12m2;

本工程自然地坪相对标高-0.40m,基坑普遍开挖深度约11.8m,基坑安全等级为二级;部分局部深坑安全等级一级,本工程围护结构施工按 TRD 止水墙→槽壁加固→地下连续墙→三轴搅拌桩坑内加固→立柱桩→高压旋喷桩坑内加固顺序施工。其中TRD 止水墙墙厚 800mm,深度 48m。

3.2 工程水文地质条件

拟建场地 各层地基土特点见表1。

表1 试验区地基土分布图

拟建场地地下水类型为松散岩类孔隙水,根据勘察显示,地下水类型有浅部土层的潜水、第⑤层微承压水和深部第⑦层、⑧2-2 层、⑨层和⑪层中的承压水。

(1)潜水

场地浅部土层中的潜水,其补给来源主要为大气降水及地表径流,水位随季节、气候等因素而有所变化。勘察期间测得的地下水稳定水位埋深一般在 0.63m~1.80m 之间,相应标高在2.75m~1.37m 之间,平均值为 2.01m。年平均地下水高水位埋深可按 0.5m 计,年平均低水位埋深按 1.5m 计。

(2)(微)承压水

根据上海地区的区域资料,本场地第⑤2 层为微承压含水层,承压水埋深一般在 3m~11m,呈年周期性变化。场地第⑤2层和第⑦承压含水层连通,且与潜水连通。

(3)承压水

本场地第⑦层是上海地区的第一承压含水层,第⑨层是第二承压含水层,第⑪层是第三承压含水层,其中第⑦层和第⑨层之间有第⑧层隔水层隔断;根据上海地区的区域资料,第⑦层承压水水位低于潜水位,水位一般在 3m~12m,呈年周期性变化。

3.3 现场原位试验的实施与分析

本次原位试验主要从TRD施工工艺对周边土体的影响以及TRD工艺完成后的渗透性试验来研究。

3.3.1 TRD施工对周边环境的影响

本次在每组TRD工法搅拌墙试验对应的6m位置各布设一个土体测斜孔、一个孔隙水压力监测孔、一个分层沉降监测孔。因此,3组TRD工法共布设了3个土体测斜孔、3个分层沉降监测孔、3个孔隙水压力监测孔。见图1。

图1 TRD工法试验区监测点布设位置图

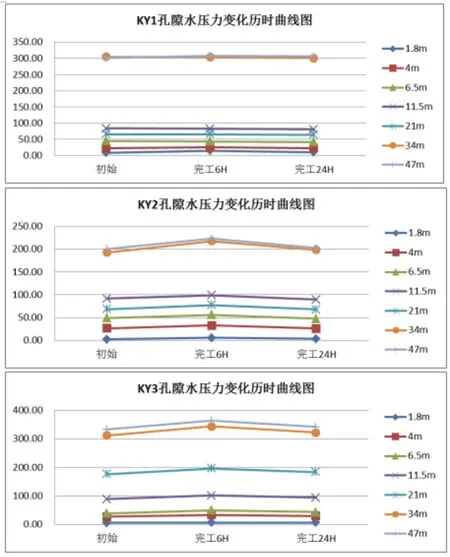

TRD试验区测斜孔深度为48m,分层沉降监测孔深48m,自地面下1m开始,每1m设置1个磁环,每孔设置48个磁环,孔隙水压力监测孔每个孔布设7个空隙水压力计,同一组孔隙水压力计的埋设深度分别为1.8m、4.0m、6.5m、11.5m、21.0m、34.0m、47.0m。为确保隔水效果,同一组的压力计分两个钻孔埋设,4.0m、11.5m深度的传感器埋设在钻孔深度为13m的钻孔内,其余传感器埋设在钻孔深度为48m的钻孔内。

监测点埋设自7月28日开始,至7月31日结束,TRD工法试验于8月6日下午10:00时开始,至8月8日9:40时结束。

现场监测工作从8月6日开始,至8月9日结束。包含初值在内,TRD工法桩试验区各测点均进行了3次观测,时间点分别为施工前、施工后6小时及施工后24小时;

各项监测数据如下:

通过监测数据分析:

TRD工法验区TZ1施工对6m处土体水平位移的最大影响-1.31mm,对土体竖向位移的最大影响是2mm,对孔隙水压力的最大影响6.88kPa。

TRD工法验区TZ2施工对6m处土体水平位移的最大影响2.19mm,对土体竖向位移的最大影响是2mm,对孔隙水压力的最大影响24.93kPa。

TRD工法验区TZ3施工对6m处土体水平位移的最大影响1.30mm,对土体竖向位移的最大影响是2mm,对孔隙水压力的最大影响31.66kPa。孔隙水压力变化见图2。

图2 试验区孔隙水压力变化历时曲线图

综合分析本次试成墙施工工艺对周边环境的影响较小,处于可控的状态,后续的施工可参考现阶段的施工工艺。

3.3.2 压水试验检测TRD施工后的止水效果

本次拟对3组试成墙采用取芯孔原位抗渗试验(采用压水试验)进行检测,共检测4孔。其中1、3孔在成墙28天时进行,2、4孔在成墙45天时进行。

(1)本试验采用吕荣试验法作为基本的压水试验方法。

(2)压力试验结合现场取芯试验钻孔同步进行。试验随钻孔的加深自上而下地用单栓塞分段隔离进行。

(3)荷载分级:试验荷载按三级压力、即P1→P2→P3→P4(=P2)→P5(=P1),P1、P2、P3三级压力分别为0.15MPa、0.3MPa和0.45MPa。

(4)流量观测:试验时每隔1min~2min进行1次流量观测。当流量无持续增大趋势,且5次流量读数最大值与最小值之差小于最终值的10%,或最大值与最小值之差小于1L/min时,本段试验即可结束,取最终值作为流量计算值[4]。

参照《水电工程钻孔压水试验规程》(NB/T 35113-2018)附录C相关要求,通过对现场试验数据的处理分析,本次试验的4孔TRD工法桩原位抗渗压水试验结果列于下见表2,表3:

表2 TRD搅拌墙原位压水试验结果(28天龄期)

根据现场检测数据,压水试验渗透系数k检测值范围为1.00E-04 cm/s ~2.0E-05 cm/s,原位压水试验检测得到的渗透系数未达到设计要求的不大于E-07 cm/s。分析原因如下:(1)原位压水试验更适用于岩层、混凝土结构,在水泥土加固体中进行原位压水试验的案例较少,水泥土加固体进行原位压水试验的适用性较差;(2)水泥土加固体的均匀性相对混凝土要差,压水试验5m试验段深度范围内存在个别局部软弱位置时,即使其它深度范围内加固良好,压水试验检测的渗透系数仍会较大;另外考虑试验压力可能导致水泥土破坏,试段隔离栓塞胀塞压力不宜过大。因此,水泥土加固体压水试验实施时栓塞封堵处比较容易出现漏水情况,导致检测得到的渗透系数比实际值偏大。

考虑本工程基坑涉及的主要透水层⑦,将本次原位压水试验检测结果与勘察室内土工试验和现场抽水试验提供的渗透系数相比,加固后渗透系数有数量级的改善变化,证明TRD等厚度水泥土搅拌墙加固是有一定隔水效果的。

4 结论

结合具体的工程实践,利用原位试验的方法对项目中TRD的施工阶段对周边环境的影响以及施工后止水效果的验证来分析TRD施工工艺的特点和优势,具体的结论总结如下:

1.TRD作为一种连续性较好的水泥土搅拌墙,在正式的施工前必须进行试成墙,以此来确定施工的工效以及水泥掺量来指导后续正式的施工;

2.在试成墙阶段必须做原位的周边环境监测,通过数据分析了解其对周边环境的影响,监测数据整体反映了施工对环境的影响规律和影响程度,但由于不同区域地质条件的差异、施工参数的不同,也会产生不同的影响结果,因此,在后续施工过程中,应综合考虑各种因素,确定合理的施工方案,确保周边环境安全;

3.本次现场采用压水试验检测成墙后止水效果的检验并不理想,采用现场的抽水试验更能如实反映止水效果,同时也测方面反映了压水试验的局限性,后续作者会针对这一问题做后续的研究。