我国瓦斯隧道施工技术进展及主要问题探讨

黄 飞, 钟小凤, 罗太友, 李树清, 罗亚飞, 刘 磊, 龙其毕

(1. 湖南科技大学资源环境与安全工程学院, 湖南 湘潭 411201; 2. 湖南科技大学南方煤矿瓦斯与顶板灾害预防控制安全生产重点实验室, 湖南 湘潭 411201; 3. 贵阳景烁安全科技有限公司, 贵州 贵阳 550081)

0 引言

近年来,随着我国交通强国战略实施的步伐加快,隧道工程项目逐年增多,建设总里程不断增加。据统计,截至2022年底,全国公路隧道24 850处,总里程达到2 678.43万m,其中瓦斯隧道数量逐年增加[1]。由于地质条件的复杂性和瓦斯的易燃易爆特性,瓦斯隧道极易发生瓦斯事故,如岩脚寨、董家山、七扇岩、华蓥山、扎西等隧道在修建过程中发生过多起瓦斯事故,给人民的生命财产安全造成极大威胁[2-3]。

国内学者对此展开了大量研究。20世纪90年代的研究集中于瓦斯自身特性和瓦斯隧道设计施工中存在的瓦斯灾害问题[4-6]。2000年以来,工程人员开始探索瓦斯隧道施工过程中的瓦斯涌出机制及防治措施[7-8]。随着施工经验的不断积累,2010年之后,有学者和工程人员依托具体瓦斯隧道实际工程,对复杂地质条件下的瓦斯隧道综合施工技术和安全管理措施进行研究[9-13]。但上述研究主要基于个别瓦斯隧道工程实例,缺少对国内瓦斯隧道最新发展现状的概括总结,施工动态调整机制的研究成果也较为匮乏。

鉴于此,本文对国内最新瓦斯隧道建设现状、施工关键技术以及存在的主要问题进行分析与探讨,以期为后续的瓦斯隧道施工提供参考。

1 我国瓦斯隧道总体概况

1.1 我国瓦斯隧道建设现状

1.1.1 瓦斯隧道数量、里程及分布情况

瓦斯是指从煤(岩)层中逸出的各种有害气体的总称,其主要成分是甲烷,它一般以吸附态赋存在煤系地层或岩层中[2]。在隧道设计施工过程中,隧道内任意部位出现瓦斯,即被认为是瓦斯隧道。据不完全统计,1949—2022年,我国修建的瓦斯隧道共有500处,总里程超286万m,其中3 km以上的瓦斯隧道有297处。1949—2022年我国瓦斯隧道数量和总里程统计如图1所示。由图可知,我国瓦斯隧道数量和总里程总体呈上升趋势。其中,2017—2019年瓦斯隧道建设数量相较于2014—2016年有所减少;2020—2022年瓦斯隧道数量迅速增多,相较于2017—2019年隧道数量增加了125处,总里程增加了约52万m。

图1 1949—2022年我国瓦斯隧道数量和总里程统计图

从隧道瓦斯等级方面来看,现行铁路规范和公路规范将瓦斯隧道分为微瓦斯、低瓦斯、高瓦斯和瓦斯突出4类。在统计的具有明确瓦斯等级的隧道中,高瓦斯隧道占总数的48.23%,低瓦斯隧道占比45.39%,微瓦斯隧道占比4.25%,瓦斯突出隧道占比2.13%,如图2所示。

图2 1949—2022年不同等级瓦斯隧道数量

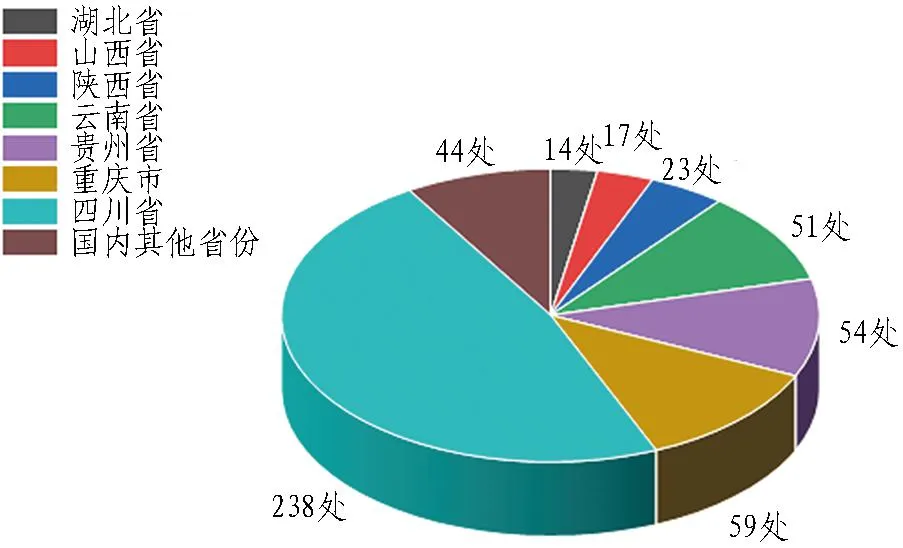

从隧道分布情况来看,瓦斯隧道大多位于中西部地区,如图3所示。由图可知,瓦斯隧道数量超过50处的省市分别是四川省、重庆市、贵州省、云南省,其中四川省的瓦斯隧道数量最多,占总数的47.6%。

图3 瓦斯隧道地域分布图

综上所述,我国瓦斯隧道具有里程长、瓦斯等级高、多分布于中西部地区等特点。

1.1.2 瓦斯隧道事故统计与分析

瓦斯隧道施工潜在瓦斯突出、燃烧、爆炸及中毒窒息等灾害事故。王海洋等[3]统计分析了我国部分瓦斯隧道的事故及其影响因素。在此基础上,本文根据网络公开报道、文献资料与工程现场资料,统计出1959—2021年我国共发生47起瓦斯事故,如图4所示。

(a) 瓦斯事故类型统计图

(b) 瓦斯事故数量及死亡人数统计图

鉴于时间跨度较大,本文将统计到的瓦斯事故发生时间划分为3个典型时期,如图4(a)所示。

从事故数量上来看,2000—2010年我国瓦斯事故数量较多,2011年以后瓦斯事故发生次数呈减少趋势;从事故类型来看,1959—2021年我国瓦斯隧道发生瓦斯燃烧事故12起、瓦斯爆炸事故21起、瓦斯突出事故13起、瓦斯中毒窒息事故1起,分别占总事故数的25.5%、44.7%、27.7%、2.1%。由此可知,隧道内最易发生瓦斯爆炸事故,瓦斯突出事故和瓦斯燃烧事故次之,瓦斯中毒窒息事故很少发生。

从事故伤亡情况来看,在所统计的瓦斯事故中,造成人员伤亡的共22起,死亡人数超过160人,如图4(b)所示。由此可知,1959—2000年国内瓦斯隧道修建过程中发生过多起瓦斯事故,造成大量人员伤亡,其中,2001—2003年隧道瓦斯事故数量和死亡人数较少;2004—2006年瓦斯事故数量和死亡人数迅速增加;2010年之后瓦斯事故数量和死亡人数总体呈下降趋势。

1.2 瓦斯隧道施工规范发展历程

20世纪90年代国内对于瓦斯隧道的研究处于起步阶段,最初瓦斯隧道施工主要依据《铁路瓦斯隧道技术暂行规定》。随着国家对瓦斯隧道施工安全的重视程度不断加大,相关规范逐渐增多,其更新发展历程如图5所示。其中,2002年铁道部颁布了我国铁路行业第1部较完整的瓦斯隧道施工技术规范,即TB 10120—2002《铁路瓦斯隧道技术规范》[14](简称《规范》(2002));公路行业的第1部地方标准是2014年由贵州省交通运输厅印发的JTT 52/03—2014《贵州省高速公路瓦斯隧道施工技术指南(试行)》[15](以下简称《指南》(2014));直至2020年,中华人民共和国交通运输部颁布了我国第1部公路行业标准JTG/T 3374—2020《公路瓦斯隧道设计与施工技术规范》[16](简称《规范》(2020))。截至目前,市政工程、水利工程和其他基建行业暂无瓦斯隧道施工标准,相关体系仍在不断完善。

2 瓦斯隧道施工技术发展情况

2.1 瓦斯隧道超前探测技术

2.1.1 瓦斯隧道超前探测技术规范发展情况

隧道瓦斯多赋存于煤层内,业界通过超前物探的方式可以粗略探明隧道煤层地质产状信息,随后通过超前钻孔的方式可更精确地获悉煤层瓦斯参数,为瓦斯隧道设计和施工提供依据。

《规范》(2002)率先提出采用地质勘探和瓦斯预测的方法对铁路隧道的瓦斯工区进行超前探测,为我国瓦斯隧道超前探测技术的发展奠定了基础。《指南》(2014)介绍了公路隧道开挖阶段常采用的超前探测方法。《规范》(2020)补充完善了弹性波反射法、瞬变电磁法、炮眼钻孔加深和超前水平钻孔等探测方法及具体实施要求。此类规范的发布实施为进一步优化超前探测设计方案、降低瓦斯灾害发生率奠定了重要基础。

图5 瓦斯隧道施工规范发展历程

2.1.2 超前探测技术的工程应用及发展情况

在实际工程中,常同时采用多种预测方法进行综合预报,本文收集到了部分瓦斯隧道所采用的超前探测方法,详见表1。根据表中统计数据可知,地质雷达法、超前钻探法和地震波反射法是我国瓦斯隧道施工中应用最为广泛的超前探测技术,其中超前钻探法是瓦斯地质探测的主要手段[17-18]。

20世纪50年代,在成昆线建设期间我国开始研究隧道施工中的超前物探技术,如凉风垭瓦斯隧道施工中主要以地质法探测山体结构[19]。20世纪60~70年代超前探测技术发展不明显。20世纪80年代以后,超前探测技术在瓦斯隧道施工中得到了初步应用,针对瓦斯隧道开始采用两两结合的预报方法,例如: 大瑶山瓦斯隧道首先引进超前水平钻探技术和浅层地震波反射法[20],杨家峪隧道[21]、缙云山隧道[22]、云台山隧道[23]、中梁山隧道[24]采用地震波反射法为主、地质雷达法为辅的方法提高地质预报的准确性。进入21世纪以来,瓦斯隧道普遍采用含多种方法的综合探测技术,例如: 铜锣山隧道[25]、龙泉山隧道[26]、季家坡隧道[27]、董家山隧道[28]和龙溪隧道[29]。 2020年,李好[30]研发了新型防爆地震仪,它能完全适用于各类瓦斯隧道地震波反射法超前地质预报工作,使地震波反射法实现本质安全;2021年,张平松等[31]提出2种可探测瓦斯突出、冲击地压、突水等动力灾害问题的超前探测技术体系,并指出未来超前探测技术应融合5G 通讯、大数据、云平台等智能技术;2022年,曹安等[32]采用Matlab 软件分析煤层特征,为瓦斯隧道超前探测煤层提供了一种新的手段。

2.2 电气设备与施工机械防爆技术

2.2.1 设备防爆技术的规范变更情况

隧道瓦斯工区的防爆技术对于抑制瓦斯爆炸灾害具有至关重要的作用。《规范》(2002)结合煤矿瓦斯防爆技术提出了隧道不同瓦斯工区的防爆设备。《指南》(2014)新增了微瓦斯工区的设备防爆规定,并且详述了瓦斯工区内的设备用电要求与非防爆型行走式作业机械的使用条件。《规范》(2020)细化了不同瓦斯工区内电气设备的选型要求,并严格规定了机械设备的防爆预警功能和检修充电方式。

2.2.2 设备防爆技术的现场应用及发展情况

瓦斯工区设备防爆技术主要包括电气设备防爆技术和机械设备防爆技术2类。电气设备防爆技术主要包括电气设备选型、电缆布设以及照明灯具选型等方面。机械设备防爆技术分为主动防爆改装和被动防爆改装,施工中常采用主动防爆改装。当前国内施工机械防爆改装主要有3种形式: 车载瓦-电闭锁改装、电气隔爆改装和综合防爆改装。

不同时期瓦斯隧道采用的防爆改装形式占比如图6所示。由图可知,2005—2017年采用电气隔爆改装的瓦斯隧道数量逐渐减少,采用车载瓦-电闭锁改装的瓦斯隧道数量不断增加,采用综合防爆改装的瓦斯隧道数量总体较少。据文献资料可知,我国高瓦斯铁路隧道多采用电气隔爆改装,而高瓦斯公路隧道多采用车载瓦-电闭锁改装,仅少量瓦斯突出隧道采用综合防爆改装形式[33]。

图6 不同时期瓦斯隧道采用的防爆改装形式占比

由图山寺瓦斯隧道和华蓥山瓦斯隧道中的施工机械防爆改装[34-35]可知,车辆防爆改装主要是从进气系统、控制系统、排气系统和电气系统入手,通过安装进气控制阀、检测阀、阻燃器、防爆发电机等方式,达到设备防爆的目的,如图7所示。在此基础上,刘戎等[36]设计了一种智能化防爆装置,该装置在瓦斯爆炸下限的基础上增加了10倍的安全系数,具有更高的实用价值与经济效益。王栋[37]从管理方面着手,提出了隧道瓦斯工区无轨运输的安全风险防控配套管理措施。

图7 车辆防爆改装系统

总体来看,设备防爆技术在瓦斯隧道工程领域得到了较好的应用与发展。具体来说,瓦斯隧道防爆技术呈现3个发展趋势: 1)防爆原理由被动向主动发展; 2)改装方式由单一向综合发展; 3)工程应用由煤矿有轨防爆向无轨防爆发展。

2.3 瓦斯隧道通风技术

2.3.1 瓦斯隧道通风技术规范发展情况

高效通风技术是瓦斯隧道修建的安全保障,一是可以有效排出瓦斯气体,二是可以提供适宜的作业环境。鉴于此,所有的瓦斯隧道规范对于通风技术均作了详细的规定,并不断完善改进,主要表现在以下7个方面。

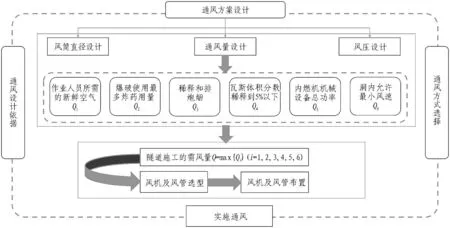

1)风量要求。瓦斯工区施工时的通风量、需风量应按爆破排烟、工作的最多人数、作业机械、最小风速及绝对瓦斯涌出量分别计算,取其最大值作为需风量。需风量、风筒直径和风压的计算值是后续风管及风机选型的重要依据,如图8所示。

2)风管选型。早期规范并未明确规定风管直径,直至《指南》(2014)中增加限定词“大直径”,而《规范》(2020)则严格规定风管直径不宜小于1.2 m。目前工程上普遍采用直径1.8 m的风管。

3)风机选型。瓦斯工区内使用的局部通风机、射流风机均应采用矿用防爆型,对于高瓦斯工区则设置双风机,一用一备。

4)风管布置。《规范》(2002)和《指南》(2014)规定风管安装必须平顺,且风口到开挖工作面的距离应小于5 m; 而《规范》(2020)将风管送风口到开挖工作面的距离调整为不宜大于10 m。

5)风机布置。为避免污风循环,压入式通风机应装设在距洞口20 m洞外或洞内新鲜风流中;而《规范》(2020)将压入式通风机距回风排污口的距离调整为30 m。

6)通风方式。瓦斯隧道主要采用压入式、抽出式、巷道式和混合式4种方式通风,其中压入式通风最为普遍。

7)风速要求。通风风速通常是指隧道内回风流的断面平均风速,瓦斯工区的类别决定通风风速的最低要求。《规范》(2020)中规定微、低瓦斯工区隧道内通风风速分别不应小于0.15、0.25 m/s,高瓦斯工区及瓦斯突出工区隧道内通风风速不应小于0.5 m/s。

图8 瓦斯隧道施工通风方案设计流程

2.3.2 瓦斯隧道通风技术工程应用及发展情况

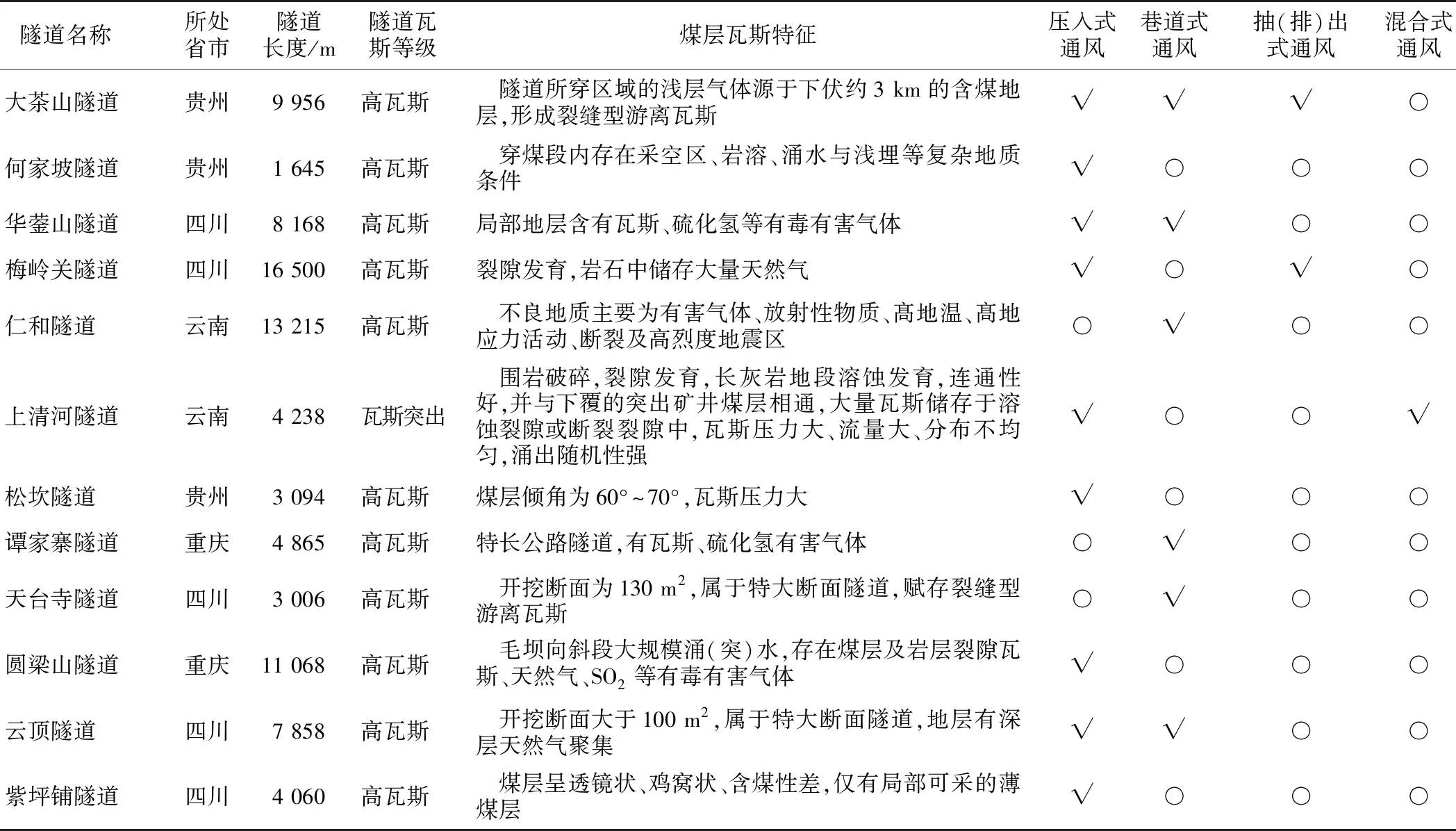

收集到的我国部分瓦斯隧道修建时所采用的通风方式如表2所示。由表可知,目前国内瓦斯隧道施工通风方式中应用最广泛的是压入式通风[38]。该方式在圆梁山、徐家湾、新凉风垭等瓦斯隧道[39-41]施工中取得了良好的通风效果。对于一些长大隧道和高瓦斯隧道则通常采用巷道式通风和混合式通风,例如: 天台寺、云顶高瓦斯隧道采用全负压巷道式通风; 大茶山隧道采用洞外压入式、洞内抽出式及全负压巷道式通风相结合的方式进行通风[42-44]。

表2 我国部分瓦斯隧道修建时采取的通风方式

除此之外: 工程现场应用的通风系统也在不断优化更新,例如: 通风机制造技术、PLC技术、变频节能技术和有源控制技术的深入研究进一步促进了通风系统的发展,逐步解决了隧道内通风系统“监而不控,控而不及”的问题[45]。

国内关于瓦斯隧道通风的科研文献较多。2006年,青山瓦斯隧道[46]施工采用了射流通风技术,成功解决了多作业面通风问题。随着科技强国战略的提出与实施,国内各项技术的研究开始向智能化发展。从2010年开始,工程人员开始细分瓦斯隧道施工阶段,提出了瓦斯隧道分阶段施工通风方案[43],数值模拟软件也开始应用于瓦斯隧道施工通风技术的研究中[47]。近年来,瓦斯隧道施工通风方案的适用性不断增加。2021年,一种针对多阶段、多次揭煤、多工作面的新型施工通风方案应用于长大瓦斯隧道施工中[48]。王林峰等[38]、王阅章[49]利用Fluent软件进行正交试验数值模拟研究,提出了瓦斯隧道施工通风优化设计方案。

由上述发展现状可知,瓦斯隧道施工通风方式逐渐多样化,通风系统由低能高噪向高效环保方向发展,通风方案设计方法由工程经验法转变为“数值模拟+测量试验”为主,通风技术的发展趋于智能化。

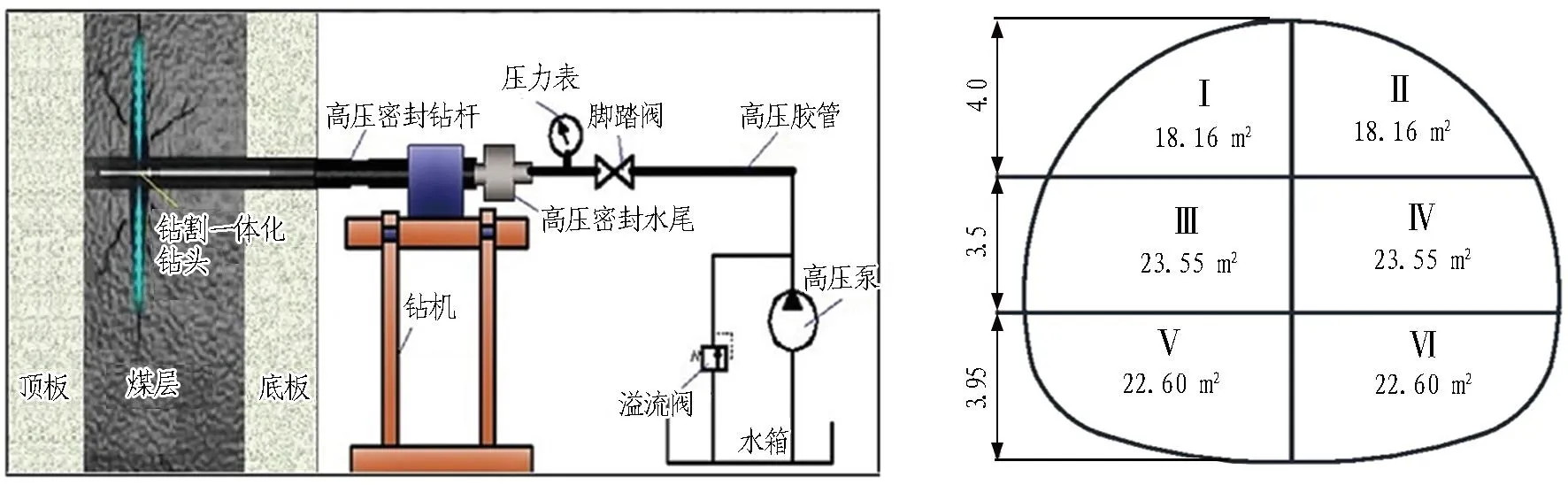

2.4 隧道揭煤防突技术

2.4.1 隧道揭煤防突技术规范发展情况

隧道掌子面揭煤类似于煤矿石门揭煤,该过程中的突出危险不可忽视。目前,隧道掌子面揭煤防突主要借鉴了煤矿的“四位一体”防突技术,即突出危险性预测、防突措施、防突措施效果检验以及安全防护措施。

1)突出危险性预测。《规范》(2002)中规定应在距煤层垂距 5 m 处的开挖工作面打瓦斯测压孔,或在距煤层垂距不小于 3 m 处的开挖工作面进行突出危险性预测;而《指南》(2014)建议将打设测压孔时工作面距离煤层的垂距调整为不小于10 m,将进行突出危险性预测的开挖工作面距煤层的垂距调整为不小于7 m。

2)防突措施。早期规范中只有钻孔排放措施,《指南》(2014)新增了预抽瓦斯、超前管棚、煤体固化等防突措施;《规范》(2020)又新增了水力冲孔防突措施。

3)防突措施效果检验。在铁路瓦斯隧道中防突措施效果检验应在距煤层垂距2 m的岩柱以外进行,而在公路瓦斯隧道中检验应在距煤层垂距5 m以外的工作面进行。

4)安全防护措施。起初规范中并未明确规定揭煤作业中的安全防护措施,直到2019年才正式列出相关内容。

2.4.2 隧道揭煤防突技术的现场应用与发展情况

隧道工程界在借鉴煤矿揭煤防突技术的过程中,逐渐认识到瓦斯隧道施工与煤矿开采在工程性质、断面面积、施工工艺和瓦斯治理方式等多方面存在差异。围绕这些差异,研究人员分别在隧道瓦斯突出危险性预测、瓦斯抽排技术与揭煤施工方法等方面开展了研究。

1)隧道煤层突出危险性预测对于隧道揭煤施工设计极为重要。然而由于隧道施工与煤矿开采存在诸多方面的差异,煤矿开采中所采用的预测体系不完全适用于隧道施工。为了更精确地预测隧道煤层的突出危险性,研究人员采用突变理论、属性数学理论、层次分析法和三级模糊综合评价法等非线性数学方法[50-52]进行了预测,取得了一定的预测效果。

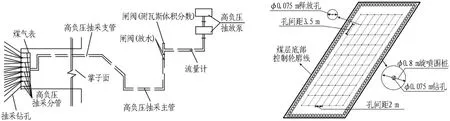

2)瓦斯抽排是隧道揭煤防突的核心措施,瓦斯抽排的效果与效率直接影响隧道揭煤的安全性与经济性。目前,隧道抽放施工常采用穿层网格预抽技术,其可以对多煤层实现整体一次性抽放。另外,大量学者开始对隧道瓦斯抽放系统与钻孔布置方式进行优化设计,成果如图9(a)与9(b)所示,并取得了良好的抽放效果[53-56]。但是,隧道煤层普遍具有透气性差、抽放难度大等问题。围绕这一难题,研究人员开始采用水力割缝等方式来增加隧道煤层的透气性,如图9(c)所示,结果表明这些增透措施能够极大提高瓦斯抽采效率[57-59]。

3)揭煤施工是隧道安全穿越煤层的关键技术。早期,我国瓦斯隧道主要借鉴煤矿的石门揭煤方法,采用全断面方式揭穿煤层[60]。随着隧道开挖断面和横向跨度的不断增大,研究人员开始研究针对大断面隧道的特殊揭煤防突技术[61-63],采用图9(d)所示的六部法分次揭开煤层,可以降低对围岩的扰动,减小瓦斯突出风险。同时,考虑到隧道断面较大,揭煤防突的临界安全岩柱与煤矿石门揭煤存在一定差异,研究人员采用数值模拟等手段对隧道揭煤防突的安全岩柱厚度进行了研究,获得了最佳的安全岩柱[64-66],并在此基础上提出了揭煤取样的新工艺[67],为瓦斯隧道安全高效揭煤提供了新思路和新方法。

(a) 隧道瓦斯抽采系统及钻孔布置图 (b) 煤层底部旋喷围桩及桩内释放孔布置图

(c) 射流割缝导向系统图 (d) 某隧道揭煤步骤图(单位: m)

由于地质条件复杂、地勘资料无法全面覆盖等原因,现场施工过程中经常会出现掌子面瓦斯体积分数无预见性超限,给隧道施工带来巨大挑战。本文在重庆鸡鸣瓦斯隧道的工程实践基础上,提出了针对隧道突遇煤层的揭煤防突工作流程(如图10所示),增加了突遇煤层瓦斯后的处置措施。该技术流程已成功应用于鸡鸣隧道,取得了较好的效果,进一步完善了隧道揭煤流程。

图10 隧道揭煤防突工作流程

2.5 瓦斯监测与监控技术

2.5.1 瓦斯监测与监控技术规范变更情况

《指南》(2014)明确规定,隧道瓦斯监测需采用自动监测与人工检测相结合的方式,对于微瓦斯与低瓦斯工区宜采用人工检测为主的方式,对于高瓦斯与瓦斯突出工区应采用自动监测为主、人工检测为辅的瓦斯监测方式。在此基础上,《规范》(2020)将低瓦斯工区的瓦斯监测方式更改为“宜采用自动监测与人工检测相结合的方式”,提高了低瓦斯工区的瓦斯监测精度。

2.5.2 瓦斯监测与监控技术的工程应用及发展情况

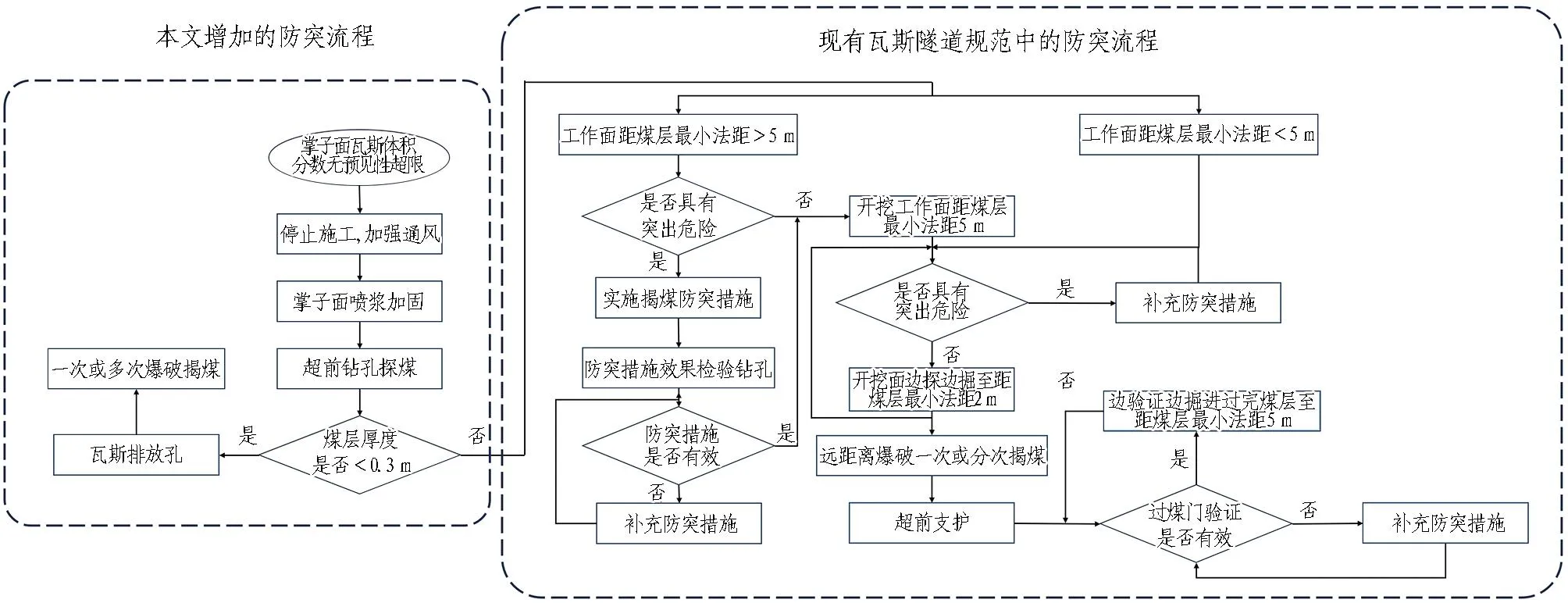

当前,瓦斯隧道主要采用煤矿行业的瓦斯监测与监控系统,包括有毒有害气体监测、人员定位管理、视频监控与门禁系统等。其中,瓦斯体积分数是该系统监测的重点内容,也是隧道安全施工的保障。本文通过数值模拟发现,瓦斯气体从隧道掌子面不同位置涌出后,向洞外扩散的路径大致可以划分为3个阶段。第1阶段为瓦斯聚集阶段,具体表现为瓦斯自掌子面涌出后在一定轴向距离L处聚集于风筒对侧的拱腰处(L为隧道内某断面与掌子面的距离),形成圆饼状的瓦斯分布范围;第2阶段为瓦斯扩散阶段,具体表现为瓦斯自风筒对侧的拱腰聚集处向隧道中上部扩散,形成条带状的瓦斯分布范围;第3阶段为瓦斯稳定分布阶段,具体表现为瓦斯自中上部条带状分布区域向隧道拱顶扩散,最终聚集于隧道拱顶稍微偏向风筒对侧处,直至排出洞外[68-70]。

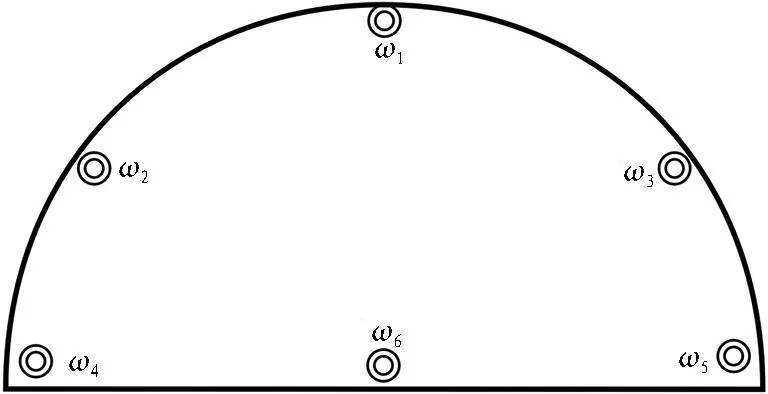

根据上述模拟结果,本文提出对隧道内瓦斯传感器的位置进行适当修正,从而更加准确地掌握隧道内瓦斯聚集的程度,避免瓦斯超标带来的危害。瓦斯传感器布置示意如图11所示。在原有瓦斯传感器T1、T2和T3的基础上,在风管对侧与掌子面的距离l为0.4H~1.3H且小于10 m的断面处增加1台瓦斯传感器T(H为隧道设计高度)。该传感器紧贴隧道壁面,距离隧道底面的高度h为0.2H~0.5H。该传感器通过线缆与钻爆台车上的T3传感器连接,然后通过无线收发器向隧道洞外传递信号。位于钻爆台车上的瓦斯传感器T3从距离拱顶0.3 m降低至距离拱顶0.2H以内。除此之外,T1、T2瓦斯传感器在原设计位置的基础上向风管对侧偏移0.5 m。

(a) 隧道瓦斯传感器布置平面图

(c) 其他监测断面瓦斯传感器布置图

虽然目前已有许多学者对瓦斯隧道的监测工作进行了相关研究[70-72],物联网技术、感知层技术等正在兴起,工程领域内的瓦斯智能管控平台也在不断完善,但是国内关于瓦斯隧道安全监控系统的研究不够深入,主要存在如下问题: 定位范围及精度受限、监测设备成本高、未形成与隧道工程特点相符的瓦斯监测体系等。

3 瓦斯隧道施工主要问题探讨

3.1 基于绝对瓦斯涌出量的瓦斯工区等级评价方法

瓦斯工区等级是隧道设计与施工的基础依据,也是施工安全与成本控制的关键因素。目前,施工阶段的隧道瓦斯工区等级评定指标主要采用绝对瓦斯涌出量Q绝。对于双车道隧道施工,当0 m3/min

根据中华人民共和国交通运输部等现行规范的规定,隧道绝对瓦斯涌出量可通过式(1)计算获得。

Q绝=Avω。

(1)

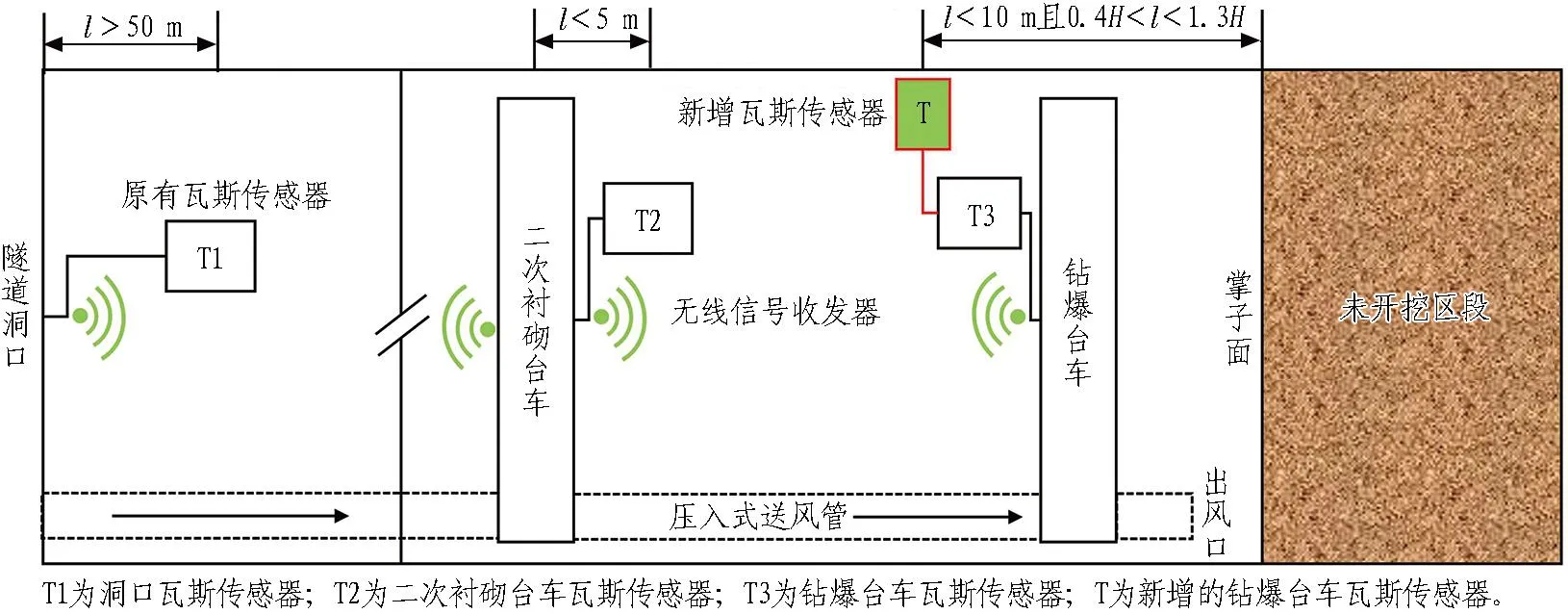

式中:A为隧道断面面积, m2;v为该断面处的平均风速,m/s;ω为该断面处的平均瓦斯体积分数,%。其中,平均风速v与平均瓦斯体积分数ω可通过图12所示的方法检测获取。

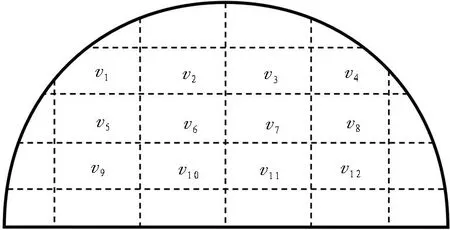

对于平均风速,选取风流稳定的隧道断面,首先,按照图12(a)所示的布局分别检测出1—12方格内的风速vi(i=1,2,3,…,12);然后,通过算术平均法计算出该断面的平均风速v。对于平均瓦斯体积分数,在上述同一断面处按照图12(b)所示的布局分别检测出1—6位置的瓦斯体积分数ωj(j=1,2,3,…,6),同样采用算术平均法计算出平均瓦斯体积分数。最后,将检测获取的平均风速与平均瓦斯体积分数代入式(1)中计算获得绝对瓦斯涌出量。在工程实践中,隧道宽度通常在10 m以上,高度通常在8 m以上,断面面积可达百余m2。采用图12的布局来检测平均风速与平均瓦斯体积分数时,其空间布局很难精确定位;同时,测试非常耗时,期间经常有工程车辆出入。因此,现行规范所规定的隧道绝对瓦斯涌出量检测方法几乎不能有效开展。

(a) 风速测点布置示意图

(b) 瓦斯体积分数测点布置示意图

鉴于上述检测难题,工程界对上述方法进行了改进,只检测隧道拱顶下方约30 cm处的风速与瓦斯体积分数,并将该点的检测值作为该断面的平均风速与平均瓦斯体积分数。通过多次现场检验与数值模拟分析发现,该方法所获取的绝对瓦斯涌出量与真实值的误差可达1个数量级以上。目前,瓦斯隧道施工大多采取这种以点代面的方法来获取绝对瓦斯涌出量,进而评定瓦斯工区等级,极其不利于瓦斯隧道的安全施工与成本控制。

综上可知,采用现行规范所规定的方法和工程实践中的简化方法均难以准确获取大断面隧道的绝对瓦斯涌出量,进而难以准确评定瓦斯工区等级。因此,大断面隧道绝对瓦斯涌出量检测原理与技术手段是制约瓦斯工区等级评定的瓶颈。为了克服该难题,众多研究者尝试采用吨煤瓦斯体积、瓦斯压力、钻孔瓦斯体积分数等煤层瓦斯参数,并借助熵权物元可拓模型等非线性数学模型来间接预测大断面隧道绝对瓦斯涌出量,获得了较好的测试结果[73-77]。但这种间接预测方法对基础参数与数学模型的依赖程度较高,且计算过程复杂,较难快速应用于工程现场。

3.2 隧道施工阶段瓦斯工区等级动态调整机制

隧道瓦斯工区等级评定借鉴了煤矿瓦斯等级鉴定方法。但煤矿瓦斯等级鉴定的区域是开采巷道,包括进风巷、回采工作面、回风巷等。这些巷道的壁面主要为煤炭,回采过程中的瓦斯涌出量相对较稳定。虽然隧道穿越煤层施工类似于煤矿石门揭煤,但该过程中的绝对瓦斯涌出量随着揭露煤层的情况而呈现明显的波动特征。

图13示出天城坝隧道穿越煤层过程中掌子面瓦斯体积分数随时间的变化规律。依据设计文件并结合现场监测参数,天城坝隧道施工自0时刻起进入煤层,历时202 d穿过煤层。期间,隧道施工全部按照高瓦斯工区设计,风机一直按照设计的最大绝对瓦斯涌出量进行送风,电气设备与燃油机械严格按照最高防爆级别进行改装,动火作业全程实行审批制度,其他安全保障措施全程提升至最高级别。虽然天城坝隧道施工安全系数有所提高,但是隧道施工周期和施工成本也大幅增加。

图13 天城坝隧道穿越煤层过程中掌子面瓦斯体积分数随时间的变化曲线

由图13可以看出,施工期间瓦斯体积分数呈现较大波动性,202 d中共有37 d瓦斯体积分数超过规定的临界值0.5%,约占设计高瓦斯工区施工总时长的18%,其中达到高瓦斯工区的天数只有3 d,占总时长的1%左右,其余34 d为低瓦斯工区。由此可知,施工过程中真正的高瓦斯工区时长非常短,而绝大部分时间(约占总时长的82%)均为微瓦斯工区施工。

另外,在隧道揭煤的不同施工工序掌子面的瓦斯体积分数也有很大差异。本文选取天城坝隧道揭煤过程中的6个掌子面(编号为1#,2#,3#,…,6#),分析6个掌子面在打钻、放炮、出渣、立架与喷浆过程中的瓦斯体积分数变化规律,结果如图14所示。由图可知,6个掌子面的总瓦斯体积分数有较大波动,与图13规律一致。每个掌子面施工过程中,放炮后的瓦斯体积分数最高,而立架与喷浆过程中的瓦斯体积分数普遍较低。

图14 不同施工工序时掌子面瓦斯体积分数变化规律

综上可知,隧道穿越煤层过程中瓦斯涌出量具有波动性,全程按照高瓦斯工区设计与施工并不科学,将极大增加施工成本并延误施工工期。针对这一问题,已有研究者从施工阶段、作业顺序、资源配置等方面开展了隧道瓦斯工区等级动态调整研究[78-79],给出了一些建议和方法。但这些方法尚不够全面,目前仍需要更加系统的隧道瓦斯工区等级动态调整机制。未来可以基于多个瓦斯隧道工程实例,分析研究隧道瓦斯工区等级划分的影响因素,寻求新的评价指标,完善瓦斯工区等级划分评价体系,以便于今后瓦斯隧道内施工方案的动态调整,在保证施工安全的前提下实现工程经济效益最大化。

4 结论与展望

本文对我国瓦斯隧道施工现状进行了统计分析,并对瓦斯隧道施工关键技术的应用及发展情况开展了讨论,在此基础上提出了制约瓦斯隧道安全高效施工的主要问题,主要结论如下。

1)我国瓦斯隧道的主要特征为:瓦斯工区里程长、瓦斯等级高、多分布于中西部地区;瓦斯隧道事故危害性大,主要事故类型为瓦斯燃烧、瓦斯爆炸、瓦斯突出、瓦斯中毒窒息,其中瓦斯爆炸事故最易发生。今后应加强瓦斯隧道瓦斯爆炸事故的预防。随着瓦斯隧道相关规范的颁布实施以及施工技术的进步,国内瓦斯事故发生率总体呈下降趋势。

2)隧道瓦斯工区关键施工技术主要有超前探测技术、电气设备与施工机械防爆技术、安全通风技术、揭煤防突技术、瓦斯监测技术等,各项技术在工程实践中取得了许多阶段性成果,但是总体信息化、自动化程度不高。

3)鉴于隧道的施工特征,隧道绝对瓦斯涌出量测定方法与隧道施工瓦斯工区等级动态调整机制仍是制约隧道安全高效施工的主要问题。

瓦斯隧道一直是我国中西部地区交通建设的控制性工程,其施工与运营阶段均会存在瓦斯风险。目前亟需从煤矿瓦斯防治基础理论与技术出发,综合考虑隧道施工特征,开展隧道瓦斯防治专题研究,并应借助大数据、物联网等先进的信息技术,推进施工机械设备的一体化、智能化,实现智能建造;还应进一步完善瓦斯隧道设计与施工规范,为我国瓦斯隧道的安全高效施工提供理论与技术支撑。