LNG管道非满液预冷过程应力和变形模拟

许 俊, 陈 灵, 汪冬冬

(1.合肥合燃华润燃气有限公司, 安徽 合肥 230075; 2.安徽工业大学 能源与环境学院, 安徽 马鞍山 243002)

1 概述

天然气液化有利于远距离运输和储存,但其要求和安全风险也相应提高[1]。管道的应力和变形是衡量安全性最重要的指标,它是由温度载荷和压力载荷的作用共同决定的[2]。管道运行前缓慢通入低温LNG进行预冷,管道可能由于应力发生弯曲或收缩变形[3]。应力和应变的累积会增加管道的疲劳破坏风险,引发管道的塌陷、断裂或泄漏等严重问题。

LNG管道热应力和变形研究主要聚焦于管道温度场及其产生的应力和分布情况,对LNG管道变形情况研究比较少。苏鹏等[4]对LNG管道及其保冷层进行了稳态温度场和热应力场模拟,发现随着半径减小,温度梯度逐渐增加,且材料的热应力与温度梯度成正比,得出管壁与保冷层交界面热应力最大达到2 265 MPa。张宏志等[5]研究了气态工质预冷过程的温度和应力分布,发现不同流速的管道温降速度均先较快后趋于平缓,且随流速增大,管道温降速率、热应力和轴向收缩位移也增大,在其研究中10 m长一端固定管道最大轴向位移约为10 mm,最大热应力为442 MPa。卢超等[6-7]将LNG管道冷却过程分为气体预冷和液体冷却两个阶段,发现气体质量流量越大,壁面温度下降越快,液体冷却过程考虑了液面高度对壁温的影响,非满液状态下管道顶底部温差超过30 ℃。严俊伟等[8]同样发现液体预冷时管道顶部和底部存在温差,最大温差达27 ℃。王长振等[9]计算了不同工况下LNG低温管路系统的应力情况,发现低温管路中最大应力主要出现在弯头、固定支座等约束处,最大热应力达到181.6 MPa。余红梅等[10]建立了低温管道预冷的气液同速分层流动模型,结果反映管道截面含液率是影响管壁温降速率、顶部和底部温度分布的重要因素,含液率较高时,管道温降速度较快,管壁顶部和底部的温差较小。陈团海等[11]基于单向流固耦合分析了LNG管道进料过程应力变化,最大等效应力随时间先增大后减小,最大值为110 MPa。

为了探究LNG管道液位相对高度对管道应力和变形的影响,本文结合某燃气公司LNG管道,利用ANSYS软件对不同液位相对高度的管道结构进行三维瞬态温度场分析,而后将温度场分析结果和流体对管道内壁压力传递至结构分析模块,得出其应力和变形情况,进一步论证现场预冷变形的规律,对后续低温管道预冷优化和热补偿结构设计提供理论依据。

2 LNG管道计算模型

2.1 物理模型、边界及初始条件

① 物理模型

选取内直径为155.5 mm,外直径为168.3 mm,管道壁厚6.4 mm,管长10 m水平直管为研究对象,管道材质为06Cr19Ni10。管道材料参数见表1。利用ANSYS(软件)建立管道模型,求解温度场和压力场,使用欧拉多相流中的VOF模型,采用层流模型和SIMPLEC算法。LNG管道物理模型见图1。管道沿x方向为管道长度方向。

图1 LNG管道物理模型(软件截图)

表1 管道材料参数

② 边界条件及初始条件

a.由于实际LNG管道存在保冷层,管道外壁面隔热效果较好,将管道外壁面和管道左右两端面设置为绝热面。

b.假设管道内壁为无滑移边界条件,在流体-固体界面处设置耦合传热面。

c.假设LNG为纯液态甲烷,初始温度-160 ℃,环境温度和管道初始温度皆为26.85 ℃。管道内未充液态LNG部分为纯氮气,管道内压力3 MPa,管道内空气温度与初始管道温度相同,为26.85 ℃。假设在整个预冷过程中LNG不发生气化,且处于静止状态。

d.初始时刻设置不同LNG液位相对高度,文中定义液位相对高度为液位相对高度占管道内直径的比例。时间步长为1 s,单位时间步长内最大迭代20次(能量方程的计算残差达到10-6),达到1 800 s时停止计算。计算完成后,将管道温度载荷及压力载荷求解数据传递至瞬态结构模块以求解固体结构场。结构计算中采用和流场计算相同的网格、时间步长和计算时间以保证计算精度。

e.在管道左右端面中应用位移约束限制其y方向自由度,重力竖直向下,且应用于整个管道模型。

2.2 网格独立性检验和模型验证

在LNG与管道内壁面接触的区域进行了边界层加密,选取LNG液位相对高度40%的工况验证网格独立性。通过比较不同网格数量下LNG管道发生的最大总变形量(x、y、z3个方向变形量的矢量和)和产生的最大等效应力验证网格独立性。得出当网格数量多于123×104时,网格数量增加对最大总变形量和最大等效应力几乎没有影响。因此,在模型中使用的网格数量为123×104。

通过将管道径向变形量模拟数据与笔者单位提供的现场实际数据对比验证模型,得出管道最大径向变形量模拟数据与实际数据的最大相对误差绝对值不超过8.75%,模型满足要求。

3 数值模拟结果及分析

本文将与LNG接触的管道内壁定义为管道下表面,未接触LNG的管道内壁为管道上表面。

3.1 管道温度分析

① 管道上表面平均温度

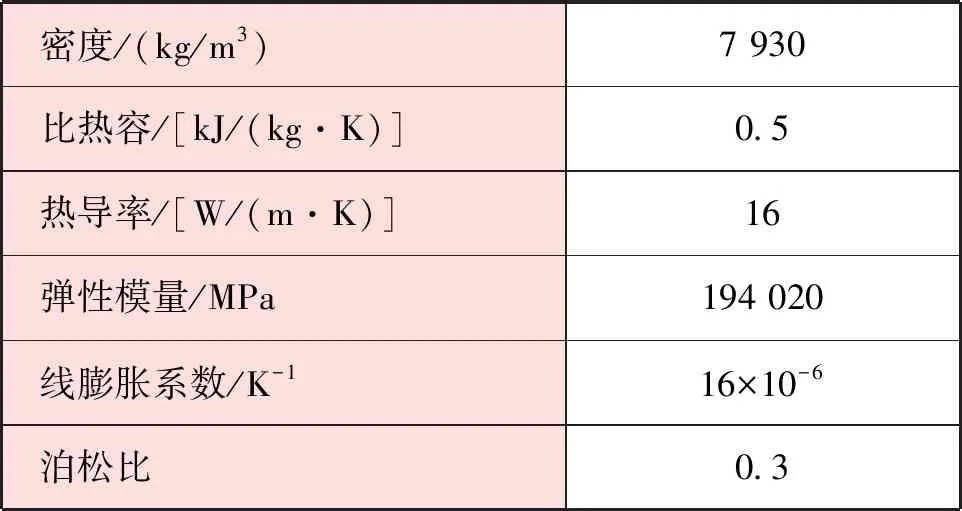

不同液位相对高度管道上表面平均温度随时间的变化见图2。

图2 不同液位相对高度管道上表面平均温度随时间的变化

由图2可以看出,不同液位相对高度管道上表面平均温度随时间不断降低,且LNG液位越高下降速率越快。因为管道下表面与LNG直接接触,平均温度相较于管道上表面平均温度始终更低,管道上表面热量不断以导热的方式向下表面传递。液位越高,LNG与管道内壁接触面积越大,低温区域面积随之增大,管道下表面包含的较多冷量作用于面积较小的管道上表面,则管道上表面平均温度下降速率加快。

② 管道下表面平均温度与热流密度

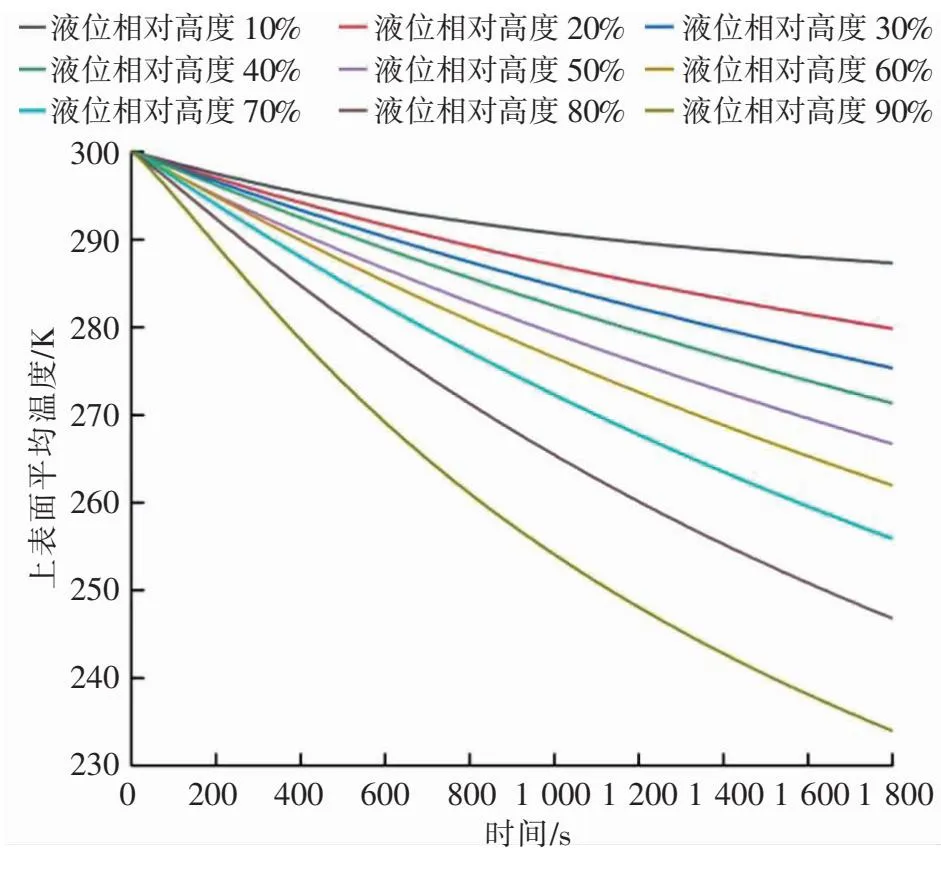

不同液位相对高度管道下表面平均温度随时间的变化见图3。液位相对高度10%工况管道下表面平均热流密度随时间的变化见图4。

图3 不同液位相对高度管道下表面平均温度随时间的变化

图4 液位相对高度10%工况管道下表面平均热流密度随时间的变化

由图3可以看出,管道下表面平均温度变化可分为2个阶段:在大约500 s内,温度下降较快,而后逐渐趋于平缓,甚至液位相对高度10%工况出现温度上升的情况。值得注意的是,液位相对高度为10%工况,500 s后管道下表面平均温度出现上升趋势。因为液位较低,LNG所含冷量较少,管道下表面热量不仅向LNG传递,也接收来自管道上表面以导热方式传递的热量。当管道上下表面导热量大于LNG和管壁换热量时,管道下表面表现为被管道上表面加热,温度上升。

图3放大图显示了在300 s内管道下表面平均温度下降速率并非与液位相对高度正相关,液位相对高度50%工况下降速率最快。当液位较高时,LNG需要冷却的管道面积较大,管道下表面温降速率减缓。当液位较低时,LNG所含冷量较小,来自管道上表面的导热减慢了管道下表面温降速率。因此液位过高或过低都会减慢管道下表面温降速率。而300 s后液位相对高度越高,管道下表面平均温度越低,此时LNG所含冷量对管道下表面平均温度起决定作用。

由图4可以看出,约300 s时管道下表面热流密度降至2 kW/m2,管壁与LNG对流换热减弱。

③ 管道温度分布

为了探究液位相对高度对管道温度分布的不均匀性的影响,分析不同时刻管道上下表面平均温度温差。选取管道截面局部温差(指截面最高温度与最低温度之差)最大时温度分布云图,见图5。图中色阶图图例数值相应的单位为℃。

由图5可以看出,随液位相对高度升高,管道下表面的面积逐渐增大,最低和最高温度分别出现在管道底部和顶部。根据模拟结果,液位相对高度40%时管道上下表面平均温度最大温差为45.79 ℃;液位相对高度10%和90%工况下管道上下表面平均温度最大温差较小,分别为32.54 ℃和32.12 ℃,管道上下表面平均温度最大温差随液位相对高度升高呈现先增大后减小的趋势。

经以上分析,可以得出液位相对高度直接影响管道整体温度场分布,液位相对高度越高,管道下表面面积越大,上表面面积越小。管道上下表面平均温度最大温差随液位相对高度升高呈现先增大后减小的趋势,液位相对高度40%时管道上下表面平均温度的最大温差为45.79 ℃,最大局部温差达66.06 ℃,局部温差变化趋势与平均温度最大温差相同。

3.2 管道应力分析

管道两端给定y方向位移约束,在温度及压力载荷的共同作用下,模拟分析不同液位相对高度下应力分布。定义同一液位相对高度工况,在模拟时间内(0~1 800 s)的最大应力为应力峰值,不同液位相对高度工况的应力峰值的最大值为最大应力峰值。

分析得出管道两端出现应力集中。最大应力峰值出现在液位相对高度60%时,为305.19 MPa。对于各不同液位相对高度,应力峰值均出现在管道两端内壁面底部。随液位相对高度升高,应力峰值先迅速增大而后缓慢减小。且液位越高,管道两端面整体受应力影响的面积越大。

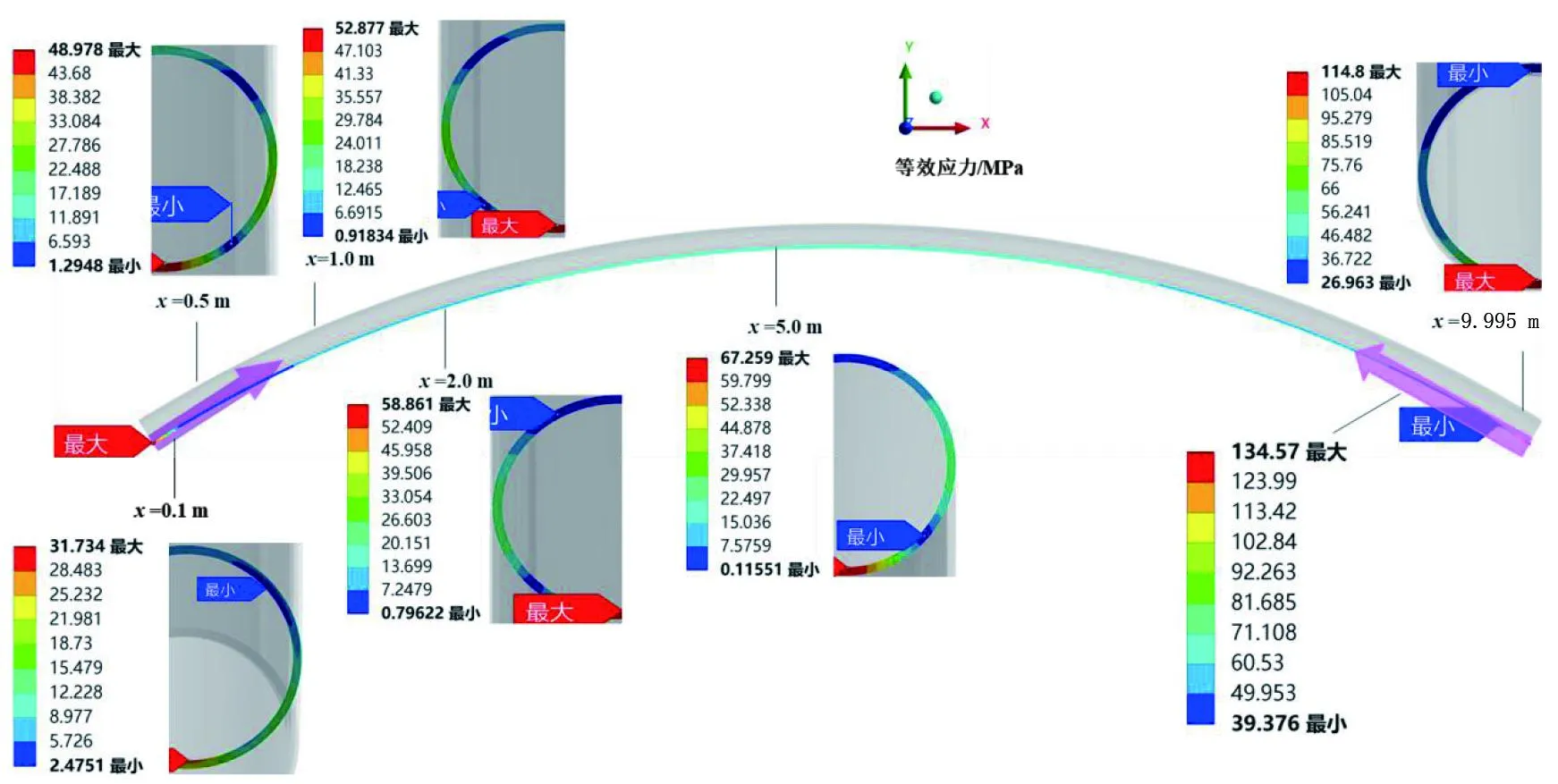

液位相对高度10%工况,达到应力峰值时,管道下表面最低点及各截面应力分布见图6,截面色阶图图例中数值相应的单位为MPa,图例中的最大、最小指该截面应力最大值、最小值。由于应力分布相对管道轴截面对称,因此截面取半圆环;应力分布相对管道中截面同样对称,因此x=0.005 m截面与x=9.995 m截面应力分布相同。

图6 液位相对高度10%时管道下表面最低点及各截面应力分布(软件截图)

由图6可以看出,在管道下表面最低点,除管道两端约束附近(x=0.005 m与x=9.995 m)存在一个较小区域高应力区,管道中间部分截面应力高于两端。由于温度载荷和压力载荷直接作用于管道内壁底部,因此管道内壁底部应力较高。

液位相对高度10%、90%时管道下表面最低点应力(即本案例下的应力峰值)分布见图7。

图7 液位相对高度10%、90%时管道下表面最低点的应力分布

由图7可以看出,液位相对高度90%时,管道下表面最低点的应力在x=0 m、x=10 m处相等,且为最大值,为260.17 MPa,高位于液位相对高度10%的工况。在x=2~9 m时,液位相对高度10%的管道下表面最低点的应力比液位相对高度90%的工况高出约48 MPa。这是因为液位较高时,管道受到较大的温度载荷及压力载荷,在重力作用下此载荷易在约束处产生较大应力。液位相对高度90%时由于LNG几乎充满整个管道,因此管道上下表面温度不均匀性降低,管道中间部分应力则大大减小。而液位较低时,温度载荷及压力载荷作用于管道下表面最低处,此区域与其他部分温差较大,因此管道中间部分应力高于液位较高工况。

3.3 管道变形分析

在LNG进入管道后,管道上下表面形成非均匀温度场,导致管道上下表面冷缩不一致。在管道两端约束作用下,表现为管道整体在x方向少量缩短,在y方向向上拱起,在z方向基本无变形。本文将管道在y方向变形量称为径向变形量。

① 径向变形量

模拟过程中,不同液位相对高度下径向变形量出现最大值时,选取该时刻的管道径向变形量进行分析,不同液位相对高度下管道径向变形量沿管道长度方向的分布见图8。

图8 不同液位相对高度下管道径向变形量沿管道长度方向的分布

由图8可以看出,随液位相对高度增加,管道不同位置处径向变形量均先增加后减小。最大径向变形量出现在液位相对高度40%时,最大径向变形量为68.753 mm。

② 总变形量

由于管道整体温度分布的非均匀性,为了进一步探究温度分布对总变形量的影响,采用管道上下表面平均温度最大温差定量分析管道整体温度的非均匀性。管道最大总变形量和管道上下表面平均温度最大温差随液位相对高度的变化见图9。

图9 管道最大总变形量和管道上下表面平均温度最大温差随液位相对高度的变化

由图9可以看出,液位相对高度90%、10%工况最大总变形量分别为26.493、29.879 mm,液位相对高度90%情况下最大总变形量比液位相对高度10%情况小3.386 mm。最大总变形量曲线与管道上下表面平均温度最大温差曲线变化趋势相似。

除液位相对高度80%外,液位相对高度10%与90%管道上下表面平均温度最大温差相差0.42 ℃,液位相对高度20%与70%管道上下表面平均温度最大温差相差0.13 ℃,液位相对高度30%与60%管道上下表面平均温度最大温差相差0.13 ℃。上面几种工况管道上下表面平均温度最大温差十分接近,不同液位相对高度下LNG对管道所施加的温度载荷具有相似性,温度载荷是影响管道变形的主要原因。

4 结论与建议

① 液位相对高度直接影响管道整体温度场分布,液位相对高度越高,管道下表面面积越大,上表面面积越小。管道上下表面平均温度最大温差随液位相对高度升高呈现先增大后减小的趋势,液位相对高度40%时管道上下表面平均温度最大温差为45.79 ℃,最大局部温差达66.06 ℃,局部温差变化趋势与平均温度最大温差相同。

② 不同液位相对高度下最大应力峰值出现在液位相对高度60%时,为305.19 MPa,应力峰值均出现在管道两端内壁底部。随液位相对高度升高,应力峰值先迅速增大而后缓慢减小。

③ 随液位相对高度增加,管道不同位置处径向变形量均先增加后减小。最大径向变形量出现在液位相对高度40%时,最大径向变形量为68.753 mm。

④ 最大总变形量随液位相对高度变化曲线与管道上下表面平均温度最大温差随液位相对高度曲线趋势相似。

⑤ 液位相对高度10%与90%工况的管道上下表面平均温度最大温差十分接近,液位相对高度20%与70%工况、液位相对高度30%与60%工况亦然。不同液位相对高度下LNG对管道所施加的温度载荷具有相似性,温度载荷是影响管道变形的主要原因。

⑥ 建议LNG管道预冷时进一步减小管道液位相对高度,适当延长预冷时间,以减小应力荷载带来的管道变形。