基于恒定功率的热式流量计设计与测试

罗 莉,冯全源,何 璇,刘 彬

西南交通大学微电子研究所

0 引言

随着工业的发展,对流量测量精度要求不断提高,现阶段大多数的流量计已经无法满足精准检测气体流量的要求。因此,设计高精度微型流量计具有重要意义。

气体流量测量的方式有多种,如科式流量计[1]、热式流量计[2]、差压式流量计[3]等。热式流量计凭借精度高、压损小、测量范围大和节能等[4]优点被广泛应用。学者对提高热式流量计精度的方法展开了研究。王渊等[5]利用决定系数评估多元线性回归模型,对温度耦合效应进行补偿,能将测量误差减小到1.5%以内。A.J.Molona等[6]设计了一种带有多个温度传感器的插入式流量计,通过3个下游传感器校正量热法对流体温度的依赖性,提高了仪表的精度。P.Y.Zhang等[7]在管道中设置2个温度传感器来加热测速传感器,该流量计测量相对误差率在1.5%以内。顾宇等[8]分析了环境温度对恒功率热式流量计的影响,设计了一种多项式拟合补偿算法,测量精度达到1.5级。G.Benincasa等[9]研究了不同工作模式的热式流量计在恶劣工况下的性能,提出了一种不确定度量化的方法来确定风速计的工作点并设计相应的信号采集元件。热式流量计有恒温差和恒功率2种工作模式,相比恒温差式,恒功率模式电路结构比较简单,流量测量范围更大,且不用考虑环境变化情况均可以保证加热电阻释放的热量恒定[10]。但恒定功率热式流量计受到环境温度影响严重,提高其测量精度具有一定难度。因此,本文将对恒功率工作模式下的热式流量计进行研究。

本文设计了恒功率模式下的热式流量计,并设计了一种数字校准方法,减小环境温度对测量值的干扰,从而提高测量精度。利用探头采集的输出信号进行数字校准,验证数字校准方法对温度漂移问题的补偿效果。采用音速喷嘴法燃气表检验装置对流量计进行流量准确度检测,判定流量计性能。

1 热式流量计原理

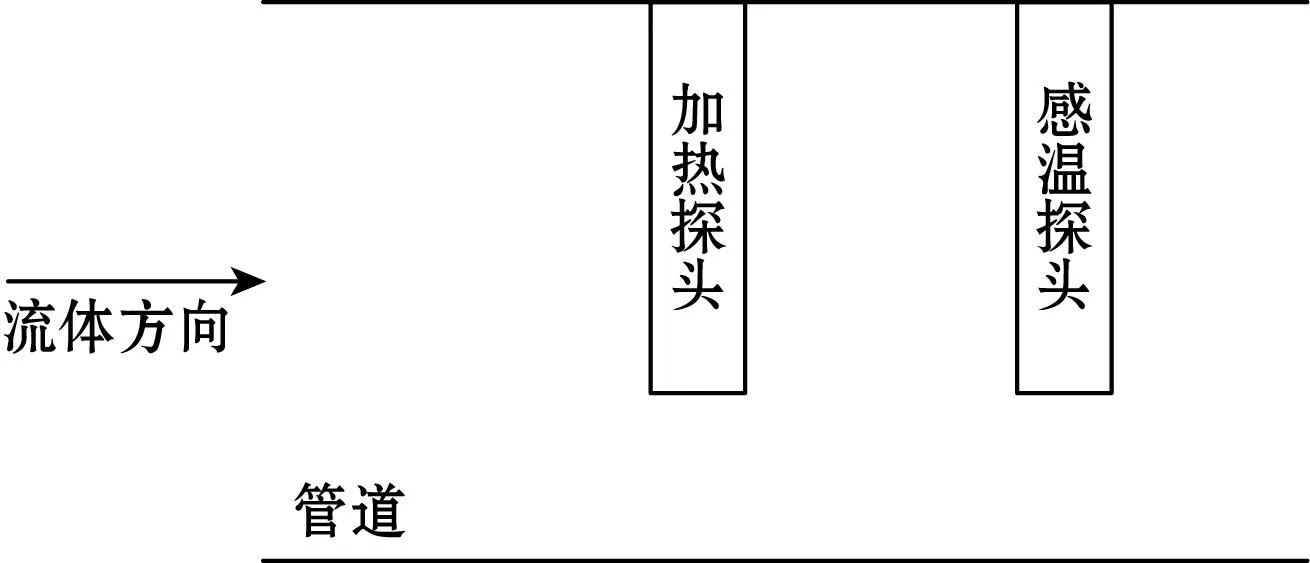

热式气体质量流量计的原理基于金式定律[11],传统热式流量计由一个加热探头和一个感温探头组成,如图1所示。

图1 流量传感器组成

加热探头被加热到恒定温度,该温度高于流体温度。流体流过传感器时,将导致传感器周围热量的变化。通过测量传感器的温度变化推算出流量的大小,流量越大,带走的热量也越多[12]。在热平衡条件下,根据对流传热关系,可以得到热平衡方程为

P=h(v)·πld·(KP-Kh)

(1)

式中:P为加热电阻的加热功率;h(v)为对流传热系数;l为加热探头的长度;d为加热探头的直径;Kp为加热探头释放的开尔文温度;Kh为流体的开尔文温度。

当流量计探头尺寸固定,热平衡关系由对流换热系数h(v)决定。对流换热系数h(v)与努塞尔数Nu有以下关系:

(2)

式中λf为导热系数。

根据Kramer提出的流量传感器的普遍相关性,努塞尔数可以表达为

Nu=0.42Pr0.2+0.57Pr0.33Re0.5

(3)

式中:Re为雷诺数;Pr为普朗特数。

Pr和Re的表达式为:

(4)

(5)

式中:μ为动态粒滞度;Cp为恒压比热容;ρ为被测流体密度;v为被测流体的流速。

由式(2)~式(5)得对流换热系数为

(6)

假设气体组分不变,则A、B为常数,式(6)简化为

(7)

式中:

(8)

(9)

将式(7)代入热平衡方程式(1),可以得到流量与温度变化的关系为

(10)

式(10)表明,当P和Kp为恒值,即加热功率恒定、加热探头释放的温度恒定时,Kh和v具有单调函数关系。因此,流量越大,环境流体吸收的热量就越多,感温探头获得的热量也就越少。

2 流量计结构与数字校准方法

热式流量计系统由测量模块、转换模块和主控设备组成。流量计系统整体框架如图2所示。测量模块进行流体速度和环境温度的测量,测量得到的模拟信号通过模数转换模块得到数字信号,模拟数字转换器(analog-to-digital converter,ADC)和主控设备之间通过串行外设接口(serial peripheral interface,SPI)协议进行通信;主控设备对采集得到的电压信号进行数字校准并计算流量,最后将流量值发送显示到终端。

图2 系统框架图

2.1 流量计结构

在实际应用中,感温探头的温度除了受到加热探头释放的热量影响,还会受到周围环境温度的影响。当环境温度发生变化时,感温探头检测出来的流量值会发生温度漂移现象,因此,传统的双探头热式流量计无法满足测量精度要求。本文测量电路在传统的流量计电路基础上增加了环境探头,解决了传统双探头温度漂移面临的测量精度低的问题。

测量模块电路如图3所示。传感器探头采用负温度系数热敏电阻(negative temperature coefficient,NTC),其与铂热电阻相比可以实现高测量精度和线性度。R1、R2为定值电阻,Tt、Th为温度传感元件,Tw为加热元件,VCC为4.096 V。

图3 流量计测量部分电路

根据测量电路原理,可得电压与电阻之间的关系为:

(11)

(12)

式中:Et为感温探头测量得到的流速输出电压;Eh为环境探头测量得到的环境输出电压。

测量模块如图4所示,流体管道内由3个传感探头组成,分别为加热探头、感温探头和环境探头。加热探头受到恒定功率作用,保持对外释放温度稳定。感温探头探测流体穿过传感器时强制对流换热带走后的热量。环境探头内嵌于流体管道壁槽并远离加热探头,进行环境温度的实时测量。

图4 流量计测量模块平面图

根据传热学理论,热量在传热过程中会有热传导、热对流和热辐射3种传热形式[13]。为防止感温元件自身产生热量,减少热辐射,选取了大阻值的NTC热敏元件。VCC为定值,所以阻值越大,热敏电阻自身的功耗就越小,产生的热辐射则可以忽略。在流量计加工过程中,采用导热系数小的基板材料,传感器之间采取了隔热措施。这种结构尽可能保证加热源释放的热量随着气体流动传导到感温探头,减小热传导到感温探头的可能性,进而提高加热源热量利用率。因此,热传导在本设计的换热过程中可以忽略不计。

综上所述,此结构下气体流动引起的对流换热成为传热过程中的最主要因素。

当流体流动时,流体与加热探头发生强制对流换热,感温探头Tt探测到温度发生变化,式(10)给出了流量与温度之间的关系。

对于NTC温度传感元件,温度与阻值的关系为

Tt=T0·eB·(1/K1-1/K2)

(13)

式中:B为热敏电阻的材料常数;Tt为热敏电阻在K1温度下的阻值;T0为热敏电阻在K2下的标称阻值;K1和K2为开尔文温度,K。

当K2为298.15 K时,T0为100 kΩ。

由式(11)可知感温探头阻值与电压之间的关系为

(14)

联立式(10)、式(13)和式(14),建立流量与电压的函数关系为

(15)

从式(15)中得出,通过测量感温探头的电压值Et可以得到气体流量。

2.2 数字校准方法

基于恒定功率的热式流量计受到环境温度影响较为严重,传感器输出特性会随着环境温度的改变而发生变化,必须考虑温度漂移的问题。大多数学者选择在模拟电路上进行温度补偿,但硬件温度补偿使得电路复杂且补偿精度有限,所以本文介绍一种数字校准方法实现流量计高精度测量。

在测量电路中,增加一个环境校准传感器,使其不断感受当前外界环境条件的变化。通过环境校准传感器的输出信号和流量传感器的输出信号,借助数字的方法进行校准,获得精准的流量信号。

热平衡条件下,测速探头周围的总温度为加热探头释放的温度Kp和环境温度Kh相互作用叠加。因此,考虑混合温度受到环境影响的权重为ω,那么受到加热探头释放温度的影响权重为1-ω,二者共同影响形成了混合温度系统。不同时刻的环境温度是一个随机变量,那么不同时刻标定得到的流量必定存在偏移现象。为了解决温度漂移问题,利用感温探头和环境探头采集回来的数据进行偏移校准,数字校准方法框图如图5所示。

图5 恒定功率模式的数字校准系统框图

首先,感温探头测量得到的混合信号通过ADC1转换为数字信号Et[n],环境探头测量得到的干扰信号通过ADC2转换为数字信号Eh[n]。

然后着将2个信号相除,得到环境温度在n时刻的影响权重ω[n],即:

ω[n]=Eh[n]/Et[n]

(16)

最后,再进行加权相消,获得校准过后的电压值Eout[n]:

Eout[n]=Et[n]-ω[n]·Eh[n]

(17)

经数字校准后的电压值Eout[n]作为最终的输出电压信号,通过主控设备计算得到测量的流量值。

3 流量检测与实验分析

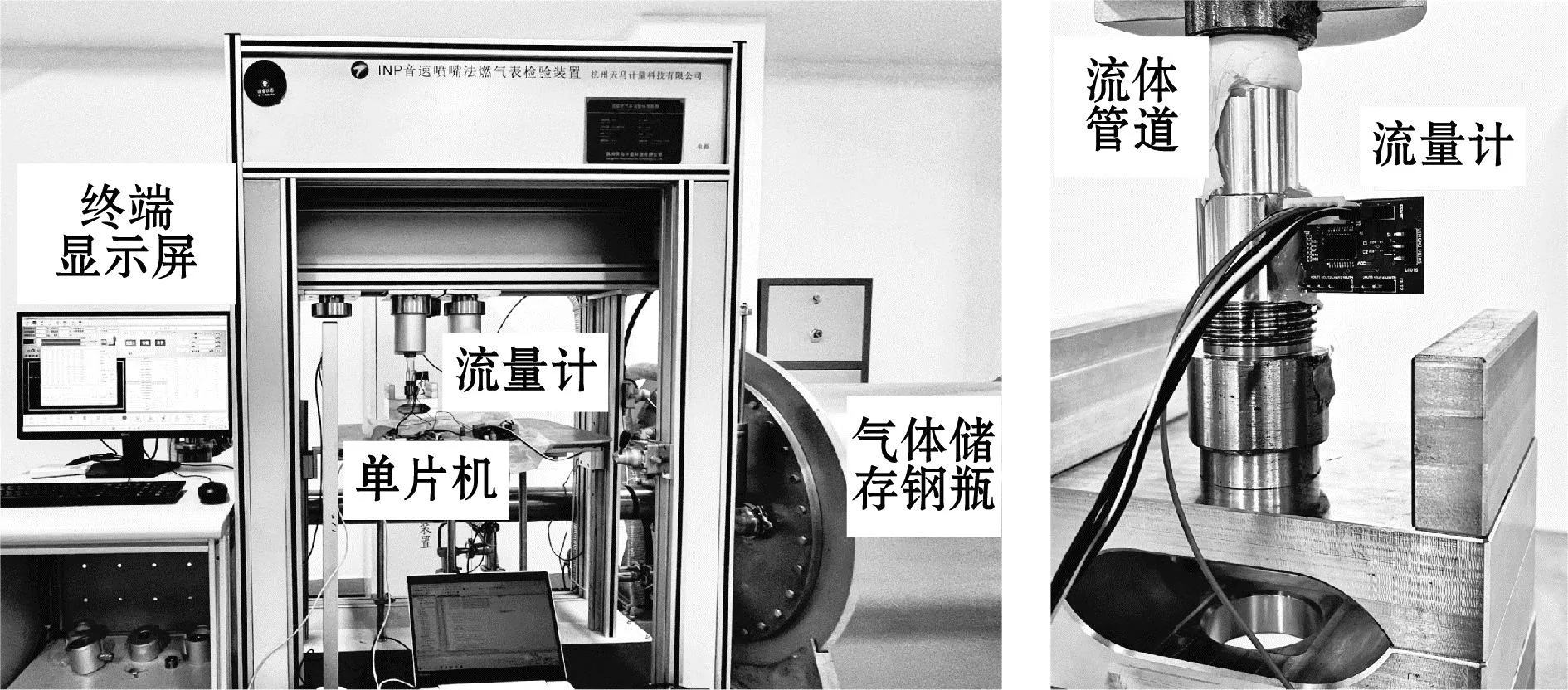

根据本文设计的微型气体流量计,搭建了如图6所示的流量测试系统。流量计与音速喷嘴法燃气表检验装置的流体管道连接,当流体通过管道时,流量计的测量模块测量出模拟电压信号,通过ADC进行模数转换为数字电压信号。选择STM32F103ZET6单片机作为主控设备,单片机和ADC通过SPI协议进行数据通信,采集得到的数据在单片机中经过数字校准后计算出流量。单片机将计算得到的流量值通过脉冲发射器发送显示到终端显示屏。

(a)流量检测系统实物 (b)流量计实物

3.1 数字校准实验

音速喷嘴法燃气表检验装置生成标准流量,流量稳定通过管道中的流量计时,测量电路的传感器输出电压信号。在0~6 m3/h流量范围内设置60个标准流速点,不同流速气体通过流量计后获得相应的输出电压。为模拟流量计实际工作的温度范围,选取一天中3次不同时间段进行实验,这3个时间点的环境温度不同。将采样得到的不同流速下的不同电压值进行拟合,可以得到电压与流速的拟合曲线。未进行数字校准前,不同时间采集得到的感温探头电压信号与流速之间的拟合曲线如图7所示。

图7 未校准不同时间电压与流速关系图

图7中灰色实心圆为流量计第1次实验测试得到的流量值,五角星为第2次实验测试得到的流量值,空心圆点为第3次实验测试得到的流量值。同一流量下得到的3次电压值不同,即环境温度不同时,相同流量下测速探头测得的电压值不同。且差值存在随机性,不同时间得到的流量计特性曲线之间存在非线性误差。

因此,必须对流量计进行数字校准,进而提高热式流量计的测量精度。将测量得到的180组实验数据分别进行数字校准处理,处理后的拟合曲线图如图8所示。

图8 校准后不同时间电压与流速关系图

图8为采用了数字校准后得到的不同温度下电压值与标准流速之间的关系图。经数字校准后,采样点间的误差明显减小,拟合曲线高度重合。表明了不同温度的原始测量值之间的误差经过数字校准后得到了有效改善,提高了流量计的测量精度。

3.2 流量检测结果

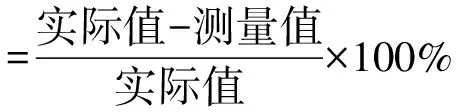

流量计需要通过实际测量验证,从而判断设计的流量计性能。反映流量计性能的主要参数为准确度等级,可通过计算流量误差率得到,误差率的计算方法为

(18)

式中:实际值为管道中的实际流量值;测量值为流量计测量得到的流量值。

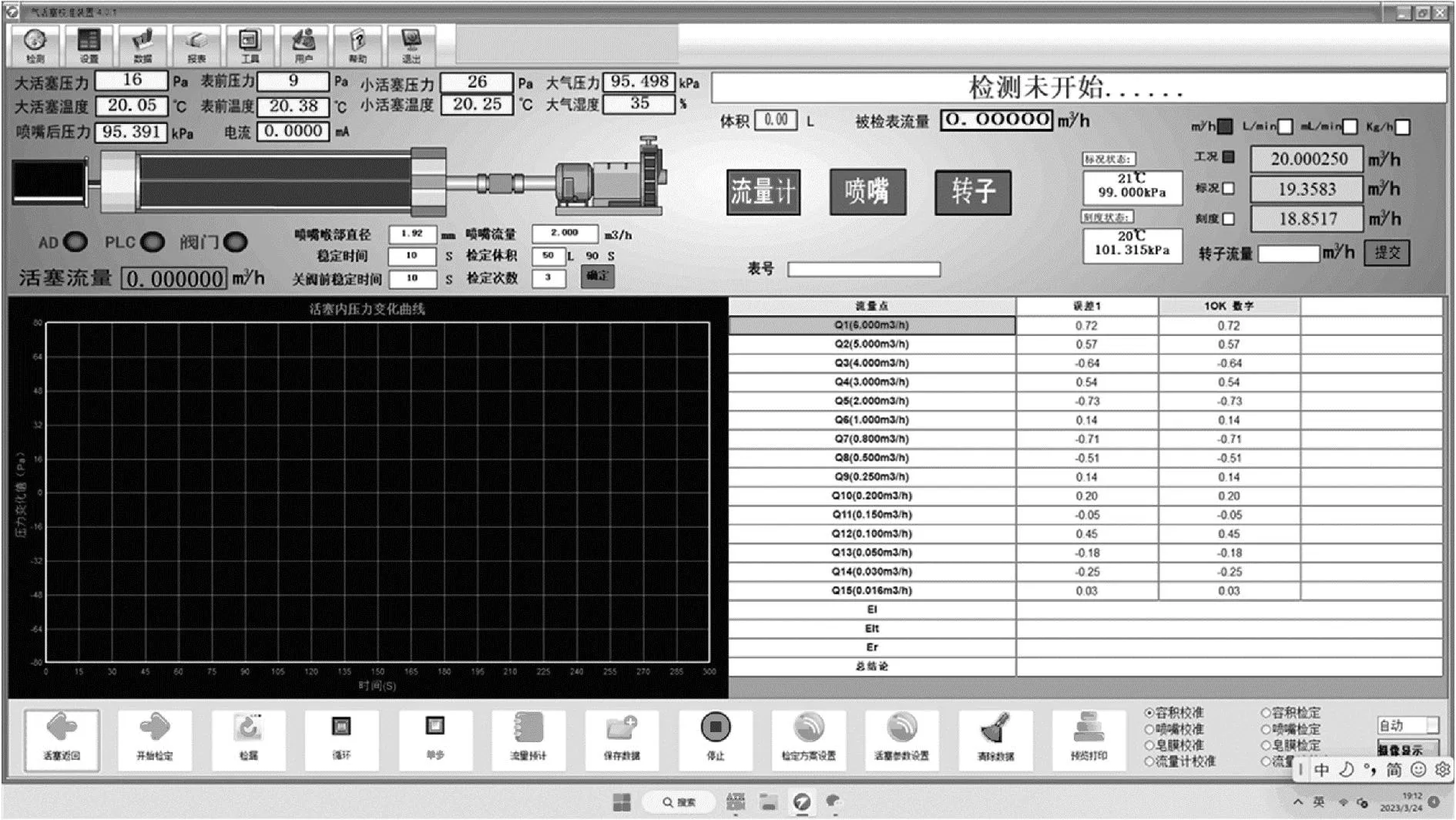

本实验通过音速喷嘴法燃气表检验装置进行流量检测。该装置流量分界点qt为0.25 m3/h,取最小流量qmin为0.016 m3/h,最大流量qmax为6 m3/h。在0.016~6 m3/h流量范围内随机选取了15个待检流量点进行检测,不同的待检流量经流量计进行检测后,将测量的流量值反馈回燃气表检验装置。检验装置收到测试值,与实际流量值进行计算对比后显示出流量计的误差。图9(a)为音速喷嘴法燃气表检验装置终端显示屏整体界面,图9(b)为0.016~6 m3/h流量范围内15个待检流量点的实际流量值和流量计测量的误差。

(a)显示屏整体界面图

将图9中15个流量点和对应检测的误差列为表格,如表1所示。

表1 流量计误差率

表1数据表明,流量范围为0.016~0.25 m3/h的测量误差控制在0.5%以内,流量范围为0.25~6 m3/h的测量误差率控制在1.0%以内。JJG 1132—2017《热式气体质量流量计检定规程》[14]规定了流量计准确度等级为0.5时,在qmin≤q≤qt流量范围内的最大允许误差为±0.5%,在qt≤q≤qmax流量范围内的最大允许误差为±1.0%。综上所述,本文设计的流量计准确度等级为0.5级。

4 结束语

设计并研制了一种恒定功率的热式流量计,并对其数字校准方法进行了研究。传感器之间采用了隔热措施,提高了加热探头的温度利用率。测量电路中增加了环境探头并利用该探头进行实时数字校准,数字校准方法对温度漂移现象有明显的改善,提高了流量计的检测精度。本流量计在0.016~6 m3/h的流量范围内,流量测量准确度等级可达到0.5级,测量精度高,设计电路简单,成本低,可以应用于工业流量检测等测量领域。