TC4/6061异种合金激光自熔钎焊温度场数值模拟

王志伟,刘永强,张浩楠,范存孝

(1.中航西安飞机工业集团股份有限公司,陕西 西安 710089;2.航天特种材料及工艺技术研究所,北京 100074)

1 引言

产品零件的轻量化设计与轻量化材料的集成使用可以有效减轻零件的重量,是实现节能减排的有效途径,钛/铝异种合金复合结构能够在满足材料轻量化要求的同时降低材料的使用成本,因而得到了越来越多的关注与应用,如空中客车公司使用由钛板与铝肋构成的飞机座椅导轨[1],不仅可以实现产品轻量化和经济性的目标,而且该结构的耐腐蚀性能较传统结构也有较大提升。然而由于钛合金与铝合金显著的物理化学性质差异使得钛/铝异种合金构件焊接制造存在巨大的困难,特别是使用传统熔化焊的方法进行钛/铝异种合金焊接时,在异种合金界面处会生成大量的脆性金属间化合物,使得接头的力学性能很差,从而极大地阻碍了钛/铝异种合金焊接结构的进一步实用化。

激光焊接作为一种较为先进的焊接技术,与传统的电弧熔焊方法相比,具有能量密度高、加热区域集中、焊接热影响区小以及易于实现自动化等特点[2-3];在进行异种材料的激光焊接时,可以通过调整激光作用位置以达到熔化区域的精确控制,从而实现异种材料的熔钎焊,使得界面处化学反应得到有效控制。为了更加深入理解界面反应机理,本文采用有限元方法建立了TC4/6061异种合金激光自熔钎焊的移动高斯面热源模型,探究了不同激光功率下界面温度场分布情况,并与工艺试验相结合,验证模型准确性,为深入理解钛/铝异种合金界面反应、实现界面反应控制奠定基础。

2 试验方法及设置

试验中所采用的激光焊接设备为IPG YLS-6000光纤激光器,光纤激光器最大输出功率为6 000 W,激光光斑直径为0.4 mm。试验所用材料为TC4钛合金(退火态)和6061-T6铝合金,材料的尺寸均为100 mm×50 mm×2 mm,其化学成分分别见表1和表2。在进行激光自熔钎焊工艺试验时,将激光偏移量(向铝侧)设定为0.8 mm,激光束沿焊接方向的倾角设定为7°,激光焊接功率选择为1 600及1 800 W,焊接速度为15 mm/s,焊接过程采用氩气进行正面与背部保护,正面与背面保护气的流量均为25 L/min,离焦量均设定为0。

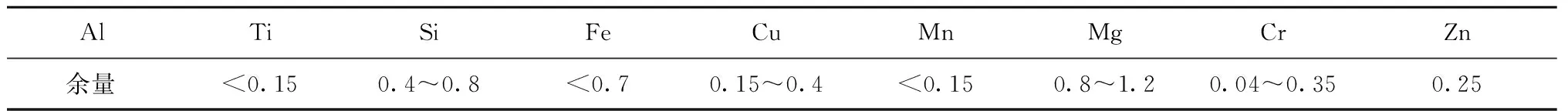

表1 TC4的化学成分(质量分数) (%)

表2 6061的化学成分(质量分数) (%)

3 温度场模型建立

钛/铝异种合金激光自熔钎焊过程中包含复杂的传热、传质以及冶金等物理化学反应,激光自熔钎焊的复杂性导致存在着诸多影响数值模拟精度的因素[4],因此需在建立焊接模型时进行相应的简化处理,在建立钛/铝异种合金激光自熔钎焊温度场模拟模型时作如下假设:1)材料各向同性且为连续介质;2)激光自熔钎焊过程为准稳态过程;3)忽略熔池中金属流动以及金属蒸发;4)不考虑焊件与夹具以及工作台的传热,仅考虑焊接过程中的热辐射以及空气的对流换热。

激光焊接温度场分析属于典型的非线性瞬态传热问题,其三维瞬态热传导的控制方程为:

(1)

式中,ρ是材料密度,单位为kg/m3;c是材料比热容,单位为J/(kg·℃);T是温度,单位为℃;t是时间,单位为s;Q是求解域内热源强度,单位为W/m3;λ是材料热导率,单位为W/(m·℃)。

3.1 焊接热源模型的选择

激光能量的分布情况直接影响焊接温度场的分布,因此选择恰当的焊接热源模型是获得高效准确模拟结果的关键。在激光焊接温度场模拟研究中,常用的焊接热源模型主要有高斯热源模型、锥形热源模型、双椭球热源模型以及复合热源模型等。由于本文中所使用的钛合金与铝合金材料厚度只有2 mm(属于薄板),根据其他激光焊接有限元模拟研究结果[5-7],当材料为薄板并且焊缝深宽比较小时,高斯面热源具有良好的准确性,因此本文选用高斯面热源作为热源的模型。

高斯热源模型是将热源的热流分布近似地用高斯函数来描述,如图1所示。高斯热源的表面热流度可以表达为:

(2)

图1 高斯面热源热流分布示意图

式中,q(x,y,t)是t时刻(x,y)处的表面热流密度,单位为W/m2;r0是有效热源半径,单位为m;P是有效激光功率,单位为W;v是焊接速度,单位为m/s。

3.2 焊接几何模型及网格划分

如前所述,试验中使用的钛合金与铝合金板材尺寸均为100 mm×50 mm×2 mm,利用通用有限元软件创建三维实体模型,所建模型如图2所示。在进行温度场数值模拟时,网格大小会直接关系到模拟计算结果的精确性,网格尺寸越小,计算结果越精确,但需花费的计算时间也越长。由于试样尺寸相对较小,为了获得更精确的计算结果,因此采用均匀网格划分方式,网格尺寸为0.4 mm×0.5 mm×0.33 mm。

图2 模型建立及网格划分

3.3 材料属性及边界条件设置

在温度场模拟时需要设置材料的热物理性质参数,根据文献[8-9],TC4钛合金以及6061铝合金的相关热物理参数分别见表3和表4。在工件与周围介质之间的热量传递中,工件与周围空气之间存在对流换热,根据相关文献,将工件与空气之间的对流换热系数设为30 W/(m2·℃)[10];同时将工件的初始温度设定为20 ℃。

表3 TC4钛合金的热物理参数

表4 6061铝合金的热物理参数

4 结果与讨论

4.1 温度场分析

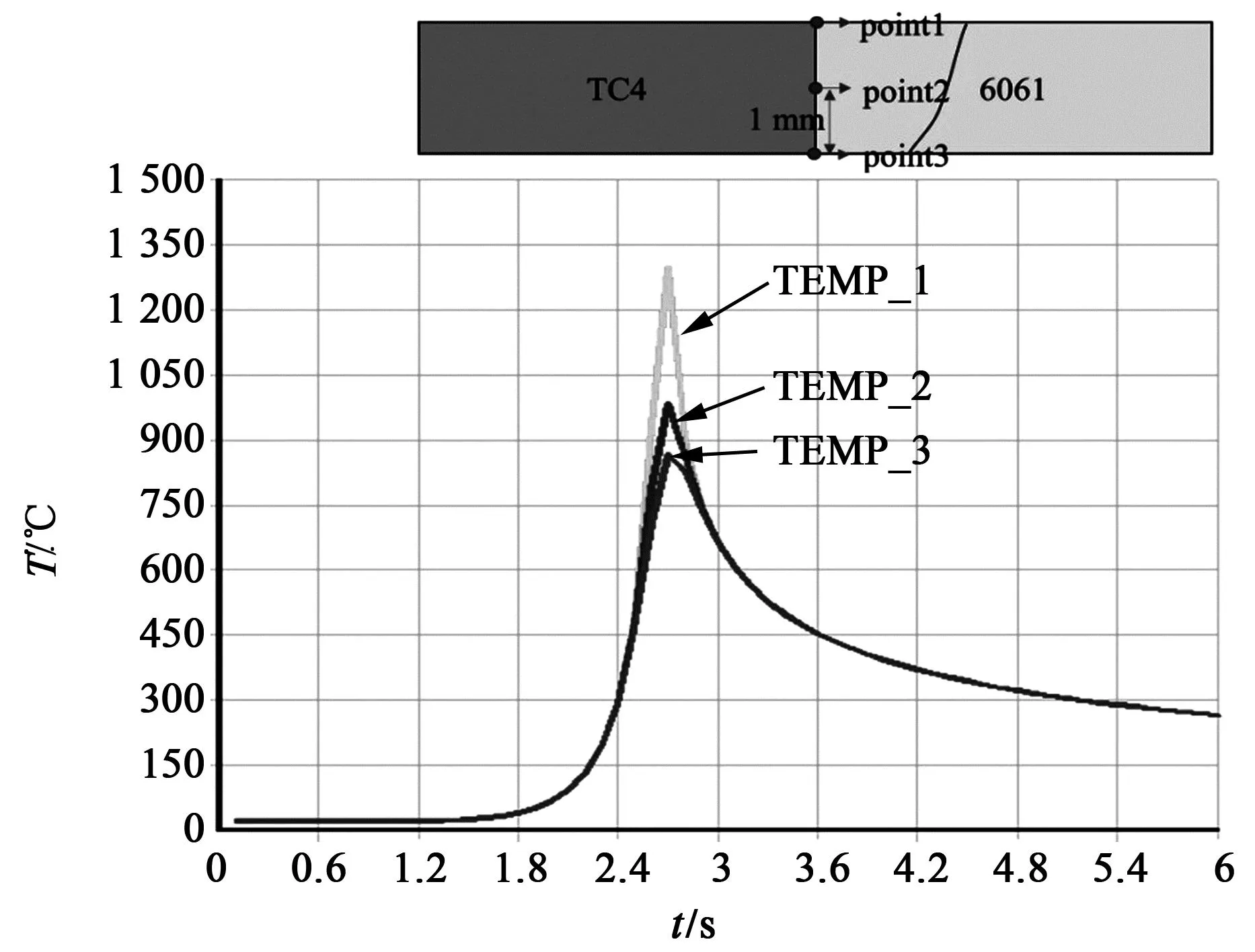

为了探究钛/铝异种合金激光自熔钎焊的界面温度分布情况,选取了界面上典型的3个节点分别代表界面上部(point1)、中部(point2)、下部(point3)的温度分布情况。图3所示为激光功率1 600 W、焊接速度15 mm/s时钛/铝界面不同位置的热循环曲线,钛/铝异种合金接头界面上部(point1)、中部(point2)与下部(point3)的峰值温度分别为1 299、984和865 ℃,可以看出,界面上部与下部的峰值温度相差较大,峰值温度越高,界面反应程度越剧烈。通常情况下,界面上部温度较高,生成的金属间化合物层厚度也会较大,界面下部温度较低,生成的金属间化合物层的厚度较小,因此界面层不同位置的金属间化合物层厚度将呈现出不均匀的现象,最终导致钛/铝异种接头的性能不均匀性。

图3 激光功率1 600 W的钛/铝界面不同位置处的热循环曲线

图4所示为激光功率1 800 W、焊接速度15 mm/s时钛/铝界面不同位置的热循环曲线,钛/铝异种合金接头界面上部(point1)、中部(point2)与下部(point3)的峰值温度分别为1 478、1 119和982 ℃。可以看出,随着激光功率增加,钛/铝异种合金接头界面温度逐渐增加,这将导致界面反应更加剧烈,与激光功率1 600 W、焊接速度15 mm/s时相比,界面上部温度增加程度比界面下部更加显著,界面上部与下部的峰值温度梯度更大,这将导致其界面反应程度差异更大,界面金属间化合物厚度的不均匀性更加明显,钛/铝异种接头的性能不均匀性也会更加显著,因此在保证焊接质量的前提下,尽量选择小的激光功率,降低界面反应的不均匀程度,改善接头性能的不均匀性。

图4 激光功率1 800 W的钛/铝界面不同位置处的热循环曲线

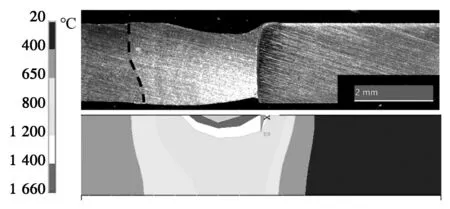

4.2 模型验证

为了验证所建立TC4/6061异种合金激光自熔钎焊模型的正确性,采用焊缝横截面形貌对所建立的模型模拟结果进行验证,图5所示为激光功率1 600与1 800 W(焊接速度15 mm/s)时TC4/6061异种合金接头横截面形貌的模拟与试验对比结果。当激光功率为1 600 W时,钛/铝异种接头正面和背面的熔宽实测与模拟结果分别为3.28和2.88 mm以及3.23和2.91 mm;当激光功率为1 800 W时,钛/铝异种接头正面和背面熔宽实测与模拟结果分别为3.4和3.25 mm以及3.32和3.27 mm。可以看出,预测结果与试验结果具有较高的一致性,因此,可以说明本文所建立的钛/铝异种合金激光自熔钎焊温度场模型是合理的。除此之外,可以看出,钛/铝异种合金接头钛/铝两侧的温度场分布差异很大,在钛合金一侧等温线分布密集,温度梯度大;而在铝合金一侧等温线分布相对稀疏,温度梯度小。这一现象产生的主要原因是钛合金与铝合金的热导率相差很大,钛合金与铝合金在常温下的热导率分别为13.8及206.8 W/(m·K),因此在焊接时,热量在铝合金侧传导更快,从而导致铝合金侧温度梯度比钛合金侧的温度梯度小,并最终出现了温度场分布不对称的现象。

a) 1 600 W

5 结语

通过上述研究可以得出如下结论。

1)建立了TC4/6061异种合金激光自熔钎焊的移动高斯面热源模型,并通过工艺试验验证,模拟结果与试验结果相吻合,证明所建立的移动热源模型具有良好的准确性。

2)当激光功率为1 600 W、焊接速度为15 mm/s时,TC4/6061异种合金接头界面上部、中部与下部的峰值温度分别为1 299、984和865 ℃;当激光功率为1 800 W、焊接速度为15 mm/s时,界面上部、中部与下部的峰值温度分别为1 478、1 119和982 ℃。激光功率的增加导致钛/铝界面从上部到下部的峰值温度梯度增加,界面反应差异程度变大,钛/铝异种接头的性能不均匀性增加。

3)由于钛合金与铝合金的热导率巨大差异,钛/铝异种合金界面温度分布呈现不对称性,钛合金侧等温线分布密集,温度梯度大,而在铝合金侧等温线分布相对稀疏,温度梯度小。