U 型Twin- PBL 剪力键极限承载力的数值分析

李志勇,王银辉,张乾坤,王松林

(1.宁波市交通规划设计研究院有限公司,浙江 宁波 315192;2.浙大宁波理工学院,浙江 宁波 315100;3.重庆交通大学,重庆市 400074;4.浙江建投创新科技有限公司,浙江 杭州 311100)

0 引言

近年来,钢-混组合梁桥的发展逐步加快。组合结构桥梁具有结构高度小、自重轻、承载力高、刚度大、节省支模工序和模板、减少现场作业量、施工速度快、综合效益好等显著优点[1],其中剪力键对于组合梁的承载力和变形起着重要作用,是关键受力构件。

PBL 剪力键承载力和刚度大,抗疲劳性能好,具有广阔的应用前景。目前,宁波奉化江大桥、深圳南山大桥等钢- 混组合梁桥均采用了PBL 剪力键,剪力键的优化成为实现钢- 混组合梁桥预制装配的关键。

一些学者对于剪力键的不同形式做了很多探索,Li 等[2]针对钢箱- 砼组合拱桥,对PBH 剪力键其开孔加劲肋套箍剪力联结构造进行破坏模式、抗剪机理的研究。高燕梅等[3-5]研究了连续刚构桥的PCSS 剪力键,通过推出试验分短构件、长构件研究装配式栓钉连接件荷载-滑移曲线、破坏过程、极限承载力,并提出计算公式。Kim 等[6]提出新型帽形剪力键,并根据实验结果、有限元分析提出其承载力的预测公式,主要用于替代混凝土- 钢组合梁中常用的栓钉剪力连接件。

现阶段钢- 混组合梁桥中PBL 剪力键大多采用通长布置,其构造形式限制了装配化的应用。杨勇等[7-8]、张建东等[9]开展了间断布置的考虑开孔钢板端部承压的Twin-PBL 剪力键的承载能力研究,为装配式钢- 混组合梁桥中PBL 剪力键的应用提供了重要思路。

本文在考虑钢板端部承压的Twin-PBL 剪力键基础上,提出间断布置的U 型Twin-PBL 剪力键,采用ABAQUS 有限元分析方法,研究该剪力键的承载能力,为进一步工程研究和应用提供参考。

1 U 型Twin-PBL 剪力键的提出

针对间断布置的PBL 剪力键,其端部混凝土承压,张建东等[9]进行了推出试验和已有公式对比,结果表明承压剪力键比不承压剪力键承载力提升约50%,并提出了相应的计算公式。通过Twin-PBL 端部承压的极限承载力Pmax[9]。

式中: H,T 分别为开孔钢板高度和厚度;fcu,k为混凝土抗压强度;Asc为开孔处参与抗剪的混凝土面积(D2-d2)/4;Atr为贯穿钢筋截面积;fy为贯穿钢筋屈服强度;Ed、Ec分别为贯穿钢筋与混凝土弹性模量;d 为贯穿钢筋直径;G 为混凝土剪切模量。

由式(1)第一项、式(2)第三项可知,HT 的乘积为开孔钢板端部承压面积,并且与极限承载力和初始刚度呈正相关,说明扩大开孔钢板端部的承压面积,可增大剪力键极限承载能力。

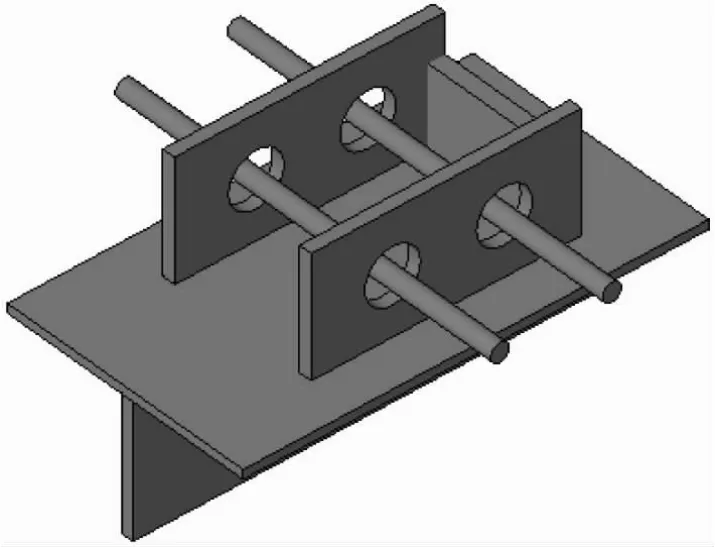

为此,本文提出了一种改进的Twin-PBL 剪力键,在开孔钢板端部设置端承钢板,将平行的双开孔钢板优化为U 形,利用端钢板增大承压面积,提升剪力键的初始刚度和极限承载力,称为U 型Twin-PBL剪力键(见图1)。

图1 U 型Twin-P BL 剪力键构造示意

本文将利用有限元数值模拟研究这种新型剪力键承载能力的提升效果。

2 剪力键推出试验的有限元模型

文献[9]系统开展了Twin-PBL 剪力键静力推出试验和数值模拟研究,U 型Twin-PBL 剪力键是在Twin-PBL 剪力键基础上增设端承钢板形成的,为便于比较,本文以文献[9]的Twin-PBL 剪力键静力推出试验试件的构造尺寸与材料参数为基础设置试件尺寸与材料。

2.1 试件构造尺寸与材料参数

本文开展研究的U 型Twin-PBL 剪力键试件基本尺寸见图2,主要构造参数如下:开孔钢板厚度16 mm,高度160 mm,开孔孔径D,孔间距160 mm,板肋中心距300 mm,混凝土体积350 mm×500 mm×600 mm,箍筋采用HRB335 直径10 mm,贯穿钢筋采用HRB335,直径d,钢材泊松比μ=0.3,弹性模量Es=2.06×105MPa,其他钢材材料性能见表1。

图2 U 型Twin-P BL 剪力键构造图(单位:mm)

本文共设计如表2 所示的3 组对比试件模型,表中编号中“T”表示Twin-PBL 剪力键,“U”表示U型Twin-PBL 剪力键,“#” 表示端部无承压,“40-60-28”三组数据分别表示混凝土强度、钢板开孔直径、贯穿钢筋直径。其中A0 组(T45-60-28、T45-60-28#)为考虑端承压和不考虑端承压的普通Twin-PBL 剪力键,与文献[9]的C45-60-28 和C45-60-28T 试件参数一致,主要用于有限元模型正确性的验证;A 对比组为U 型Twin-PBL 剪力键和普通Twin-PBL 剪力键的对比组,B 组为不同混凝土强度的U 型Twin-PBL 剪力键对比组。

表2 试件基本参数

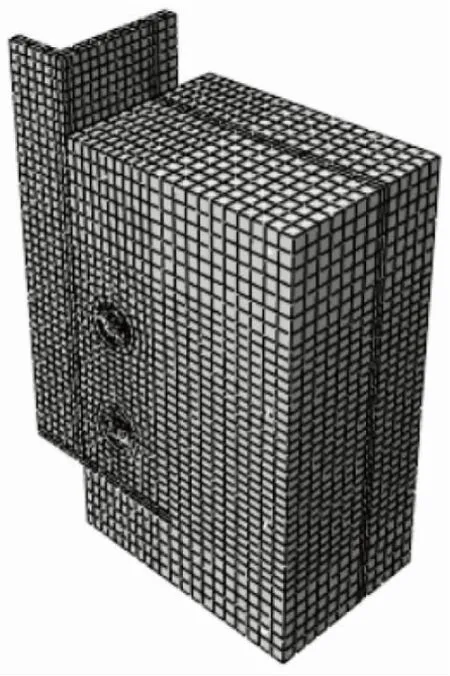

2.2 单元选取与网格划分

根据结构的对称性建立实际推出试验结构的1/4 模型进行计算,见图3。模型包含贯穿钢筋、开孔钢板、混凝土、箍筋、工字钢等。混凝土、工字钢、开孔钢板、贯穿钢筋、采用8 节点缩减积分实体单元(C3D8R),箍筋采用2 节点三维桁架单元(T3D2)。

图3 试件的有限元模型(1/4)

2.3 接触与边界条件设置

接触设置:开孔钢板、工字钢采用拟合成整体,贯穿钢筋与混凝土采用tie 约束模拟两者的连接;钢板与混凝土之间采用库伦摩擦接触,法线方向采用硬接触,考虑到推出实验采用竖向加载,切线方向仅钢与混凝土正向受压处采用摩擦系数为0.904 罚函数,其余为0.1 的摩擦系数的罚函数[10];箍筋与混凝土采用embedded region 约束。

边界条件:对工字钢顶面采用位移加载,混凝土底部约束所有平移自由度。

2.4 材料本构关系

混凝土本构关系采用文献[11]建议的单轴受压、受拉的应力应变曲线,采用混凝土塑性损伤模型,损伤因子基于能量法计算,泊松比取0.2,膨胀角取38°,偏心率取0.1,fb0/ fc0取1.16,k 取0.6667,黏性系数取0.005。开孔钢板、工字钢、贯穿钢筋、箍筋采用有屈服台阶的三折线模型,包括弹性段、屈服段和强化段,弹性段模量为Es,强化段模量为0.01Es。

2.5 有限元模型验证

根据上述数值模拟方法进行A0 组T45-60-28、T45-60-28# 模型有限元分析,与文献[9]C45-60-28和C45-60-28T 试件的推出实验作对比,承载能力结果见表3,可见,数值模拟与推出试验的承载能力结果吻合度较高。

表3 Twin-P BL 剪力键承载力数值模拟与试验值[9]对比

由数值模拟得到的两种模型的破坏形态(见图4),考虑端承压后,开孔钢板和连接工字钢板均产生弯曲变形,而无端承压的开孔钢板和连接工字钢未发生明显变形,有限元模拟与推出试验[9]得到的试件破坏时开孔钢板变形形状一致。经对比分析,本文建立的有限元分析模型具有可靠性,为后续研究结果的正确性和可靠性提供了基础。

图4 文献[9]实验与本文数值模拟钢板变形

3 U 型Twin-PBL 剪力键的极限承载力

3.1 极限承载能力对比

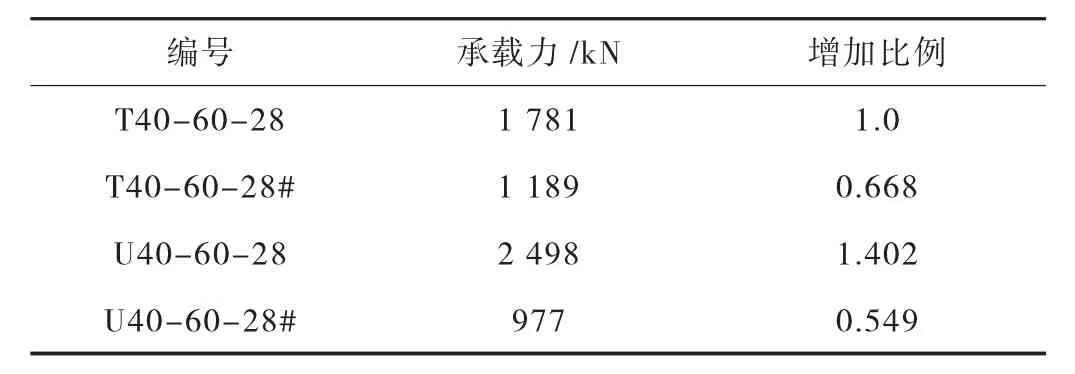

U 型Twin-PBL 剪力键通过增设端钢板提高剪力键的端部承压面积,为了解与普通承压型Twin-PBL 剪力键的承载能力提升对比,利用数值模拟分析对比了A 组T40-60-28、T40-60-28#、U40-60-28、U40-60-28# 四种剪力键的加载极限过程中的荷载-位移曲线,见图5。

图5 端部承压板对承载力的影响

由图5 的荷载- 位移曲线可见,当剪力键推出位移达到2 mm 后,承载力虽然还能保持,但基本不再提升,故以此位移之前的承载力作为最大承载力,承载力及其增减比例(以普通承压型Twin-PBL 为参考)见表4。考虑端承压时,U 型Twin-PBL 剪力键承载能力为Twin-PBL 剪力键承载能力的1.4 倍,不考虑端部承压时,U 型Twin-PBL 剪力键承载能力与Twin-PBL 剪力键承载力接近甚至更小,由此可见,设置端承压板的U 型Twin-PBL 剪力键的承载能力的提升主要来自于端部承压面积。

表4 端承压板对U 型Twin-P BL 剪力键承载力影响

剪力键承载力由端承混凝土、贯穿钢筋和开孔内混凝土榫三部分组成,下面通过对比混凝土损伤因子和钢筋、钢板应变云图,分析设置端承钢板对承载力的作用。

3.2 剪力键混凝土损伤因子对比

现对比T40-60-28、U40-60-28 两种剪力键的混凝土损伤因子(DAMAGEC),图6 分别为加载到最终的混凝土损伤因子。

图6 剪力键混凝土损伤因子

由图6 可见,两种剪力键的开孔内混凝土榫及其附近混凝土损伤达到破坏(损伤因子接近或超过0.9),同时端承混凝土破坏区域也较大,但U40-60-28 剪力键的端承压混凝土损伤因子较大区域明显低于T40-60-28,表明端部承压混凝土面积扩大后,受压程度得到有效扩散,表明设置端承压板后端承混凝土集中受力程度得到改善,为剪力键提供了更大的承载能力。

3.3 贯穿钢筋应力云图

图7 为U40-60-28#、U40-60-28 两种剪力键的最终的贯穿钢筋Mises 应力云图。

图7 贯穿钢筋应力云图(单位:MP a)

由图7 可见,在混凝土榫承担剪力的同时,贯穿钢筋也参与承受部分剪力,在U40-60-28#、U40-60-28 两种无端承和有端承的剪力键中,贯穿钢筋应力基本一致,在开孔钢板与贯穿钢筋交界面处沿受力方向出现最大应力,沿受力方向第一根贯穿钢筋(图中左上侧)承受剪力明显大于第二根贯穿钢筋。由此说明,贯穿钢筋受力与是否有端承混凝土受压关系不大。

3.4 开孔钢板和端承钢板应力云图

对比T40-60-28、U40-60-28 两种剪力键的开孔钢板和端承钢板Mises 应力云图,见图8。可见,考虑端部混凝土承压后,剪力键的连接型钢翼缘板前端均出现向上弯曲变形,加载到最后,两种剪力键的开孔钢板应力分布接近,但U 型Twin-PBL 剪力键端承钢板下部1/2 高度区域应力较大,说明端承钢板的下部区域在承受剪力时发挥了较大作用,结合图6(a)混凝土损伤因子分布可见,端承钢板发挥端部承压作用主要是其下部1/2 以下区域,可见,将U型Twin-PBL 端承钢板高度减小,见图9,即可以发挥端部承压作用,所以端承钢板高度可以进一步优化。

图8 开孔钢板和端承钢板应力云图(单位:MP a)

图9 改进U 型Twin-P BL 剪力键示意图

4 剪力键承载能力计算

根据前述分析,U 型Twin-PBL 剪力键承载能力提升主要来自于端承混凝土的承压能力,贯穿钢筋和开孔内混凝土榫两部分承载能力与普通Twin-PBL 剪力键发挥承载作用相同,利用B 组试件数值模拟计算结果,结合式(1),可分析端承混凝土承载能力的折减面积,得到U 型Twin-PBL 剪力键的承载能力计算式。B 组U 型Twin-PBL 剪力键的混凝土强度分别为C30、C35、C40、C50,其他因素保持不变。

B 组各试件数值计算承载能力,根据式(1)得到的开孔内混凝土榫和贯穿钢筋两部分承载能力之和列于表5。由数值计算的承载力①在减去式(1)的第2、3 项(即开孔内混凝土榫和贯穿钢筋)两部分计算值③后,与式(1)第1 项根据端钢板全部承压面积计算结果②的比值在0.26~0.32 之间,结果可见,端部有效承压面积为全部端承钢板面积的30%左右,这与混凝土损伤因子和端承钢板应力云图分布的分析基本一致。

表5 U 型Twin-P BL 剪力键承载力影

所以,针对本文提出的U 型Twin-PBL 剪力键的承载力可以按照下式计算:

式中:αA 为端承钢板的有效承压面积;A 为端承钢板面积,针对本文研究的这种剪力键,取0.3 左右。

当然,本文分析的前提在于相关研究表明贯穿钢筋和开孔内混凝土榫先于端承混凝土发挥承载作用,且全过程未完全失效,所以在文献[9]提出的承载能力公式的基础上,仅需改变第1 项端承混凝土的有效承压面积,即可得到U 型Twin-PBL 剪力键的承载能力。

5 结 论

基于端承混凝土在承压型Twin-PBL 剪力键承载能力的作用,本文提出了一种新型的U 型Twin-PBL 剪力键。通过有限元数值模拟分析,得到这种新型剪力键承载能力的以下结论。

(1)与普通承压型Twin-PBL 剪力键相比,U 型Twin-PBL 剪力键的贯穿钢筋和开孔钢板内混凝土发挥的承载效应基本相同,但端部承压混凝土面积增大,所以承载能力有较大幅度提升,混凝土强度提高对U 型Twin-PBL 剪力键的承载力影响显著。

(2)综合混凝土损伤云图、端承钢板应力云图,端承钢板并非全面积发挥承压作用,主要在钢板的下部,根据本文设定的U 型Twin-PBL 剪力键尺寸,端承钢板有效面积为开孔钢板高度的50%左右,这为进一步优化端承钢板合理高度提供了依据。

(3)在文献[9]提出的Twin-PBL 剪力键承载能力公式的基础上,通过改变第1 项端承混凝土有效承压面积,得到了U 型Twin-PBL 剪力键的承载能力计算公式。

U 型Twin-PBL 剪力键推出试验试件的承载能力进行了数值模拟分析,后续还需要大量不同尺寸、不同材料试件的对比优化,并开展推出试验验证。本文研究尚处于初步阶段,后续尚需开展系统研究,并针对实际桥梁结构中剪力键的真实受力状态开展承载能力研究,但本文研究表明这种新型剪力键为装配式钢混组合结构的间断式剪力键提供了新方案。