提升箱体铸造工艺设计及铸造过程数值模拟

刘致远,张亮亮

(兰州城市学院 培黎机械工程学院,甘肃兰州 730070)

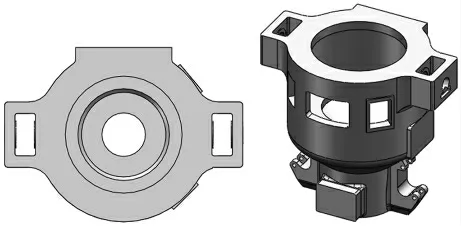

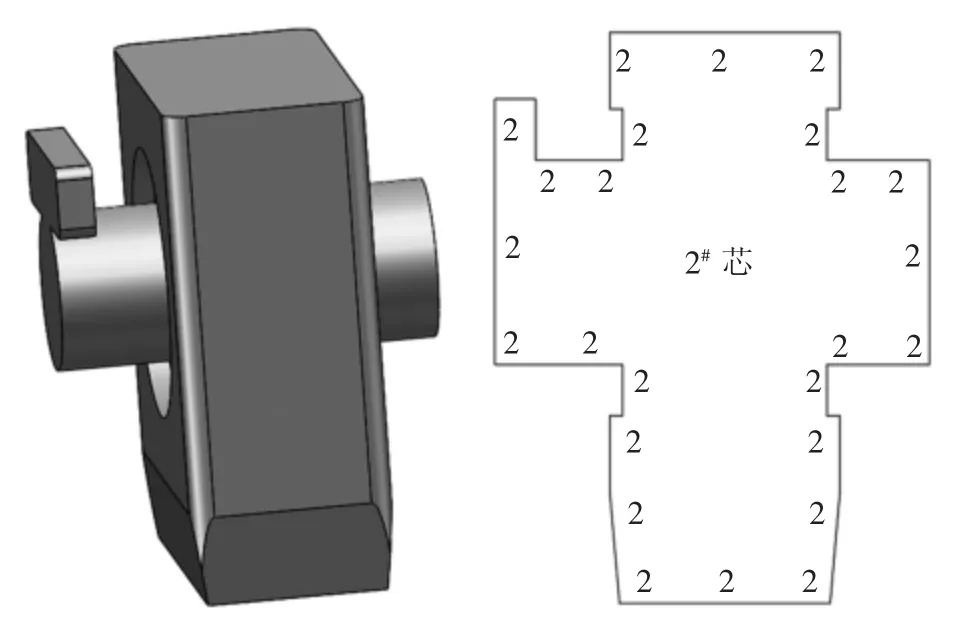

1 零件结构分析

提升箱体主要用于石油钻采设备中,材质为ZG25CrNiMo,外形尺寸1040 mm×776 mm×933 mm,净重1058 kg,属于易损件。提升箱体三维图如图1 所示,主要形状特征为回转体,大部分箱壁厚度为45 mm,局部最厚处165 mm(不包括外壁凸台),最薄处30 mm。该零件结构壁厚不均匀,局部位置存在较大热节,在钢液凝固时势必产生缩孔疏松缺陷。因此设计铸造工艺时,在这些厚大热节部位必须设置冒口进行补缩。

图1 提升箱体三维图

2 工艺方案制定

2.1 方案一:水平造型、立浇工艺

此方案将模型分为上下两半,如图2 所示,模型制作相对简单,也便于造型和下芯操作。水平造型、下芯后,将铸型竖立起来进行浇注。如前分析,该件结构薄厚不均,厚大部位存在较大热节,必须通过设置冒口进行补缩。为保证铸件组织致密,冒口必须放置在铸件左端或右端,进行补缩,在相应的另一端进行浇注,如图3 所示。

图2 提升箱体水平分型

图3 水平造型、立浇工艺示意图

采用这种方案造型时,不管冒口和浇道设置在哪一端,冒口的摆放都特别困难,也很难实现精确定位,不便于工人操作,因此不宜采用。

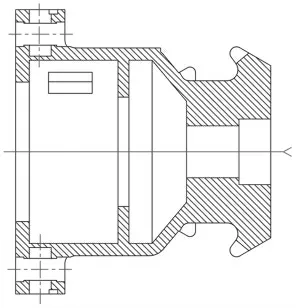

2.2 方案二:立坐立浇

立坐立浇有两种方案,如图4 所示,即大面朝上(图左)和大面朝下(图右)。从金属凝固原理可知,铸件从最容易散热的薄壁处开始凝固,厚大热节处最后凝固。

图4 立坐立浇工艺(图左:大面朝上;图右:大面朝下)

2.2.1 方案二A:立坐立浇——大面朝上

这种方案需要“上、中、下”三开箱造型,如图5 所示。为保证冒口对铸件整体进行有效补缩,尤其是厚大热节部位,初步确定冒口尺寸规格为ø300 mm×500 mm,数量为4 个,均匀分布于上端面,如图5 所示。选用华中科技大学研发的HZCAE11.0 软件进行铸造过程数值模拟,通过钢液瞬间充型、不考虑流动的纯温场进行凝固模拟,结果如图6 所示。

图5 立坐立浇、大面朝上分型图

图6 立坐立浇、大面朝上的纯温场模拟结果

通过上图模拟结果发现,当钢液凝固到572 s时,提升箱体铸件的中下部存在两处明显的孤立区,冒口对此两处起不到显著的补缩作用。当凝固到3552.41 s 时,提升箱体的上半部分已完全凝固,冒口中的钢液仍较充裕,但在下部热节处形成了显著的集中缩孔,这样势必影响提升箱体的疲劳强度和使用寿命。因此,这种方案不宜采用。

2.2.2 方案二B:立坐立浇——大面朝下

这种工艺方案厚大热节的部位放置在最上面(如图7 所示),这样铸件下部薄壁部位最先凝固,上部热节可通过冒口实现补缩,实现了顺序凝固,最终得到致密的组织。

图7 立坐立浇、大面朝下分型图

通过上述对比分析,最终确定大面朝下、小面朝上的立坐立浇工艺方案。

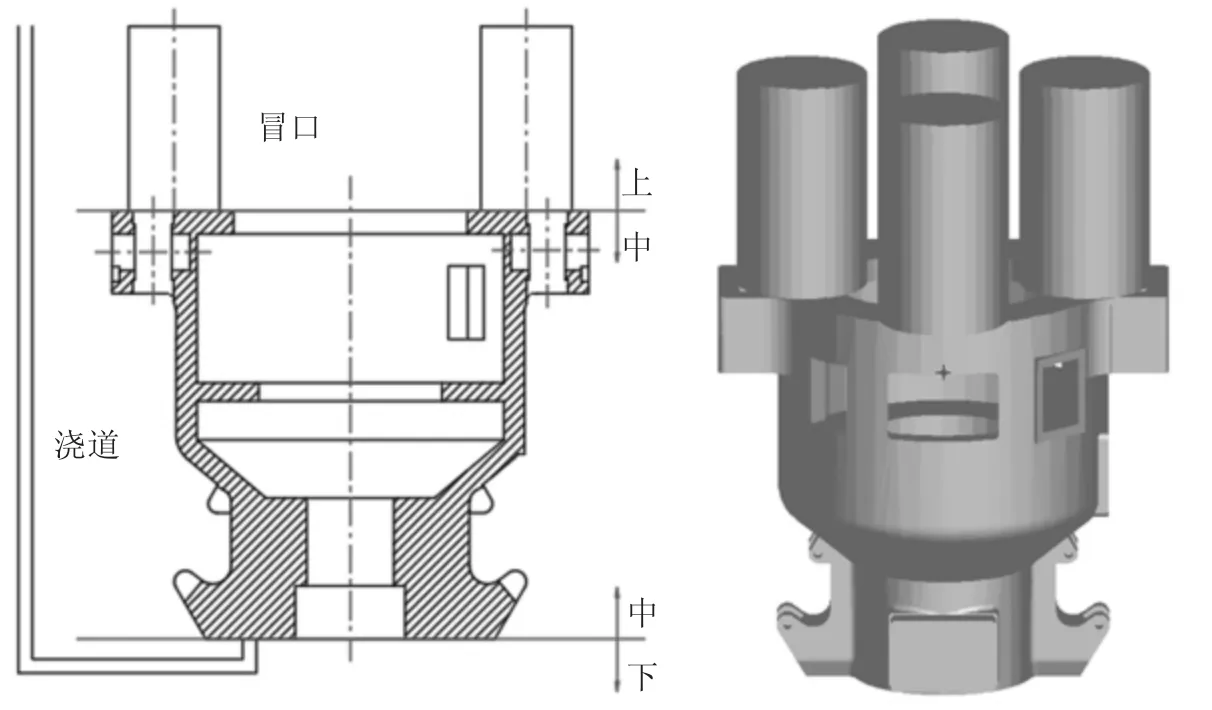

3 模型及砂芯设计

3.1 外模

外模如图8,对应的砂型分“上、中、下”三部分,上部为冒口箱,中箱为模型主体,下箱为芯子定位和浇道入口。模型从中间断开,分别向上、向下从中箱中取出。

图8 模型外模

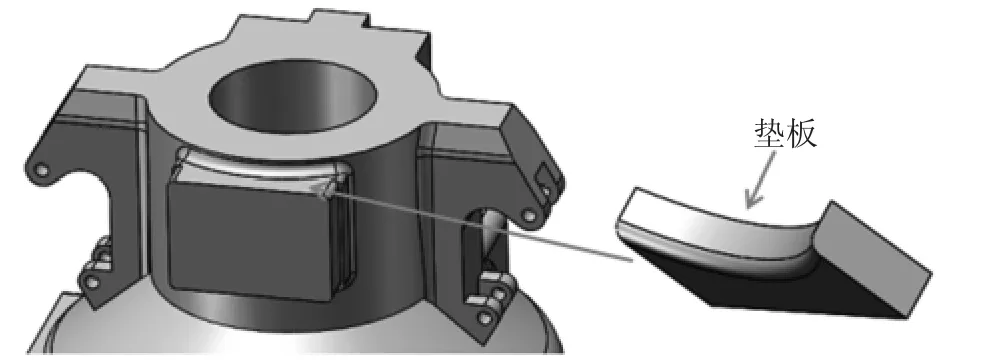

外模有三处需要单独处理。一处是模型顶部端面和凸台上表面之间需要做一个活动垫板,如图9 所示。造中箱时,垫板和外模合在一起。造上箱时,将垫板去掉,型造好后此处的型砂连在上箱上。

图9 铸件上端面与凸台上表面之间的活动垫板

“260 mm×210 mm”凸台模型做活块,如图10 所示。主体模型向下取出后,活块从型腔中向里取出。

图10 “260 mm×210 mm”凸台模型做活块

另两处是带方法兰的凸起部分。外模向下取模时此两处必须做成“燕尾槽”活块,并且“燕尾”朝上,斜度5°,活块最薄处厚度取20 mm,如图11 所示。外模取出后,这两个活块沿径向朝里取出,并保留方孔内型砂。此处方孔型砂与主体1#芯子方孔型砂对齐,形成凸台方孔完整形状。

图11 外模上两处凸台方法兰燕尾槽活块

3.2 砂芯

3.2.1 主体芯子

主体芯子如图12 所示,芯头高80 mm,斜度5°。由于芯子外侧有凸台位置要求,因此此芯头有一个台阶定位,玄高40 mm,厚40 mm。凸台内孔在芯子上做出,下芯后与砂型外壁相接。尤其注意凸台方法兰芯头与活块形成的砂型要对齐。

图12 主体芯子

3.2.2 提环轴孔芯子

提环轴孔芯子如图13 所示。此芯子一件两个,只做一个芯盒。芯头高40 mm,斜度5°。

图13 提环轴孔芯子

3.2.3 吊耳芯子

吊耳芯子如图14 所示。此芯子一件两个,只做一个芯盒,砂芯各侧壁最薄处厚度30 mm。外模在此芯与箱体锥面交界处断开,如图8 所示,便于起模。

图14 吊耳芯子

4 冒口设计

冒口位置是否正确直接影响冒口的补缩效率和铸件质量,应按铸件结构的特点划分出几个需要补缩的部分,再确定每个部位冒口的尺寸和数量。冒口要设置在铸件最高或最后凝固的部分,必要时应采取变更内浇口位置、加补贴、使用冷铁或特种砂等激冷措施,形成向冒口的顺序凝固。

确定冒口尺寸的方法有模数法、三次方程法、补缩液量法、比例法、形状因素法、热节圆法及缩管法等。该件结构比较复杂,很难用一种方法进行冒口尺寸的确定。本方案采用模数法和计算凝固模拟相结合的方法进行确定。

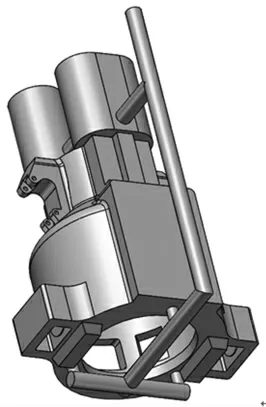

在铸件顶部设置1 个腰形明冒口“240 mm×360 mm×400 mm”,2 个圆柱形明冒口“ø240 mm×400 mm”,进行“充型+凝固”的耦合模拟,结果如图15 所示。

图15 “充型+凝固”耦合模拟结果

由模拟结果可见,最终的缩孔形成于铸件上部、冒口根部,但在铸件中部两壁交接处、底部提环轴孔与内侧壁的交接处仍存在疏松,但已不能通过增大冒口尺寸进行消除。造型生产时在提环轴孔与内壁交界处设置外冷铁,型砂采用蓄热系数比硅砂大的特种砂,通过激冷作用控制铸件的顺序凝固、增加冒口的补缩距离,在铸件表面形成一层致密的组织。最终设计的铸件、浇注系统、冒口及外冷铁如图16 所示。

图16 铸件、浇注系统、冒口及外冷铁

该工艺条件下的工艺出品率为:铸件重量/(铸件重量+冒口重量+浇注系统重量)×100%=1186.4/1720×100%≈69%

5 结论

(1)选择“提环轴孔所在大面朝下、吊耳及厚大侧壁小端面朝上”的立作立浇工艺方案。上、中、下三开箱造型,分别设置冒口、模型主体、芯头及浇道。木制模型,其中外模1 件(中间部分断开)、芯盒3 件、活块垫板1 块、活块1 处、燕尾槽活块2 处。

(2)冒口采用模数法设计,配合HZCAE11.0软件分别进行纯温场和充型传热耦合条件下的凝固模拟,确定出1 个腰形明冒口和2 个圆柱形明冒口在厚壁端面进行补缩。两种冒口的规格尺寸分别为“240 mm×360 mm×400 mm”和“ø240 mm×400 mm”。经多次模拟结果显示,厚大热节部位的缩孔基本消除,铸件中部两壁交接处、底部提环轴孔与内侧壁的交接处仍存在疏松,但已不能通过冒口补缩进行消除。为消除上述缺陷,在底部设置了外冷铁,以实现更好的顺序凝固和补缩。

——“茶业芯子”的艺术特色及其发展出路探析