石灰改良黏土路用性能试验研究

吴进来

(武汉生态环境设计研究院有限公司,湖北 武汉 430050)

路基是道路的重要部分,其修建要求保证其强度和稳定性。而路基填料的性能直接影响道路质量的好坏。随着我国道路建设范围的不断扩大,不可避免地经过一些高液限黏土地区[1]。而路基填料一般是就地取材,这样就需要考虑路基填料土的可用性。高液限黏土路用性能较差,将其直接用于路基的填料时,会发生边坡溜塌、塌滑,路基外挤、下沉等严重病害[2]。因此,《公路路基设计规范》(JTG D30—2015)和《公路路基施工技术规范》(JTG/T 3610—2019)对高液限黏土作出了严格的规定,必须对其废弃或进行改良处理后,使其性能符合标准要求,方可用作路基填料[3]。对高液限黏土采用传统换填方法处理,由于处理不当,可能会引起翻浆、不均匀沉降等问题,影响道路的工程质量。根据国内学者对高液限黏土的研究结果可知,采用石灰作为高液限黏土的改良材料,可改善其路用性能,满足道路路基填料的使用要求[4]。但是,每个地区的黏土性质存在差异,需要的石灰掺量也不相同。因此,应针对施工地区黏土的物理力学性质,确定最佳的石灰掺量,以达到改良效果。

1 高液限黏土改良机理

1.1 高液限黏土

液限是流态转入可塑状态的界限含水量。判别高液限黏土的3个指标为:<0.074 mm的颗粒含量>50%、液限>50%,塑性指数>26[5]。高液限黏土压实性差,具有明显的应变软化。高液限黏土含有大量的蒙脱石、高岭石、伊利石。蒙脱石晶格层间联接依靠范得华力,晶胞之间容易进入水分子,晶胞距离增大;由于同晶置换作用,大量的Na+、Ca2+填充,导致颗粒间的膨胀。高岭石晶胞靠氧原子与氢氧基之间的氢键联结,联结力较强,水分子不能进入,亲水性及膨胀性较前两种矿物成分小。伊利石晶格间连接力较强,阳离子主要为Na+、K+,水分子不容易进入。性质介于蒙脱石和高岭石之间,随着层间K+含量的减少,性质接近于蒙脱石。

1.2 高液限黏土改良机理

高液限黏土透水性较差、毛细现象明显、弱膨胀性、可塑性大。将其用于路基工程中,会产生各种不良病害,因此,需对其进行改良,否则无法满足公路工程的需要。将石灰与高液限黏土拌和,两者发生一系列的物理化学反应,降低高液限黏土表面的结合水膜厚度,并形成水化硅铝酸钙等胶结物,经石灰改良后的高液限黏土强度和水稳定性均会有所提升[6]。具体反应过程有以下作用:(1)水化作用。高液限黏土中含有较多自由水,当掺入石灰后,会提高灰土体系的pH值,并显著降低土体的含水量,提升硅酸盐和铝酸盐的溶解度,使水化反应加速完成。(2)离子交换作用。由于水化作用,会产生较多的游离Ca2+,置换出黏土表面的阳离子,降低高液限黏土颗粒之间的排斥性,使黏土颗粒聚集密实,提升黏土结构的稳定性。(3)结晶作用。部分Ca(OH)2受到体系中水分的影响,形成Ca(OH)2·nH2O晶体,与黏土颗粒结合为共晶体,改善黏土的稳定性和强度。(4)碳化作用。Ca(OH)2吸收空气中的CO2后生成CaCO3,使高液限黏土的强度明显提升。

2 试验材料

2.1 土样材料

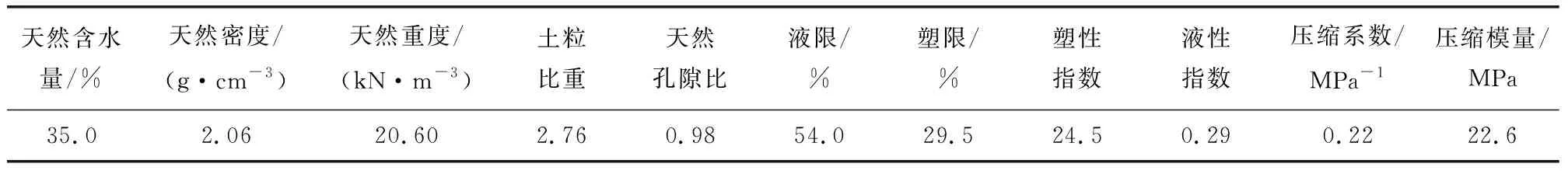

表1 粉质黏土的物理力学性质

2.2 粉质黏土用于路基填筑的可行性

本项目路段区域粉质黏土的细颗粒含量较大,粒径主要分布在0.25~0.075 mm范围之间,压缩系数为0.13 MPa-1,自由膨胀率为43.38 MPa,渗透系数为2.0×10-6cm/s,黏聚力63.83 kPa,内摩擦角15.29°。由以上数据分析得知,该区域粉质黏土具有弱-中等膨胀性、微透水,高承载力等特点,具有改良利用的可行性。根据以往的高液限黏土路基修筑经验,需采用注浆加固法对粉质黏土层进行地基处理,以处理后形成的复合地基作为路基基础持力层。

2.3 改良材料

试验所用石灰为分析纯熟石灰,呈灰白色粉末状,主要成分为Ca(OH)2,满足试验要求。

3 试验方法

对K0+000~K5+160路段的高液限粉质黏土取样,进行物理力学试验,分析总结不同掺灰率对高液限粉质黏土的改良效果[8]。

3.1 液塑限试验

掺灰率对改良效果影响较大,它是指石灰质量与干土质量之比。将试样土风干后,按比例称取一定质量的石灰掺入干土中,拌和均匀,掺灰率选取为0%,2%,4%,6%、8%、10%六种比例,利用液塑限联合测定仪,对不同掺灰率的土样进行液限、塑限试验。

3.2 击实试验

参考《公路土工试验规程》(JTG 3430—2020)进行击实试验,粉质黏土与0%,2%,4%,6%、8%、10%的石灰均匀混合,按照干法制备试样工艺,每种土样5个试样,含水量按照2%含水量依次递增。将试样均匀置于干燥的铁盘内,并用保鲜膜封盖进行焖料1 d。击实时,将试样分三层装入击实筒内,击实数控制98击。每层击实完成后,要对击实表面“拉毛”处理。待三层击实全部完成时,经试样沿击实筒顶削平、击实筒称重、试样取出击实筒等一系列操作,测量土样中心部位含水率,得出含水量和最大干密度[9]。

3.3 无侧限抗压强度试验

每种试样根据击实试验的最佳含水量,控制压实度96%,按照干法和静压法制备Φ50 mm×50 mm的圆柱体。将其放入标准养护室进行养护,养护环境为温度20 ℃、湿度95%,养护28 d。采用三轴压缩仪测试无侧限抗压强度,加载速率为1 mm/min,揭示试样的结构强度及变化规律[10]。

3.4 承载比试验(CBR)

承载比试验(CBR)表征了粉质黏土在不同掺灰率下的承载能力,评判经石灰改良后的粉质黏土是否满足路用性能。为了获取不同掺灰率下粉质黏土的CBR试验结果,选取0%,2%,4%,6%、8%、10%六种掺灰率,试样制备方法同上述击实试验,控制好试样的最佳含水率,成型压实度为96%,而后采用路面材料强度仪对试样进行贯入试验,测试CBR。

4 石灰改良土试验结果与分析

4.1 液塑限试验

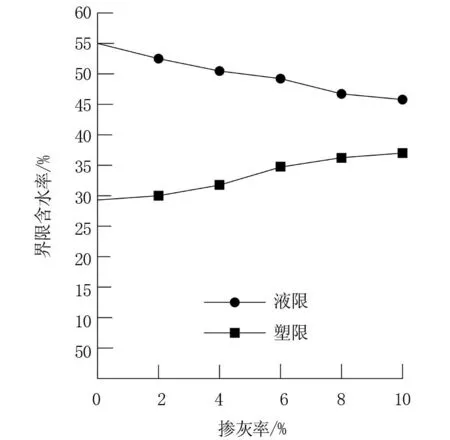

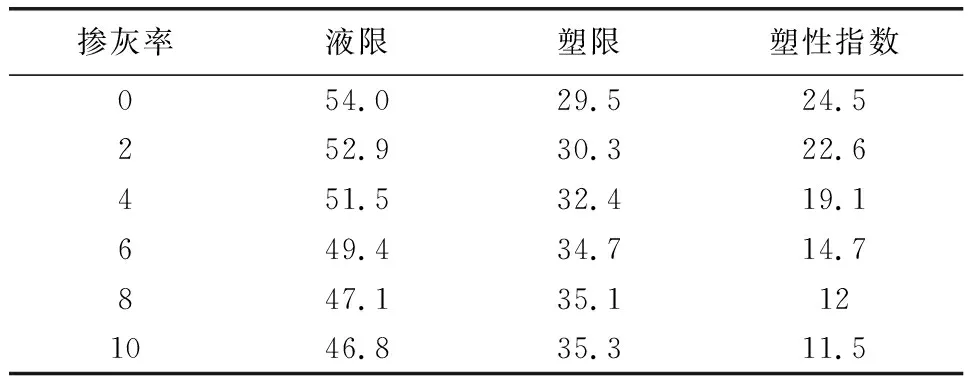

根据试验得出不同掺灰率的黏土液限和塑限,并由公式(1)计算得出塑性指数,结果如表2及图1、图2所示。

图1 石灰改良黏土液塑限曲线

图2 石灰改良黏土塑性指数曲线

表2 不同掺灰率的黏土液塑限指标 单位:%

Ip=WL-WP

(1)

式中:Ip为塑性指数,%;WL为液限,%;WP为塑限,%。

由表2及图1、图2得知,黏土液塑限指标随着掺灰率的逐渐增加,液限值逐渐下降,塑限有小幅度的增加,塑性指数呈下降变化趋势。当掺灰率增加到8%时,液限为47.1%,塑限为35.1%,塑性指数为12.0。当掺灰率达到10%时,液限为46.8%,仅比掺灰率8%下降了0.3%;塑限为35.3%,仅比掺灰率8%增加了0.2%;塑性指数为11.5%,仅比掺灰率8%下降了0.5%,三者变化幅度较小。因此,采用石灰对黏土改良时,掺灰率不是越大越好,在8%左右较为合适,达到改良效果。液限下降的主要原因是由于石灰与黏土反应生成Ca(OH)2等胶结物质,减少了黏土中的自由水,并且Ca2+与土颗粒表面的Na+、K+发生了置换,黏土颗粒的亲水性下降,增大了颗粒间的作用力。另外,胶结物质将松散的土颗粒包裹起来,土体的储水能力得到削弱,表现为改良黏土的液限出现下降。

4.2 击实试验

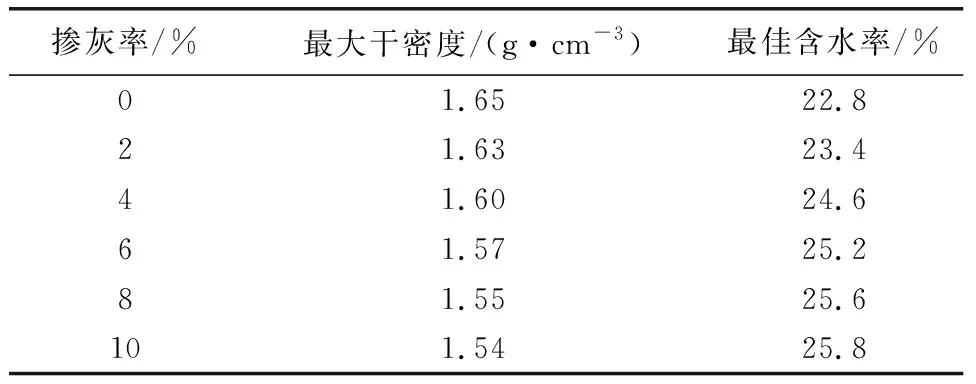

通过击实试验得出不同掺灰率改良黏土试验结果,如图3所示,最大干密度及最佳含水率数据如表3所示,变化曲线如图4、图5所示。

图3 石灰改良黏土击实曲线

图4 石灰改良黏土最大干密度曲线

图5 石灰改良黏土最佳含水率曲线

表3 不同掺灰率黏土最大干密度及最佳含水率

由表3及图4、图5得知,黏土击实特性随着掺灰率的逐渐增加发生变化,黏土的最大干密度在1.54~1.65g/cm3范围之间。掺灰率在0%~8%之间时,曲线变化幅度大,最大干密度从1.65 g/cm3降低到1.55 g/cm3,共降低了0.1 g/cm3;对应的最佳含水率从22.8%增加到25.6%,共增加了2.8%。但掺灰率超过8%时,曲线变化逐渐减缓,掺灰率在8%~10%之间时,最大干密度变化0.1 g/cm3,最佳含水率变化0.2%。因此,掺灰率应控制在8%左右。最大干密度减小的主要原因是石灰反应生成了Ca(OH)2等胶结物质,促使黏土颗粒产生团聚效果,改变了黏土的压实性能。

4.3 无侧限抗压强度试验

根据无侧限抗压试验,得出不同掺灰率与养护龄期的抗压强度数据,如表4所示,对分析掺灰率与养护龄期对抗压强度的影响,如图6、图7所示。

图6 石灰改良黏土无侧限抗压强度与掺灰率的关系曲线

图7 石灰改良黏土无侧限抗压强度与养护龄期的关系曲线

表4 不同掺灰率与养护龄期下抗压强度

由表4及图6、图7得知,不同掺灰率均可以提高黏土的无侧限抗压强度。在同一养护龄期下,当掺灰率为8%时,抗压强度最大,超过8%时,抗压强度呈现下降趋势,因此,最佳掺灰率为8%。在同一掺灰率下,随着养护龄期增加,抗压强度不断变大。养护龄期在7 d到14 d之间,抗压强度增加速度较快,超过14 d增加速度逐渐变小,养护28 d的黏土抗压强度相比养护14 d变化很小。出现该现象的原因是由于黏土初期强度较小,水化作用及结晶作用促进强度变化较快。

4.4 承载比试验(CBR)

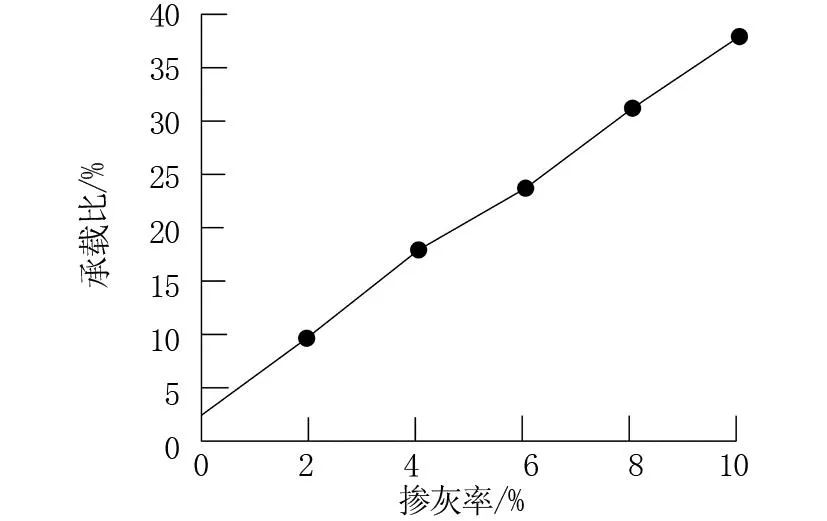

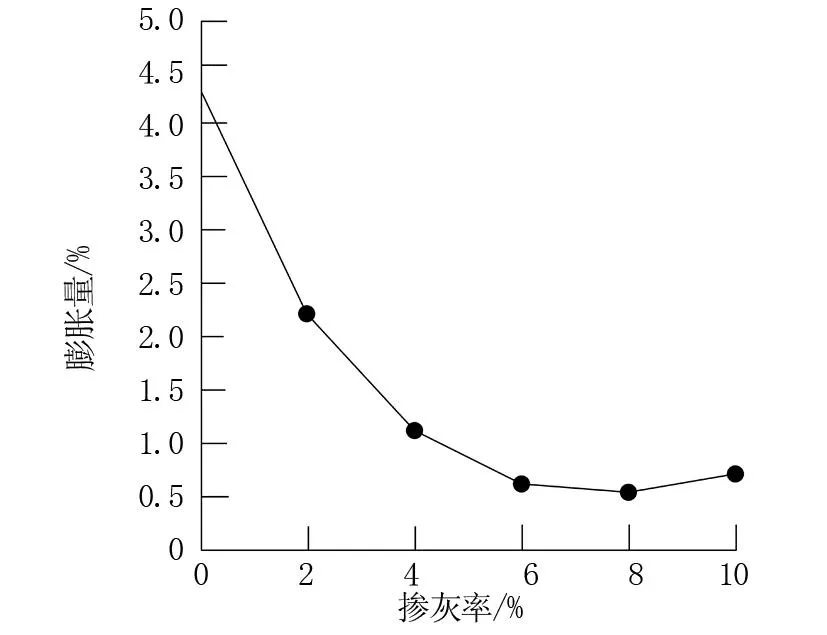

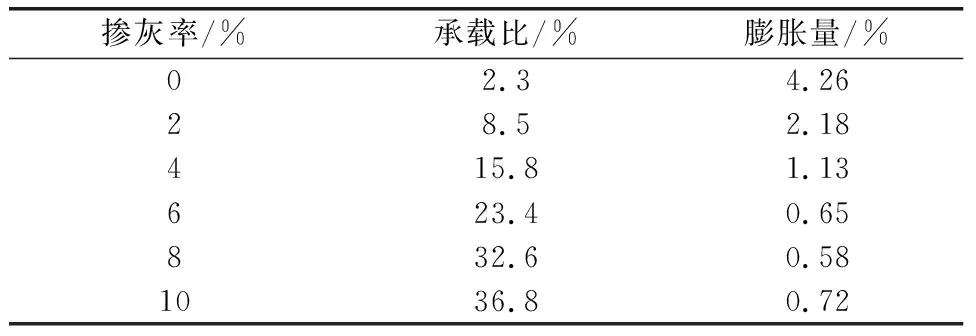

根据承载比试验(CBR),得出不同掺灰率的黏土承载比和膨胀量结果,如表5所示。根据结果得到掺灰率与承载比、膨胀量的关系,如图8、图9所示。

图8 石灰改良黏土承载比与掺灰率的关系曲线

图9 石灰改良黏土膨胀量与掺灰率的关系曲线

表5 不同掺灰率的黏土承载比和膨胀量

由表5及图8、图9得知,黏土的承载比随着掺灰率的增大而变大,呈阶段性变化。掺灰率为0时,黏土的承载比为2.3%;掺灰率达到10%时,黏土的承载比为36.8%,承载比得到大幅度的提升,远远满足路基规范要求。但是,当掺灰率在8%~10%之间时,变化幅度逐渐减小,曲线逐渐变得平缓。黏土的膨胀量随着掺灰率的增大而变小,当掺灰率为0%~8%之间时,膨胀量由4.26%下降至0.58%;膨胀量持续下降。而掺灰率为8%~10%之间时,膨胀量略有上升,当掺灰率达到10%时,膨胀量上升为0.72%。由试验数据可以看出,高液限黏土经石灰改良后,工程特性得到了明显的改善。

5 结 论

高液限黏土具有遇水膨胀、失水收缩和压实性差等特点,作为路基填料时必须进行改良。选取武汉富强大道工程K0+000~K5+160路段的高液限黏土为研究对象,对石灰改良后的黏土进行试验分析,得出以下结论。

(1)经石灰改良后的黏土,液限和塑性指数均得到了降低,塑限得到了提升。超过8%掺灰率时,液限、塑性指数和塑限变化幅度较小,证明掺灰率对最佳含水量有所提升,但并不是越大越好。

(2)随着掺灰率的逐渐增加,黏土的最大干密度减小,在1.54~1.65 g/cm3范围之间变化,最优含水率增大,在22.8%~25.87%之间变化。掺灰率在0%~8%之间时,曲线变化幅度大。掺灰率在8%~10%之间时,曲线变化幅度减缓。

(3)随着掺灰率和养护龄期的增加,改良黏土的无侧限抗压强度均会增加。但在同一养护龄期下,8%掺灰率时,无侧限抗压强度最大。在同一掺灰率下,养护龄期14 d时,无侧限抗压强度变化趋势较大。

(4)经石灰改良后的黏土,承载比由2.3%增加到36.8%,得到大幅度的提升,但掺灰率超过8%后,变化幅度变小。膨胀量在掺灰率为8%时,达到了最小值0.58%。

综上得出,对该工程案例的高液限黏土进行石灰改良时,掺灰率不宜超过8%。