温拌剂对橡胶改性沥青路用性能的影响

张劲松

(黑龙江省交通规划设计研究院集团有限公司,黑龙江 哈尔滨 150080)

0 前 言

我国于1984年开始橡胶改性沥青的路用性能研究。自20世纪90年代起,利用废旧轮胎生产橡胶粉(胶粉)的技术取得重大突破,实现了以常温粉碎的方法工业化生产胶粉,显著改善了胶粉的物理性质和路用性能,并大大降低了生产成本[1]。在2022年,我国废旧轮胎的产量已超过1 600万t,无害化利用率达到了75%左右,其中,利用胶粉生产橡胶改性沥青是废旧轮胎无害化利用的一个重要渠道。

胶粉掺入到沥青中所形成的橡胶改性沥青具有黏度高、粘接力强、低温变形性能好、抗疲劳等优点。将废旧轮胎用于公路建设不仅有助于解决废旧橡胶处理难的问题,而且能够有效提高沥青路面的使用质量[1-2]。由于橡胶改性沥青混合料的拌和温度较普通沥青混合料更高,因此设法降低其生产拌和温度和摊铺温度,有利于降低有害气体及烟尘的排放,实现低碳节能。降低橡胶改性沥青混合料拌和、摊铺温度的技术措施之一是采用温拌技术。

目前,温拌沥青混合料与橡胶改性沥青混合料在国内的发展应用已经比较成熟,但两项技术还未能进行良好的结合,两者结合可以在路用性能、施工性能方面实现优势互补,起到节能减排、促进绿色环保的效果。

1 橡胶改性沥青的制备

1.1 胶粉

根据有关研究,在20~60目的粒径范围内,随着胶粉目数的增大(即胶粉粒径减小),橡胶改性沥青的175 ℃黏度及软化点有所下降,5 ℃延度和25 ℃针入度相应增大[2]。说明较细的胶粉在沥青中更容易膨胀,制备的橡胶改性沥青低温性能更好。基于现有研究成果,本次试验采用60目废旧轮胎胶粉制备改性沥青,胶粉的主要技术指标如表1所示,筛分结果如表2所示。

表1 胶粉主要技术指标 单位:%

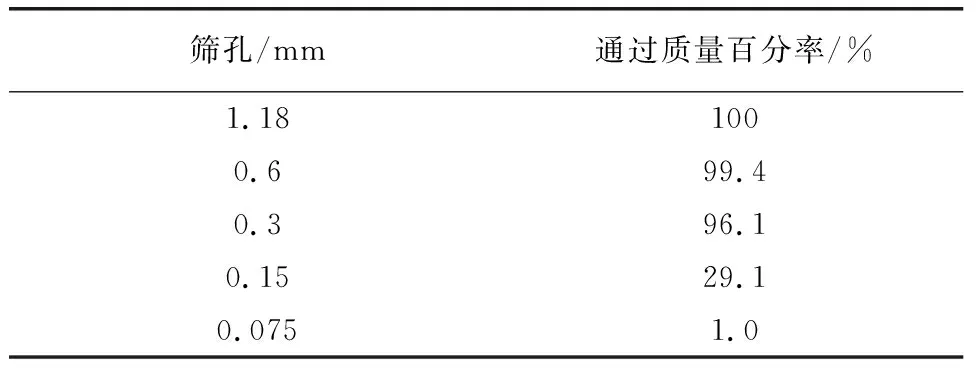

表2 胶粉筛分试验结果

1.2 基质沥青

根据沥青供应情况和试验需要,采用盘锦90#沥青作为基质沥青,其主要技术指标如表3所示。

表3 基质沥青的主要技术指标

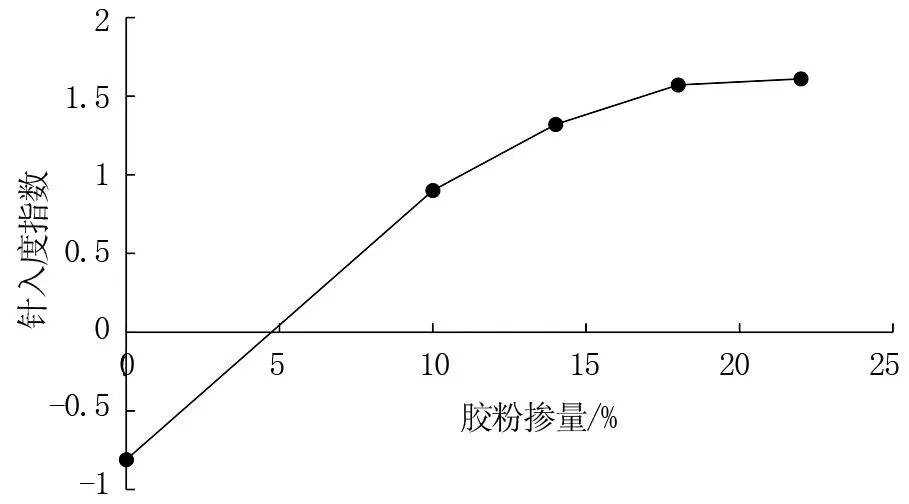

1.3 胶粉掺量对橡胶改性沥青温度敏感性的影响

一般而言,随着胶粉掺量的增大,橡胶改性沥青的黏度、软化点增大,针入度减小,即高温稳定性得到提升[3-4]。针入度指数能够表征沥青的温度敏感性,故以胶粉掺量0%、10%、14%、18%、22%制备橡胶改性沥青,测定针入度指数变化。结果如图1所示。

图1 针入度指数与胶粉掺量的关系

由图1可知,随着胶粉掺量的增加,针入度指数相应增大,即橡胶改性沥青的温度敏感性随之降低。当胶粉掺量达到18%以上时,针入度指数的增长趋于平缓。因此,试验以盘锦90#沥青为基质沥青,掺加18%的60目废旧轮胎胶粉。

1.4 温拌剂的选用

试验选用的是国产表面活性剂类的LKW-Ⅱ型温拌剂,具有降低黏度、抗剥离、降低拌和温度等多重效果。其主要技术指标如表4所示。

表4 温拌剂主要技术指标

2 温拌剂对橡胶改性沥青温度敏感性的影响

温拌剂的掺量取0.0%、0.1%、0.2%、0.3%、0.5%五个档次,分别进行对比试验。

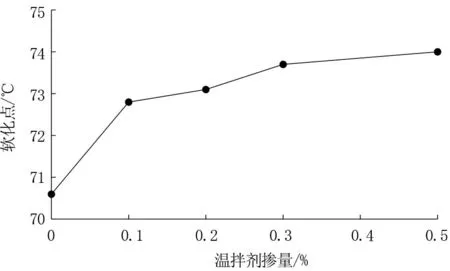

2.1 温拌剂对橡胶改性沥青软化点的影响

软化点是沥青的基础性技术指标,可直观体现沥青路面受高温而软化、变形的敏感程度,是沥青常规试验的重要指标之一,能够表征沥青的黏度、高温稳定性及间接感温性。软化点试验根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)的规定进行。在0.0%、0.1%、0.2%、0.3%、0.5%五种温拌剂掺量下,橡胶改性沥青软化点的试验结果如图2所示。可知温拌剂提高了橡胶改性沥青的软化点,当胶粉掺量达到0.3%以上时,软化点的增长趋缓。

图2 温拌剂掺量对软化点的影响

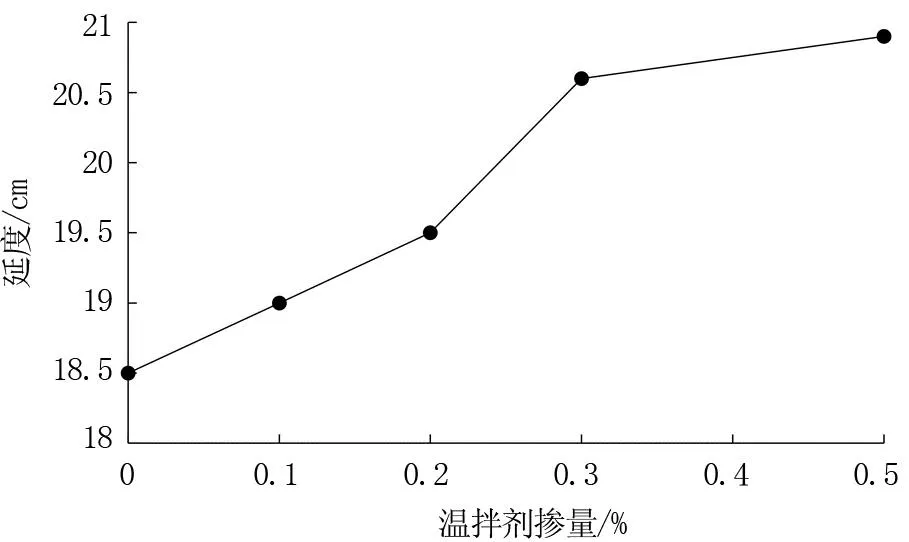

2.2 温拌剂对橡胶改性沥青延度的影响

延度指标是沥青材料的三大基础性指标之一,能够反映沥青的塑形变形性能,表征沥青在固定温度下扩展或延伸的能力。根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)的规定进行橡胶改性沥青的延度试验。

为评估不同温拌剂掺量下橡胶改性沥青的低温塑性变形能力,采用5 ℃延度。在0.0%、0.1%、0.2%、0.3%、0.5%五种温拌剂掺量下,橡胶改性沥青的延度试验结果如图3所示。

图3 不同温拌剂掺量下橡胶改性沥青5 ℃延度

由图3可知,温拌剂的加入可以增大橡胶改性沥青的低温延度,即有助于改善橡胶改性沥青的低温流变性能。当胶粉掺量达到0.3%以上时,延度的增长趋向平缓。

2.3 温拌剂对橡胶改性沥青弯曲蠕变劲度的影响

黑龙江省属于高纬度低海拔寒冷地区,对路用沥青材料的低温性能有较高的要求。目前,用于评价沥青低温性能的试验方法较多,但基于弯曲梁流变仪的弯曲蠕变劲度试验相对更加准确、可靠[2-4]。该试验方法也是美国在20世纪80年代开展的SHRP(Strategic Highway Research Program)计划最早采用的,是通过测定弯曲蠕变劲度和蠕变速率(即m值)来评估沥青材料的低温性能。

依据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)的规定试验方法,在四种温拌剂掺量(0.0%、0.1%、0.3%、0.5%)、三种负温(-18 ℃、-24 ℃、-30 ℃)条件下,基于弯曲梁流变仪的橡胶改性沥青弯曲蠕变劲度试验结果如图4所示。不掺温拌剂时,蠕变速率(m值)在0.364~0.447之间;掺温拌剂时,对应的蠕变速率(m值)在0.345~0.410之间。依据沥青PG性能分级,本次试验配制的橡胶改性沥青、掺温拌剂橡胶改性沥青m值均大于0.3,符合沥青低温性能等级要求。

图4 “温度-温拌剂掺量-弯曲蠕变劲度”的关系

2.4 温拌剂对橡胶改性沥青黏温敏感性的影响

有关沥青温度敏感性的评价指标较多,如针入度指数、黏温指数、黏度指数、复数模量指数等,但针对橡胶改性沥青的温度敏感性评价指标相对较少。由于沥青材料所具有的黏弹塑性等特点,当温度升高时,沥青的黏度会降低;反之,当温度下降时,沥青的黏度随之增大。反映在沥青路面上,其宏观表现就是冬天变硬、夏天变软。综合国内现有的常用评价方法和技术指标,本次试验选择黏温指数(VTS)进行温拌橡胶改性沥青的黏温敏感性评价。

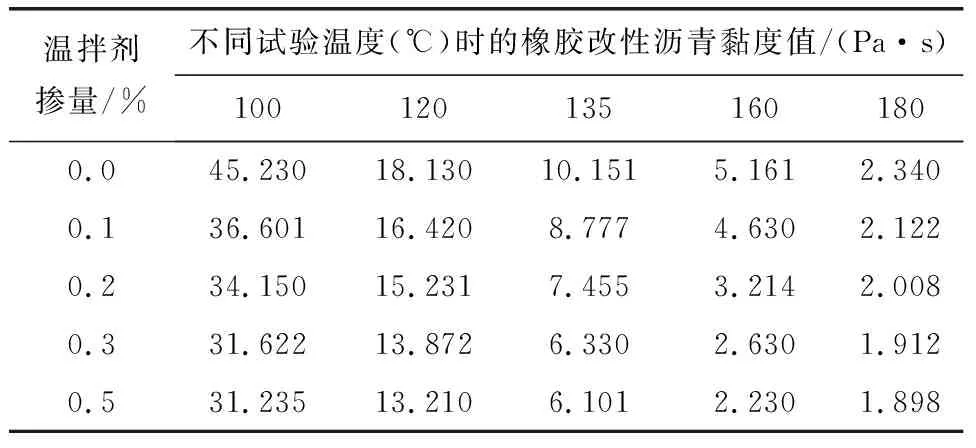

根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)的规定,设定试验温度分别为100、120、135、160、180 ℃,对不同温拌剂掺量(0.0%、0.1%、0.2%、0.3%、0.5%)的橡胶改性沥青进行沥青旋转黏度试验(布洛克菲尔德黏度计法)。黏度试验结果如表5所示。

表5 不同温拌剂掺量时橡胶改性沥青黏度值试验结果

以美国材料与试验协会(US—ASTM)发布的《沥青粘结剂黏度—温度图表准实施规程》(Standard Practice for Viscosity-Temperature Chart for Asphalt Binders,ASTM D2493/D2493 m—16)推荐使用的Saal公式对黏度数据进行回归。其中,用Saal公式回归的黏温曲线斜率值(绝对值)即为黏温指数(VTS),结果如表6所示。

表6 掺温拌剂橡胶改性沥青的黏温指数试验结果

从表6中的回归结果可知,黏度数据回归的相关性很好。掺温拌剂后,黏温指数(VTS)明显下降,即橡胶改性沥青的黏温敏感性得以改善。当温拌剂的掺量达到0.3%以上时,改善效果不再明显。

3 温拌剂对橡胶改性沥青耐久性的影响

沥青路面长期承受自然环境和行车荷载的综合作用,会发生一系列物理化学变化而逐渐老化,导致沥青、沥青混合料的各项路用性能指标下降。评估沥青老化程度对分析其使用耐久性具有重要意义。路用沥青的短期老化性能评估一般采用沥青薄膜加热试验(薄膜烘箱试验,TFOT)或沥青旋转薄膜加热试验(旋转薄膜烘箱试验,RTFOT)。相对而言,沥青旋转薄膜加热试验的老化速度更快,控制精度较高。因此,本次评估采用旋转薄膜加热试验,以分析温拌剂对橡胶改性沥青耐久性的影响。

由于沥青属于流变性材料,因此其老化过程中的主要表现之一是黏度的改变。据有关研究[3-5],沥青的老化时间和黏度有近似线性的相关关系,加上黏度试验的准确度较高,故此次的评估指标采用沥青老化后、老化前的布氏黏度之比。

根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)进行老化前后黏度对比试验。试验结果如表7所示。

表7 掺温拌剂的橡胶改性沥青老化黏度比试验结果

根据表7中的试验结果,掺加温拌剂后,橡胶改性沥青布氏黏度比的数值有所上升。虽然提升比率只有2.0%~3.9%,但间接表明掺加温拌剂有提高橡胶改性沥青使用耐久性的效果,且温拌剂掺量在0.2%~0.3%为好。

4 温拌橡胶改性沥青混合料的车辙试验

以盘锦90#沥青为基质沥青,掺加18%的60目废旧轮胎胶粉制备橡胶改性沥青,温拌剂采用国产LKW-Ⅱ型温拌剂,掺量为0.3%。所制备的温拌橡胶改性沥青符合《公路沥青路面施工技术规范》中的有关技术要求。

沥青混合料的粗、细集料均选用玄武岩,矿粉选用石灰岩矿粉。采用马歇尔试验确定的最佳油石比为6.5%。以此为基础,采用湿法断级配制备AR-AC16橡胶改性沥青混合料及温拌橡胶改性沥青混合料。

根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)进行车辙试验。控制温度为60 ℃,轮压为0.7 MPa,往返碾压速度为42(次/min)±1(次/min)。试验结果如表8所示。

表8 沥青混合料车辙试验结果

由车辙试验结果可知,相对未掺温拌剂的橡胶改性沥青混合料,掺加0.3%温拌剂的橡胶改性沥青混合料的动稳定度显著提高,增长幅度高达74.9%。

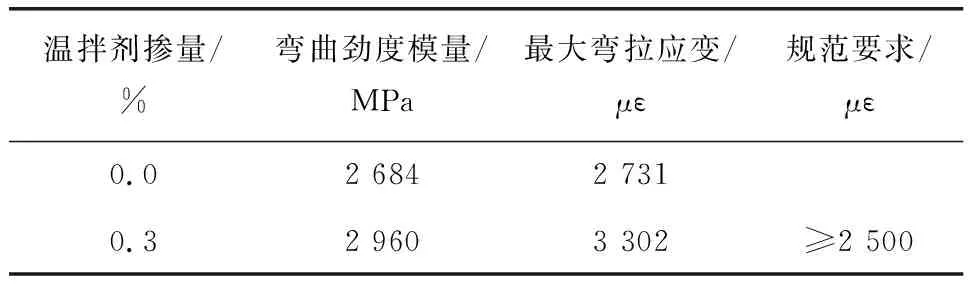

5 温拌橡胶改性沥青混合料低温小梁弯曲试验

依据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中“沥青混合料弯曲试验(T0715—2011)”规定的方法进行低温小梁弯曲试验,试验温度控制在-10 ℃±0.5 ℃。对应的试验结果如表9所示。

表9 低温小梁弯曲试验结果

根据低温小梁弯曲试验结果,掺加0.3%的温拌剂后,破坏时的最大弯拉应变显著增大,提升幅度达20.9%,表明掺加温拌剂能够改善橡胶改性沥青混合料的低温抗裂性。

6 温拌橡胶改性沥青混合料水稳定性试验

根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中“沥青混合料冻融劈裂试验(T0729—2011)”规定的方法,采用冻融劈裂试验评估温拌橡胶改性沥青混合料的水稳定性。试验结果如表10所示。

表10 沥青混合料冻融劈裂试验结果

由表10中的试验结果可知,温拌剂能够提升橡胶改性沥青混合料的水稳定性,但效果不够明显。

7 结 论

综合上述试验研究成果,将温拌橡胶改性沥青技术应用于国道丹阿公路省界(珲春)至东宁段改扩建工程虎豹公园段K70+000~K70+550处,修筑温拌橡胶改性沥青混合料路面试验段550 m。经过连续3年的跟踪调查,温拌橡胶改性沥青混合料路面平整度的标准差指标下降幅度小于0.3%(相邻普通沥青路面平整度标准差下降幅度为0.36%~0.77%),裂缝率与相邻普通沥青路面相比降低67.2%,无车辙、松散、推移、泛油等病害。综合依托工程调查结果,可以得出以下结论。

(1)温拌剂能够提高橡胶改性沥青的软化点,降低橡胶改性沥青的温度敏感性。

(2)温拌剂能够增大橡胶改性沥青的低温延度,有助于改善橡胶改性沥青的低温流变性能。本次试验中对应的胶粉优化掺量为0.3%。

(3)掺加温拌剂后,橡胶改性沥青的黏温指数(VTS)下降,即橡胶改性沥青的黏温敏感性得以改善。当温拌剂的掺量达到0.3%以上时,改善效果增加缓慢。

(4)温拌剂有提高橡胶改性沥青使用耐久性的效果。本次试验中对应的温拌剂适宜掺量在0.3%左右。

(5)温拌剂能够有效提升橡胶改性沥青混合料的高低温稳定性,且不影响橡胶改性沥青混合料的水稳定性。