电力单轨架空游览车试验线设计与实践

仵叔强

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

电力单轨架空游览车采用电力驱动,橡胶轮运行,轨道结构采用高架结构。其特点主要表现为:选线灵活、造价低廉、建设周期短、无污染、方便快捷、载客量小、公交化循环运营、维护简单。

为了满足电力单轨架空游览车的线路调试、静态试验及动态试验的功能需求,对车辆的设计、工艺及制造等过程进行检验验证,中铁宝桥集团有限公司投资建设了一条电力单轨架空游览车试验线。项目建成后,可为电力单轨架空游览车辆、轨道、供电等关键子系统研发搭建基础试验平台,不仅可以满足车辆性能验证需求,还可以实现产品展示及用户体验,全面展示公司在跨座式旅游观光轻轨领域的综合实力。

1 试验线设计功能需求

(1)静态试验:转向架、控制系统、车辆机械结构等调试。

(2)动态试验:进行车辆在不同荷载下的起动加速度、制动减速度、爬坡能力,最小曲线半径通过能力,最小竖曲线通过能力,动态性能及车辆相关参数的检测与试验。

(3)车辆生产组装:车辆落车、编组称重、限界检测、整车静调、车辆出厂前综合测试等。

(4)游览车系统简单模拟运营。

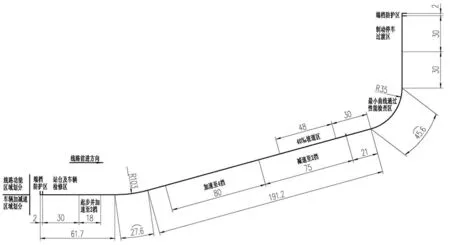

依据线路规划和初步选址,具体功能区域划分如图1所示。

图1 线路功能区域划分(单位:m)

2 主要设计原则

(1)试验线设计应满足公司研制车辆的线路调试、静态试验及动态试验的功能需求。

(2)线路选择宜减少拆迁,减少对既有地块的分割,使线路对公司厂区规划和现有基础建设的影响最小。

(3)线路选择应符合工程实施安全原则,尽量规避不良工程地质地段,结合施工方法,降低工程风险。

(4)全线按照仅动态调试一列车进行设计,暂不考虑多列车同时动态调试的情况。

3 试验线设计

3.1 线路设计

线路位于公司重载高锰钢辙叉生产基地东北角,起点为员工宿舍东侧,沿围墙向北走行,在预留厂房东北角的道路外侧以最小圆曲线向西,并终止于基地大门前道路西侧。采用观光单轨制式,线路为单线,全长387.8 m。

线路最小转弯半径为35 m,最大坡度40‰,不设缓和曲线,最小竖曲线半径400 m。纵断面设计综合地面标高和设计标高,考虑到乘客视野问题,平均立柱高度在5~7 m。

3.2 基础设计

(1)基础结构设计。

根据项目所在地工程地勘资料,地质情况总体良好,墩台基础采用单桩桩基础,由承台与钢结构立柱连接,桩基础按摩擦桩设计。

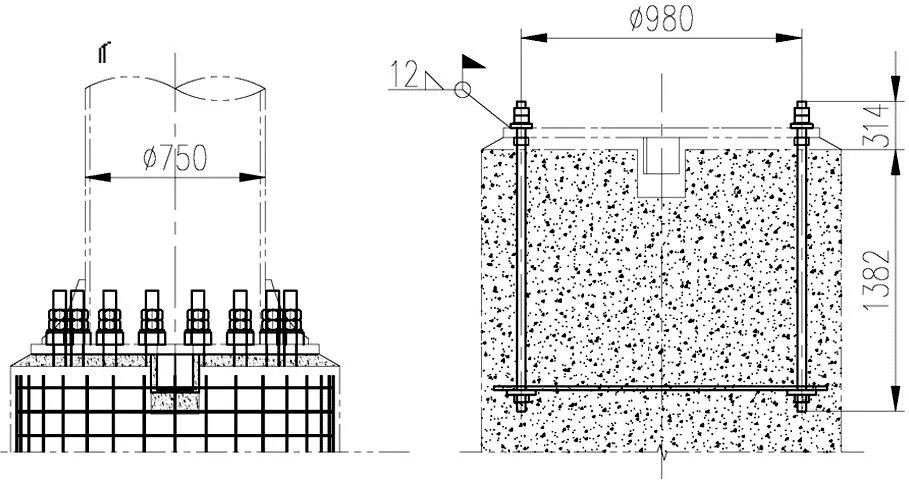

(2)基础预埋件。

预埋件钢板材质为Q345,预埋螺栓材质为Q345D,其力学性能和化学成分符合《低合金高强度结构用钢》(GB/T 1591—2008)的规定,如图2所示。

图2 立柱预埋板设计(单位:mm)

(3)柱脚节点。

本项目中,钢柱脚存在较大的弯矩,设计时采用外露式柱脚。钢柱脚设置钢底板,钢底板通过地脚螺栓与基础相连。柱底板设有抗剪键,承受立柱底部横向剪力作用。为确保螺母不会松动,设置了双螺母。

3.3 轨道结构设计

电力单轨架空游览车试验线项目轨道立柱部分由轨道梁、立柱、支座等部分组成。

3.3.1 轨道结构构成

全线采用钢管柱和钢轨道梁,钢管柱上部设置铰轴支座。钢轨道梁侧面安装有供电轨、供电电缆等设施。

3.3.2 轨道梁

(1)轨道梁设计。

轨道梁为箱型直线或曲线杆件,材质为Q345D,线路轨道梁最小半径为35 m。箱梁跨径为11.64~22 m不等,标准轨道梁跨中高度为1 000 mm。其中箱梁上盖板宽度870 mm不变,两腹板外皮间距610 mm不变。根据全线孔跨布置情况2~3跨设置一道伸缩缝。

线路平曲线上轨道梁在曲线上曲梁曲做,曲线段轨道梁不设超高。线路竖曲线上轨道梁,梁体曲梁曲做,梁体与线路线形应完全吻合。轨道梁预拱度按恒载+1/2活载组合挠度进行反向设置。

(2)轨道梁分段。

为了便于轨道梁的厂内制造和运输,在每联轨道梁支点的后端附近将轨道梁分段制造。轨道梁分段制造完成后运输至安装地点,吊装后现场对接组焊。

(3)轨道伸缩缝。

为了满足观光小火车在线路上平顺的行车要求,轨道梁接头处全部设计为伸缩缝结构,该伸缩缝的功能在于:①满足钢梁在极端低温条件下车辆不会出现明显的跳动与噪声,车辆平顺通行;②在极端高温状态下相邻钢梁不致顶死,影响支座部位的受力。

轨道梁伸缩缝采用斜接口与半梳齿结构两种相结合的形式,具体为走行、导向轮部位采用斜接口形式,稳定轮部位采用半梳齿结构。

3.3.3 立柱

试验线共需立柱21根,其中偏心立柱3根(1根偏心1 m,两根偏心0.6 m),立柱直径750 mm。立柱高度为5.2~7.8 m不等。立柱材质均为Q345D。

钢立柱采用铰轴铰座形式,如图6所示。立柱由钢管柱、铰轴及铰轴支座组成,铰轴支座通过铰轴和钢管柱铰接。轨道梁下盖板与铰轴支座采用高强螺栓或特殊设计的钢支座连接,立柱下端采用外露式柱脚与基础连接。

3.3.4 支座

(1)支座型式。

依据试验线梁跨布置方案和轨道梁的结构形式,支座采用双支承支座和单支承支座两种形式。

(2)支座结构设计。

支座一为双支承支座,主要由支撑块组件、压板组件及扣压螺栓等构成,主要用来承受离心力、风力等荷载对轨道梁的倾覆力矩,还用于抵抗离心力、横向摇摆力及横向风力等产生的横向剪切力。承压板材质为高力黄铜,分别镶嵌粘贴在压板和支撑块相应部位。小里程端支撑块上的承压板采用小面积接触方式,能够实现一定程度的转动,可以有效地释放一部分温度变化和不均匀沉降对轨道梁产生的作用力。大里程端支撑块上的承压板采用大面积接触方式,与轨道梁底的滑移板共同形成平面滑移副,与该立柱的铰轴系统共同实现轨道梁的滑移和转动要求。

支座二安装在试验线路两端,均采用单支承支座,另一支点处预留。支座二中的滑动单元采用平面滑移副,与立柱的铰轴系统共同实现轨道梁的滑移和转动。

3.4 车辆设计

试验车辆采用我公司研制的BD161型电力单轨架空游览车。车辆采用电力驱动,橡胶轮运行,由车体底盘、车厢和电气控制等部分组成。

(1)结构组成。

试验车辆由五组驱动组件和四节车厢组成,在导向轮和稳定轮的约束下,通过电控系统让电机工作,从而驱动走行轮带动列车沿轨道运行。

每列车由4节车厢组成,车头车厢乘坐10人,后三节车厢每车16人,共58人(含司机2人)。

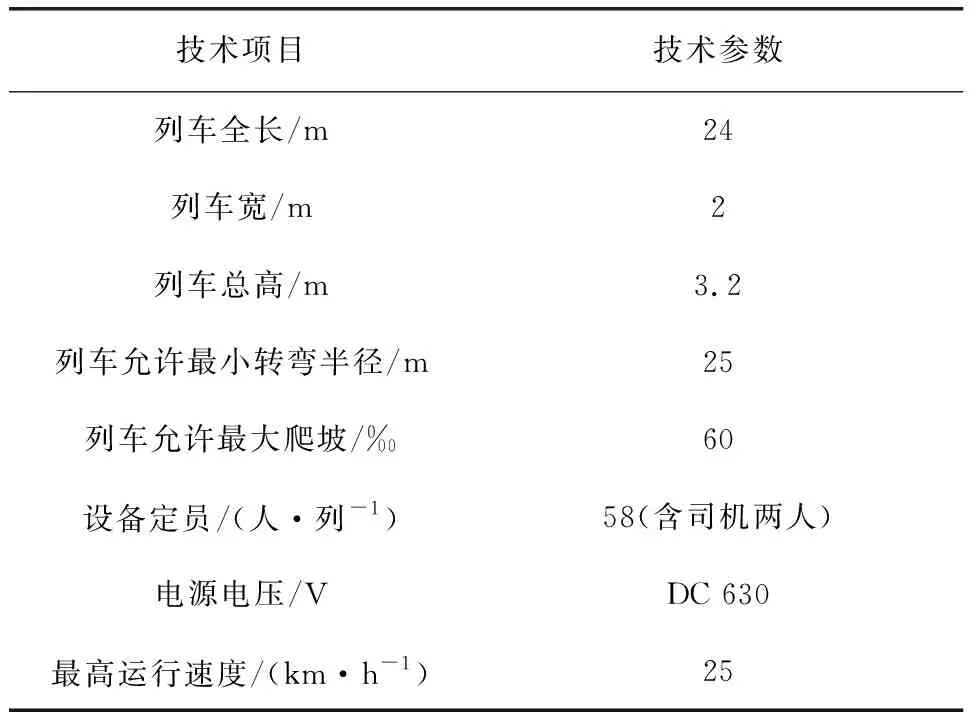

(2)技术参数。

表1 车辆技术参数

(3)车辆电气设计。

车辆采用额定电压为DC 630 V的直流供电,DC 630 V经过变频器的逆变单元后输出交流380 V给电机,电机通过减速机驱动传动轴从而使轮胎转动。列车的控制系统由PLC控制+操作台组成。第一节车厢设PLC主站,第二、三、四节车厢分别设PLC分站,全车PLC系统和变频器构成环型网络。

车辆制动方式采用变频器耗能制动+电动机抱闸组成。列车设置独立的操作系统,由逆变器将DC 630 V变送为AC 380 V,给照明和控制电路供电。

车辆的操控系统采用软、硬结合的双系统设计。驾驶室操作台上设置了控制列车行驶的基本操作按钮、触摸屏、车载显示器和车载播放器。列车相关的各种信息可在触摸屏上显示。车载显示器可显示每节车厢内的监控内容,每节车厢内有两个扬声器和显示器由车载播放器控制。

3.5 电气控制设计

(1)供电。

试验线设置牵引箱变一台,布置在线路中部,在13号立柱处接入轨道供电安全滑触线。

车辆供电制式为:DC 630 V±10%,除车辆外其余辅助设备用电采用AC 380 V/220 V,接地型式采用TN-S系统。

①牵引箱变。

牵引箱变电源:AC 10 kV,引自公司总配电站10 kV配电。

整流机组容量:500 kVA,输出为DC 630 V,600 A。

直流供电设备设置有:过压、过流、短路及框架泄露保护。

②AC 380 V/220 V电源:采用TN-S三相五线制供电,由箱变附件降压变电所引入,主要用于箱变自用电和平台照明、检修等供电电源。

③车辆采用安全滑触线供电,安全滑触线耐流值1 000 A。

(2)线路电气防撞设置。

本试验线长度范围内同时运行车辆仅有1列,设计中只需在线路起点和终点设置安全防撞设施。防撞采用轨道光电开关检测停车和牵引断电紧急停车两级防撞的方式。即在车头和车尾分别安装停车光电开关,用于前进和倒车时在线路端部电气自动停车(变频器制动停车)。若停车检测失效,则在车辆通过供电断电点后供电轨断电,车辆紧急制动(制动器制动)停车。

3.6 安全设施设计

(1)疏散平台。

列车发生故障或运行中突然停电、火灾、灾害天气等事故时,通过疏散平台将乘客疏散至地面或安全区域。疏散平台采用悬臂式结构固定于轨道梁下盖板。疏散平台底部采用型钢作为支撑,格栅板作为铺面,疏散平台外侧加设防护栏杆,内侧利用轨道梁作为防护,以保证乘客安全。

(2)安全车挡。

安全车挡是一种防护设备,其主要功能是避免列车意外失控时冲出线路,防止人员伤害及车辆和其他设施损坏。在试验线路两端设置固定式挡车器,车挡可承受空车速度5 km/h的撞击。

(3)防坠物装置。

为了防止车辆在运行过程中意外掉落坠物,依据大型游乐设施相关法规及安全规范要求,在线路下方有行人通过的区域设置防坠物装置。

(4)维修试验平台。

在线路起点位置设置维修试验平台一座,主要为车辆静态调试、车辆检修使用,兼顾登车功能和简易站台功能。维修试验平台设置在线路平直区段,长度不小于列车长度。

3.7 主要创新点

试验线建成后累计进行了约10 000 km的行车试验,开展了车辆空载、偏载、满载状态运行试验,车辆转向架应力测试,轨道结构应力、刚度测试等专题研究,取得了一系列科研成果和创新,主要有以下几方面。

(1)研制了一列新型电力单轨架空游览车,开发了新型转向架,可以有效承担上车在弯道或偏载时产生的倾覆力矩,并确保车辆的平稳运行;开发了空气悬架装置,降低车体震动频率,有效提高悬架舒适性。

(2)攻克了电力单轨架空游览车电控系统的自主设计、程序开发及调试等技术难点。

(3)建成了一条完全由公司自主研发设计、制造及安装调试的电力单轨架空游览车试验线,填补了国内此类产品的空白。

(4)依托电力单轨架空游览车试验线,公司取得中国中铁股份有限公司系统内首个大型游乐设施制造(含安装、修理、改造)滑行和旋转类A级资质,对新业务的延伸、新领域的开拓、影响力的提高都起到积极的作用。

4 结 论

作为国内首条电力单轨架空游览车试验线,通过产学研科研攻关,解决了总体设计中的一系列技术难题,为后续电力单轨架空游览车和跨座式旅游观光轻轨项目的建设积累了经验。