基于三维数值模拟对岩溶区桩基注浆效果的研究

徐梓舒 刘叔灼,2 陈俊生,2 饶城 刘星宇

(1.华南理工大学土木与交通学院亚热带建筑科学国家重点实验室,广东广州 510610;2.华南岩土工程研究院,广东广州 510610)

0 引言

溶洞是常见的地质构造,在我国广州、深圳、南宁等大型城市广泛分布。岩溶地区地质条件复杂,由于溶洞规模不同、形态各异,往往会引起建筑场地地基变形、桩基承载力不足等问题,特别是在有隐伏型溶洞的岩溶地区,由于桩基荷载分布于溶洞上方,荷载由溶洞顶板承担,一旦溶洞顶板出现破裂、失稳,将导致地面坍塌,严重威胁工程项目的安全,造成人身财产的重大损失[1]。针对桩基础下伏溶洞问题,众多学者展开了相关研究。赵明华等[2]对桥梁桩基下方的岩溶及采空区顶板岩层安全厚度进行了全面的探讨,并给出相应的计算公式;姚成玉[3]、李金良等[4]以单桩模型和简单溶洞模型的方式进行数值模拟计算,应用有限元软件FLAC3D 与ABAQUS 研究桩基作用下溶洞的稳定性。由此可见,桩基下伏溶洞的稳定性评价是岩溶地区工程建设领域的重要课题。对于评价结论为欠稳定的溶洞,采用何种技术进行处理同样是一项重要课题。注浆充填是在城市岩溶区针对溶洞的主要处理技术,也是保证桩基础下伏溶洞顶板稳定的重要方法,其处理质量与注浆方法、设施以及材料等息息相关[5]。目前对于注浆方法与注浆设施等方面的研究已日趋成熟,但注浆材料仍需根据不同工程需求进行不断研发和完善。Zhang等[6]为了保证富水岩溶环境中注浆充填的有效性,研究出一种应用于水下岩溶注浆的新型水泥复合灌浆材料(CCGM);崔健[7]针对铁路路基设计了不同的注浆材料方案以达到良好的注浆效果。溶洞注浆充填效果检验至关重要,在实际工程中常采用钻孔取芯或开挖等方法查看注浆效果,但在城市中常碍于周围环境无法以这类直接揭露的方式进行检验,多采用物探方法进行检验。郑立宁等[8]、任新红[9]应用地质雷达和瞬态面波法等物探测试方法在实际工程中检测注浆后的加固效果;彭辉[10]与肖学仁[11]分别通过压水室内试验与小型高密度试验等室内模型试验来评价实际工程中的路基岩溶注浆效果。然而,工程实践中常因物探的高成本和局限性,使得众多工程难以分析注浆充填的具体施工质量与加固效果。对此可以采用数值模拟的方式进行事先验算,以判断注浆后溶洞的稳定性。刘利刚等[12]、张文学等[13]通过有限元计算分析,并以支护桩内力或桩基沉降量为标准对注浆质量进行评价,对空洞状态及不同注浆材料充满溶洞状态下的桩基承载力进行分析,为实际工程施工提供参考。

以广州某车辆段岩溶治理工程为依托,根据工程实际需要,研究一种具有膨胀性的改良注浆材料,为探究其注浆效果,通过室内物理力学试验获取注浆结石体密度、抗压强度等主要参数,建立有限元分析模型,分析各种工况(空洞、普通水泥浆充填、改良注浆材料充填)下桩基持力层的应力与变形,研究不同注浆材料对桩基下伏溶洞的加固效果,以此对改良注浆材料的注浆加固效果进行验证。研究成果可为类似工程提供参考与借鉴。

1 改良注浆材料原料

1.1 试验原料

改良注浆材料的原料有:①P.O 42.5 普通硅酸盐水泥;②原状硅灰;③铝粉膏。

1.2 注浆材料配比

原注浆材料为普通水泥浆液,新型注浆材料则按比例掺入硅粉、铝粉并重新调整水灰质量比,材料配比见表1。

表1 注浆材料质量配比

1.3 改良注浆材料试验

为获取改良前后注浆材料的物理力学参数,对改良前后浆液结石体进行了密度测试和抗压试验(见图1)。试件规格为边长70.7 mm 立方体,试验加压条件为0.5 kN/s。试件一次浇筑成型,分别进行7 d和28 d 龄期的标准养护(见图2)。每种龄期改良前后注浆材料各取3 块试样进行试验,试验结果如图3 所示。

图1 抗压试验仪器

图2 试样养护照片

图3 浆液结石体试验结果

试验中发现,将普通水泥浆液与改良浆液倒入边长70.7 mm 的立方体模具中所形成的试块,其长宽均为70.7 mm,而高度则存在明显的差距(见图4),普通水泥浆液试块的平均高度为57.09 mm,改良浆液试块的平均高度为71.17 mm,可见普通水泥浆液在成为结石体的过程中会有所收缩,平均收缩率为80.75%,改良浆液成为结石体的过程中会有所膨胀,平均膨胀率为100.7%。

图4 试块对比图

2 数值模拟

2.1 工程实例

广州市某车辆段项目(见图5),场地长约1400 m,宽约200~380 m,占地面积约0.3 km2。该项目为地面车辆段,临近航道,项目场地现状为空地、工业厂房等。项目所在区域属于岩溶强烈发育区,根据物探报告,项目场区勘探范围内洞高大于5 m 的溶洞总计30 个,其中,洞高5~10 m 溶洞23 个,洞高大于10 m 的溶洞7 个。工程采用承台式钢筋混凝土灌注桩基础,约近一半的桩基础位于溶洞正上方,灌注桩遇到岩溶时会导致桩孔突然涌水,轻则淹没桩孔,无法继续施工,重则造成人员伤亡;在桩基施工及基坑开挖过程中,溶洞容易失稳,甚至不排除局部已坍塌,并在上部覆盖层中形成土洞或者松散堆积体,对地基的稳定性和均匀性很不利,可能造成地面沉降、地面塌陷等工程事故。该工程具有施工体量大、溶洞及桩基础的伸入长度较深、施工难度极大等特点。

图5 车辆段工程鸟瞰图

2.2 模型建立

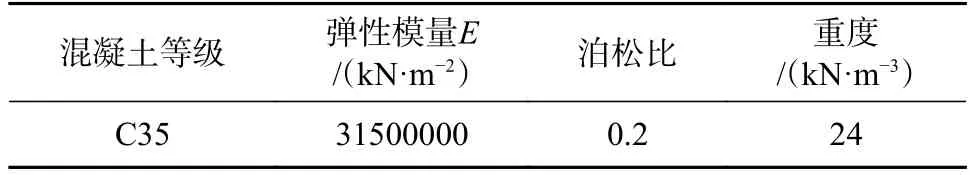

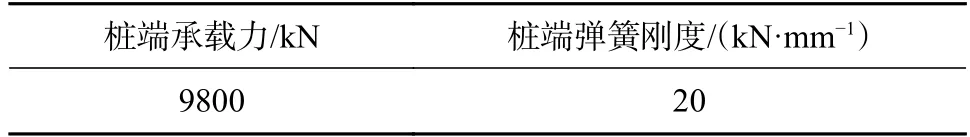

根据工程勘察及物探成果获取钻孔、土层及溶洞信息,结合实际工程中桩基参数,选择其中最具有代表性的溶洞(连接紧密、体积大、易发生顶板坍塌),采用CATIA 软件对溶洞进行三维建模,尽量还原真实的溶洞形态,并标记桩基础具体位置。将模型导入Midas GTS NX 有限元分析软件,确定桩模型的长度和位置,采用直线对桩进行建模(见图6)。桩定义为各向同性的线弹性材料,桩基、桩界面、桩端的参数取值见表2-表4。

图6 溶洞与桩基础模型

表2 桩材料参数

表3 桩界面材料参数

表4 桩端参数表

溶洞与基桩模型建立完成后,建立包含地层的完整计算模型。根据岩土工程详细勘察报告可知,场地地层自上而下为人工填土层、淤泥层、粉质黏土层、细砂层、微风化石灰岩层。将上覆土层与桩端所在基岩设置为符合莫尔-库仑强度准则的各向同性材料。注浆材料参考普通混凝土,设置为各向同性的线弹性材料,参数根据试验强度数据选取,具体参数如表5所示。

表5 地层及浆液材料参数表

为方便建模,在不影响计算结果的前提下,将每一个土层设为单一土层,土层分界面水平,相邻土层之间没有交叉部分。为了减小边界效应的干扰,地层模型尺寸设为100 m(长)×100 m(宽)×50 m(厚),地层模型剖面如图7 所示。

图7 地层几何模型剖面示意图

2.3 步骤设计

通过Midas GTS NX 有限元软件对模型进行数值模拟操作,主要分为模型网格划分、材料属性赋值、约束和荷载的施加、施工工况的建立四个步骤,具体过程如下:

(1)模型网格划分。对计算模型进行网格划分,形成单元。由于溶洞形状复杂,在划分网格前,为了获得较好的网格质量,对3D 模型作必要的切割划分,把复杂的模块切割成相对规则的实体,从而提高计算的精度。划分网格后的模型见图8 和图9。

图8 溶洞模型有限元网格

图9 整体模型有限元网格

(2)材料属性赋予。确定每个单元计算的具体参数。

(3)约束和荷载的施加。对边界条件进行设定并完成荷载的施加。

(4)施工工况的建立。对计算进行步骤划分,并控制计算结果的输出内容。

3 注浆效果数值分析

根据工程需求,分别对未注浆溶洞、采用普通水泥浆液注浆溶洞、采用新注浆材料注浆溶洞进行数值模拟分析。

3.1 未注浆溶洞

未注浆溶洞的土层位移图如图10、图11 所示。土层在三个方向上均发生严重位移,x方向土层位移最大值为3135 mm,y方向土层位移最大值为830 mm,z方向土层沉降达到9823 mm。

图10 未注浆溶洞土层位移图

图11 最先出现破坏的溶洞和桩体位置

模拟结果显示,当给每根桩施加5400 kN 的竖向荷载时,溶洞顶板部分位置出现坍塌,部分桩位移过大,计算模型发生破坏,破坏单元的位置和桩最大应力如图12 所示,该部分桩的侧向应力结果(见图12)显示,其最大侧向应力为7270 MPa。

图12 桩的侧向应力

对于未注浆溶洞的数值模拟,其土层位移过大,且对每根桩施加5400 kN 荷载时,溶洞顶板即出现破坏,模拟结果不佳。

3.2 采用普通水泥浆液注浆溶洞

普通水泥浆液注浆溶洞模型在对每根桩施加9800 kN 的竖向荷载时,该计算模型未发生破坏,证明了溶洞注浆填充的必要性,采用普通水泥浆液注浆溶洞的土层位移与土体应力如图13、图14 所示。

图13 普通水泥浆液溶洞土层位移图

图14 普通水泥浆液溶洞土体应力剖面图

普通水泥浆液注浆溶洞模型的x方向土层位移最大值为27 mm,y方向土层位移最大值为23 mm,z方向土层沉降最大值为494 mm,三个方向位移均远小于未注浆溶洞模拟结果。土体应力的最大值在溶洞顶板处,大小为15.7 MPa。

3.3 改良注浆材料注浆溶洞

改良注浆材料注浆溶洞模型在对每根桩施加9800 kN 的竖向荷载时,计算模型同样未发生破坏,位移、应力等方面数值相比于普通水泥浆液注浆溶洞模型明显降低,不仅证明了溶洞注浆填充的必要性,也验证了改良注浆材料的优越性,采用改良注浆材料注浆溶洞的土层位移与土体应力如图15、图16 所示。

图15 改良注浆材料溶洞土层位移图

图16 改良注浆材料溶洞土体应力剖面图

改良注浆材料注浆溶洞模型的x方向土层位移最大值为22 mm,y方向土层位移最大值为19 mm,z方向土层沉降最大值为476 mm,y方向的位移与z方向沉降相比于普通水泥浆液均有所减小。土体应力的最大值同样出现于溶洞顶板处,应力大小为10.9 MPa。

4 注浆加固效果对比讨论

与未注浆的空洞状态下的溶洞模型相比,注浆溶洞模型基础桩在承受比空洞模型(5400 kN)更大的竖向荷载(9800 kN)时,计算模型未发生破坏,表明注浆加固能够充分保障桩基础及桩基础下溶洞的稳定性。与普通水泥浆液注浆溶洞模型相比,改良注浆材料溶洞模型土层x方向最大位移值减小5 mm,土层y方向最大位移值减小4 mm,土层z方向最大位移值减小18 mm,土体应力最大值降低4.8 MPa,土体应力最大值仅为普通水泥浆液注浆溶洞模型的2/3。

数值模拟中已注浆模型均假定为充满状态,而在实际工程中,采用普通水泥浆液对溶洞进行注浆填充时,通常难以将溶洞彻底填满,浆液可能会通过溶洞的裂缝发生渗漏,需要通过多次注浆才能满足要求,效率低下,既消耗时间成本又消耗经济成本[14-16]。试验显示普通水泥浆液转变为结石体时具有一定的收缩性,即使浆液填满溶洞,在一段时间转变为结石体后整体体积会收缩,易再次形成部分空洞区域,甚至会导致地层坍塌等安全事故发生。因此普通水泥浆液的注浆效果在工程应用中的实际效果相比于数值模拟结果会更差。

改良注浆材料所具有的膨胀性有效避免了此类情况的发生。改良注浆材料在转变为结石体时体积没有收缩,相反具有一定的膨胀性,且改良注浆材料结石体拥有更高的抗压强度,让原本空洞的地层拥有更好的地基承载力。可见,相比于普通水泥浆液,改良注浆材料能够更好地填充溶洞,其注浆加固效果更理想。

5 结论

以岩溶区某车辆段项目为背景,通过Midas GTS NX 有限元软件数值模拟的方法,模拟分析了基础桩、土层和溶洞的三维计算模型在空洞及改良前后浆液填充不同状态下的位移及应力变化规律,以此为标准对注浆效果进行对比分析,探讨了不同注浆加固材料对桩基础下溶洞稳定性的影响,且验证了改良注浆材料的优越性,并得出如下结论:

(1)对桩基础下的溶洞进行注浆填充加固可有效避免工程事故的发生,注浆后溶洞相比于空洞状态能够多承受近一倍的竖向荷载。

(2)在采取注浆加固的方法时,注浆加固材料对桩基础下溶洞的稳定性有着明显影响。采用改良注浆材料注浆溶洞,相比于普通水泥浆液,x方向土层位移最大值减小5 mm,y方向土层位移最大值减小4 mm,竖向沉降最大值减小18 mm,溶洞顶板的最大应力降低了1/3,同时因其具有微膨胀性能够更好地填充溶洞,实际注浆加固效果更好。

(3)作为注浆效果检测的辅助手段,数值模拟所得到的土层位移图与土体应力剖面图能够相对直观地体现不同浆液注浆时的状态,结合浆液性能分析,可以对注浆的加固效果做出合理的评价。同时,由于注浆效果的检验标准还有待进一步深入研究,因而数值模拟手段仍需随之深化。