切缝辅助滚刀破岩临界间距试验及预测模型研究

唐崇茂

(中国铁建重工集团股份有限公司掘进机事业部, 长沙 410100)

全断面岩石隧道掘进机(tunnel boring machine,TBM)在坚硬岩石条件下贯入度低、刀具损耗大导致掘进速率低,提高坚硬岩层掘进效率已成为TBM施工面临的巨大挑战[1]。由于经济且高性能的刀具材料研制进展缓慢,积极研究新的滚刀破岩方法非常重要。诸多研究及试验证明,利用水射流强大的切割能力,在岩石表面进行切缝,制造出临近滚刀的自由面,可有效降低破岩载荷、大幅提高破岩效率[2]。文献[3]采用真三轴加载系统和3DEC仿真分析软件,研究了滚刀两侧布置切缝时刀刃下方岩石内部裂纹扩展规律,得到双侧切缝辅助下刀刃下方裂纹向切缝一侧扩展并贯穿切缝底部的结论,同时证明切缝能够有效降低破岩阻力并提高破岩量;文献[4]利用磨料射流开展了正向切缝和双侧切缝辅助滚刀破岩试验,表明滚刀破岩效果随切缝深度增加而提高,在切缝深度6 mm时破岩效率最高,试验还表明切缝布置在滚刀两侧比布置在滚刀正下方能够获得更好破岩效果;文献[5]研究了不同深度和宽度切缝辅助滚刀破岩的裂纹扩展规律,发现切缝侧岩石的破坏形式随着切缝深度增加,逐渐由垂直劈裂转变为倾斜断裂,同时也验证了切缝辅助滚刀破岩可以显著减少岩石破碎能量消耗;文献[6]采用滚刀模型和电液伺服试验台实施了不同围压及切缝参数条件下的滚刀破岩试验,在较大切缝间距下,有围压时滚刀破岩峰值荷载更大,所需的贯入度与无围压条件接近。上述文献对切缝辅助滚刀破岩载荷、切缝参数对破岩效果的影响进了初步的研究,但切缝与滚刀破岩相关参数的复杂影响机理及作用规律仍然缺乏深入研究,例如能够发挥降低滚刀载荷的切缝间距范围如何确定未见深入研究,而这一间距对刀具布置、切缝参数设计至关重要,是有效指导工程应用无法回避的问题。

在试验基础上分析切缝间距对滚刀破岩的影响规律,提出一种切缝临界间距计算方法,对开展切缝辅助滚刀破岩相关研究和应用有一定借鉴意义。

1 切缝辅助滚刀破岩试验及临界间距现象

1.1 试验方案

为考察切缝间距对滚刀破岩效果及载荷影响,分别采用20、15、10、6 mm四种切缝深度开展了四组破岩试验,每组试验滚刀均以6 mm固定贯入度,切缝布置在滚刀一侧。定义切缝与滚刀轨迹线之间的距离为切缝间距,试验间距分别取20、30、40、50、60 mm。观察切缝间距对滚压破岩效果的影响。试验岩石为花岗岩,岩石参数如表1所示,切缝采用磨料水射流预先切制,试验台为中南大学滚刀破岩线性试验台,试验系统如图1所示。岩石试样四个侧面由钢板压紧、固定,压紧力由均布拧紧的螺栓提供。岩石试样表面所有切缝预先用磨料水射流切制成型,试验时,滚刀从左侧到右侧逐一沿预先设定的滚刀轨迹滚压。

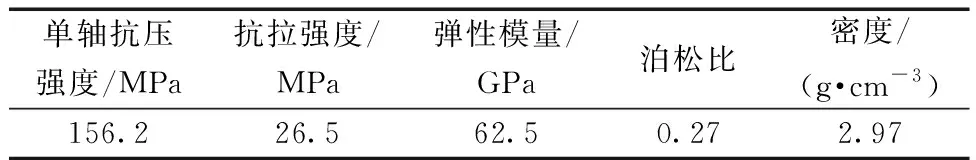

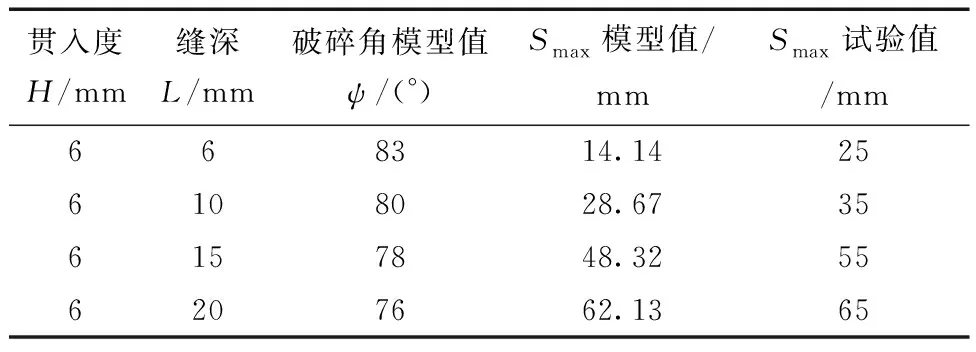

表1 北山花岗岩试样宏观力学参数Table 1 Macroscopic mechanical parameters of granite samples from Beishan

图1 切缝辅助滚刀破岩实验方案Fig.1 Experimental program for slit-assisted rock-breaking

1.2 破岩效果及分析

如图2为切缝深度分别为20、15、10、6 mm时的滚刀破岩效果。两种切缝深度下,绝大部分区域的切缝一侧岩石均能发生从滚压轨迹到切缝底部的破碎,岩石破碎面较为平整,定义这一破碎状态为贯通破碎,其示意图如图3所示。图2(b)间距为50 mm的滚压试验段上有两处未能贯通破碎,主要是由于岩石成分不均匀、在该局部区域致密程度和硬度显著高于周边区域引起的,而与之相邻的60 mm间距侧的岩石全部破碎。图2(c)中,切缝间距≤30 mm时均能够实现贯通破碎,在间距40 mm时大约有1/3区段未能破碎,切缝间距>40 mm时仅有少部分区段完全贯通;图2(d)中,切缝间距20~30 mm时80%的区段均能实现贯通破碎,切缝间距≥30 mm时仅有少部分区段完全贯通。

图3 切缝辅助滚刀破岩示意图Fig.3 Schematic diagram of slit-assisted rock-breaking

Ψ为剪切破碎线LAD与竖直线的夹角;β为滚刀侧面与岩石的摩擦角图5 切缝辅助破岩破碎体受力分析模型Fig.5 Cutting-assisted rock-breaking crusher force analysis model

结合上述实验现象分析,认为在一定的切缝深度、贯入度条件下,切缝辅助滚刀破岩存在一个临界间距,当切缝间距小于此间距时,切缝一侧岩石大部分(超过2/3区域)能够实现贯通破碎,否则只能发生局部贯通破碎或不能产生贯通破碎。由于岩石介质的非均匀性以及受试验台自身刚度影响,滚刀从能够完全贯通破岩的距离到临界间距之间是逐步过渡的,在临界间距附近往往发生的是不连续的局部贯通破碎(图2)。为便于标识不同破岩条件下的临界间距数值,设定以下标准:考虑岩石自身材质存在的不均衡性,以切缝侧岩石发生贯通破碎的区域占比超过滚压区域2/3的切缝间距为临界间距。考虑到临界间距是一个逐渐过渡的数值,实际取值为能够发生贯通破碎和不能发生贯通破碎的相邻切缝间距中心值。根据图2破岩效果,分别取贯入度6 mm下切缝深度20、15、10、6 mm对应的临界间距为65、55、35、25 mm。

2 临界间距预测模型

2.1 切缝辅助破岩受力分析

文献[7]采用DEC离散元软件分析和CT(computed tomography)成像技术研究了双侧切缝辅助滚刀破岩机制,发现切缝一侧岩石破裂面上存在剪切应力和张拉应力,但主要是由于剪切裂纹向切缝底部扩展形成的,即切缝辅助下的滚刀破岩主要呈现剪切破坏的规律和特征。结合前面试验的岩石破碎特征分析,认为在单侧切缝影响下,滚刀侵入岩石过程中,刀刃下方岩石内应力集中向切缝一侧偏转,刀刃下方平均应力较常规单滚刀破岩下降;同时,由于切缝侧岩石对刀刃的约束作用降低,刀刃两侧的水平向作用力差值加大,滚刀所受侧向力加大;单侧切缝状态下产生贯通破碎的破坏面可简化为从刀刃下方延伸至切缝底部的斜面,在岩渣破碎时沿着破碎面分布的既有张拉应力也有剪切应力,但以剪切应力为主。

当能够发生从刀刃到切缝底部的贯通破碎时,往往能够形成较大的岩渣,破岩效率高。但这一破岩效果的产生与切缝深度(L)、切缝与滚刀间距(S)有关,特别是存在一个临界间距Smax,该距离是滚刀能否产生贯通破碎的边界条件。

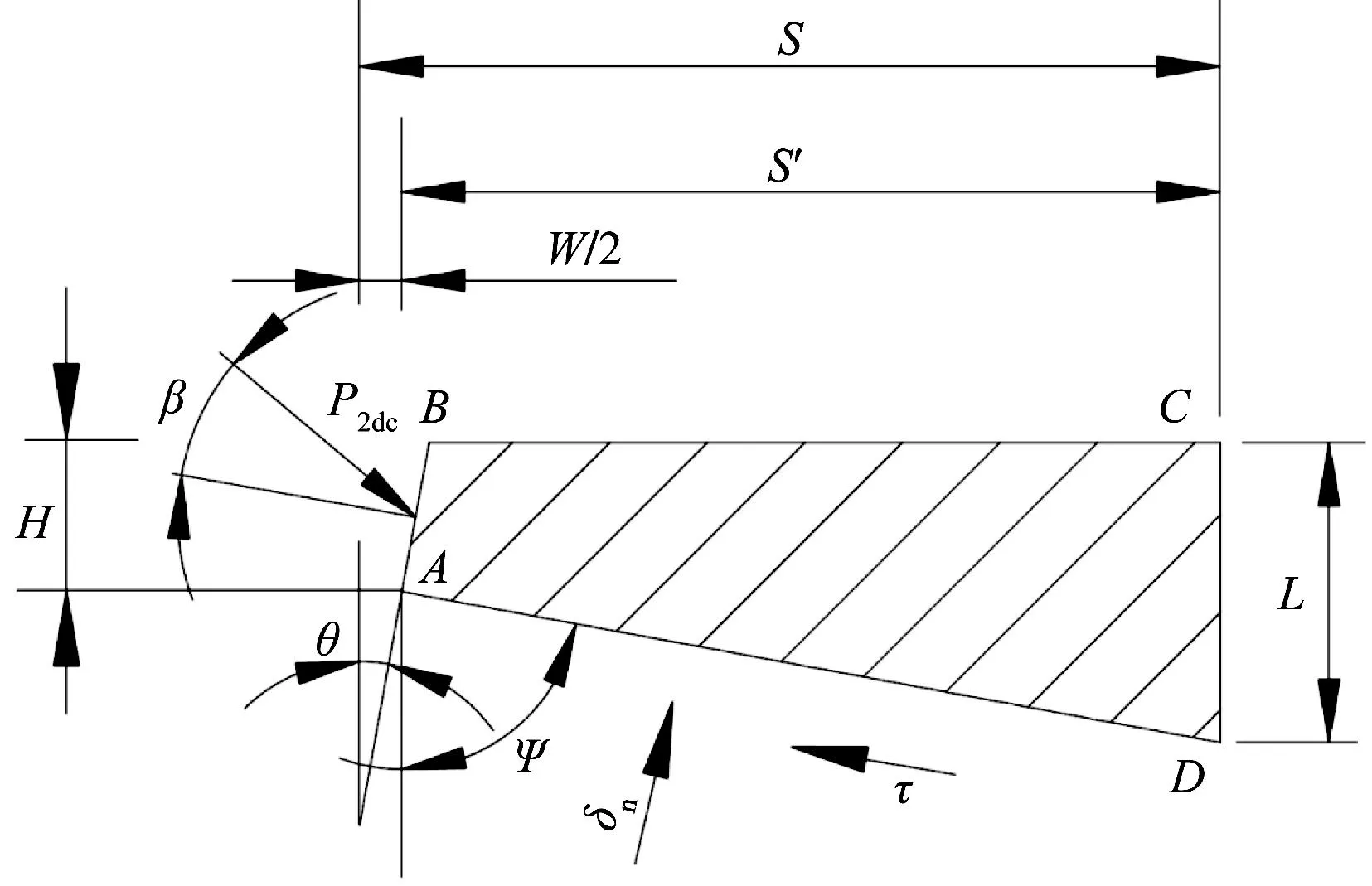

基于上述切缝辅助破岩机理分析,建立切缝辅助破岩的受力分析模型图,并基于此推导Smax的计算方法,如图4、图5所示。

2.2 基本假设

为建立切缝临界间距Smax预测模型,作以下基本假设。

(1)切缝辅助破岩产生贯通破碎时,岩块破碎面为从切缝一侧的刀刃下方延伸至切缝底部的平面,考虑坚硬岩石的硬脆特性,认为该破裂面的是瞬间形成的。

(2)认为切缝侧岩石的贯通破碎是由剪切破坏形成的,其破坏准则符合Mohr-Coulomb强度准则。

(3)滚刀刀刃两侧与岩石的接触应力分布均匀,其合力作用点为刀刃侧面与岩石接触线的中心,如图5中的P2dc所示。

(4)切缝一侧岩石在发生贯通破碎前不发生其他破碎,岩渣剖面几何形状保持完整,如图5岩块形状为□ABCD。

2.3 模型推导

2.3.1 切缝侧岩石贯通破碎面应力计算

Mohr-Coulomb强度准则是在不考虑岩石材料中间主应力条件下的一组线性方程,可以用来判别岩石材料是否发生破坏。摩尔-库伦强度理论是在总结各种应力状态下岩石材料破坏实验结果的基础上,建立的具有一定经验性的强度理论,认为岩石材料的破坏是由作用在滑移面上的正应力和剪应力共同决定的,其函数表达形式为

τn=c+tanφbσn,σn≥0

(1)

式(1)中:c为岩石内聚力;φb为压应力区岩石内摩擦角[8-9];σn为破坏面上的有效压应力。

在岩石材料性质一定的情况下,滚刀与岩石的摩擦角β、岩石破碎角ε、岩石内聚力c(也叫剪切强度)和岩石内摩擦角φb是定值。

由图5所示,通过几何关系和受力平衡分析,且考虑到水射流切缝深度一般不大及破碎面(线)LAD上的正应力为压应力为主的情况,则存在(β+θ+ψ)>90°的角度关系,破碎面应力计算式为

(2)

(3)

式中:P2dc为刀刃与岩石接触线LAB上的合力,作用点位于LAB的中点;LAD为破碎线AD的长度,LAD=S′/sinψ,S′为切缝一侧刀刃底部侧面与切缝侧面的距离;θ为刀刃半锥角;ψ为破碎面倾角,其计算分三种情况考虑,即

(4)

式中:L为切缝深度;H为滚刀贯入度;W为刀刃宽度。

2.3.2 切缝一侧破碎体受力计算

破碎面上主要为压剪破碎形式,其应力模型为式(2)、式(3),将两式代入式(1),得

(5)

定义LAB为刀刃侧面与岩石接触线AB的长度,LAB=H/cosθ,q2dc为LAB上的平均应力,由式(5)可得

(6)

(7)

从式(6)、式(7)可知,在刀具结构(刃角)、岩石材料特性确定的条件下,切缝一侧发生贯通破碎时,岩面作用在刀刃面上的侧向合力P2dc与切缝距离(S-0.5W)成正比,平均应力q2dc与贯入度H成反比。

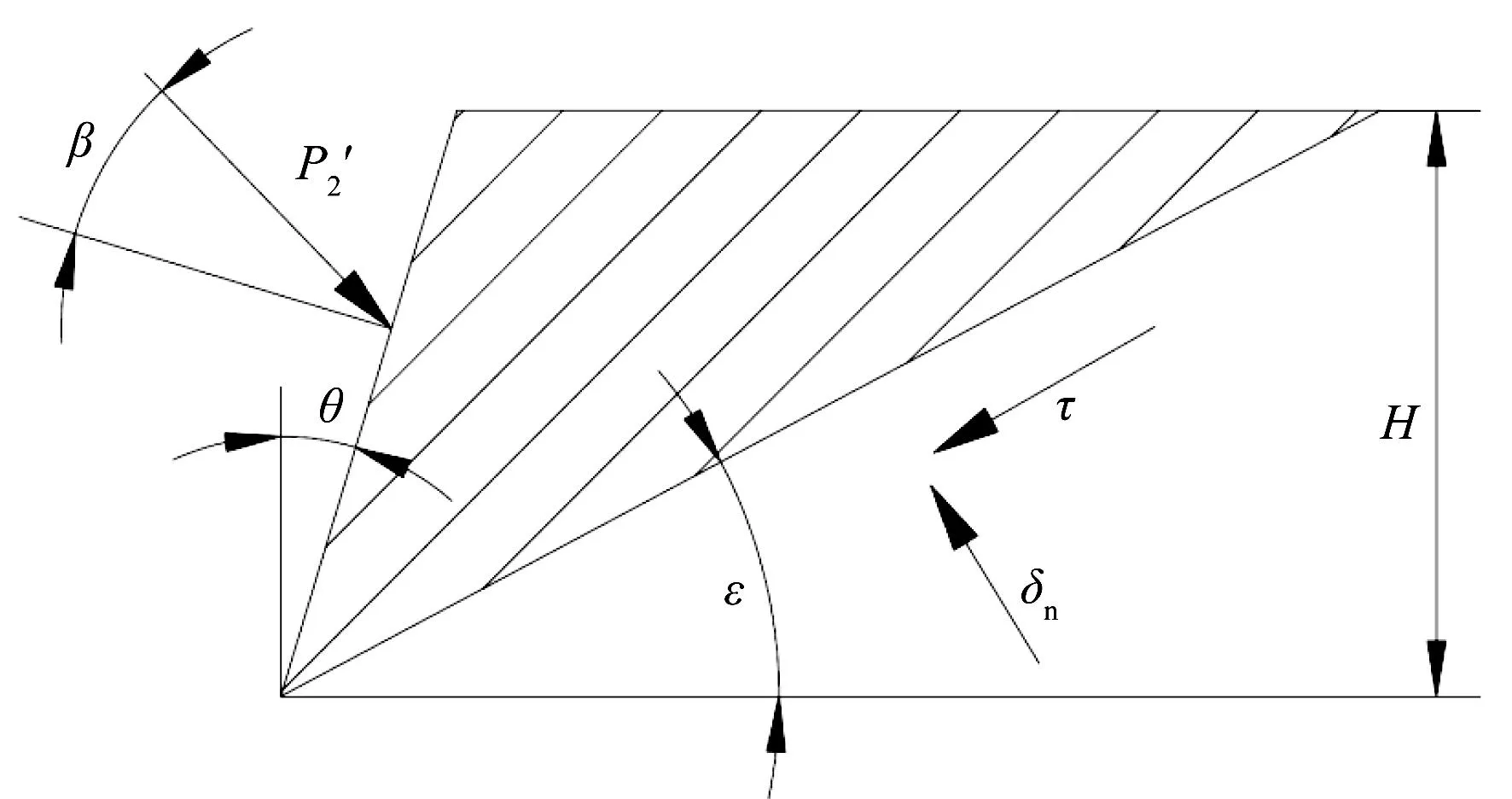

根据试验结论,在保持贯入度H不变条件下,当切缝间距超过临界距离Smax时,切缝一侧岩石不会发生贯通破碎,此时滚刀两侧发生的是与常规单刃滚刀破岩相同的剪切破坏形式,将临界间距Smax作为切缝一侧岩石发生不同破坏形式的分界线,并假定:在Smax位置,刀刃侧面作用于切缝一侧岩石上产生贯通破岩的力P2dc与该侧岩石发生常规破岩所需力P′2存在某种平衡关系。根据屠昌锋对压剪状态下滚刀破岩产生的破碎体进行的受力分析及建立的受力模型[10]如图6所示。由图6可推导出压剪破碎模式下破碎体载荷模型。

(8)

P′2为常规破岩模式下作用于滚刀侧面的作用力图6 常规破岩模式下破碎体受力分析Fig.6 Force analysis of crushing body under conventional rock breaking mode

(9)

式中:q′2为切缝一侧刀刃与岩石面接触应力;P′2为切缝一侧刀刃施加到岩面斜线LAB上的合力;ε为剪切破碎面与水平面的夹角,定义为岩石破碎角,为常量。

联立式(7)、式(12)并对sin(θ+β+ψmax+φb)取绝对值,得到平衡方程:

(10)

当切缝深度L>H时,在切缝侧发生贯通破碎状态下,有

S′max=tanψmax(L-H)

(11)

因此,S′max为切缝一侧刀刃侧面与切缝的距离,求得破碎角ψmax值即可通过式(4)得到S′max值,将式(14)代入式(13)可得

(12)

经三角变换转化为

cosψsin(θ+β+ψ+φb)δ1H=

sinε|cos(θ+β+ε+φb)|(L-H)

(13)

式中:δ1为修正系数,与两种破岩模式下的破碎体与刀刃实际接触面积有关,可根据试验确定,本文中基于试验取经验值6。

当切缝辅助滚刀破岩的工况确定时,岩石材料参数φb、刀具结构参数θ、刀具-岩石摩擦角β及工作参数(切缝深度L、贯入度H)为常量,由式(4)可计算得到ψ值,再按照式(17)得到临界间距:

Smax=S′max+0.5W=tanψ(L-H)+0.5W

(14)

式(14)中:Smax为切缝侧面到刀刃中心的距离;W为刀刃宽度。

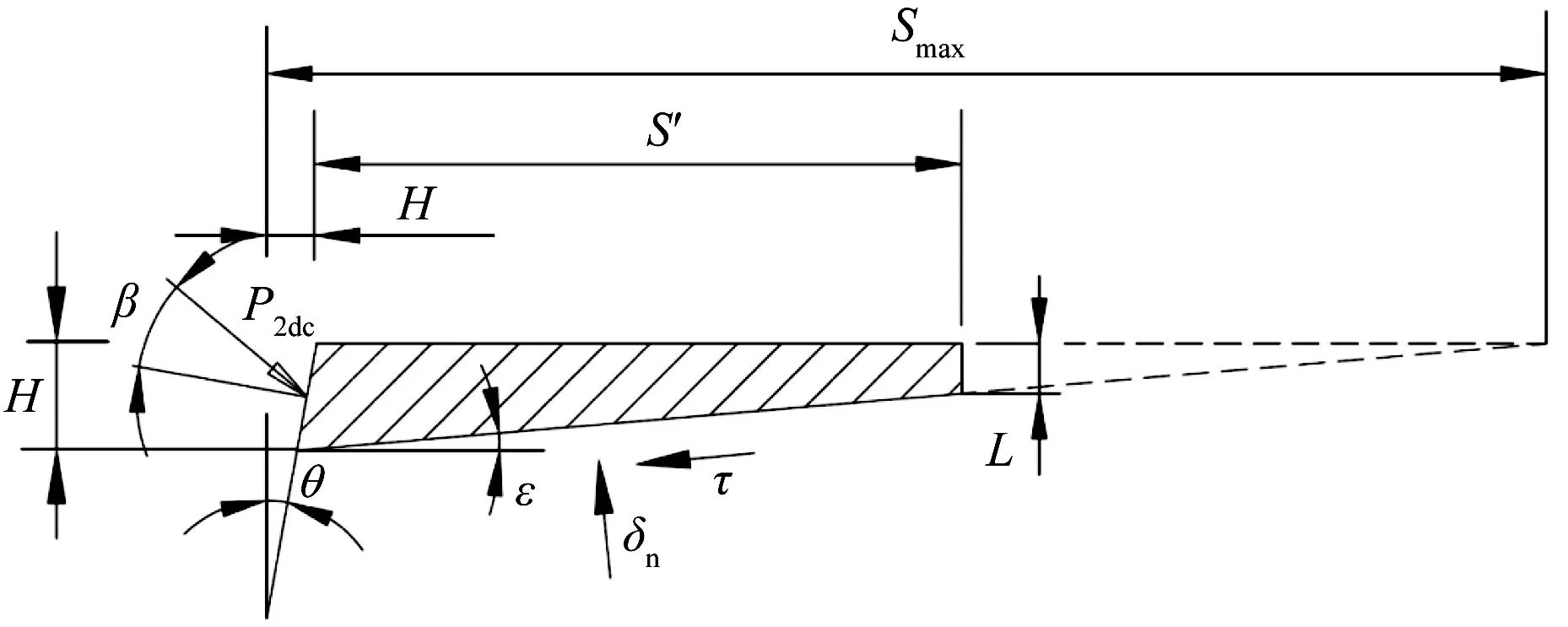

当切缝深度L≤H时,结合试验现象分析,认为切缝侧破碎体受力模型与常规滚刀破岩模型相同,如图7所示,其临界距离可由岩石破碎角求得,计算公式为

Smax=Hcotε+0.5W,L≤H

(15)

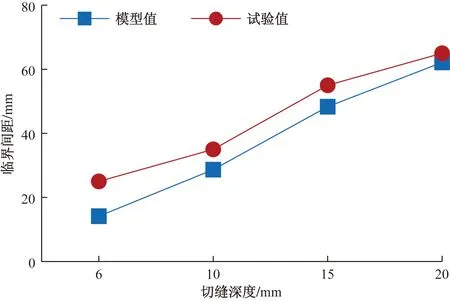

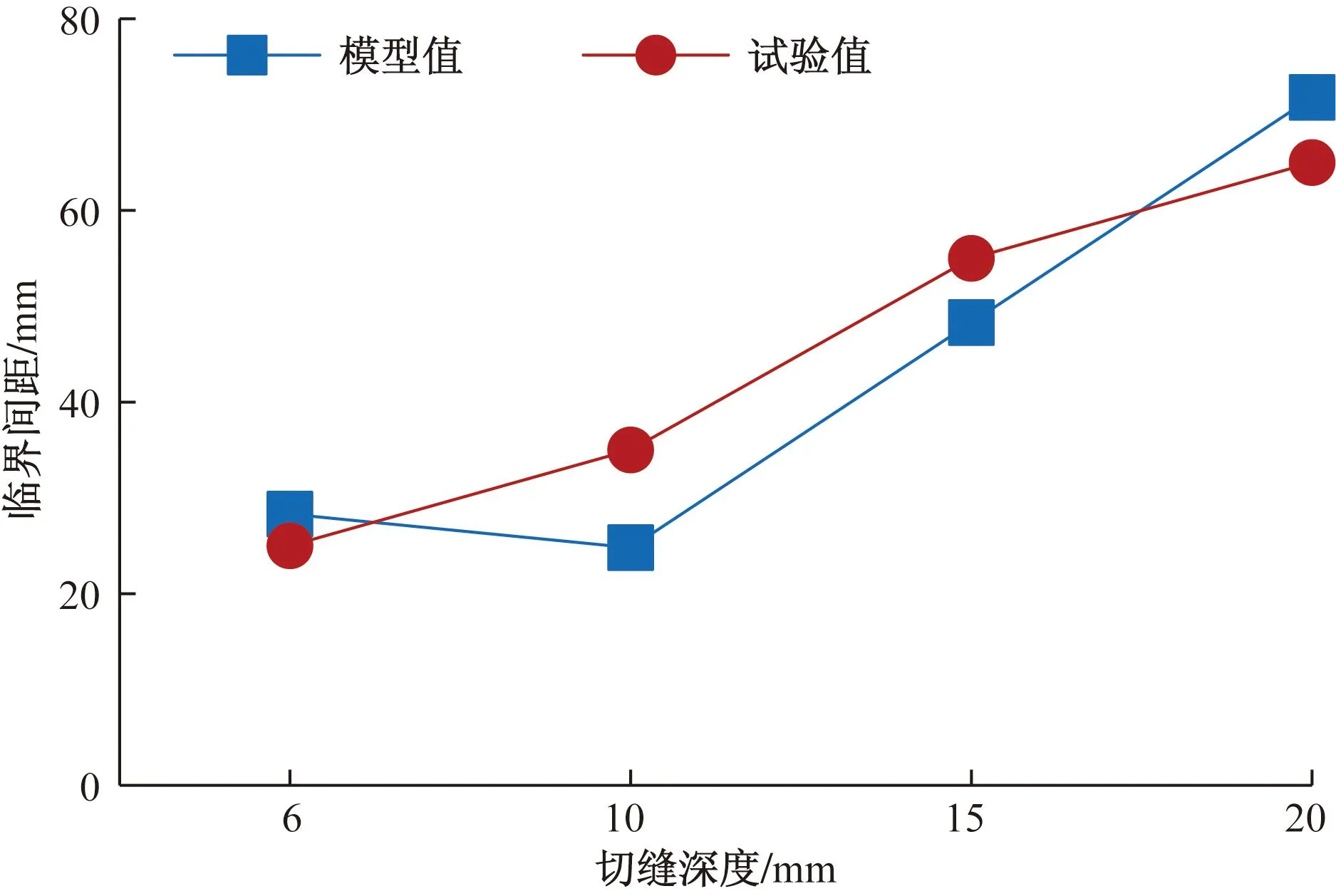

图7 切缝深度L<贯入度H时破碎体受力分析Fig.7 Analysis of the force on the crushed body when the cutting depth L 从式(15)可知,切缝间距小于临界距离时,可发生协同破岩。 本文中采用第2节切缝辅助破岩试验数据,对临界间距预测模型进行验证。 根据式(13)和式(14)进行计算。岩石及刀具参数为:θ=10°,β=35°,φb=50°,ε=15°,δ=6。计算结果及与试验值的比较见表2,计算结果绘制成趋势图,如图8所示。由图8可知,由预测模型确定的临界间距均随着切缝深度增加且与试验值较为接近,均接近线性变化,在切缝深度较大时,模型值与试验值更接近。 表2 切缝的临界间距模型计算值与试验值比较Table 2 Comparison between the calculated values of the threshold spacing prediction model and the test values 图8 临界间距模型值与试验值比较趋势图Fig.8 Comparison graph of model and test values of threshold spacing L=6 mm,模型值为Smax=28.39,试验值为25 mm,两者较为接近。 基于以上比较,认为在确定的破岩工况下可将上述模型进行线性化处理,可简化实际应用中的计算量,基于本文试验工况,对最大间距进行线性化处理为 (16) 根据式简化后的预测模型式(16),代入实际值验证,试验数据预测模型值比较如表3和图9。 表3 切缝临界间距试验数据与模型数据比较Table 3 Comparison between the model datas of the threshold spacing prediction model and the test datas 图9 临界间距模型值与试验值比较趋势图Fig.9 Comparison graph of model and test values of threshold spacing 从表2和图9可以看出,线性化后的切缝间距预测模型变化趋势与实际值总体一致,在切缝深度大于贯入度时,预测模型呈线性增长,与试验值较为接近。分析模型值与试验值之间的误差,认为可能一方面是由于模型自身尚未经大量不同类型岩石的破岩试验验证,尚需完善;另一方面是实际临界间距的选取方法不够精细,尚需进一步研究改进。 临界间距Smax是切缝辅助滚刀破岩的一个重要指标,对估算不同岩石类别下水射流辅助破岩的工作参数意义重大,本文在室内破岩试验的基础上,采用剪切破坏理论对切缝辅助破岩临界间距的数值计算模型进行了初步研究,室内有限次试验也初步验证了模型的可行性。需说明的是,由于每一种岩石参数和刀具特性不同,预测模型必须在实验基础上对相应修正系数进行取值和线性化处理。 (1)水射流切缝辅助滚刀破岩存在一个临界间距,可以作为能否发生切缝辅助破岩效果的初步分界线,当切缝间距小于临界间距时,滚刀破岩效果为辅助破岩;当切缝间距大于临界间距时,滚刀发生常规破岩。 (2)由于岩石材料的非均匀特性,对同一种岩石,可采用能够发生辅助破岩效果的切缝辅助破岩段在整个切缝段占比来评估、确定临界间距数值,本文中采用2/3的比例是合适的。 (3)切缝辅助滚刀破岩可采用剪切破坏机理分析,此时可采用滚刀贯入度H与切缝深度L相对大小作为判别切缝一侧岩石发生不同破坏模式的依据:当L>H时,临界间距Smax与L-H线性正相关;当L≤H时,Smax与岩石破碎角ε线性正相关。3 临界间距模型验证

3.1 当L>H时

3.2 当L≤H时

4 结论与建议