捻度配置对双向包覆纱性能的影响及优化

王 勇 乔启凡 王宗乾 李长龙 王 炜

(1.东华大学,上海,201620;2.安徽工程大学,安徽芜湖,241000;3.三元控股集团有限公司,浙江杭州,311221)

柔性可穿戴技术是一种多学科交叉融合的新兴技术,近年来在健康医疗、运动娱乐、教育、军事等领域表现出较高的研究价值和应用潜力[1-5]。可拉伸电加热器件设计融合纺织工程、电子工程等学科,是柔性可穿戴技术领域的一个重要分支。兼具力学柔弹和高电导性的复合材料是构建可拉伸柔性电加热器件的核心,且材料的电/热敏感度、弹性形变、响应速率及循环稳定性是关键影响因素。目前,应用于电热纺织品的加热元件主要有金属喷镀纱线、碳纤维材料、导电高聚物、金属微丝等[6]。其中,金属喷镀纱线形成过程复杂,纱体表面导电组分承受机械外力作用易脱落而引起电导性能的波动,对电热效果产生不利影响;碳纤维材料具有优良的热性能,但加工成本偏高;导电高聚物能够涂覆在柔性基体表面,但在承受机械外力作用时易产生裂纹等缺陷,使电阻难以精准控制,造成电加热性能出现较大波动甚至失效。相比而言,金属微丝具有热稳定性好、额定功率高和机械强度大等优点,且含金属微丝纱线易于集成到织物服装中,可满足人体特定部位的加热需求。与目前市售的片层状电热产品相比,兼具优良拉伸回复功能的一维结构材料(纤维、纱线等)可拉伸电热器件具有轻质柔软、易编织加工、贴肤性好等优点,可适应人体三维扭曲等各类复杂形变,符合未来可穿戴纺织产品的基本需求[7],可突破当前柔性可穿戴电加热纺织品发展瓶颈[8]。

空心锭包缠纺纱本质上属于纱线再加工构筑设计技术,分为芯层和外包覆层。通过各层原料的搭配组合来发挥原料各自的优良特性,实现优势互补,改善成纱品质。尤其在性能差异较大纱线的复合层面有其技术的不可替代性[9-11]。对于空心锭包缠纺而言,包缠捻度是可调控的关键参数之一[12-15]。相比于单包覆而言,双包覆加工的第一和第二外包覆层的包缠方向(同向、双向)和捻度配置是成纱工艺参数调控需重点考虑的因素,会对相应纱线结构和性能产生明显影响[16-20]。因此,本研究以氨纶、不锈钢丝、棉股线为原料,纺制双向包覆纱,重点探讨捻度配置(包缠捻度、外内捻度比)对双向包覆纱(以下简称包覆纱)强伸性能、回弹性能的影响。采用主成分分析法对实测结果进行评判与优化。进一步探究包覆纱在柔性可拉伸导线和柔弹电加热器件领域的初步应用,以期拓展其在智能可穿戴电子纺织品领域的应用范畴。

1 试验

1.1 纺纱原材料

选用氨纶(124.4 tex)、不锈钢丝(30 μm)和棉股线(18.5 tex×2)3种原料,其强伸性能曲线如图1所示。由图1可知,氨纶表现出很高的可拉伸性(≈850%);不锈钢丝从开始拉伸至应变2.5%左右时,应力应变呈正比。伴随着拉伸的持续进行,材料产生一定的塑性变形直至最终断裂;棉股线则具有显著的黏弹力学特性。

1.2 包覆纱的纺制

采用LB-192型全电脑包覆丝机(新昌县万久精工机械有限公司)纺制包覆纱,纺纱工艺原理如图2所示。

图2 双向包覆纱的制备成形原理

由图2可知,将芯层氨纶经过积极喂入罗拉喂入,赋予其一定倍数的预牵伸;喂入空心锭包覆丝机的下层空心锭中心管并从其上端引出;将嵌套在下层空心锭管上的第一外包覆层不锈钢丝退绕,并与预牵伸氨纶并合,形成“S捻”不锈钢丝包缠氨纶的预结构纱段;随后,将嵌套在上层空心锭管上的第二外包覆层棉股线退绕,并与上述预结构纱段并合,形成“Z捻”。至此,一种兼具回弹性和导电性的包覆纱纺制而成。

根据控制变量原则,探讨捻度配置对包覆纱性能的影响,故调控氨纶预牵伸倍数恒定4.0倍,锭速5 000 r/min。在此条件下,为了分析包缠捻度对纱线性能的影响,固定外内捻度比恒定为1(即第一外包覆层和第二外包覆层捻度相等),设定包缠捻度分别为400捻/m、800捻/m、1 200捻/m、1 600捻/m;为了分析内外捻度比对纱线性能的影响,固定第一外覆层不锈钢丝包缠捻度恒定1 200捻/m,调节第二外包覆层棉股线的包缠捻度,使其分别为480捻/m、720捻/m、960捻/m、1 200捻/m,以达到外内捻度比分别为0.4、0.6、0.8、1.0。

以包缠捻度800捻/m、外内捻度比1.0、氨纶预牵伸倍数4.0倍为工艺条件纺制包覆纱。采用数字式显微镜对包覆纱形貌进行观察,如图3所示。从图中可以看出,包覆纱外侧被棉股线均匀包覆,未见不锈钢丝和氨纶组分,说明包覆效果良好。通过对包覆纱进行手工解捻,可清晰看出,第二外包覆层棉纱为股线形态,第一外包覆层不锈钢丝均匀螺旋卷绕在氨纶芯丝表面。

图3 包覆纱的成纱结构及外貌特征

进一步直观考察所纺包覆纱的可拉伸性,如图4所示。

图4 包覆纱的表观可拉伸性及不同拉伸状态下微观形貌

由图4可知,包覆纱可由初始2.0 cm拉伸至7.9 cm,伸长率约300%,说明其具有高度可拉伸性。初始状态下包覆纱呈三维螺旋弹簧状,纱线整体结构紧密。伴随着拉伸进行,纱体逐渐被拉伸,明显看到第二外包覆层螺距不断增大至几近消失,纱线表观直径亦逐渐变小。此外,经循环拉伸25次后,纱线仅产生很小程度的蠕变。间接说明包覆纱具有稳定的拉伸回弹特性。

1.3 测试与表征

为综合评判成纱质量,测试不同工艺参数下包覆纱的强伸性和回弹性。所有测试均在标准大气 压 下 执 行[温 度(20±2)℃,相 对 湿 度(65±3)%]。

强伸性能测试:参照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》和FZ/T 12010—2011《棉氨纶包芯本色纱》相关规定执行。采用YG(B)021DL型电子单纱强力仪,隔距50 mm,拉伸速度500 mm/min,预加张力0.5 cN/tex,测试10次取平均值。

回弹性能测试:采用定重法测试包覆纱的弹性伸长率和弹性回复率[21],测试原理如图5所示。选取包覆纱平均断裂强力的50%作为负载载荷,在预加张力作用下截取初始纱长25 cm,标记为OA,在纱线上逐渐施加载荷,持续60 s后记录纱长OB,然后卸载载荷,停置120 s后记录纱长OC。测试10次取平均值。

图5 包覆纱回弹性能测试原理图

导电性测试:将包覆纱水平放置在绝缘台面上,用镊子去除纱体表面棉纤维而露出不锈钢丝,再将其用导电铜胶带包裹。用DAQ6510型吉时利数字式万用表测试纱线电阻。

电加热测试:将4 cm初始长度包覆纱两端剥离露出不锈钢丝,用导电胶带包裹纱体两端与可调控直流电源连接。调节不同外电压,利用FLIR E5XT型红外热成像仪每隔5 s获取纱线表面温度,绘制温度-时间曲线。亦对不同拉伸应变下包覆纱表面温度进行监测。

2 结果与分析

2.1 不同包缠捻度对包覆纱强伸性能的影响

在保持外内捻度比1.0、氨纶预牵伸4.0倍的条件下,不同包缠捻度下包覆纱结构如图6所示。包缠捻度对包覆纱强伸性能的影响如图7所示。

图6 不同包缠捻度下包覆纱成纱结构示意图

由图7可知,包缠捻度对纱线强伸性能影响显著。在设定范围内,包覆纱断裂强力随着捻度增加而增加,捻度1 200捻/m时达到极值。继续增大捻度,强力反而有所下降。主要原因为:一方面,加捻使包覆纱产生致密堆砌效应。纱线外包覆层对芯纱的螺旋状缠绕,形成对芯纱的有效径向向心压力。随着拉伸的进行,包覆纱的外层向内层逐步挤压,向心压力作用更为有效,使得包覆纱整体结构更为紧密,使其受拉伸时不易发生断裂,显著改善纱线的强伸性能;另一方面,当包缠捻度超过1 200捻/m后,随着包缠捻度的增加,包覆纱表层螺旋捻回角显著增大,外包覆层强力在包覆纱整体轴向上的分力减小,对包覆纱断裂强力的实际贡献率降低,从而造成强力下降。

在设定范围内,包覆纱断裂伸长率随着捻度增加而逐渐降低,尤其当捻度超过1 200捻/m后断裂伸长率产生骤降。在不考虑非同时断裂性时,包缠对包覆纱断裂伸长的影响主要源于包缠作用的致密效应,紧密包缠有利于包覆纱断裂伸长率的增加。但由于本试验中氨纶预牵伸倍数较高(4.0倍),包缠捻度对包覆纱的断裂伸长率起消极负面影响。随着包缠捻度的增加,包覆纱受拉时各组分纱体非同时断裂概率减少,从400捻/m的100%非同时断裂百分比转变为1 600 捻/m的0非同时断裂百分比。此外,较高包缠捻度会对包覆纱中各组分纱体的相对运动产生一定的束缚,因此,断裂伸长率随着包缠捻度增大逐渐降低。

不同包缠捻度下包覆纱典型的强伸性能曲线如图8所示。

图8 不同包缠捻度下包覆纱典型的强伸性能曲线

由图8可知,不同包缠捻度下包覆纱拉伸曲线呈现“初始下凹-随后上凸”的非线性力学性质,并且不同包缠捻度下包覆纱的起始曲线均较为平缓,说明其在低应力下具有较大的可形变特征。需要指出的是,此处仅给出不同包缠捻度下所纺包覆纱的代表性强伸性能曲线图。包缠捻度对包覆纱回弹性能的影响如图9所示。

图9 包缠捻度下对包覆纱回弹性能的影响

由图9可知,包缠捻度对包覆纱的弹性伸长率和弹性回复率均有显著影响。随着包缠捻度的增加,弹性伸长率呈先上升后下降的趋势,而弹性回复率则呈逐步下降的趋势。究其原因可能是:当包缠捻度较低(如400捻/m)时,包覆纱各组分纱体间的抱合力和摩擦力等相对较小,包覆纱各纱体在拉伸过程中相对运动较为容易,当外力去除后可恢复至初始状态;包缠捻度过高则使包覆纱堆砌过于密实,一定程度上对包覆纱各纱体的相对运动产生“束缚”,造成高捻状态下包覆纱的弹性伸长率和弹性回复率降低。因此,随着包缠捻度的增加,包覆纱整体回弹性能呈逐渐恶化的趋势。与400捻/m相比,800捻/m包覆纱的弹性伸长率反有所增加这一现象,可能原因为:包缠捻度为400捻/m时包覆纱外侧纱体螺旋包缠长度相对较短,受拉时包覆纱受外侧包缠层纱体的影响而导致弹性伸长相对较少。综上,包缠捻度对包覆纱回弹性能的影响是外侧螺旋长度和组分纱体“限位”两方面对立统一的结果。此外,包覆纱在经受10次循环测试后的弹性回复率变化较小,说明包覆纱具有较好的回弹力学鲁棒性。

2.2 不同外内捻度比对包覆纱强伸性能的影响

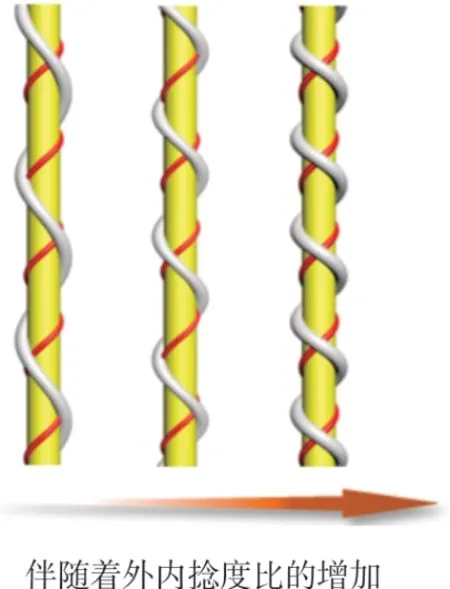

不同外内捻度比下包覆纱结构如图10所示。

图10 不同外内捻度比下包覆纱成纱结构示意图

由图10可知,本研究保持第一外包覆层不锈钢丝包缠捻度(1 200捻/m)恒定不变,通过改变第二外包覆层棉股线的捻度来获取不同外内捻度比。外内捻度比对包覆纱强伸性能的影响如图11所示。

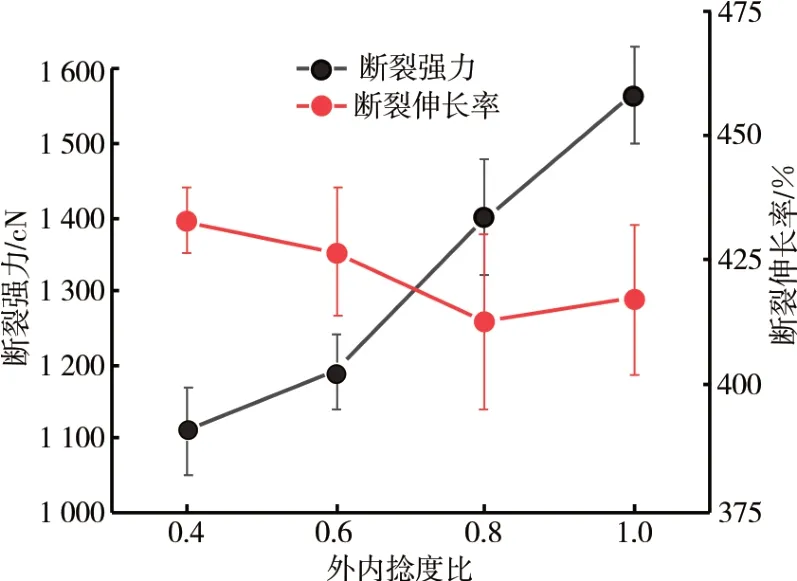

图11 外内捻度比对包覆纱强伸性能指标的影响

由图11可知,外内捻度比对包覆纱断裂强力影响显著,对断裂伸长率影响相对较小。在试验范围内,包覆纱断裂强力随着外内捻度比的增加而增加,当外内捻度比1.0时,包覆纱断裂强力最大达到1 565.5 cN。结合图9可知,当包缠捻度超过1 200捻/m时,包覆纱的断裂强力反下降,故在探讨外内捻度比影响时,包缠捻度恒定1 200捻/m,无需考虑过捻造成包覆纱的轴向有效分力减小这一因素。增加包缠捻度可显著增强包覆纱各组分间的抱合力和摩擦力,且外包覆层可对芯纱形成有效的径向向心压力。致使包覆纱受拉时不易发生断裂,改善纱线强力。在设定捻度范围内,随着外内捻度比从0.4增加至1.0时,包覆纱断裂伸长率由原先的432.8%下降至417.2%。

不同外内捻度比下包覆纱典型的强伸性能曲线如图12所示。可以看出,不同外内捻度比下包覆纱拉伸曲线呈现“初始下凹-随后上凸”的非线性力学性质。随着外内捻度比的增加,强伸性能曲线发生多峰向单一峰的转变。此外,随着外内捻度比的增加,包覆纱受拉时各组分发生非同时断裂概率从100%降低至0。

图12 不同外内捻度比下包覆纱典型的强伸性能曲线

图13为不同外内捻度比下包覆纱弹性伸长率和弹性回复率测试结果。

图13 外内捻度比下对包覆纱回弹性能指标的影响

由图13可知,外内捻度比对包覆纱的弹性伸长率和弹性回复率均具有显著影响。随着外内捻度比的增加,包覆纱的弹性伸长率和弹性回复率均呈现先上升后下降的趋势。鉴于此处仅增加棉股线包缠捻度来达到增加外内捻度比的效果,故分析产生上述变化的原因与包缠捻度具有类似的解释,此处不再赘述。此外,包覆纱在经受10次循环测试后的弹性回复率变化幅度较小,说明包覆纱具有较好的回弹力学鲁棒性。

2.3 基于主成分分析法的包覆纱工艺参数优化

主成分分析可有效将原始数据之间的冗余信息剔除,从而更合理有效地对包覆纱成纱质量进行综合评判。外内捻度比1.0时,不同包缠捻度对包覆纱的强伸性能和回弹性能的影响如表1所示。

表1 不同包缠捻度下包覆纱主要指标测试结果

基于主成分分析,对不同包缠捻度下包覆纱的测试指标进行标准化处理(标记为S)。

基于MATLAB数学工具,计算相关系数矩阵R:

矩阵R中的数值代表变量间的相互关联程度,绝对值越大,则相关性越强。可以看出,各指标间存在大量的信息重叠现象,由此,对其进行主成分分析有助于冗余信息的剔除。

由相关系数矩阵R计算的特征值、贡献率和累计贡献率如表2所示。

表2 相关系数矩阵特征提取分析

一般来说,提取主成分累积贡献率需达85%以上。表2中前2个主成分的累计贡献率已达95.25%,为此使用前2个主成分表征纱线的综合品质。前2个主成分的特征向量α分别为:

从而得到前2个主成分的表达式分别为:

通过Y1、Y2得到前2个主成分的综合得分表达式为:

将标准化矩阵S代入式(1)和式(2),得到第一主成分得分Y1和第一主成分得分Y2,然后将Y1、Y2代入式(3)得到综合得分Y,如表3所示。由表可知,在设定范围内,当包缠捻度为800捻/m时,包覆纱的综合质量较优。

表3 包缠捻度工艺参数主成分综合得分统计

采用相同的数学算法,基于主成分分析优化不同外内捻度比下包覆纱试验结果,得知:在试验设定范围内,当外内捻度比为1.0时,包覆纱的综合质量较优。

综上,在试验设定条件范围内,基于主成分分析得出较优纺纱工艺参数为:包缠捻度800捻/m、外内捻度比1.0。

2.4 较优工艺参数所纺包覆纱的应用演示

2.4.1 包覆纱作为柔性可拉伸导线的应用

将较优工艺参数所纺包覆纱(包缠捻度800捻/m、外内捻度比1.0、氨纶预牵伸4.0倍)作为柔性可拉伸导线连接到一个简易电路中,如图14所示。通过丝杆导轨装置精准调控包覆纱拉伸程度,直观观察拉伸条件下电路中LED灯是否正常工作及其灯光强度。得知,包覆纱在100%拉伸应变下仍能作为导线使LED灯正常工作。与初始态相比,灯光强度未发生明显变化。因此,包覆纱作为柔性可拉伸导线具有很好的实用性和可靠性。

图14 包覆纱点亮LED灯泡

2.4.2 包覆纱作为柔弹电加热器件的应用

探究包覆纱在柔弹电加热器件领域的应用。如图15所示,包覆纱在一个“拉伸-释放”循环过程中的相对电阻变化较小(最大约为10%),表明其具有良好的电阻回复能力和稳健的导电特性。

图15 包覆纱在拉伸释放循环作用下的相对电阻变化

截取初始长度4 cm包覆纱,探究不同电压下纱体温度与通电时间的变化关系,如图16所示。

图16 不同电压条件下包覆纱表面温度变化趋势

结果表明,电压不变的情况下,随着时间延长,包覆纱表面温度先升高后降低。而随着电压的增大,包覆纱表面温度明显升高。因此,包覆纱温度与外电压大小正相关,改变电压大小即可对纱体温度实施有效调控。纱线在不同电压下均能较快地达到表面饱和温度(<20 s)。

此外,在外电压为6 V的条件下,探讨包覆纱在不同拉伸应变下的温度变化,如图17所示。由图17可知,伴随着拉伸的进行,纱体温度逐渐下降;而在释放过程中,纱体温度则实现可逆性回升。

图17 包覆纱在不同拉伸状态下的表面温度分布

3 结论

本研究以氨纶、不锈钢丝、棉股线为原材料,纺制了兼具回弹性和导电性的双向包覆纱。研究表明,所纺包覆纱具有高度可拉伸性(≈300%)和循环使用耐久性。包覆纱强伸性、回弹性等均与捻度配置(包缠捻度、外内捻度比)密切相关。随着包缠捻度和外内捻度比的增加,包覆纱的拉伸断裂模式发生从不同时断裂(多峰形态)向同时断裂(单峰形态)的明显转变。整体而言,捻度配置与包覆纱回弹性指标负相关。主成分分析可较为全面地评判成纱品质。当包缠捻度800捻/m、外内捻度比1.0时,包覆纱综合质量较优。此外,所纺包覆纱具有出色的应变不敏感行为(在300%拉伸应变下的电阻变化滞后小)、未拉伸和拉伸态下优良的电热性能,可为开发新型智能可穿戴纺织品提供一定的理论和实践依据。