不同速度焊接的DV19A硅钢焊接接头的微观组织及力学性能

胡列峰 胡琳娜

(中华人民共和国长沙海关,湖南 长沙 410000)

硅钢中Si质量分数一般为0.5%~4.5%,是一种含碳极低的硅铁软磁合金。硅的加入可提高铁的最大磁导率和电阻率,降低其矫顽力、铁芯损耗和磁时效[1]。目前,硅钢已被广泛应用于电力、电子、通信和军事工业等领域,主要用于制造电动机、发电机、变压器、继电器以及各种电器仪表等,是现代工业中不可缺少的软磁合金[2]。

Si元素对α-Fe具有强烈的固溶强化作用,使硅钢的硬度、强度提高,塑性、韧性下降。取向硅钢在生产中往往需要添加抑制剂以得到磁性能良好的组织,因此相较其他钢种其Al含量较高。硅钢的导热系数较低,焊接时容易过热,热膨胀系数较大,焊后冷却易产生变形和应力[3]。基于硅钢的成分及性能,采用传统的焊接方法,如熔化极惰性气体保护焊、钨极氩弧焊、熔化极活性气体保护焊等,焊接得到的接头组织主要为粗大的铁素体,焊接接头韧性差、易开裂,性能远低于母材,后续需进行退火才能满足使用要求[4]。

相比于传统焊接方法,激光焊接具有速度快、热输入小、热影响区窄的特点,所以焊缝窄,力学性能好,不容易变形,晶粒也不容易长大[5]。但是激光焊接也存在着一定的局限性,如接头脆硬、焊缝区容易出现气泡和咬边等,且焊接成本高等。目前激光焊接工艺仍需不断改进,提高焊接质量的同时提高稳定性、降低成本[6]。

近年来针对硅钢焊接工艺的研究较多,尤其是对其焊接前后热处理工艺、焊接方法、焊接工艺参数、焊接表面涂层等的研究取得了一系列成果[7-11]。本文针对某厂DV19A硅钢焊接过程中热影响区发生断裂的现象,在实验室条件下采用不同焊接速度对硅钢母材进行激光焊接,测定焊接接头的抗拉强度和硬度,并采用扫描电子显微镜、X射线能谱仪及电子背散射衍射仪等分析焊接接头的微观组织及断口形貌,确定焊缝力学性能出现差异的原因,得到DV19A硅钢的最佳焊接速度。

1 试验材料与方法

本文选择牌号为DV19A的硅钢,将硅钢片激光焊接在一起,焊接速度选定为350、375、400 mm/min,分别编为1、2和3号。

依据GB/T 2651—2008《金属材料焊缝破坏性试验:横向拉伸试验》[12],分别从母材和3块焊接接头上切取3个试样进行拉伸试验,夹头移动速率为1 mm/min,取平均值作为结果。采用场发射扫描电子显微镜(scanning electron microscope, SEM)观察焊接接头拉伸断口的微观形貌[13]。

依据GB/T 4043—1999《金属维氏硬度试验》测试焊接接头和母材的硬度[14]。沿焊接接头厚度方向上中下3条线(如图1所示),从焊缝处开始每隔50 μm测1个点,试验力为0.5 N,保持时间为10 s。为了保证待测试样表面平滑,对其进行电解抛光,电解液成分(体积分数)为10%HClO4+90%C2H5OH[15]。

采用X射线能谱仪(X-ray energy dispersive spectrometer, EDS)分析焊接接头的成分,对试样上表面从焊缝区至母材进行线扫描,如图1所示。

试样经电解抛光后采用场发射扫描电子显微镜观察焊接接头不同区域的微观组织,并采用电子背散射衍射(electron backscattering diffractometer, EBSD)分析试样沿基体-热影响区-熔合区的晶粒取向及位错分布[16]。

图1 硬度测点及EDS线扫描区域示意图Fig.1 Schematic diagram of hardness measurement points and EDS line scanning area

2 结果与讨论

2.1 力学性能

DV19A硅钢母材与焊接接头的拉伸性能如表1所示。可见,3个母材试样的抗拉强度无明显波动,3个焊接接头试样的抗拉强度均明显提高,提高幅度分别达38.47%、37.48%和35.15%。其中1号和2号焊接接头的抗拉强度差别不大,3号焊接接头的抗拉强度略低。

表1 母材与焊接接头的抗拉强度Table 1 Tensile strength of the base metals and the welded joints MPa

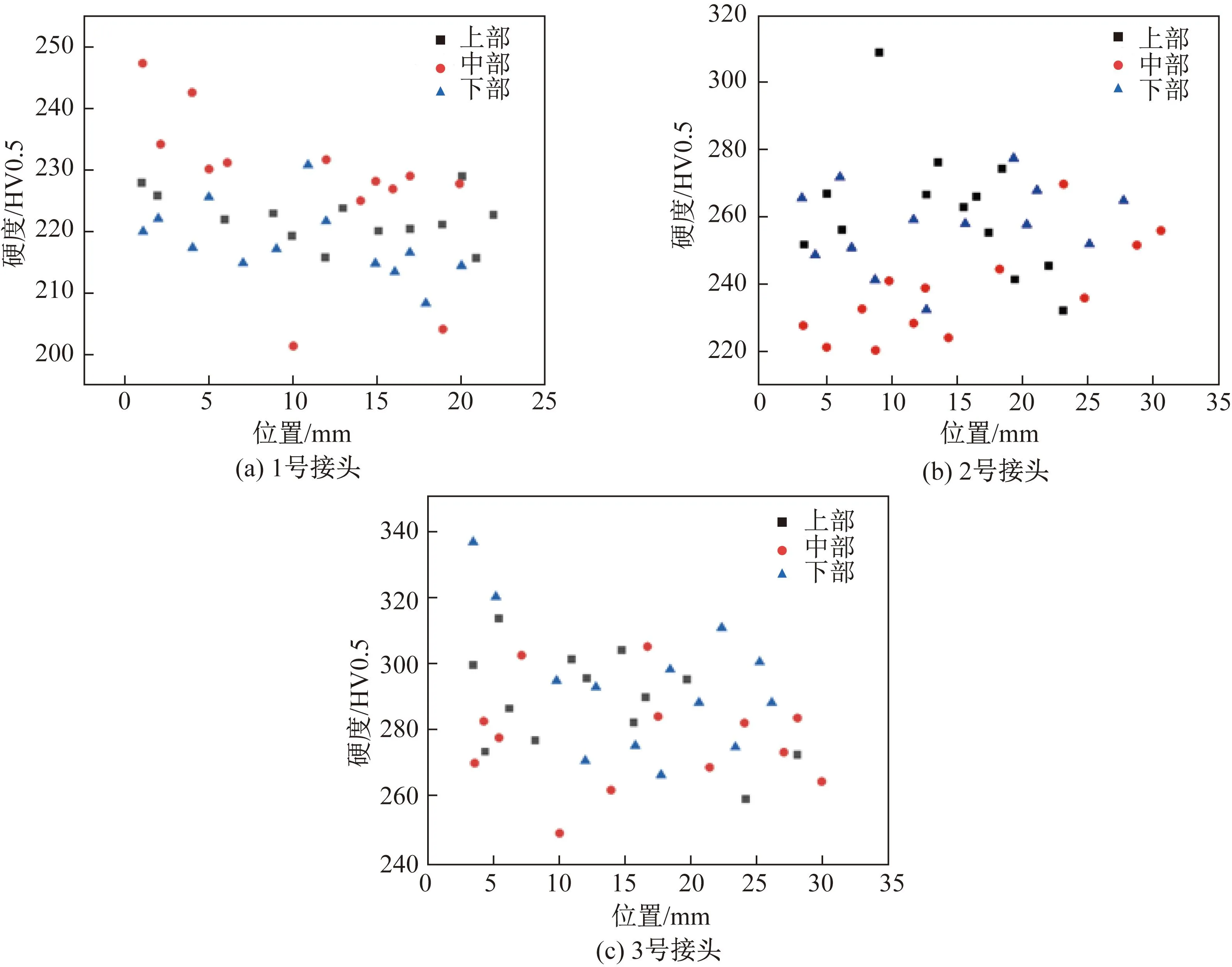

DV19A硅钢母材与焊接接头的硬度分布如图2所示。可以看出,3个母材试样的硬度为220~240 HV0.5,1号接头硬度为210~250 HV0.5,2号接头硬度为220~270 HV0.5,3号接头硬度为270~300 HV0.5。3个接头焊缝区硬度均有所提高,且3号接头硬度明显高于1号和2号接头。

焊接接头的热影响区可分为过热区、正火区(相变重结晶区)和部分相变区。在过热区,晶粒明显粗大,形成过热组织,导致该区域局部强度、塑性和韧性下降,并易产生应力集中,因此过热区常常是产生裂纹和脆性破坏的部位;在正火区,材料发生重结晶,晶粒细小,力学性能较好,甚至优于母材。部分相变区位于过热区和正火区之间,该区域材料发生部分相变,即珠光体和部分铁素体发生重结晶,使晶粒细化;部分铁素体则来不及转变,晶粒较粗大,力学性能较差[17]。

结合拉伸试验结果,3个焊接接头的抗拉强度相比母材均明显提高,说明焊接接头的热影响区中正火区占比较大,过热区和部分相变区占比较小甚至没有。

图2 母材与焊接接头的硬度分布Fig.2 Hardness distributions of the base metals and the welded joints

2.2 微观组织

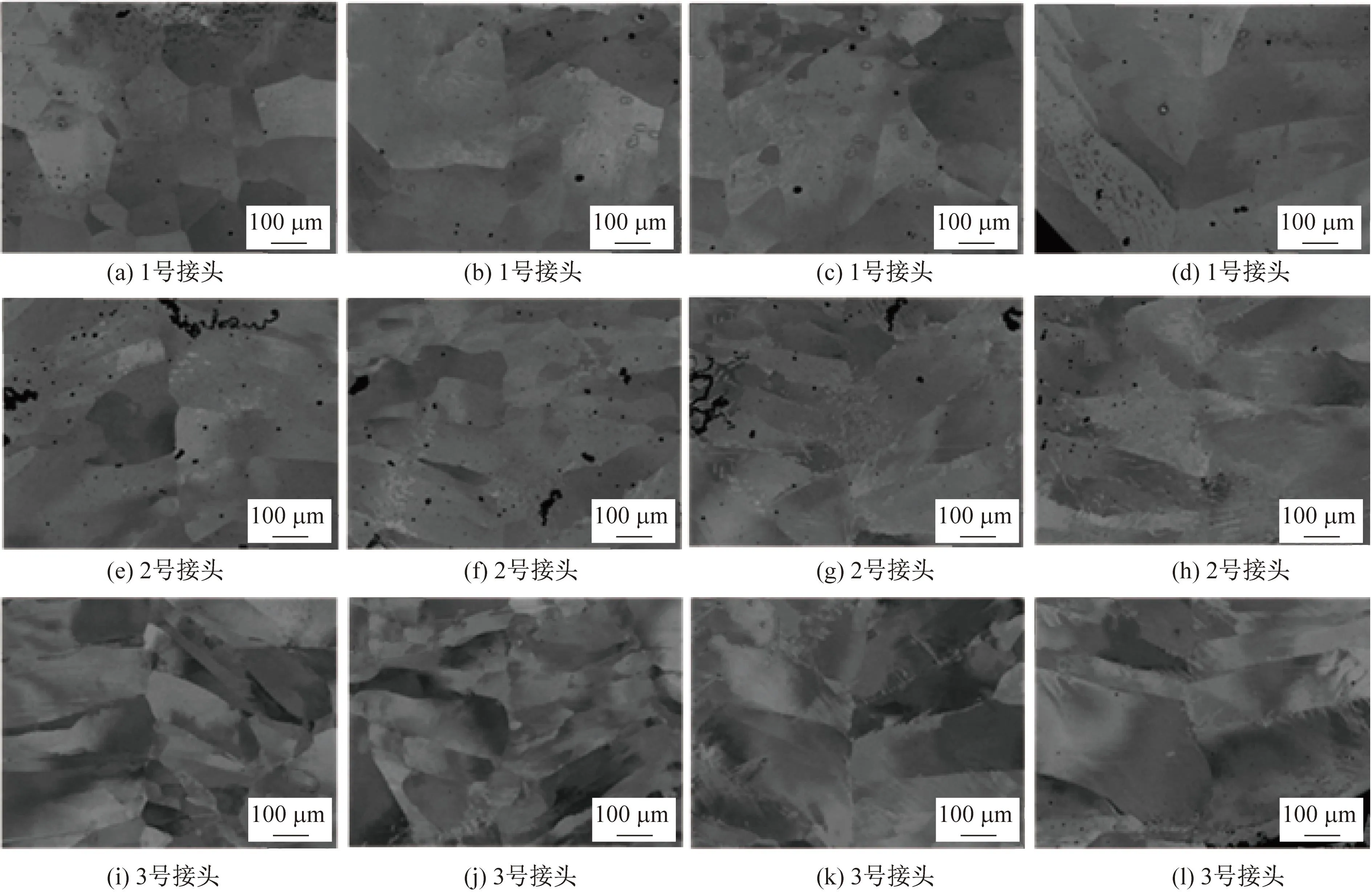

3个焊接接头拉伸试样断口的SEM形貌如图3所示。可以看出:3个试样的断裂方式都为脆性断裂,断裂时无明显的塑性变形,断口没有韧窝,呈平齐的切面;进一步观察发现,裂纹沿晶界扩展,均为沿晶断裂[18]。

3个试样的SEM形貌如图4所示。可以看出:焊接接头母材主要由大小不一的等轴晶组成(图4(a));焊缝区为倾斜的铸态柱状晶组织,这是由于焊缝处母材完全熔化后重新凝固,晶粒沿着温度梯度方向生长,最终形成了如图4(d)所示的柱状晶组织[19];热影响区晶粒大小不一,但相比母材细小,导致焊接接头的抗拉强度提升。

此外还发现,3号接头焊缝处柱状晶晶粒明显比1、2号接头的粗大,导致其力学性能较差。

3个焊接接头EDS元素线扫描结果如图5所示。对比可见,1号接头成分分布最均匀,2号和3号接头焊缝区成分波动较大,且无规律。

图6为3个焊接接头的EBSD晶粒取向分布。可以看出,母材和热影响区主要以细小的等轴晶为主,焊缝区多为柱状晶。随着焊接速度的提高,焊缝处局部热量大,在同样的散热条件下,凝固速度逐渐减小,柱状晶尺寸也随之增大[20-21],因此焊接速度最高的3号接头(400 mm/min)柱状晶尺寸明显大于1号和2号接头。

试样在焊接过程中发生了熔化—凝固—再结晶等多个阶段的物相变化,其不同区域的冷却速率存在差异,焊接完成后,焊接区域可能产生内应力[22]。内应力越大、分布越集中,对材料力学性能的危害越大。图7为采用EBSD测得的试样内部位错分布情况,图中蓝色为背景颜色,绿色表示位错。位错越密集的部位应力越大[23]。

图3 焊接接头拉伸断口的SEM形貌Fig.3 Scanning electron micrographs of tensile factures of the welded joints

图4 焊接接头的SEM形貌Fig.4 Scanning electron micrographs of the welded joints

图5 焊接接头的EDS线扫描结果Fig.5 EDS line scanning results of the welded joints

图6 焊接接头的晶粒取向分布Fig.6 Grain orientation distributions in the welded joints

图7 焊接接头的位错分布Fig.7 Dislocation distributions in the welded joints

根据图7可知:对于1号焊接接头,其应力主要集中在焊缝区,热影响区只有极少应力分布;2号接头的应力也主要集中在焊缝区,热影响区有部分应力分布,且明显多于1号接头;3号接头焊缝区和热影响区的应力分布明显多于另2个接头。由于焊接接头的内应力主要由不同区域的温度及冷却速率不同所致,所以适当降低焊接速度可以使焊缝局部接收到的热量降低、焊缝处温度场分布更均匀,进而减少内应力的产生。

综上分析得出,1号焊接接头的性能最好,即焊接速度为350 mm/min时,可以得到最好的焊接效果。

3 结论

(1)DV19A硅钢激光焊接接头热影响区的晶粒与母材相比明显细化,导致焊接接头的抗拉强度提升。

(2)焊接速度为400 mm/min的焊接接头晶粒最粗,应力分布最多,力学性能最差。焊接速度为350和375 mm/min的接头力学性能相当,但前者的成分稳定性更好、应力分布更均匀,力学性能更优。

(3)DV19A硅钢的最佳激光焊接速度为350 mm/min。