密度峰值聚类在塔机损伤诊断中的应用研究

王胜春,安 宏,安增辉,李文豪

(山东建筑大学机电工程学院,山东 济南 250101)

1 引言

塔式起重机(以下简称塔机)是现代基础建设过程中非常重要的工程机械。随着我国经济的蓬勃发展,塔机使用数量也快速增加,但是,塔机事故的发生率也逐年上升,如何保障塔机设备的施工安全已经成为迫切需要解决的问题[1]。金属结构组成了塔机的基本骨架,包括塔身、起重臂和平衡臂等。尤其是标准节组成的塔身更是塔机的重要组成部分。塔身的长期使用造成的结构损伤如果不能被及时发现将给塔机的使用安全带来极大的安全隐患。针对结构损伤,人们提出了许多基于振动的结构损伤检测技术,这些技术可以根据损伤指标特征或方法(基于物理的或数据驱动的)进行分类。现有的损伤检测方法可以分为(1)基于模型的结构损伤识别;(2)基于人工智能技术的损伤识别;(3)基于信号处理的损伤识别。

文献[2]利用基于动力指纹的模型识别方法,通过反演分析利用预先得到的定量关系最终得到对应的桥塔冲刷深度。文献[3]研究并采用全因子设计进行动力指纹库的创建,可精确评估设定的损伤因子及其交互作用对损伤识别结果的影响。文献[4]使用张量学习和支持向量机,将密度估计技术产生的人工负数据用于一类损伤检测、定位和估计,通过人工负数据调整支持向量机参数和校正概率输出。文献[5]把贝叶斯理论和免疫遗传算法相结合,通过贝叶斯理论对结构模态应变能和频率进行整合,初步决定损伤位置,再采用免疫遗传算法精确确定。文献[6]提出了一种基于自联想神经网络(AANNs)的桥梁结构损伤检测方法,通过消除温度效应来检测桥梁结构的损伤,基于时间序列分析的结构损伤特征提取方法用于训练神经网络,训练后的神经网络由损伤特征和温度效应共同作用。上述方法在各自领域可以较为准确的判定损伤,但是这些方法需要前期通过大量的损伤数据进行学习训练,这一条件在塔机上无法实现,因为塔机属于高危设备,不可能在真实的塔机上进行损伤实验来获取大量数据用于前期训练。另一方面,由于塔机会随着工地的变化而经常拆装,结构复杂而庞大,完全依靠有限元模型获取损伤数据进行诊断无法达到良好的效果。

论文提出一种基于密度峰值聚类的塔机损伤识别智能诊断方法,无需损伤状态的数据训练,只需要完好状态的数据和待检状态的数据,分别建立塔机基于悬臂梁的双输入单输出模型和基于时域数据的双输入单输出模型,把两种双输入单输出模型求出的损伤因子经过密度峰值聚类自动诊断塔机是否损伤以及损伤位置的确定。

2 塔机模型建立与验证

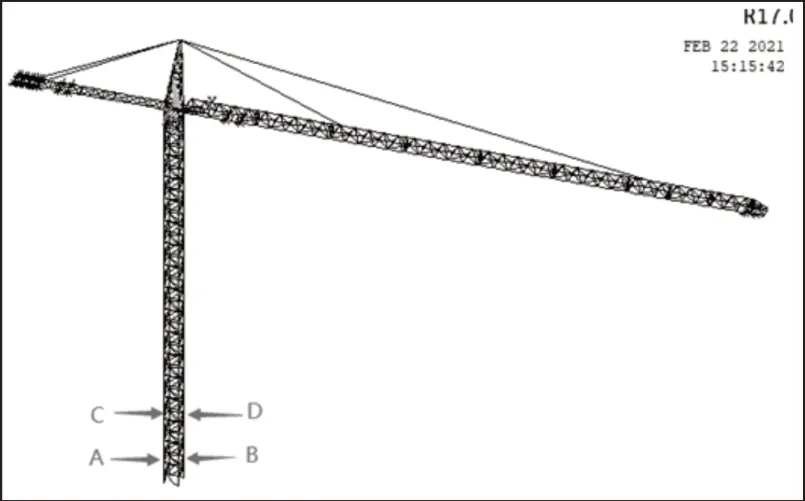

根据塔机的结构特点和ANSYS软件的计算特点,把塔机的电机等附件采用质量单元Mass21等效处理。用塔机底部的四个节点施加全约束模拟地基螺栓;回转平台与平衡臂和起重臂结构等构件均用梁单元Beam188 模拟,塔机起重臂和平衡臂与塔帽之间的拉杆用杆单元Link180模拟,且拉杆只受拉力;对塔机上下支座等影响不大的机构,使用梁单元等效处理;将平衡壁、起升与回转平台等销轴连接处采用耦合处理模拟。塔机的钢结构部件材料均使用钢材的标准属性设置,即弹性模量E=210GPa,泊松比μ=0.3,密度ρ=7800kg/m3。建立的塔机有限元模型,如图1所示。

图1 塔机整机有限元模型Fig.1 Finite Element Model of Tower Crane

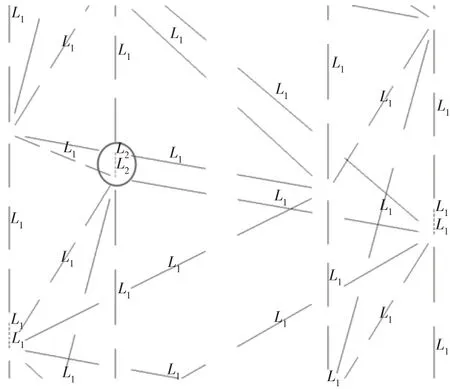

通过减少单元的弹性模量来模拟塔机塔身损伤,工况如下所示,损伤位置为每个标准节的最上端的部分。损伤单元占整个单独标准节主肢长度的5%,占塔身长度的0.36%。比如工况1的具体的损伤位置,如图2 所示。圆圈内标号为L2的单元为损伤单元。对以下5种塔机结构状态进行研究:

图2 工况1损伤图Fig.2 Damage Diagram of Condition 1

(1)塔身平衡臂侧第二标准节顶端的损伤单元损伤90%(弹性模量消减90%)(工况1);

(2)塔身平衡臂侧第二标准节顶端的损伤单元损伤50%(弹性模量消减50%)(工况2);

(3)塔身平衡臂侧第二标准节顶端的损伤单元损伤10%(弹性模量消减10%)(工况3);

(4)塔身平衡臂侧第六标准节顶端的损伤单元损伤10%(弹性模量消减10%)(工况4);

(5)塔身平衡臂侧第十标准节顶端的损伤单元损伤10%(弹性模量消减10%)(工况5)。

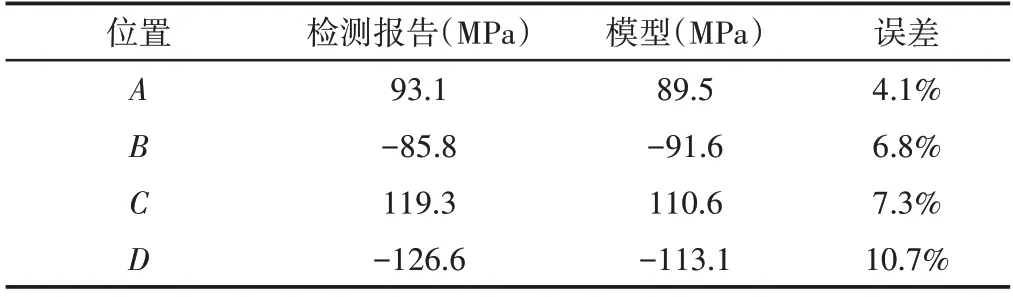

为了验证塔机有限元模型的准确性,根据该塔机型式试验检测报告[7]检测时的工况,在幅度70m处施加额定载荷3440kg,对塔机有限元模型进行了对比分析结果,如表1所示。

表1 模型对比分析结果Tab.1 Model Comparison Analysis Results

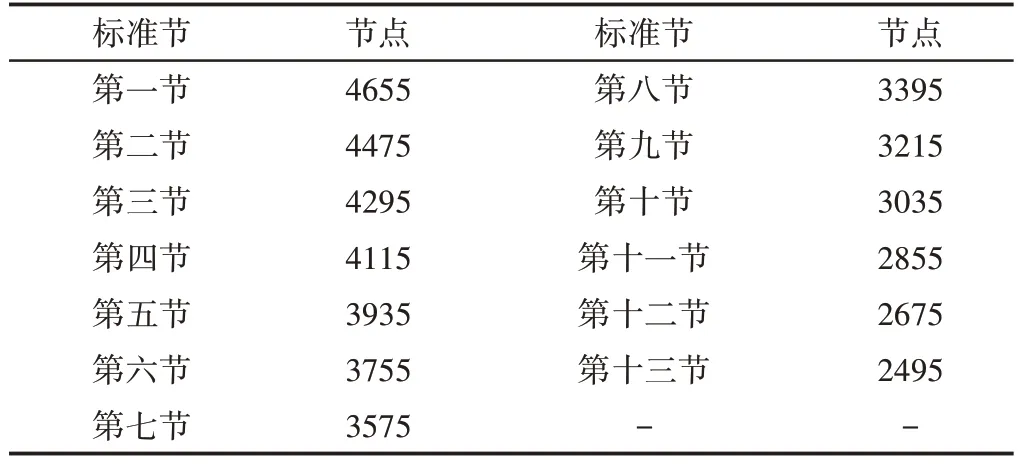

由表1可知,四个位置较大的误差为10.7%,其他误差保持在10%以内,证明了模型的可用性。根据文献[8]的方法计算塔机吊重为1502kg时的起升激励载荷,施加到起升幅度70m处,根据塔机模型的振动频率计算阻尼和载荷步条件,利用完全法对塔机进行瞬态分析。采集每节标准节一个节点的动态位置,如表2所示。相邻标准节之间的采集点距离3m,即一个标准节的长度。

表2 标准节采样点Tab.2 Sampling Points for Standard Sections

3 特征提取

3.1 基于悬臂梁的双输入单输出模型的损伤特征提取

塔机塔身是一个大型的竖直悬臂梁模型,起重臂、平衡臂和吊重等相当于施加在塔身顶端的力或力矩,如果施加的为力矩,根据挠度公式[9]可得:

式中:ya、yb、yc—塔机上依次按照高度排列节点(从下往上)的偏离挠度;α—比例系数;ε—残差。

可以得出:

考虑到塔机在动态过程中会产生突然激励,会导致实际某时刻位移产生较大误差,所以利用塔机动态位移的均值建立模型:

式中:yam、ybm、ycm—塔机上节点的偏离挠度均值;αm—检测模型系数;εm—检测模型残差。

结合基于悬臂梁的双输入单输出模型,对待检测数据进行损伤因子的提取,具体步骤如下所示:

(1)通过塔机有限元模型获取完好状态塔机a、b和c三节点的动态位移数据,节点a、b和c依次从下往上排列,相邻点之间的距离为3m,把数据均分成n段,得到{Ya1,Ya2,…,Yan}、{Yb1,Yb2,…,Ybn}和{Yc1,Yc2,…,Ycn};(2)把每段数据取均值,得到{yam1,yam2,…,yamn}、{ybm1,ybm2,…,ybmn}和{ycm1,ycm2,…,ycmn};(3)以{yam1,yam2,…,yamn}和{ycm1,ycm2,…,ycmn}为 输 入,{ybm1,ybm2,…,ybmn}为输出,建立基于悬臂梁的双输入单输出模型,求出{αam1,αam2,…,αamn}和{αcm1,αcm2,…,αcmn},对其取均值得到αma和αmc;(4)利用αma和αmc建立检测基于悬臂梁的双输入单输出检测模型;(5)把检测数据根据步骤(1)、步骤(2)处理后,代入步骤(4)的模型,求得残差εam,对残差εam平方标准化处理后,得到残差的方差。

3.2 基于时域数据的动态双输入单输出模型损伤 特征提取

根据动态时序数据提出建立一种双输入单输出的模型,其基本的形式为:

式中:b—输出函数的系数;

a、c—输入函数的系数;

e(n)—模型残差。

利用最小二乘法[10-12]对模型进行参数估计,参数估计公式为:

式中:φ—模型系数;E—残差。

为了防止最小二乘法估计的参数估值偏离较大,提出进一步利用粒子群优化算法对其进行无约束优化处理。粒子群优化算法是一种全局优化算法,可以通过粒子之间的竞争和协作,在各种复杂的空间里搜寻最优解。

参数优化的目标函数为:

式中:N—数据长度;p—阶次;φ—模型系数。

假设优化问题是d维优化,在d维空间中,M个粒子组成一个种群,其中,第i个粒子表示为:

第i个粒子的飞行速度为:

每个粒子的飞行速度影响该粒子下一步的飞行方向和位置,其基本算法如下:

式中:pi—对应个体极值;

=min()—所有粒子到t时刻为止求得的历史最优解;

w—惯性权重因子;

c1、c2—加速因子,通常在(0~2)间取值;

r1、r2—两个[0~1]之间变化的相对独立的随机均匀数。

根据数据信号处理理论,在数据代入模型前,对其进行标准化处理。根据系统的物理性质和先验知识给出模型阶次的上限,利用从低阶到高阶逐个计算BIC值,再结合定阶准则确定模型阶次。基于时序分析的双输入单输出模型的损伤特征提取的基本过程:(1)对3-1所述的步骤(1)求出的{Ya1,Ya2,…,Yan}、{Yb1,Yb2,…,Ybn}和{Yc1,Yc2,…,Ycn}进行标准化处理,得到{Yza1,Yza2,…,Yzan}、{Yzb1,Yzb2,…,Yzbn}和{Yzc1,Yzc2,…,Yzcn};(2)以{Yza1,Yza2,…,Yzan}和{Yzc1,Yzc2,…,Yzcn}为输入,{Yzb1,Yzb2,…,Yzbn}为输出,建立基于时域数据的双输入单输出的模型,并利用最小二乘法和粒子群优化算法,求出系数a、b和c,对系数a、b和c,取均值,am、bm和cm;(4)把am、bm和cm作为基于时域数据的双输入单输出的模型的系数建立基于时域数据的双输入单输出的检测模型;(5)把章节3-1步骤(5)处理的待检测数据标准化处理后,带入步骤(4)建立的基于时域数据的双输入单输出的检测模型,根据下述公式计算残差的方差:

式中:σ2—残差的方差;N—数据段长度;p—输入阶次。

3.3 基于密度峰值聚类的损伤识别

密度峰值聚类[13-14]是一种根据:集群中心的特点是比它们的邻居密度更高,并且与密度更高的点之间的距离相对较大,这种想法形成的聚类方法。该聚类可以自动发现簇的中心,实现大规模和形状各异的数据聚类的高效聚类方法。密度峰值聚类的基本假设想法为:(1)类密度峰值点的局部密度大于附近点的局部密度;(2)类密度峰值点之间的距离相对较大。

所以密度峰值聚类引入了两个概念:(a)局部密度;(b)到比该点局部密度更大的类密度峰值点之间的距离。

假设数据点yi的局部密度为ρi,到比yi局部密度更大的类密度峰值点yj之间的距离为δi,则有以下定义:

式中:N—数据点的数量;dij—yi与yj之间的距离;dc—截断距离,dc—所有数据点之间第nd小的距离值;Χ(•)—逻辑判断函数,如果(•) <0,则Χ(•)=1,否则,则Χ(•)=0。

截断距离dc过大过小都会影响聚类的结果,如果过大,将会导致每个数据点的ρi值区分度不高,过小会导致同一簇的数据被拆分成多个。根据文献[13],把dc的比例锁定在总距离数据量的(1~2)%。

局部密度最大的数据点yi的δi为:

根据以上定义,以ρi为x轴,δi为y轴构造决策图,ρi和δi都较大的点为簇中心点,而ρi较小但δi较大的点为异常点。

根据以双输入单输出模型和密度峰值聚类的损伤识别基本步骤为:

(1)以章节3-1计算出的为x轴,章节3-2计算出的σ2为y轴构建待检测损伤特征,对其进行归一化后得到损伤因子,得到损伤因子D和F;

(2)计算任意两组数据之间的距离;

(3)根据距离和数据组数计算出截断距离dc,同时根据dc计算出任意数据点的ρi和δi;

(4)以ρi为x轴,δi为y轴画出决策图;

(5)根据决策图选择出簇中心点和异常点;

(6)将剩余点进行分类,将每个剩余的数据点分配到它的最近邻且密度比其大的数据点所在的簇。

4 结果分析

4.1 基于悬臂梁的双输入单输出模型的损伤特征数据提取分析

根据章节3-1的步骤计算输入节点a和c的参数均值αma和αmc,如表3所示。

表3 参数均值αma和αmcTab.3 Mean Sum of Parameters αma and αmc

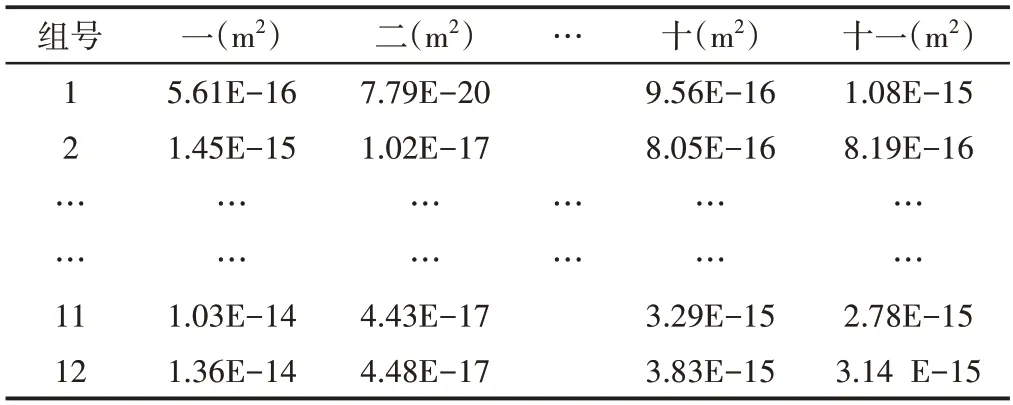

根据章节3-1步骤求出各待检测工况的,完好工况各标准节(节点a所在的标准节)的,如表4所示。

表4 完好工况的Tab.4 Intact Condition

表4 完好工况的Tab.4 Intact Condition

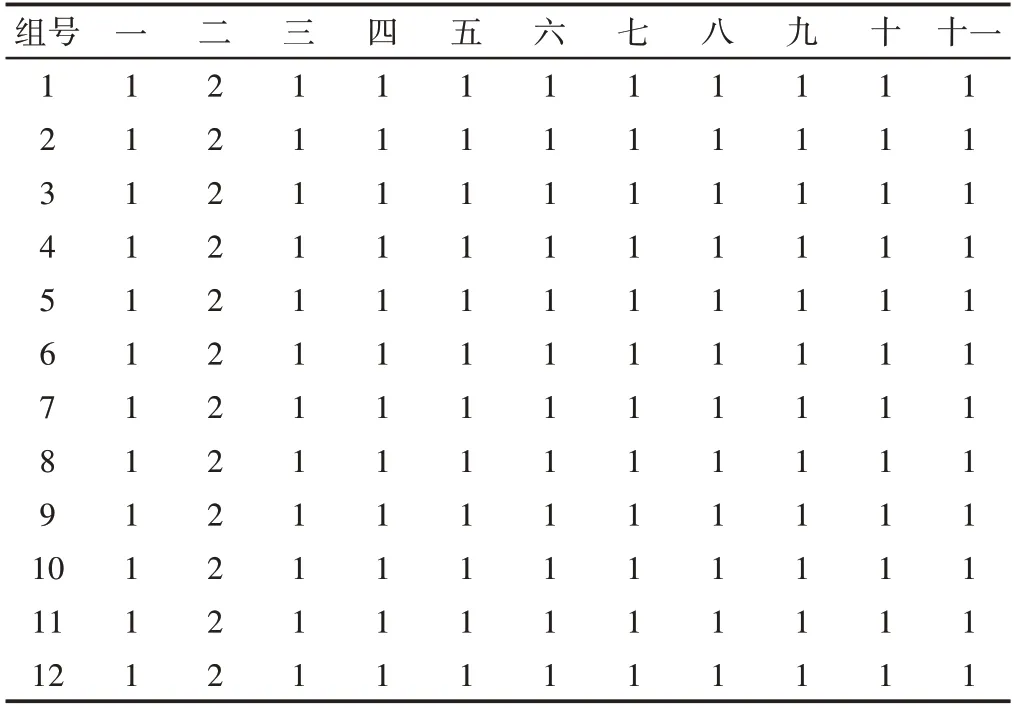

表中,一、二……和十一,为标准节号。按照步骤求得各工况的每一个标准节的。

4.2 基于时域数据的双输入单输出模型的损伤特征数据提取分析

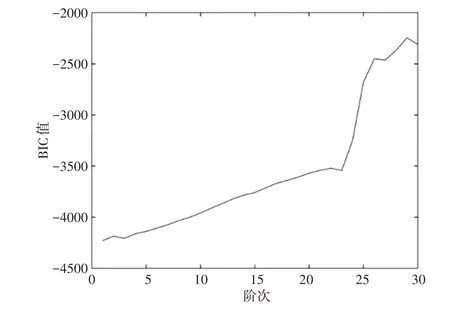

根据章节3-2的步骤利用BIC准则为基于时域数据的双输入单输出的模型,对12组数据定阶时,阶次范围为(1~3)。但是考虑到当阶次为1时容易造成模型的不正确性和信息丢失,选取模型的阶次为3。节点a在第三标准节时的BIC值图,如图3所示。

图3 BIC值Fig.3 BIC Value

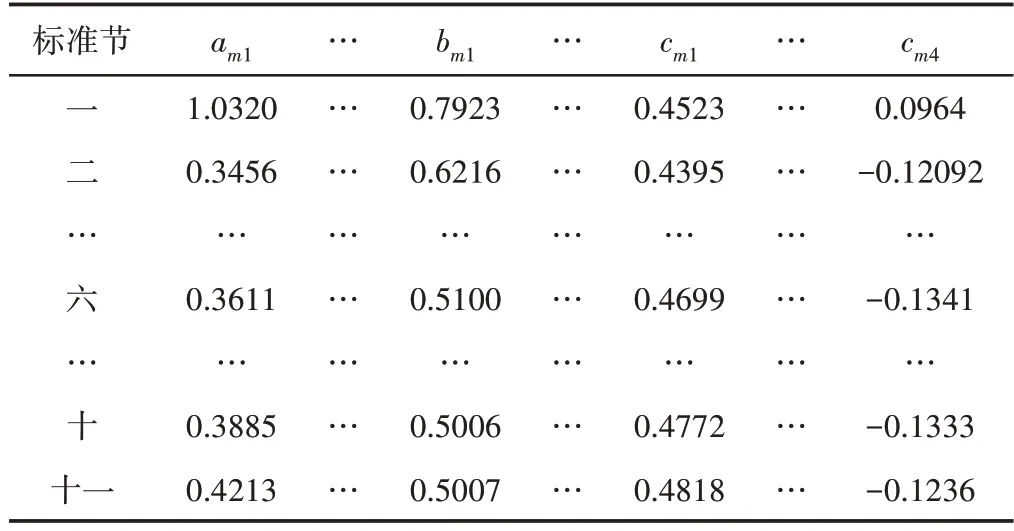

根据完好工况数据和步骤(4)求出优化后的参数均值am、bm和cm,如表5所示。

表5 完好工况参数均值am、bm和cmTab.5 Mean Values of Parameters am,bm and cm Under Intact Conditions

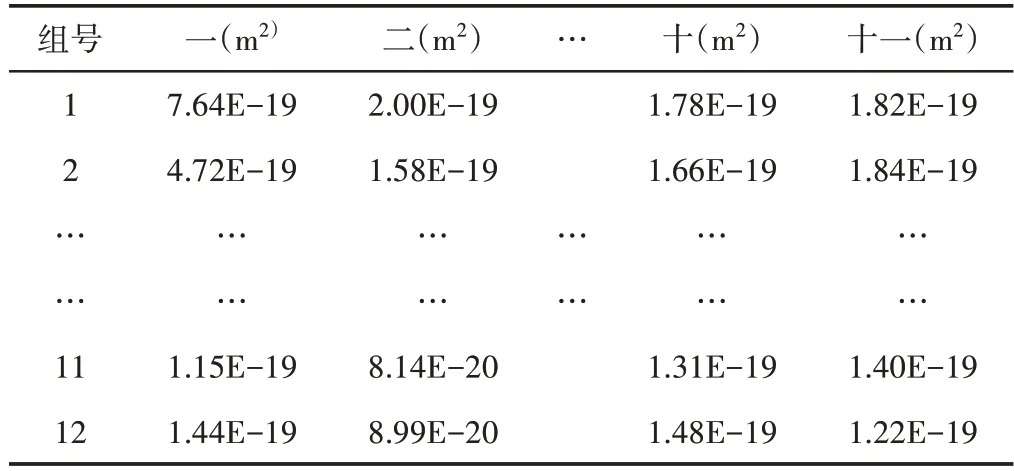

利用表5的数据建立各标准节对应的双输出单输入检测模型,通过待检测数据代入模型,求得σ2,完好工况求得σ2,如表6所示。

表6 完好工况σ2Tab.6 Good Working Condition σ2

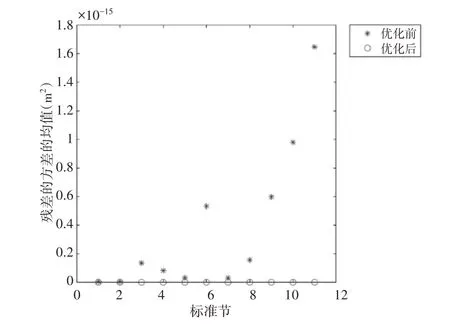

表中,一、二……和十一,为标准节号。按照步骤求得各工况的每一个标准节的σ2。如图4所示,为参数优化前后,完好工况残差的方差σ2的均值对比。从图中可以看出,优化前完好工况残差的方差σ2的均值起伏较大,而优化后完好工况残差的方差σ2的均值起伏较小,优化后的参数均值建立的模型精度更高。

图4 参数优化前后完好工况残差的方差σ2的均值Fig.4 Mean Value of Variance σ2 of Residual of Intact Condition Before and After Parameter Optimization

4.3 基于密度峰值聚类的损伤识别分析

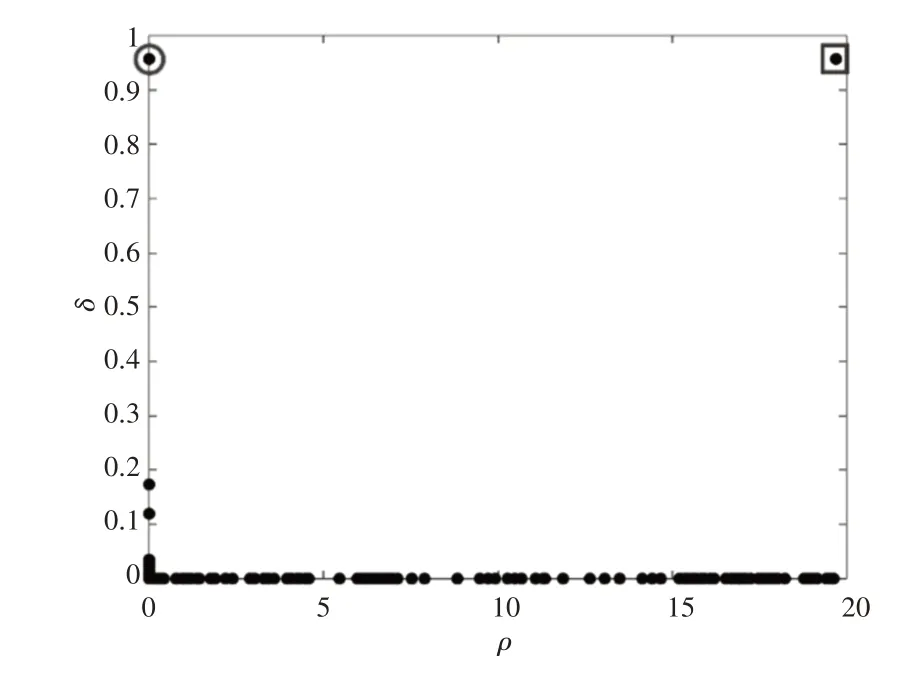

对章节3-1和3-2求得的各工况的每一个标准节的和σ2进行标准化处理,比如把完好工况和工况1的损伤因子统一进行标准化处理,得到损伤因子D和F。以完好工况和工况1的损伤因子D为x轴,损伤因子F为y轴画图,如图5所示。

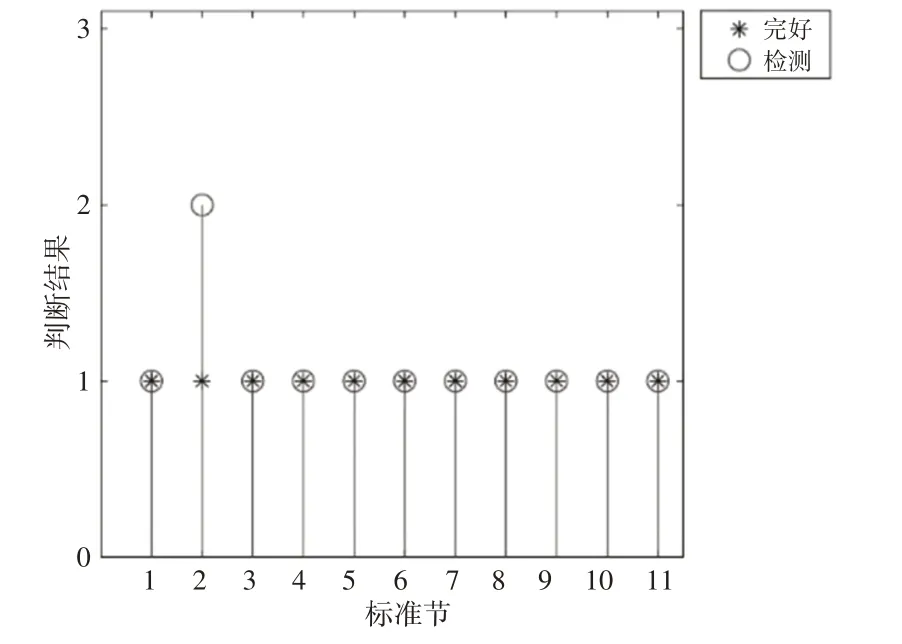

由图5可知,完好工况和工况1的损伤因子区分明显,工况1有一部分损伤因子出现部分数据偏离,这部分数据出现异常,采用密度峰值聚类分析方法进一步实现损伤状态和损伤位置的智能诊断。以损伤因子D为x轴,以损伤因子F为y轴。对完好工况和工况1的损伤因子DF进行密度峰值聚类分析,得到决策图,如图6所示。由图可知,ρi和δi都较大的点选择为簇中心点,方框内的点,而ρi较小但δi较大的点选择为异常点,圆圈内的点。对完好工况和工况1的损伤因子DF分析结果,如表7、表8所示。判别图,如图7所示。

表7 完好工况分析结果Tab.7 Results of Intact Condition Analysis

表8 工况1分析结果Tab.8 Analysis Results of Condition 1

图6 完好工况决策图Fig.6 Identification Diagram of Intact Working Condition

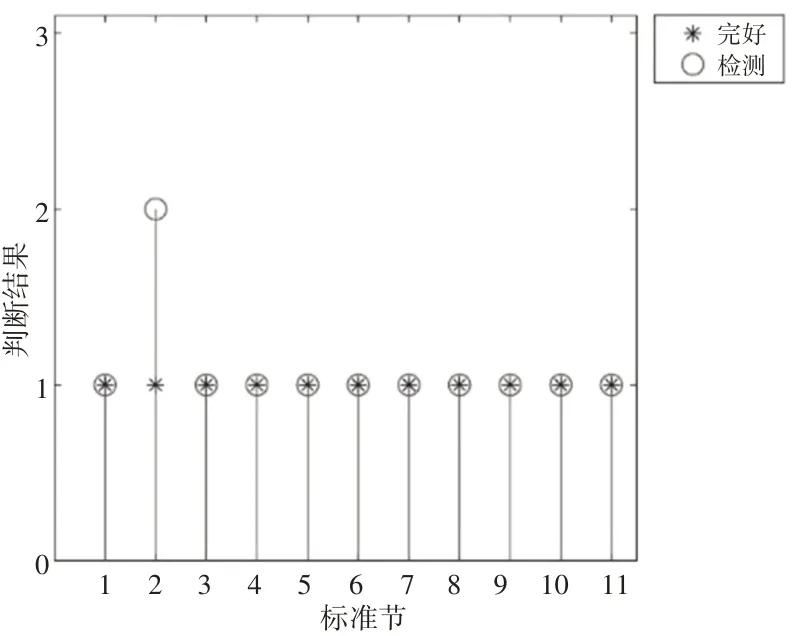

图7 完好工况与工况1损伤判别图Fig.7 Damage Discrimination Diagram of Intact Condition and Condition 1

由表7、表8和图7可知,264组数据被分成两类,只有工况1(检测)的第二标准节的数据被判定为‘2’,完好工况数据和工况1(检测)其他的标准节数据都被判定为‘1’,工况1(检测)的第二标准节脱离群体判定,所以工况1(检测)的第二标准节出现了损伤。

同理对其他工况进行损伤识别。对完好工况和工况2的损伤因子DF分析结果,如图8所示。

图8 完好工况与工况2损伤判别图Fig.8 Damage Discriminant Diagram of Intact Condition and Condition 2

由图8可知,只有工况2(检测)的第二标准节的数据被判定为‘2’,完好工况数据和工况2(检测)其他的标准节数据都被判定为‘1’,同理可知工况2(检测)的第二标准节出现异常情况,即出现损伤。

由图9可知,只用工况3(检测)的第二标准节的数据被判定为‘2’,完好工况数据和工况3(检测)其他的标准节数据都被判定为‘1’,同理可知工况3(检测)的第二标准节出现异常情况,即出现损伤,该方法可以判断第二节标准节损伤10%的损伤工况。

图9 完好工况与工况3损伤判别图Fig.9 Damage Discrimination Diagram of Intact Condition and Condition 3

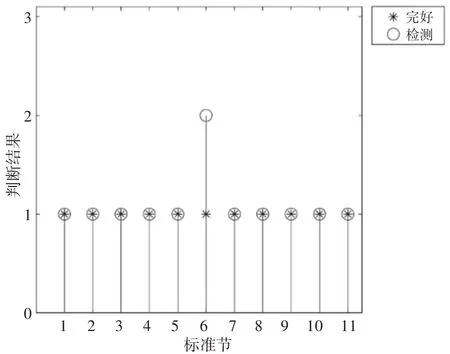

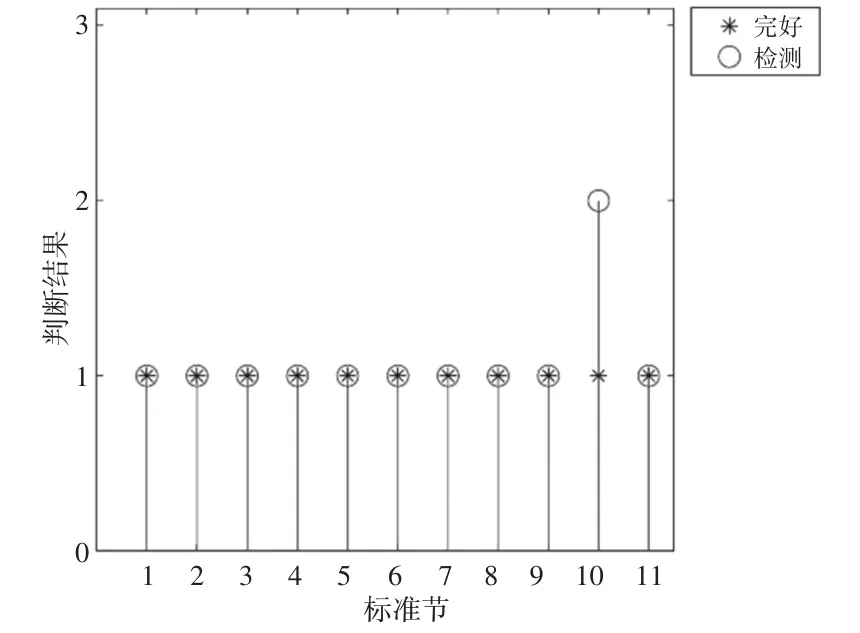

从上述分析可以看出本方法可以准确的判断损伤和损伤位置的确定,下面对为了验证本方法对损伤位置的影响,对工况4和工况5进行损伤识别分析结果,如图10、图11所示。

图10 完好工况与工况4损伤判别图Fig.10 Damage Discriminant Diagram of Intact Condition and Condition 4

图11 完好工况与工况5损伤判别图Fig.11 Damage Discriminant Diagram of Intact Condition and Condition 5

由图10可知,只有工况4(检测)的第六标准节的数据被判定为‘2’,完好工况数据和工况2(检测)其他的标准节数据都被判定为‘1’,同理可知工况4(检测)的第六标准节出现异常情况,即此位置出现损伤。由图11可知,只有工况5(检测)的第十标准节的数据被判定为‘2’,完好工况数据和工况5(检测)其他的标准节数据都被判定为‘1’,同理可知工况5(检测)的第十标准节出现异常情况,即此位置出现损伤。从上述分析中可知,本方法可以对损伤单元微小的损伤进行状态判定,而且可以对损伤位置准确定位。这里提出的方法提高了对微小损伤识别的精度和位置的确定。

5 结论

基于塔机的振动信号进行钢结构的智能诊断,建立塔机有限元模型,通过塔机型式实验报告验证正确性,获取每节标准节采样点的动态位移数据,提出了两种模型建立方法,以完好工况的动态数据建立两种不同的双输入单输出模型:基于悬臂梁的双输入单输出的模型和基于时域数据的双输入单输出模型,求得两个模型的系数均值,用系数均值建立损伤检测模型,用各工况的数据拟合检测模型,求得和σ2,对其标准化处理后,利用自适应截断距离,进行密度峰值聚类分析,通过仿真数据验证了本方法在塔身结构微小损伤时也可以实现损伤识别和损伤位置确定,此外,这种基于密度峰值的聚类方法,无需塔机结构前期的损伤数据,只需要完好状态的数据和待检状态的数据即可实现结构的智能诊断。