冷挤压内螺纹力学性能试验研究

侯红玲,陈 鑫,常向龙,赵永强

(陕西理工大学机械工程学院,陕西 汉中 723001)

1 引言

螺纹连接作为机械系统中的一种最基本的装配方式,具有便于拆装、更换和维护的优点,螺纹的几何尺寸参数和材料性能是影响其静态负载、动态负载和热物理性能的主要因素,甚至在某些特殊应用场合对机械系统的整体功能起到决定性作用[1-3]。据统计,在航空、机械设备和石油钻井等多个领域,螺纹连接占据连接方式的60%以上,螺纹的连接性能、机械强度是至关重要的[4]。因此,了解螺纹在负载状态下的应力状态以及极限负载能力具有重大意义。然而,由于螺纹是多边形螺旋形状,螺纹牙上的应力分布复杂,分析螺纹负载时的应力分布具有一定的难度。这种复杂性主要与内螺纹牙与外螺纹牙之间的载荷分布不均匀、螺纹牙上产生的应力集中以及残余应力的存在引起的应力场畸变有关[5-6]。因此,对螺纹连接的承载能力的研究是非常有必要的。

内螺纹冷挤压净成形工艺作为近年来兴起的新的内螺纹加工方式,其加工原理是利用挤压丝锥棱脊上的螺纹廓形对工件底孔周围的金属进行多次挤压,使金属材料产生塑性变形而形成内螺纹。与传统切削攻丝相比,内螺纹冷挤压工艺具有加工精度高、表面质量好、加工效率高、内螺纹强度高和刀具寿命长等优点,但是冷挤压内螺纹的机械强度与切削螺纹相比有多少提升至今仍是一个模糊的概念[7-8]。文献[9]建立参数化三维有限元模型,研究了不同螺距、螺纹数和模数比的螺纹力学性能,研究结果表明,螺纹载荷分布与光弹试验结果吻合,并发现对螺栓连接施加大预紧力,再通过卸载调整夹紧力,螺纹上的载荷分布更加均匀,螺纹根部最大残余应力降低40%。文献[10]研究了螺纹接头根部的应变硬化和残余应力的形成,并提出了一种螺纹根部残余应力的测量技术,实验结果表明,螺纹根部残余应力集中和应变硬化取决于加工条件,较合适的攻丝速度和低磨损状态下的刀具可有效降低螺纹的残余应力。文献[11-14]建立弾性模型和碰撞模型对冲击载荷下的螺纹连接进行了研究,根据螺纹的弹性挠度给出了螺纹的轴向载荷分布和螺纹连接的刚度,提出了冲击时间和冲击力的计算方法,结果表明,螺栓的应力响应随着预紧力的变化而变化。文献[15-16]对切削攻丝和挤压攻丝的工艺参数进行了对比研究和优化,分析了螺纹长度、刀具涂层、进给量以及底孔直径等因素对内螺纹成形质量的影响,并对丝锥上的载荷分布及螺纹上的应力分布进行分析,结果表明,螺纹长度越大,攻丝扭矩越大,且刀具涂层可以降低扭矩,提升螺纹表面质量。

内螺纹在正常负载过程中处于弹性状态,在过载状态下螺纹牙发生塑性变形甚至断裂,为了探究不同加工方式对螺纹连接强度的影响,这里建立螺纹负载状态下的力学模型和有限元模型,对螺纹连接中内螺纹表面上的应力分布进行分析,并以40Cr、45#钢及Al-6061为例,通过试验研究了加工方式以及螺纹牙高率对螺纹连接强度的影响。

2 冷挤压内螺纹的成形机理

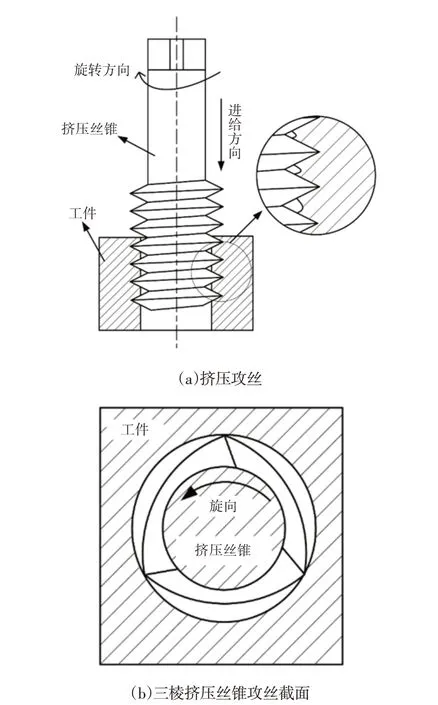

内螺纹冷挤压的工作原理,如图1(a)所示。挤压攻丝时,首先在工件上预制合适直径的底孔,然后以一定的轴向进给速度和旋转速度将挤压丝锥导入工件底孔,丝锥上的挤压棱齿逐渐挤压底孔内壁,随着丝锥继续进给,底孔周围的金属沿挤压棱齿表面流动,逐渐在螺纹槽内堆积,最终形成内螺纹牙形。因挤压丝锥的截面是一个特殊的曲边棱形,如图1(b)所示。所以在挤压过程中只有一部分的棱齿工作,工件变形区的金属受周期性的循环压力,频率与挤压丝锥的棱数和挤压速度成正比。冷挤压内螺纹时,工件变形区金属受到挤压丝锥棱齿的三向压应力,金属在压力作用下产生塑性变形,变形区金属的晶粒沿挤压棱齿发生滑移,逐渐形成螺纹形状。金属被挤压后,材料纤维呈流线连续状态,组织结构紧密,强度和硬度都得到大幅提升。因挤压丝锥具有良好的导向性,工件底孔扩张量极小,挤压形成的内螺纹形位误差较小,螺纹精度高。在挤压过程中,挤压丝锥的校正锥对已加工表面进行多次挤光,修复金属表面瑕疵,使成形后的内螺纹具有极高的表面光洁度。

图1 内螺纹冷挤压原理Fig.1 Principle of Internal Thread Cold Extrusion

3 螺纹连接力学分析

3.1 内螺纹强度分析

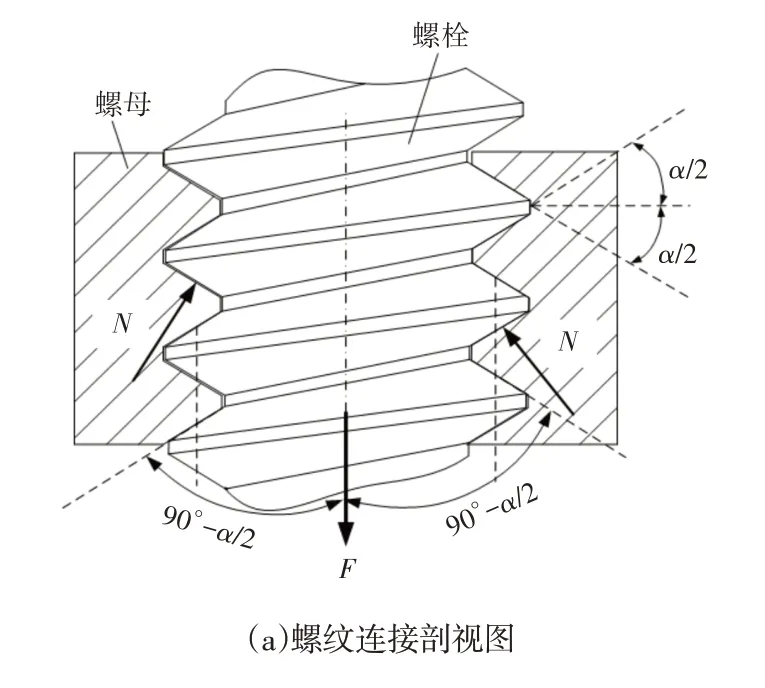

螺纹在负载状态下,螺母与螺栓的连接结构沿轴线剖开,如图2(a)所示。螺纹受单向轴向拉力F时螺栓与螺母上的螺纹牙只有一面接触,此时将螺母的一圈沿大径D展开,螺纹牙可视为悬臂梁,为了分析方便,将面载荷简化为集中载荷,作用在中径上,如图2(b)所示。若螺纹旋合n圈,则每一圈螺纹上平均承受的力为F/n。图中:b—螺纹牙底宽度;h—内螺纹牙高;D、D2、D1—内螺纹的大径、中径和小径。

图2 螺纹连接与受力Fig.2 Threaded Connection and Force

图2(b)中F垂直向下作用于螺栓上,螺纹牙上的负载方向与F一致,将螺纹牙等价于悬臂梁后,与作用力垂直的等效受力面积为S1=πD2h,螺纹牙可承受的压应力σp可按照式(1)计算:

螺母上一圈螺纹的剪切面面积S2=πDb,所以一圈螺纹牙的剪切强度τ由式(2)计算:

剪切强度τ应该小于许用剪切强度[τ]=0.6[σ],[σ]为材料的许用拉应力,[σ]=σs/k,式中:σs—材料的屈服强度;k—安全系数,一般取(3~5)。

内螺纹一圈展开后,其等价悬臂梁的弯曲力臂L=(D-D2)/2,所以弯矩M和抗弯模量W按照式(3)、式(4)计算:

图(2)b中A-A为螺纹牙根部的危险截面,其弯曲强度σb应小于许用弯曲应力[σb],[σb]=1~1.2[σ],σb按照下式计算:

3.2 内螺纹应力分布

螺纹连接在负载状态下,由于螺母与螺栓之间的接触型面复杂,对负载时螺纹牙上应力分布的状态分析造成较大难度,为了研究螺纹的力学性能,这里将内螺纹与外螺纹分别沿大径和小径展开,建立了螺纹连接的简化模型并进行有限元分析,以获得螺纹牙的受力变化规律。

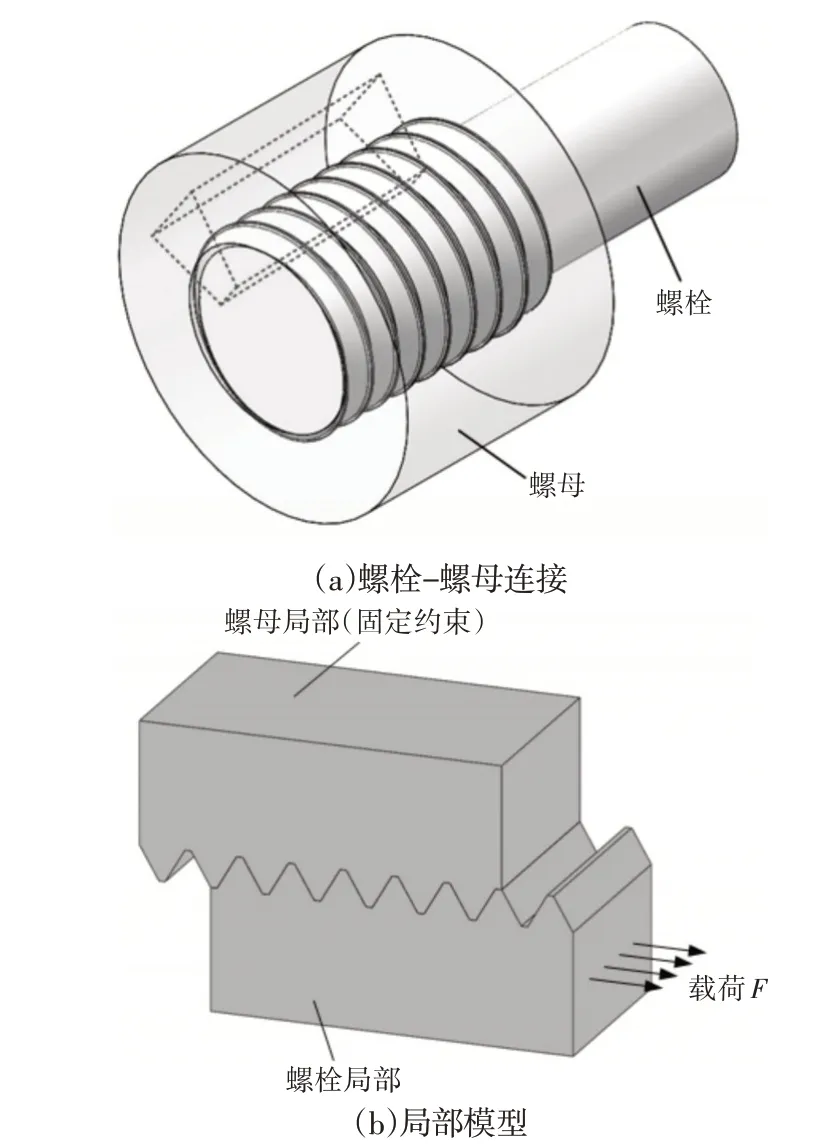

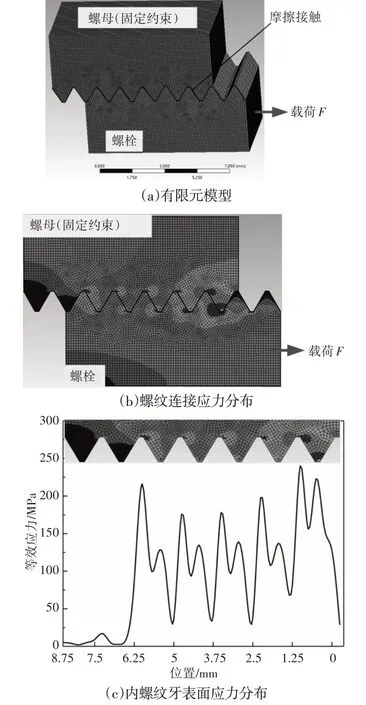

首先在SolidWorks 中建立M8×1.25mm 的螺母与螺栓,并设置螺纹配合,如图3(a)所示。由于螺纹连接为圆周对称结构,所以一圈螺纹的受力状态近似相同,为了减少有限元分析的计算量,简化分析模型取一小部分进行分析[17],如图3(b)所示。将简化后的几何模型导入ANSYS-Workbench中进行螺纹牙上的应力分析,螺母与螺栓的材料设置为结构钢,内、外螺纹啮合之间设定摩擦接触,采用四面体网格划分方式对其进行网格划分,网格尺寸为0.1mm。螺母的上表面设置固定约束,在螺栓右端施加2000N的轴向拉伸载荷,有限元分析结果,如图4所示。

图3 螺纹连接几何模型Fig.3 Geometric Model of Threaded Connections

图4 有限元分析结果Fig.4 Finite Element Model and Analysis Results

由图4(b)~图4(c)可以看出,螺纹连接在负载状态时,应力集中在螺纹牙根处,即等价悬臂梁的危险截面处,且主要分布在与载荷方向相同的第1个螺纹牙上,在第2、第3个螺纹牙顶处也有较小的应力集中,应力大小随着螺纹牙与载荷方向远离逐渐递减,在最后一个与螺栓接触的螺纹牙底处也有较大的应力集中。

4 螺纹力学试验

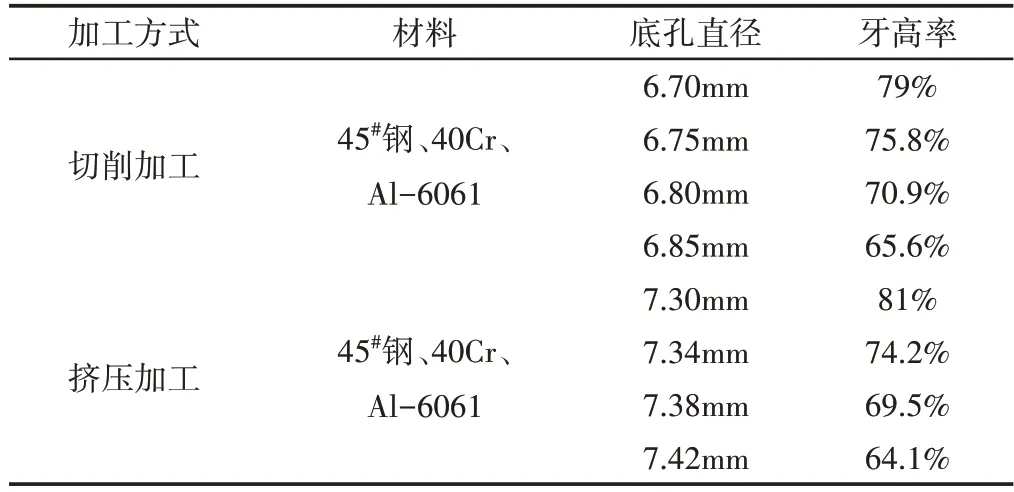

为了对比相同牙高率下挤压内螺纹与切削内螺纹的最大负载能力,以及相同材料下牙高率对内螺纹强度的影响,分别采用切削攻丝和冷挤压两种加工方式对45#钢、40Cr和Al-6061三种材料进行试验研究。通过前期大量试验研究和计算,可以认为三种材料的预制底孔直径相同时获得的螺纹牙高率几乎一致。因此针对M8×1.25mm的内螺纹,预制底孔直径的尺寸参数,如表1所示。每种材料8个底孔尺寸,共24组。

表1 不同加工方式所对应的底孔直径与牙高率Tab.1 Bottom Hole Diameter and Tooth Height Rate Corresponding to Different Processing Methods

4.1 试件制备

分别从直径为30mm的45#钢、40Cr和Al-6061棒料上切下8个厚度为10mm的试件毛坯,共24个试件,采用麻花钻粗钻和铰刀精铰相结合方式,分别在每种材料试件毛坯中心加工出6.7mm、6.75mm、6.8mm、6.85mm 和7.3mm、7.34mm、7.38mm、7.42mm 的预制底孔,如图5所示。

图5 预制好底孔其中一组试件Fig.5 One Set of Test Pieces of Prefabricated Bottom Hole

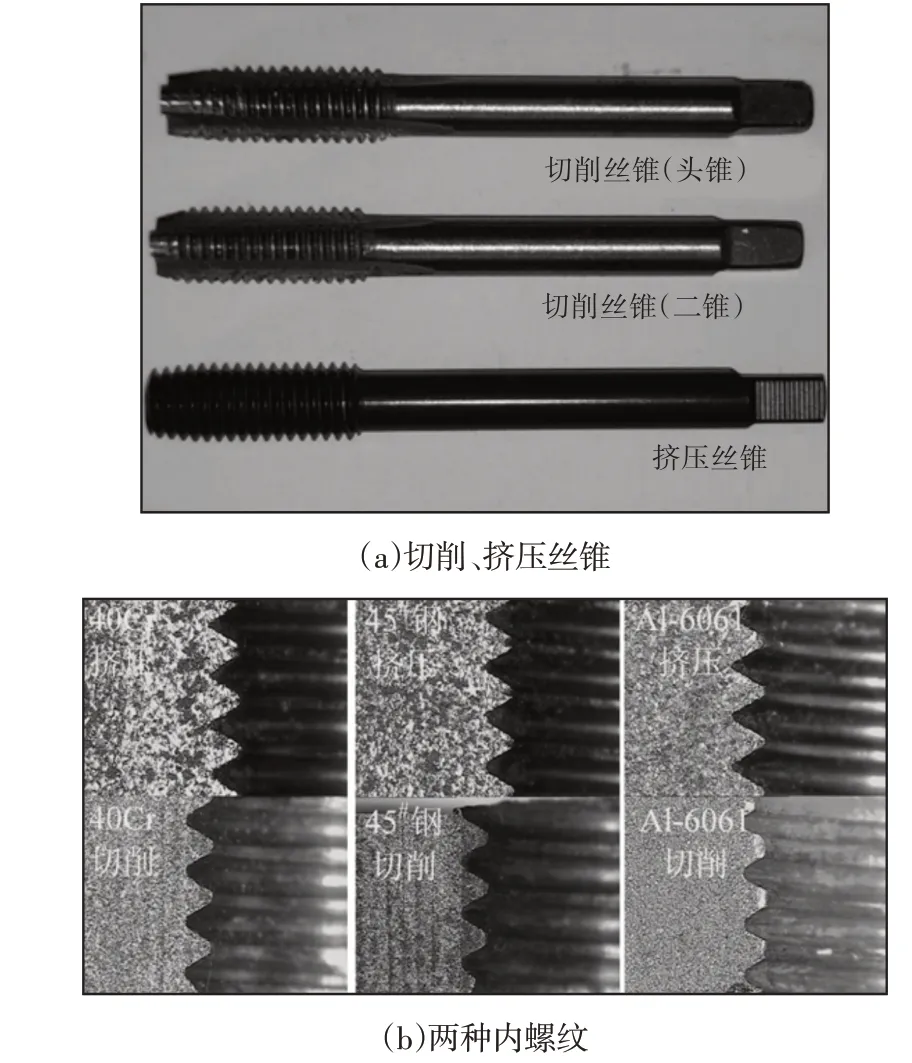

在国产某型数控机床上分别采用切削和挤压两种方式进行内螺纹加工,所用的切削和挤压丝锥,如图6(a)所示。为了避免加工过程中丝锥折断,切削攻丝时使用头锥和二锥分两次加工;挤压丝锥强度较高,只需一次挤压加工。取三种材料其中某个底孔直径下的螺纹牙形进行对比,如图6(b)所示,从加工效果看,两种加工方式均能得到牙形饱满、齿距均匀的内螺纹。

图6 丝锥与内螺纹Fig.6 Tap and Internal Thread

4.2 内螺纹力学拉伸试验

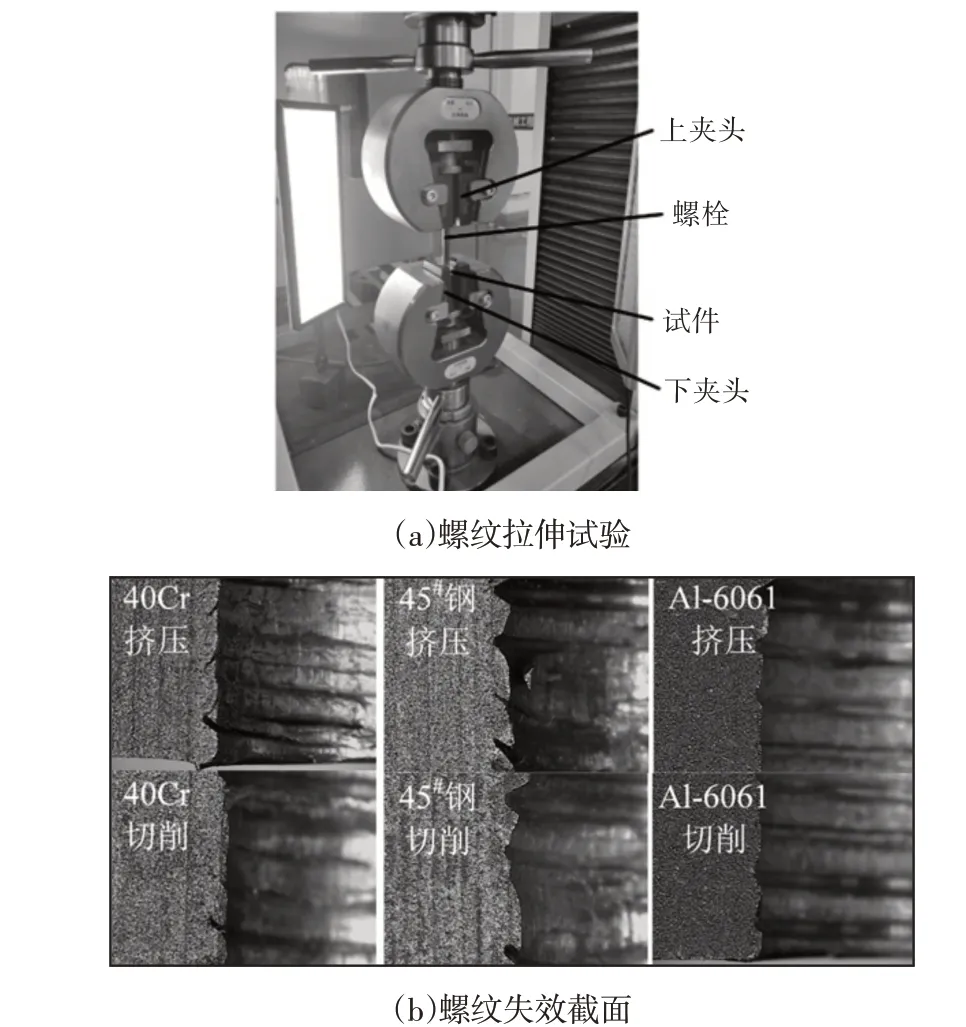

为了进一步对比两种加工方式所得到的内螺纹试件的力学性能和连接强度,将三种材料的切削螺纹、挤压螺纹的试件分别与M8×1.25mm的12.9级高强度螺栓连接,在WDW-100微机控制电液伺服复合材料试验机上进行拉伸试验。试验时,下夹头将内螺纹试件夹紧且位置固定,上夹头将螺栓夹紧,并以5mm·min-1的移动速度向上移动,直至螺纹牙被拉断,如图7(a)所示。螺纹拉伸失效后使用Posittec线切割机床沿试件中轴线切开,在JVC300T全自动视频测量仪上放大观察看到内螺纹失效截面,如图7(b)所示。

图7 试验过程与螺纹失效截面Fig.7 Test Process and Thread Failure Cross Section

由图7(b)可以看出,三种材料的螺纹牙均已离开基体,对于40Cr和45#钢,挤压内螺纹的失效断面较为粗糙,螺纹牙断裂时将牙根下方金属连带着撕裂;而切削内螺纹失效断面较为规则,螺纹牙断裂时并未将牙根下方金属撕裂;原因是由于冷挤压后金属内部晶粒产生扭曲,金属纤维呈流线连续,金属组织比未加工时更为紧密,与内螺纹牙根下方金属粘结强度更高,断裂时出现撕裂。

而切削内螺纹时,金属纤维被切断,牙根处金属强度与未加工前相比几乎没有变化,所以螺纹失效断面规则。Al-T6061塑性较差,金属组织疏松,挤压内螺纹与切削内螺纹的失效断面并无明显差异。

4.3 试验结果

4.3.1 螺纹受力分析

为了验证前述有限元分析的负载状态下螺纹牙的受力状态,将螺栓与试件连接后在图7(a)所示的材料试验机上拉伸至微小变形,再从拉伸端沿中轴线切开,放大观察可看到的螺纹变形状态,如图8所示。

图8 内螺纹受力变形Fig.8 Deformation of Internal Thread Under Force

可以看出,螺纹连接在受到负载后发生变形,螺母距离载荷最近的前两个牙变形较大,与螺栓分离明显,内螺纹牙根变形严重,变形量沿载荷反方向递减,与有限元分析结果吻合。即螺纹连接中载荷的主要承受区域为靠近载荷方向的第(1~3)个螺纹牙,主要应力集中位置为螺纹牙根处,应力大小沿载荷反方向逐渐递减。

4.3.2 加工方式对内螺纹失效载荷的影响

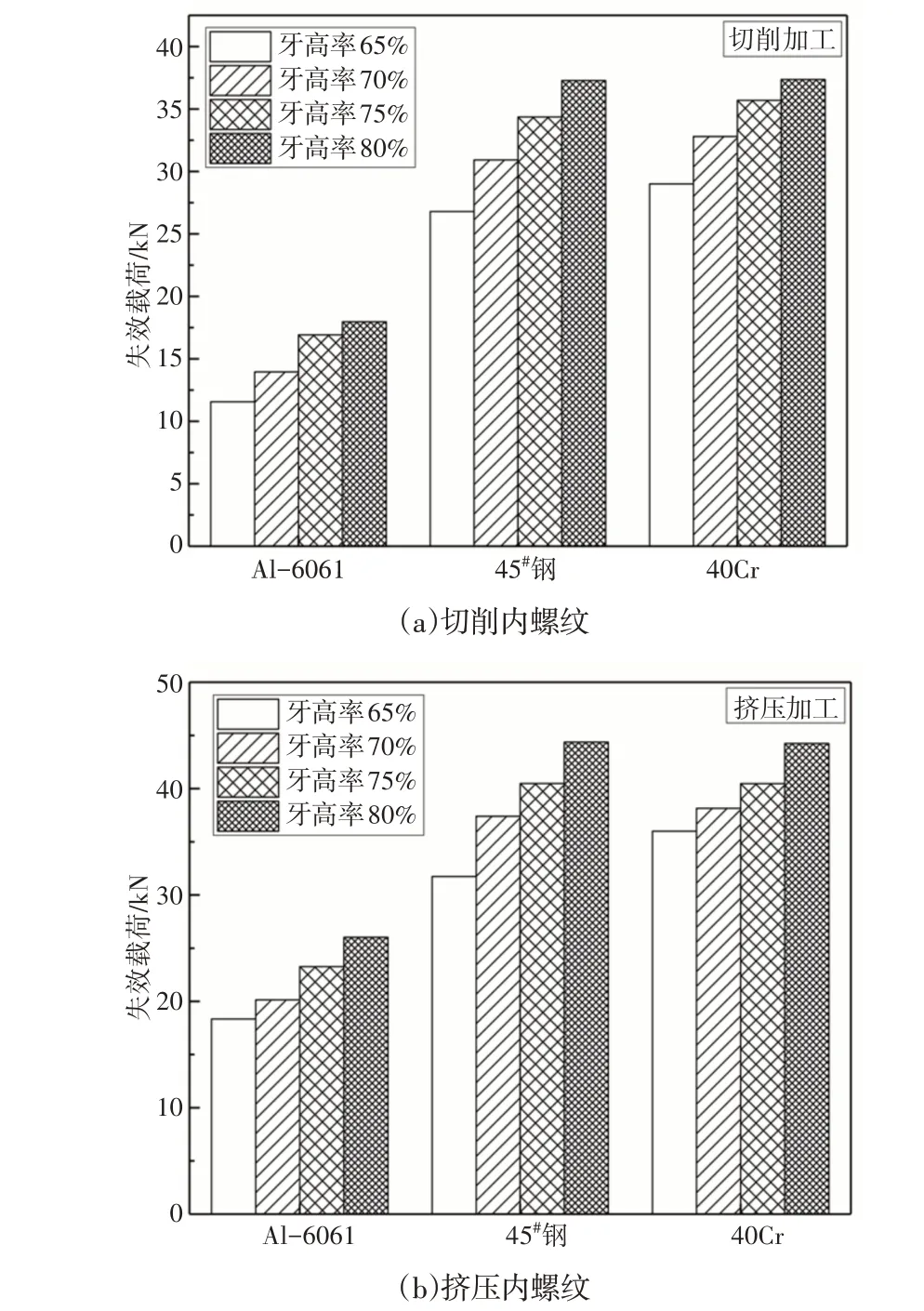

在相同牙高率下,对于使用两种加工方式所获得的三种材料的内螺纹试件,在电液伺服复合材料试验机上进行螺纹拉伸试验,获得其失效载荷结果,如图9所示。可以看出挤压内螺纹的失效载荷明显高于切削内螺纹。Al-6061的挤压内螺纹的失效载荷相比于切削内螺纹增加了(6.17~8.06)kN,增幅在(37.5~58.6)%之间,45#钢和40Cr的失效载荷提升了(4.77~7.09)kN,增幅在(18~24)%之间。造成Al-6061挤压内螺纹失效载荷增幅高于45#钢和40Cr的原因是,45#钢和40Cr的密度较大,而Al-6061的密度小,金属组织疏松,Al-6061经过挤压加工后,其金属纤维密度变化远大于45#钢和40Cr,使其力学性能提升较大。

图9 内螺纹的失效载荷Fig.9 Failure Load of Internal Thread

4.3.3 牙高率对内螺纹失效载荷的影响

为了进一步了解影响螺纹失效载荷的因素,取牙高率分别为60%、70%、75%和80%的两种方式加工得到的内螺纹试件进行拉伸实验结果,如表2所示。

表2 不同牙高率所对应的失效载荷Tab.2 Failure Loads Corresponding to Different Tooth Height Rates

由表2可以看出,随着牙高率上升,切削内螺纹和挤压内螺纹的失效载荷都逐渐提高。当牙高率从65%上升至80%时,Al-6061切削内螺纹的失效载荷上升了6.41kN,增幅为55.45%,挤压内螺纹的失效载荷上升了7.69kN,增幅为41.93%;45#钢切削内螺纹的失效载荷上升了10.49kN,增幅为39.16%,挤压内螺纹的失效载荷上升了12.63kN,增幅为39.79%;40Cr切削内螺纹的失效载荷上升了8.37kN,增幅为28.86%,挤压内螺纹的失效载荷上升了8.24kN,增幅为22.89%。不论是挤压内螺纹还是切削内螺纹,随着牙高率的增大,Al-6061 的强度提升最大,45#钢其次,40Cr的强度提升最小,这与材料本身的机械性能有关。

5 结论

(1)螺纹连接在负载状态下,应力主要集中在螺母与螺栓的牙根和第(1~3)个螺纹的牙顶处;螺纹发生塑性变形后,主要变形区域为第(1~3)个螺纹的牙根处,应力大小和变形量沿载荷反方向逐渐递减。

(2)通过拉伸试验对比可知,挤压内螺纹的力学性能明显高于切削内螺纹,Al-6061铝合金挤压内螺纹的失效载荷比切削内螺纹增加了(37.5~58.6)%;45#钢和40Cr的失效载荷增幅在(18~24)%之间。

(3)随着牙高率从65%增加至80%,切削内螺纹和挤压内螺纹的连接强度都逐渐提高,但切削内螺纹的提升空间更大。