KDP晶体微塑性域增强金刚石切削方法研究

李兆中,岳晓斌,阳 红

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

1 引言

在高功率固体激光器中,急需大量可工程化应用的超精密磷酸二氢钾(KH2PO4,KDP)晶体光学元件。KDP 晶体的表面加工质量将直接影响激光打靶的光束质量以及光斑位置的准确度[1]。近年来,采用单点金刚石切削(Single Point Diamond Turning,SPDT)进行KDP晶体等脆性光学元件的超精密加工得到了重点关注[2]。KDP晶体SPDT切削过程可描述为:弹性变形→剪切应力增大,达到屈服点→产生塑性变形,滑移→剪切应力与滑移量继续增大,达到断裂强度→切屑与母体脱离[3]。但由于KDP晶体断裂韧度较低(0.74-0.8MPam1/2),即材料的弹性极限和强度极限非常接近。由此,当KDP晶体所承受的载荷稍稍超过其弹性极限时就会发生断裂破坏。在切削过程中表现为被加工材料表面出现凹坑、划痕、裂纹等缺陷,甚至整体断裂造成整个工件的报废,一直是困扰KDP晶体超精密切削的一个难题[4]。

为了在KDP晶体SPDT加工时提高表面质量,使其具有更好的加工表面完整性。文献[5]在PNEUMO精密机床上对KDP晶体的SPDT加工工艺进行了优化研究。通过改变加工参数和刀具刃口半径的方法,获得了表面粗糙度为0.8nm(RMS)、面形精度为3.6μm(PV)的光滑表面。文献[6]通过试验研究了KDP 晶体在SPDT加工时,刀具圆弧半径、主轴转速、进给量和背吃刀量对表面波纹度、粗糙度的影响规律,根据试验结果求出了二次回归模型,进而得出KDP晶体切削的最优工艺参数,获得了表面波纹度为0.020μm、表面粗糙度为0.017μm的光滑表面。文献[7]发现当在KDP晶体的某一晶面上选择一定的晶向对其进行加工时,晶体表面质量会有所改善。上述实验结果表明在KDP晶体的SPDT加工过程中,若刀具刃口半径、背吃刀量、晶向等因素发生变化,SPDT的切削状态也将随之产生变化,从而改变KDP晶体表面的加工质量。为了揭示其中的原因,研究人员采用压痕、划痕和螺旋刻划等方法分别对KDP晶体SPDT加工的临界切削厚度、晶体各向异性对切削力的影响、脆塑转变等方面进行了研究[8]。如文献[9]采用维氏压痕法获得了KDP晶体不同晶向硬度、断裂韧度的变化规律,并指出当压痕实验所加载荷很小时(0.02N,0.04N),KDP 晶体表面只留下塑性变形压坑,没有脆性裂纹的产生。文献[10]采用金刚石球形压头对KDP晶体进行了纳米划痕实验,并利用扫描电子显微镜对划痕形貌进行观察,获取得到了各划痕方向脆塑去除比例和脆塑转换位置。

根据上述研究结果可知,KDP晶体存在一个微小的塑性变形区域,是可以进行塑性域加工的。但要实现该晶体材料的超精密、无损伤SPDT加工,必须严格控制实现塑性域加工的临界切削厚度,即必须使切削厚度始终控制在KDP晶体材料的塑性域内。但由KDP晶体的压痕实验可知:室温条件下,该材料不同晶向的临界压痕深度仅在(20~44)nm这一微小范围内变化[9],而KDP晶体SPDT加工过程受机床运动精度、温度、振动等多种因素的影响切削厚度很可能超出该范围,导致加工表面发生损伤。

为了提高KDP晶体SPDT表面加工质量。这里提出一种采用热激励的方式来增大KDP晶体微塑性域,进而提高切削加工过程的稳定性来改善KDP晶体加工质量的方法。首先研究采用纳米压痕的方法开展不同温度状态下的KDP晶体表面力学特性测试,明确KDP晶体表面硬度、塑性临界切削深度随温度的变化规律。然后在自主研制的飞切机床上开展不同温度下的KDP晶体的划痕实验和切削工艺实验,探索不同温度状态下KDP晶体SPDT加工的脆塑转变过程。最终,通热激励的方式使KDP晶体SPDT加工表面粗糙度Sq值获得一定程度降低。

2 KDP晶体微塑性域随温度变化规律的实验研究

纳米压痕实验和划痕实验是检测材料力学性能的常用评价方法,这里分别通过纳米压痕实验和划痕实验研究KDP晶体表面温度对KDP晶体微塑性域的影响规律。

2.1 不同温度下KDP晶体纳米压痕实验

压痕试验通过压头对材料表面加载,然后测出压痕区域,以此来确定材料的弹塑性性能。在压头压入的过程中,有弹性变形也有塑性变形;当卸载时,弹性恢复,因此压痕深度会发生改变。压痕试验可用于测定材料的硬度、断裂韧度、弹性模量等力学性能指标,是研究KDP晶体在热激励作用的材料力学性能变化的重要实验手段。

基于压痕试验的脆塑转变的临界深度公式如下:

式中:φ—无量纲系数,取决于加工参数和刀具的几何参数;E—KDP晶体材料弹性模量(38.7GPa);HV—维氏硬度;KJC—断裂韧度。

维氏硬度HV、断裂韧度KJC的计算公式,如式(2)、式(3)所示:

式中:P—加载载荷;D—压痕角线;C—压痕裂纹半长。

将式(3)代入式(1)中得到式(4),可知hmin值与硬度成反比,HV是决定hmin的关键因素。

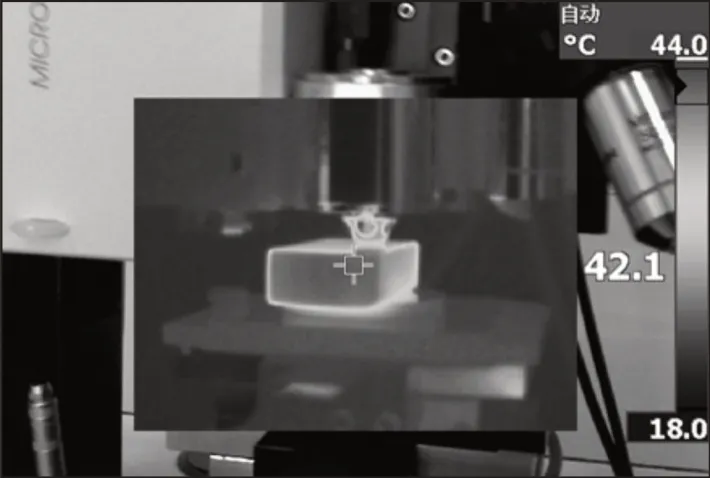

为明确KDP 晶体的表面硬度随温度的变化情况,分别对(20~55)℃温度状态下的KDP晶体开展纳米压痕实验,如图1所示。通过实验获得的KDP晶体表面硬度Hv和脆塑转变深度hmin随温度的变化规律,如图2所示。可以看出,随着KDP晶体表面温度从20℃升高至55℃,KDP晶体表面硬度Hv先从2370MPa增大至2400MPa,后减小至1980MPa,脆塑转变深度hmin先从40nm减小至38nm后增大至62nm,极值点都出现在25℃左右。这说明在(25~55)℃温度范围内,适当提高KDP 晶体温度有助于降低KDP晶体表面硬度和增大脆塑转变深度。

图1 KDP晶体表面纳米压痕实验Fig.1 Nanoindentation Test on KDP Crystal Surface

图2 硬度和脆塑转变深度随温度变化规律曲线Fig.2 Curves of Hardness and Brittle-Ductile Transition Depth at Different Temperature

2.2 不同温度下KDP晶体飞切划痕实验

在KDP晶体表面纳米压痕实验基础上,开展了不同温度状态下的纳米划痕实验。实验设备采用自主研制的单点金刚石飞切机床DFC600A,如图3所示。

图3 单点金刚石飞切机床DFC600AFig.3 SPDT Fly-Cutting Machine Tool DFC600A

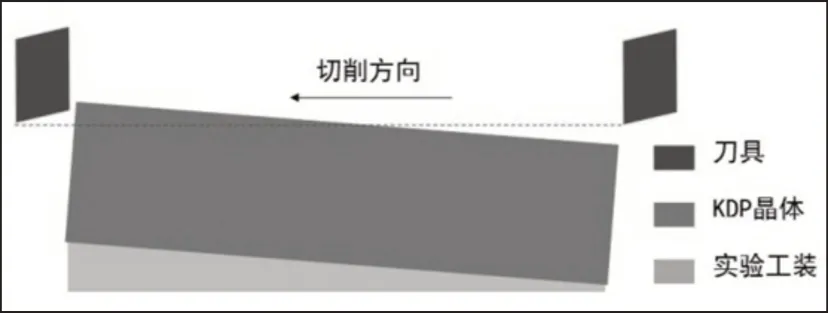

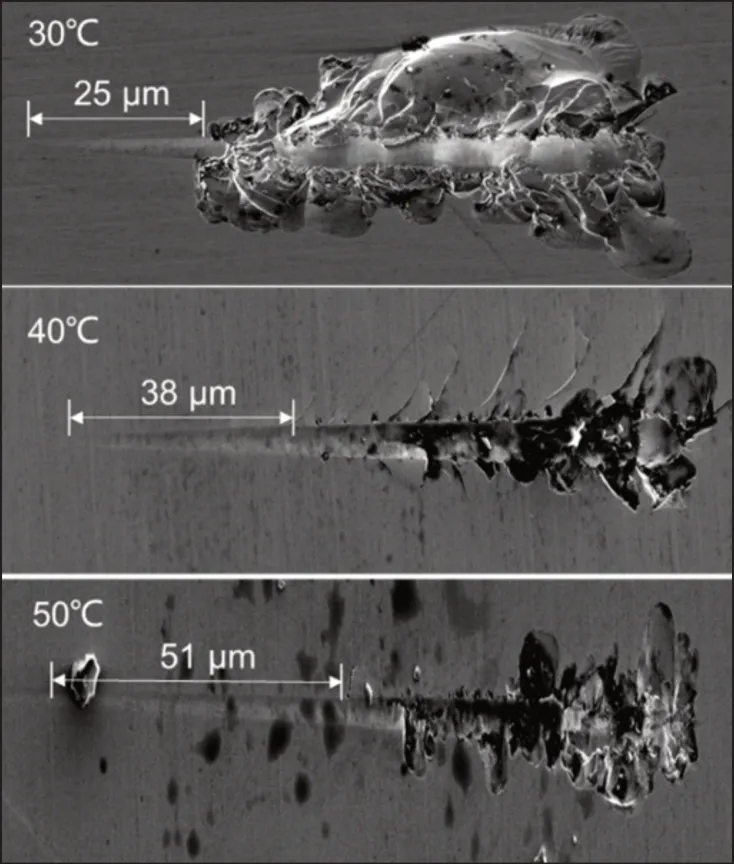

实验中设计了专用工装,可将KDP晶体呈一定角度倾斜安装,并通入加热气流预热KDP晶体,如图4所示。在飞切机床上采用同一把金刚石刀具进行飞切划痕实验,飞切加工时从材料中间部分开始切,主轴转速265r/min,进给速度3mm/min,划痕长度控制在100μm 左右。对晶体表面温度为30℃、40℃和50℃的KDP晶体表面的划痕实验效果图,如图5所示。

图4 KDP晶体飞切划痕实验示意图Fig.4 KDP Crystal Fly-Cutting Scratch Experiment

图5 KDP晶体飞切划痕实验效果Fig.5 Results of KDP Crystal Fly-Cutting Scratch Experiment

通过光学显微镜对图5 所示划痕进行观察和分析可知,整个划痕明显分为三个区域:摩擦系数较小且不稳定的弹性区域、摩擦系数逐渐缓慢增大的塑性区域、摩擦系数出现跃变后稳定的脆性区域。其中,弹性区域在相应的划痕图像上具有不清晰磨痕,塑性区域具有清晰磨痕,脆性区域边缘出现明显开裂现象。

同时,由图5可知,随着温度的逐步提高,KDP晶体表面在出现脆性裂纹的位置逐渐远离起始点,即脆塑转变深度hmin随温度升高逐渐增大,进一步验证了适当提高KDP晶体温度有助于增大SPDT塑性域切削深度。

3 热激励下KDP晶体SPDT实验

采用图3所示自主研制的超精密单点金刚石飞切机床开展的不同温度状态下KDP晶体的加工实验。通过设计专用的加热装置来改变KDP晶体在切削过程中温度。

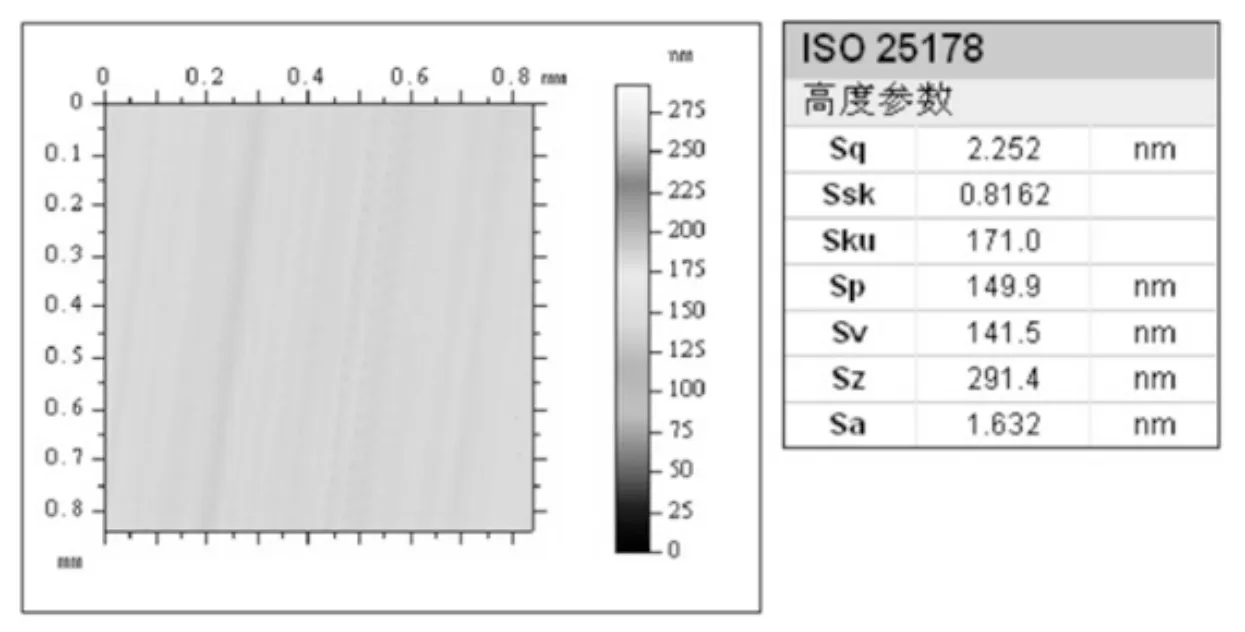

在同一切削工艺参数(主轴转速800rpm,切深3μm,进给速度2mm/min)下,对晶体表面温度在20℃到60℃的KDP晶体进行切削加工实验,如图6所示。加工完成后,采用白光干涉仪对被加工表面粗糙度进行测量,取三个点的粗糙度测量平均值作为该KDP晶体表面的粗糙度值。加工后KDP晶体表面粗糙度的测量结果,如图7所示。实验结果表明,适当提高KDP晶体表面温度,晶体表面粗糙度Sa值从3.2nm降低至1.6nm。

图6 KDP晶体加工表面粗糙度随温度变化曲线Fig.6 Curves of Surface Roughness of KDP Crystal at Different Temperature

图7 KDP晶体表面粗糙度Fig.7 Surface Roughness of KDP Crystal

4 结论

(1)提出了一种利用热激励的方式增强KDP 晶体塑性切削域深度,降低晶体各向异性、机床运动误差、环境振动等因素对加工过程的影响,进而改善KDP晶体SPDT加工表面质量的方法。

(2)测试了不同温度状态下KDP晶体表面力学性能参数,获得了KDP晶体塑性切削域深度变化规律。

(3)对KDP晶体完成了不同温度状态下的切削实验,结果表明在相同工艺参数下,随着温度的升高,表面粗糙度可得到较大程度的改善。