面向线控转向车辆的横向稳定性分层控制

陈林彬,唐 岚

(西华大学汽车与交通学院,四川 成都 610039)

1 引言

线控转向(SBW)系统作为自动驾驶车辆研发时的重要组成部分,相较于传统的转向系统,具有降低车辆噪声振动、提升车辆集成度与车辆稳定性等特点。随着对SBW系统相关研究的不断深入,愈来愈多的转向控制技术被开发出来用以提升车辆的线控转向性能,文献[1]提出了带有轮胎扰动力矩估计的PD控制用于线控转向;文献[2]针对线控转向模型提出了自适应滑模控制器来处理参数不确定性,并自适应地估算回正力矩系数;文献[3]根据SBW 系统模型的不确定动力学特性设计鲁棒双滑模控制器,有效提升了线控转向转角跟踪精度;文献[4]就四轮独立线控转向车辆提出了新型终端滑模控制来保证转角跟踪误差快速收敛到0。

通过对SBW系统实施主动控制,提升车辆行驶时的操纵稳定性非常关键,一部分文献[5-7]考虑轮胎参数及其非线性特性提出模型预测控制用以研究车辆在不同工况下的操纵稳定性;文献[8]通过设计横摆力矩滑模控制器,并进行优化协调分配力矩以降低车辆侧滑与侧翻等风险。

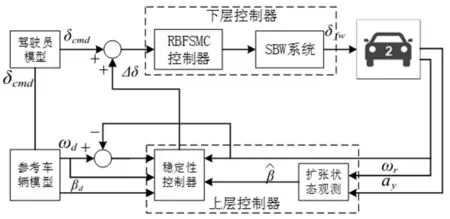

以SBW系统为研究对象提出分层控制,在下层控制中,利用径向基网络(RBF)自适应和容错的优点[9]结合滑模控制设计了RBF网络自适应滑模控制器(RBFSMC)来保证转向机构准确跟踪转角;在上层控制中基于扩张状态观测器估算质心侧偏角,结合横摆角动态反馈设计了车辆稳定性滑模控制器。

2 SBW系统控制设计

2.1 转向执行机构模型

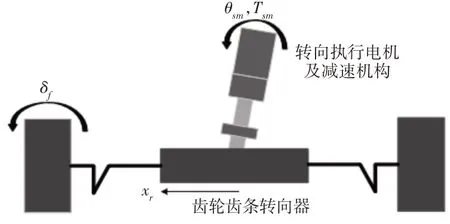

SBW系统转向执行机构,如图1所示。当执行模块接收到来自上层控制器的前轮转角输入指令,通过对转向执行机构控制以确保前轮转角跟踪稳定性。

图1 转向执行机构Fig.1 Steering Actuator

对于线控转向执行电机到前轮机构,其动力学方程式[10]可以表示如下:

式中:Jsm、Jfw—转向执行电机转动惯量、前轮转动惯量;Bsm、Bfw—执行电机粘滞摩擦系数、前轮粘滞摩擦系数;T1—前轮通过齿轮齿条机构施加到电机的转矩;Tsm—转向电机的输入转矩;Te—前轮的回正力矩;Ts—转向执行电机通过齿轮齿条机构施加到前轮的力矩;Tf—转向系统中的库伦摩擦力矩,其满足以下关系:

式中:Fs—库伦摩擦常数。

假设此时转向器中齿轮与齿条之间不存在间隙,将式(1)中动力学方程简化为如下等效二阶系统:

2.2 线控转向执行控制器设计

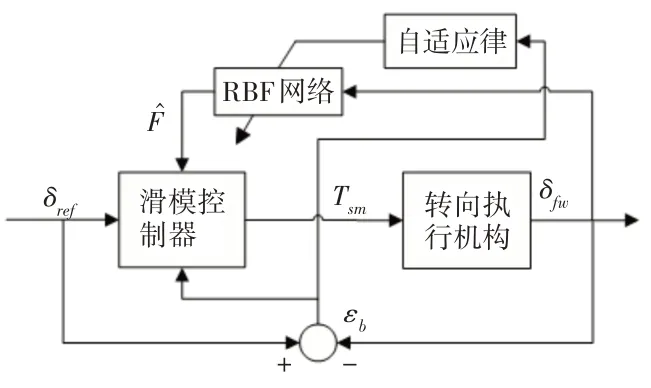

将滑模控制与RBF网络相结合作用于受控对象,实现系统未知部分自适应逼近,通过对自适应律权重系数的调节使得整个闭环系统快速收敛,其中,所设计控制器的结构框图,如图2所示。

图2 RBFSMC控制结构框图Fig.2 RBFSMC Control Structure Block Diagram

设RBF网络的输入为x=(x1x2),有如下的算法:

式中:j—RBF网络隐层的第j个节点;h(x)=(hj)T—高斯基函数输出;Φ*—隐层权重系数的理想值;ε—RBF网络的逼近误差。设RBF网络的输出为:

将前轮转角跟踪参考前轮转角的误差定义为:

根据滑模控制原理设计如下滑模函数并求导:

设计滑模控制律:

设计自适应律为:

将滑模控制律带入式(13)可得:

此时将自适应律带入式(14)有:

其中,取η=η0+εn+D,η0>0。

3 车辆横向稳定性控制设计

3.1 扩张状态观测器设计

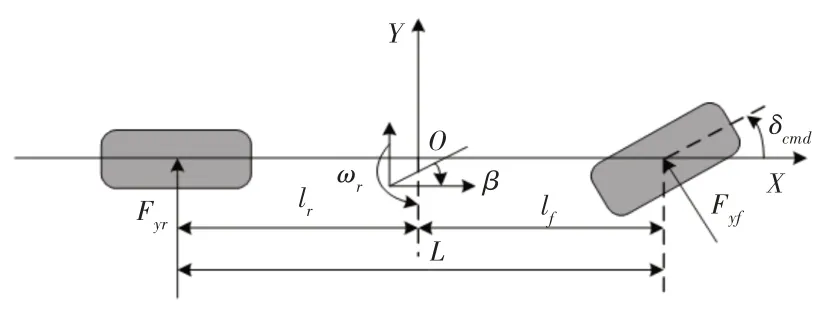

为表征车辆理想的行驶状态,作为车辆稳定性控制设计时的基础,建立的线性二自由度车辆模型,如图3所示。

图3 二自由度车辆模型Fig.3 2-DOF Vehicle Model

线性二自由度车辆模型状态方程为:

式中:k1、k2—前后轮侧偏刚度;Iz—绕z轴转动惯量;β—质心侧偏角;ωr—横摆角速度。

根据轮胎与路面考虑受限条件下的理想横摆角速度:

在实际应用中质心侧偏角难以测量或测量成本偏高,因此通过设计扩张状态观测器[11-12](ESO)观测质心侧偏角。

侧向加速度动力学公式可以描述如下:

根据式(18)将二自由车辆模型改写成以下状态方程:

其中,

ESO算法相对简单,具有状态观测精度高和抗干扰能力强的特点,根据扩张状态观测原理设置状态变量Xs1与Xs2:

此时扩张状态观测器设计如下:

3.2 SMC横向稳定性控制器设计

控制器利用实际横摆角速度动态反馈,对前轮转角进行补偿修正,以改善车辆行驶的操纵稳定性。设SMC控制器输出的补偿前轮转向角为Δδ,则输入执行机构前轮转角为:

将式(22)带入式(16)得到以下动力学方程:

定义实际横摆角速度ωr与参考横摆角速度ωd的差值:

考虑横摆角速度ωr与质心侧偏角β,定义滑模函数s:

考虑指数趋近律s=-ρ1sign(s)-ρ2s,ρ1>0,ρ2>0,设计如下的滑模控制率Δδ:

式中:ϕ1=ξ1A11+ξ2A21;ϕ2=ξ1A12+ξ2A22;ϕ3=ξ1B11+ξ2B21;—ESO观测值;ξ1、ξ2—正权重系数。

为了降低滑模控制过程中出现的抖振,抑制高频变动等不确定性,采用如下饱和函数式代替符号函数。

则滑模控制率Δδ可改写为:

4 仿真与分析

为验证前面所提出的控制方案的可行性有效性,采用MATLAB/Simulink和CarSim进行联合仿真分析验证。

4.1 RBFSMC控制器仿真

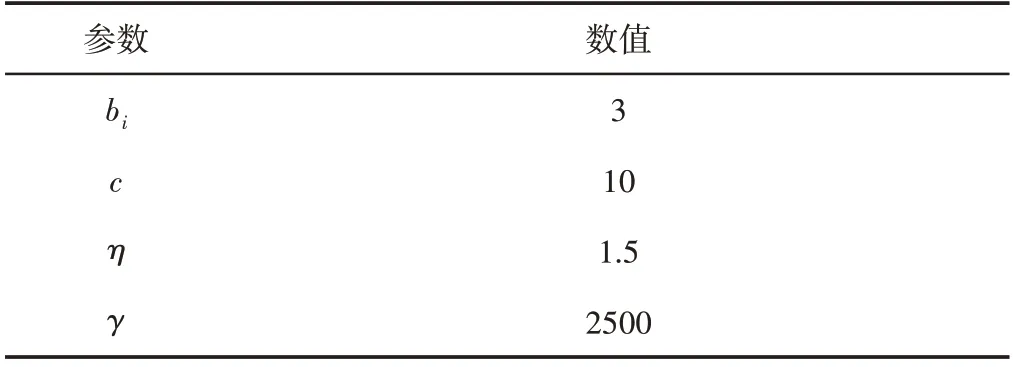

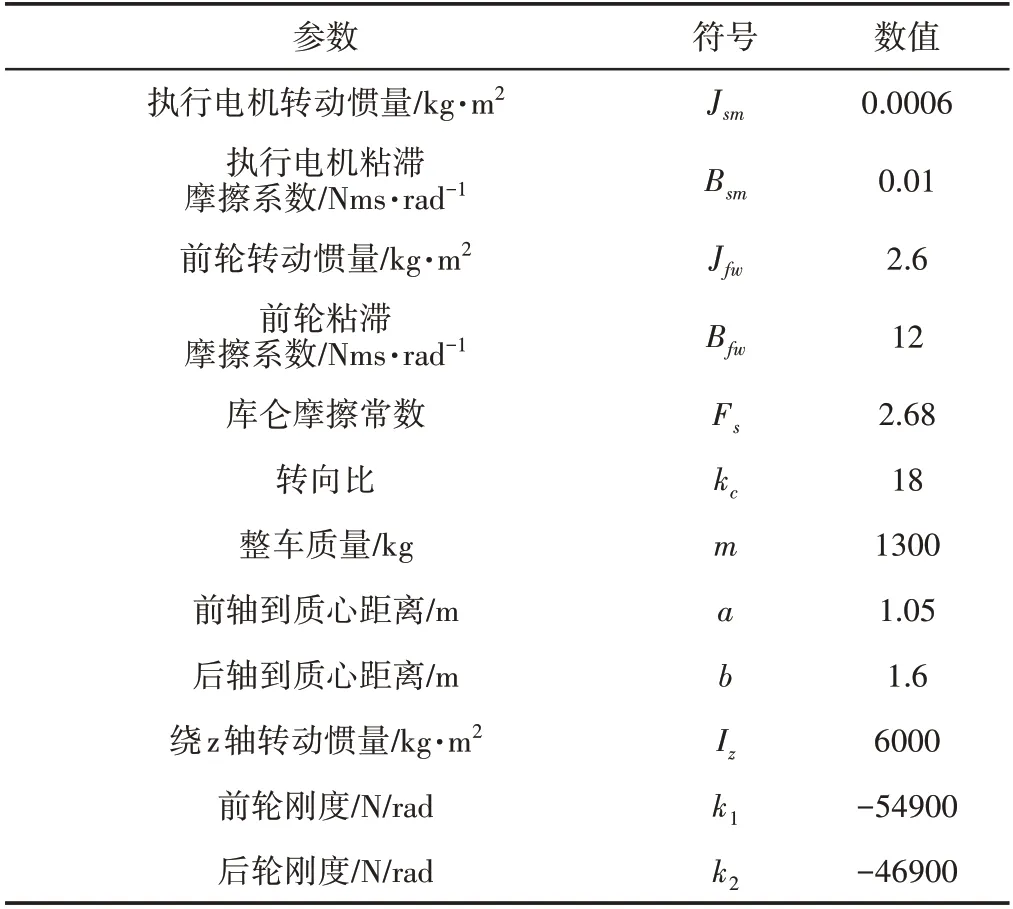

在CarSim 中选取正弦与阶跃转向工况进行仿真分析,设置PD控制器和指数趋近律滑模控制器(ESMC)作为参照对比,仿真时控制与车辆模型参数设置,如表1、表2所示。

表1 控制参数Tab.1 Control Parameters

表2 车辆仿真参数Tab.2 Vehicle Simulation Parameters

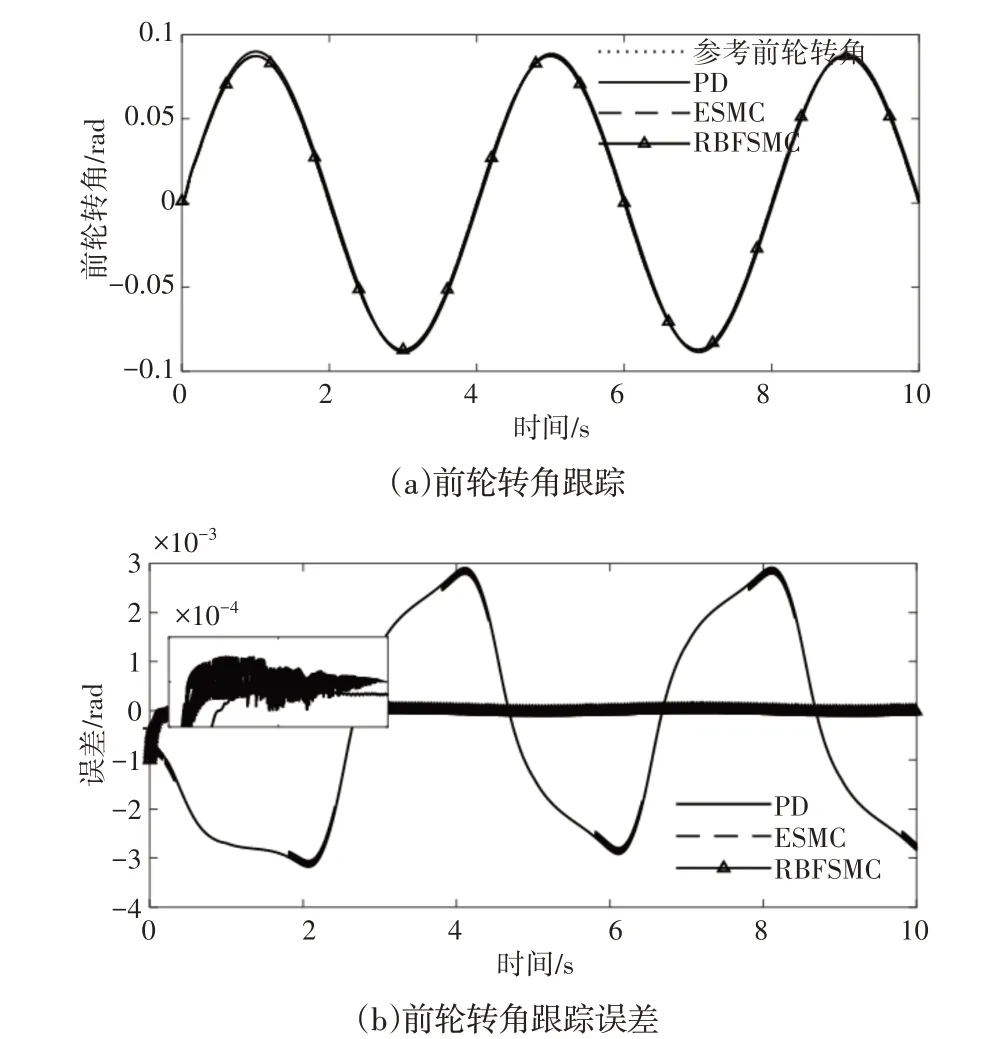

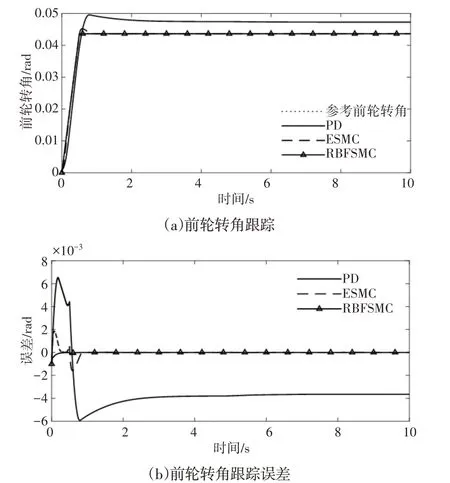

仿真工况设置车速为72km/h,路面附着系数为0.85,正弦工况方向盘最大输入转角为90°,阶跃工况方向盘最大输入转角为45°,仿真分析结果,如图4、图5所示。

图4 正弦工况前轮转角跟踪Fig.4 Front Wheel Angle Tracking Under Sinusoidal Condition

图5 阶跃工况前轮转角跟踪Fig.5 Front Wheel Angle Tracking Under Step Condition

从图4可知,三种控制器在正弦工况下的前轮转角跟踪效果良好,其中,PD控制器的跟踪误差远大于其他两个控制器,鲁棒性稍差其他两种控制器;ESMC 控制器的前轮转角跟踪效果与RBFSMC控制器接近,但从图4(b)中可知RBFSMC在进行控制时比ESMC控制器更能有效地抑制振颤现象,提升前轮转角跟踪性能。

在图5中可知,PD 控制器在阶跃工况下时前轮转角跟踪峰值误差精度为13.98%,控制性能较差;ESMC控制器峰值误差精度为4.2%,跟踪效果良好;相比于另外两种控制器,RBFSMC 阶跃响应的超调量最小,即前轮转角跟踪误差最小,前轮转角跟踪误差更能迅速收敛到0,降低了驾驶员在转向时受到的扰动冲击,提升了车辆转向时的控制精度。

4.2 联合仿真

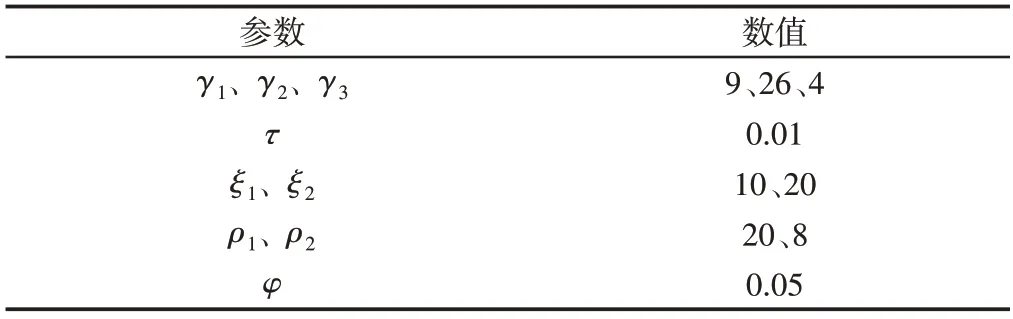

将上层的车辆横向稳定性控制器(VSC)与下层的SBW系统控制器进行联合仿真。其中仿真控制原理结构框图,如图6 所示。上层控制器的控制参数,如表3所示。

表3 上层控制器参数Tab.3 VSC Control Parameters

图6 联合仿真控制框图Fig.6 Joint Simulation Control Block Diagram

4.2.1 不同控制器的控制性能对比

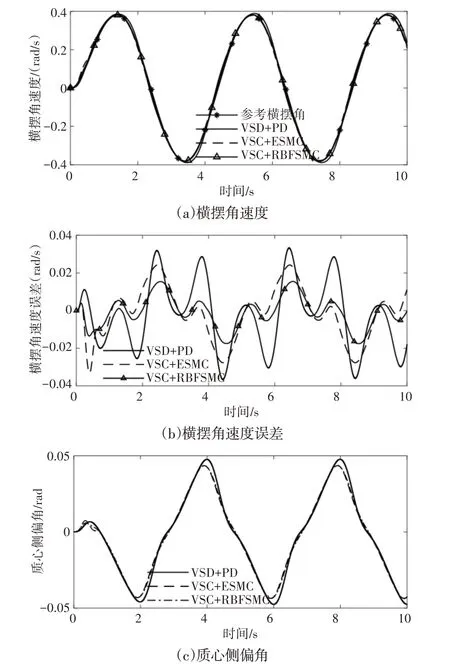

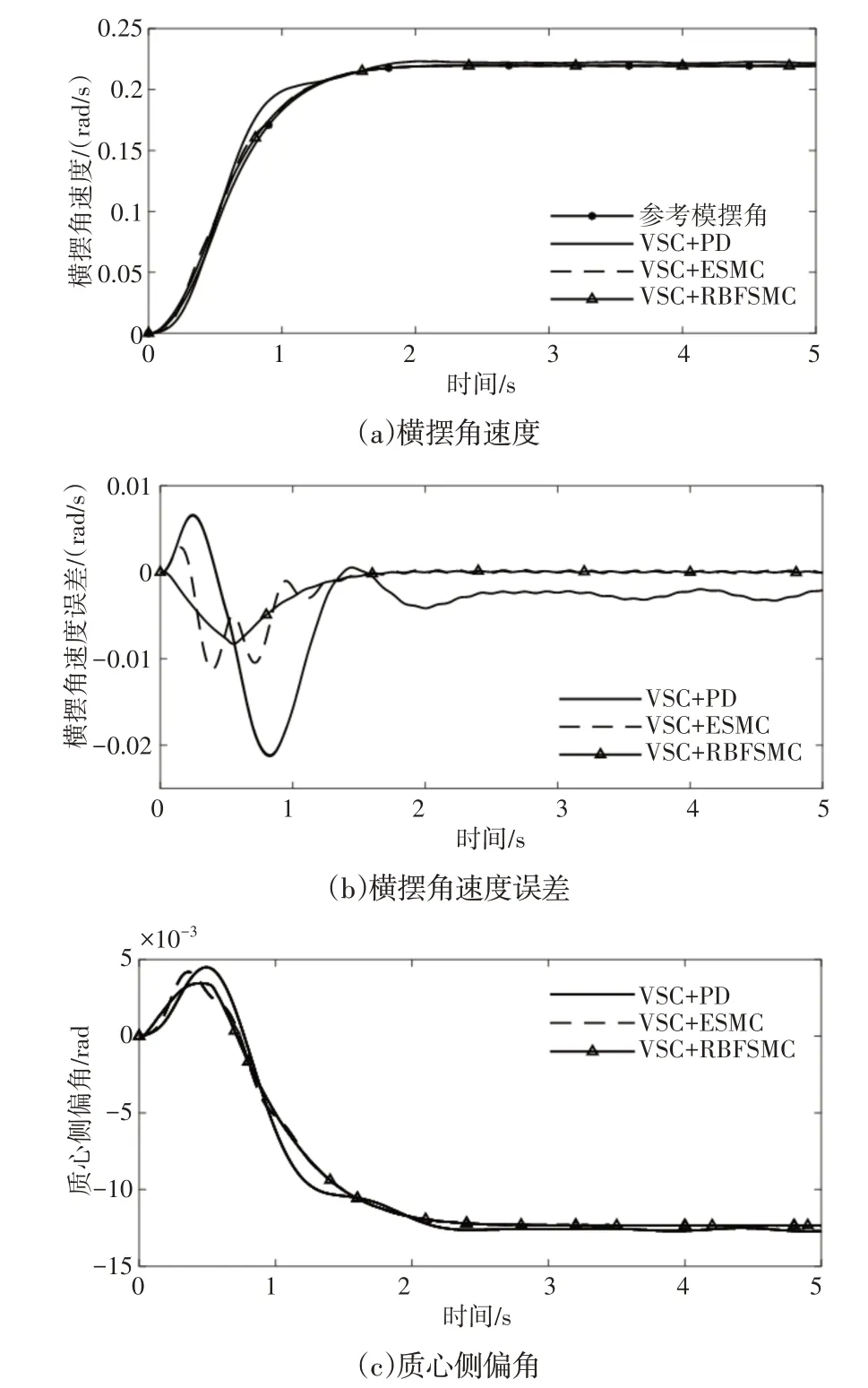

正弦转向与阶跃工况下的仿真分析结果,如图7、图8所示。

图7 正弦工况仿真分析Fig.7 Simulation Analysis of Sinusoidal Condition

图8 阶跃工况仿真分析Fig.8 Simulation of Step Condition

从图7(a)~图7(c)可以看出基于RBFSMC 的车辆稳定性控制方案显著改善了车辆再无控制情况下的横摆稳定性控制,其横摆角速度误差最小,能及时准确地跟踪横摆角速度,相较于基于ESMC与PD的稳定性控制方案,控制性能进一步提升;图7(c)为质心侧偏角响应曲线,在图中RBFSMC控制的车辆质心侧偏角峰值为0.0436rad,相对于无控制车辆的峰值为0.0466rad,峰值减少了6.88%,且趋近于峰值时的收敛速度更快,提升了车辆在连续转弯时的操纵稳定性,避障能力得到改善。

图8(a)、图8(b)的横摆角速度及其误差变化与图7类似,采用RBFSMC稳定性控制方案的车辆横摆角速度误差最小,控制性能相较于无控制与基于PD稳定性控制方案的车辆明显提高,在ESMC 控制下的车辆横摆角速度跟踪效果接近RBFSMC 稳定性控制方案,但从其误差的波动程度可以看出在跟踪横摆角速度时的控制平稳性稍差一些;图8(c)为阶跃工况下的质心侧偏角,质心侧偏角的峰值进一步减小,RBFSMC相较于无控制时峰值减小了26.3%,相较于PD与ESMC稳定性控制方案下的车辆峰值分别减少了18.4%和10.5%,阶跃输入时的车辆转向性能得到改善。

4.2.2 不同车速下的控制器仿真分析

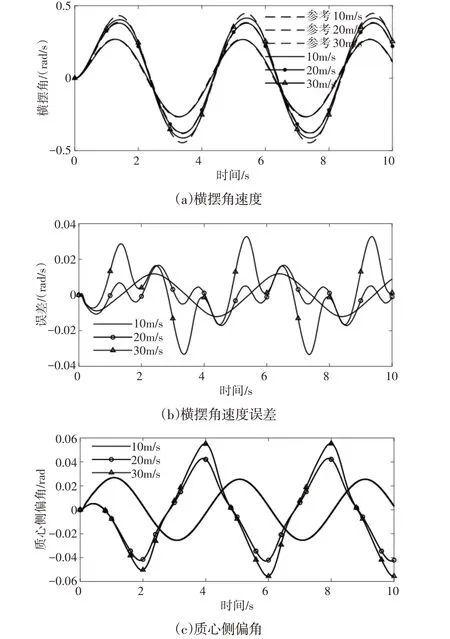

针对提出的RBFSMC稳定性控制方案进行了中高低三种车速下的鲁棒分析,正弦与阶跃工况下的不同车速仿真分析图,如图9、图10所示。

图9 不同车速下正弦工况Fig.9 Sinusoidal Condition at Different Speeds

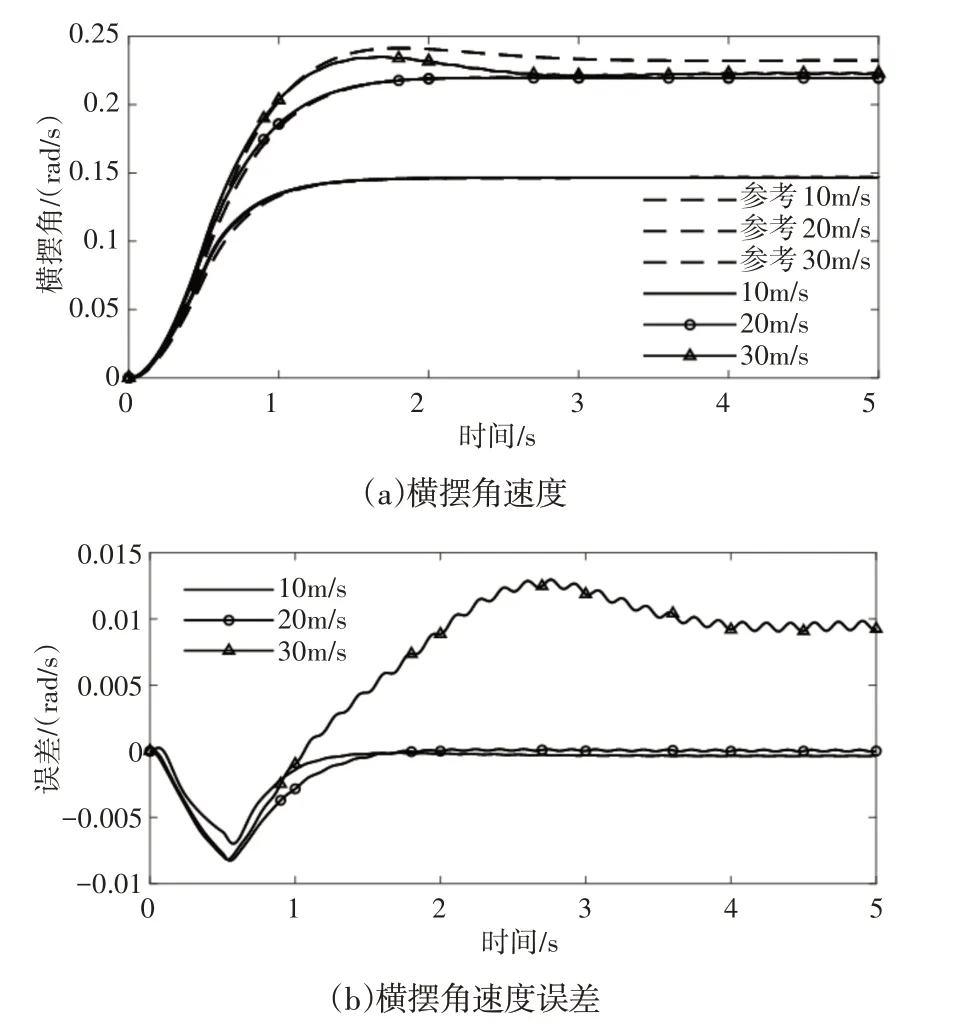

图10 不同速度下阶跃工况Fig.10 Step Condition at Different Speeds

从图9可知横摆角速度与质心侧偏角的变化与车速成正相关,随着车速的提升,控制器的性能逐渐下降,但从图9(a)中可知在不同车速下横摆角速度跟踪效果良好,当车速为30m/s时横摆角速度跟踪误差在7.8%以内;图9(c)中质心侧偏角峰值为0.054rad,其值远小于极限范围,保证了车辆行驶稳定性。

在图10中阶跃工况仿真图变化规律与图9类似,当车辆高速行驶时横摆角速度阶跃响应误差相较于中低速变化较大,但其误差仍控制在5.53%以内,能较好跟踪参考横摆角速度;质心侧偏角阶跃响应峰值为-0.044rad,变化范围良好。

5 结论

针对建立的SBW 系统的转向执行机构模型设计了一种RBFSMC 前轮转角跟踪控制器,并在MATLAB/Simulink 和Car‐Sim联合仿真平台选取正弦与阶跃工况进行验证分析,仿真结果表明所设计的SBW系统转向控制器具有良好的前轮转角跟踪效果,改善了SBW系统的转向性能。此外在提升线控转向性能的基础上,设计了基于扩张观测器的主动前轮转向滑模控制器来提升改善线控转向车辆的操纵稳定控制性能,并将上下层控制器进行联合仿真,仿真结果表明,所设计的线控转向稳定性控制器能准确地跟踪期望横摆角速度与前轮转角,进一步提升了线控转向车辆转向性能和整车的操纵稳定性与灵活性。