采用改进遗传算法的动力电池成组技术研究

姜菲菲,赵凤霞,牛森涛,高建设

(郑州大学机械与动力工程学院,河南 郑州 450001)

1 引言

单体电池作为新能源汽车动力系统的基础单元,电压一般在11.8V左右,而汽车所需要的动力电池的电压一般在(300~400)V,因此需要将多个单体电池以串并联方式组合形成电池组,即模组,模组再进行组合以满足汽车所需的动力[1]。而由于电池制造工艺等问题,模组内单体电池间参数(电压、内阻、容量、厚度、长度等)往往存在不一致性,电参数不一致性会造成单体电池出现过放和过充等现象[2],尺寸参数不一致性会导致最终模组装配失败。因此,需要在电池成组前通过改进电池的生产制造过程和研究优化成组技术以提高其一致性。

目前,动力电池优化成组技术主要有单参数成组法、多参数成组法和动态曲线成组法。相较于单参数成组法,多参数成组法选取的参数多,更能准确地描述电池工作特性;相较于动态曲线成组法,多参数成组法不用通过充放电测量拟合复杂的动态曲线,具有时效性强,技术水平要求低等优点,可用于自动化流水生产,所以多参数成组法是动力电池流水成组的必然选择,仍然需要对多参数成组法进行研究。目前,学者们围绕着动力电池多参数成组技术进行了大量研究。如,文献[3]将随机森林法、主成分分析法和核主成分分析法引入动力电池优化成组;文献[4]提出一种基于电压差和容量的分档成组方法;文献[5]通过依次剔除组内差异性最大的单体电池直至达到目标成组数量的方法进行成组;文献[6]提出一种综合考虑电压、内阻、容量三个参数的基于遗传算法的加权动力电池成组方法,采用德尔菲法确定各参数在目标函数中的权重;文献[7]设计了一套基于分档的自动配组方案;文献[8]提出一种基于遗传算法与密度加权的改进FCM算法对初始容量、内阻两参数进行聚类以实现成组。

通过对相关文献分析可知:现有的多参数优化成组研究主要集中在电参数不一致性方面,未考虑到尺寸参数不一致性,且基于电参数不一致性的研究主要分为三类:分档成组法、聚类成组法和优化成组法。分档成组法直接划分区间进行成组,成本高,不智能;聚类成组法认为聚类后每一类电池内部的电参数是一致的,但实际上聚类后每一类电池内部的电参数仍是有差异的,而多数研究并没有给出差异的大小;优化成组法虽然目前也有研究,但是多数是采用加权方法进行求解,权重的确定存在主观偏差。

为解决现有成组技术存在的“不考虑尺寸参数”、“仅只聚类”、“权重分配不合理”等问题,这里构建了一种综合考虑厚度、电压、内阻、容量四个参数的动力电池优化成组模型,提出了采用基于局部搜索的改进遗传算法对模型进行求解,并进行了实验验证。

2 动力电池成组模型的构建

电池模组是将多个单体电池经串并联方式组合、加装单体电池监控与管理装置后形成的产品。当多个单体电池组装在一起的时候,单体电池的尺寸参数波动会影响整个装配体的尺寸,从而影响装配;单体电池的电参数波动会影响整个装配体的使用性能。因此在成组时需要控制单体电池的尺寸参数和电参数以保证模组的尺寸和电参数波动量在功能允许范围内。

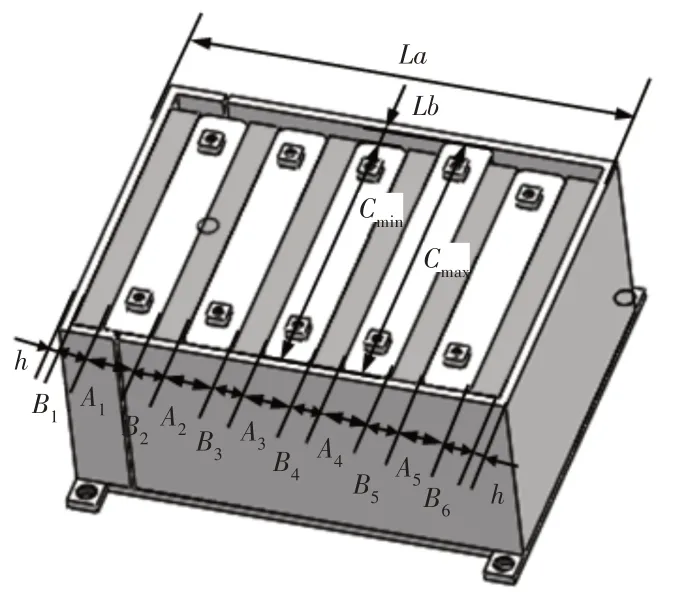

如图1所示,模组一般由端板、多块单体电池涂胶装配组成,单体电池的厚度值Aj影响模组的横向尺寸La,其中,j=1,2,…,n,n为一个模组内单体电池个数,单体电池的长度值Cj影响模组的纵向尺寸Lb。La、Lb均影响模组的装配,但是模组的横向尺寸由若干块单体电池的厚度值叠加所得,存在误差累积现象,导致尺寸波动大,直接影响装配的一致性。另外,单体电池的电压、内阻、容量是影响模组不一致性的主要电参数[9]。因此,这里综合考虑厚度、电压、内阻、容量四个参数构建动力电池成组模型,如式(1)所示。

图1 模组装配示意图Fig.1 The Schematic Diagram of Module

式中:F—成组失败率;x(ii=1,2,…,W)—第i个模组的成组结果;0—成组失败;1—成组成功;W—一次成组的模组个数;δi—模组的横向尺寸偏差;Si—模组内单体电池电压值的波动量,即电压差;Ri—模组内单体电池内阻值的波动量,即内阻差;Qi—模组内单体电池容量值的波动量,即容量差;t1、t2、t3、t4—分别为根据功能要求所确定的模组的横向尺寸允许变动值、电压差允许变动值、内阻差允许变动值和容量差允许变动值;Si、Ri、Qi—标准差,用贝塞尔公式计算得到。

可以看出,所构建成组模型的目标函数是隐式表达,并且为非线性模型,可能有多个局部最优,因此该优化问题非常适合用遗传算法解决。

3 采用局部搜索的改进遗传算法

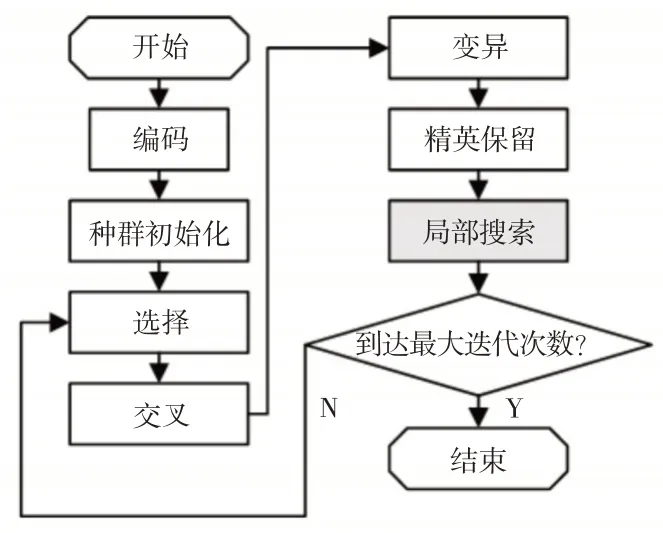

遗传算法作为一种模拟自然界“物竞天择,适者生存”自然选择和遗传机制的现代化智能算法[10-11],非常适合用于非线性优化模型的求解,但是简单遗传算法存在收敛速度慢、易陷入局部最优等问题。为解决这些问题,文中提出一种采用局部搜索[12-13]的改进遗传算法对所建立的成组模型进行优化求解,算法流程图,如图2所示。

图2 采用局部搜索的改进遗传算法流程图Fig.2 Flowchart of the Improved Genetic Algorithm

3.1 编码方式

基于电池编号进行编码,将电池编号组成染色体,设为S(s1,s2,…,sK),染色体长度为配组规模K,且满足K=W×n,染色体上的每个基因位代表一个电池序号,整个染色体表示一个配组序列,从前到后,连续n个基因位代表的电池构成一个模组,依次类推,形成W组模组。例如某个染色体编码为3-5-7-9-8-6-2-1-4-10,配组规模为10,每个模组包含5块单体电池,即代表第3、5、7、9、8块单体电池形成一个模组,第6、2、1、4、10块单体电池形成一个模组。该编码方式简单便捷,可直接根据染色体的编码解码得到最终的成组结果。

3.2 适应度定义

算法的适应度定义为成组失败率F,F越小,表示成组成功的模组数量越多,染色体的适应度越好。

3.3 遗传过程

3.3.1 种群初始化

在满足编码方案的前提下,随机生成种群规模N个染色体,构成初始种群P0。

3.3.2 选择

采用联赛选择法进行选择,其主要思想为:从第t代种群Pt(种群大小为N)中任意选择两个个体进行比较,优胜劣汰,适应度高的进入下一步执行后续操作。

3.3.3 交叉

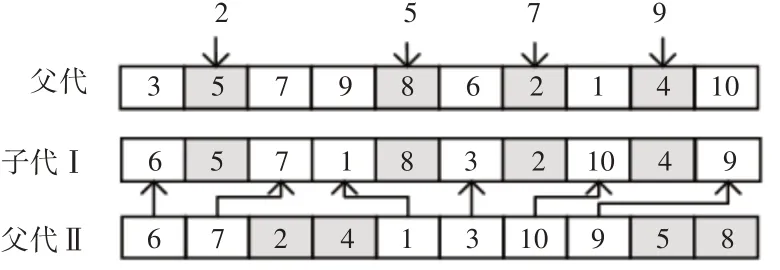

从种群中选择染色体以概率pc判断是否进行交叉运算。交叉运算步骤,如图3所示。(1)随机选择种群中两个染色体作为父代交叉染色体(父代I、父代II)。(2)随机选择父代I 中若干位基因,如图3中的第2、5、7、9位基因;(3)将被选中的基因不改变位置直接放入子代I相应位置中;(4)在父代II中找到父代I中被选中基因的位置,并将父代II中剩余基因按顺序依次放入子代I的空闲基因位,即可得到子代I,同理,可得到子代II。依次类推,完成种群中所有染色体的交叉运算。

图3 交叉运算示例图Fig.3 Example of Crossover Calculation

3.3.4 变异

为防止种群陷入局部最优,对交叉后种群中的染色体以概率pm判断是否进行变异运算。变异的具体步骤如下:(1)随机选择要进行变异的父代变异染色体。(2)在父代变异染色体上随机选择变异基因位置A和B,并交换A和B位置上的基因,得到新的子代染色体。(3)变异后采用模拟退火思想确定是否接受变异后的个体。分别计算父代变异染色体的适应度F0和子代染色体的适应度F1,若F1<F0,则直接接受变异后个体;若F1>F0,则以概率e(F0-F1)(/kt*T0)接受变异后个体,kt为退火温度变化率,T0为初始退火温度。

3.3.5 精英保留

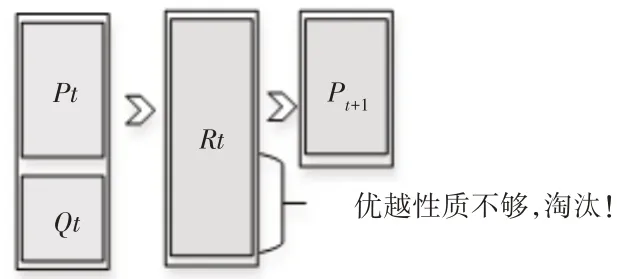

在第t次迭代过程中,经选择、交叉、变异生成了一个新种群Q(t种群大小为N/2),如图4所示。将新种群Qt与父代种群Pt合并组成Rt,Rt种群大小为3N/2,对Rt采用精英策略进行保留,对Rt中个体进行适应度排序,保留适应度高的前N个体进入下一代,生成Pt+1,剩余个体则直接淘汰。

图4 精英保留策略示意图Fig.4 Elite Retention Strategy Diagram

3.3.6 局部搜索

对每轮迭代产生的最优染色体Sbest,即精英保留后种群Pt+1中适应度最高的染色体,如图5所示。应用三个局部搜索算子进行迭代搜索,如果搜索后的染色体序列适应度高于搜索前的染色体序列的,则用搜索后的序列替代搜索前的序列,生成新的种群Pt+1’,反之,则不替换。其中,三个局部搜索算子分别为:

图5 局部搜索流程图Fig.5 Local Search Flowchart

(1)交换算子。每次运算通过交换染色体S中w和z位的基因来获得新的解S’,即S’=interchange(S,w,z),其中,w≠z。

(2)插入算子。每次运算通过从染色体S的当前位置w移除基因并将其重新插入到不同于w的位置z产生新的解S’,即S’=inser(tS,w,z),其中,|w-z|>2。

(3)复合插入算子。每次运算将染色体S中的相邻两个位置w和w+1的基因移除并在两个不同的相邻位置z和z+1处插入产生新的解S’,即S’=compound_inser(tS,w,z),其中,|w-z|>2。

4 实验验证

为了验证文中所提出的动力电池优化成组技术的有效性,将这里所提出的基于改进遗传算法的成组技术与就近原则成组技术、基于传统遗传算法的成组技术进行了实验对比与验证。

4.1 数据集的构建

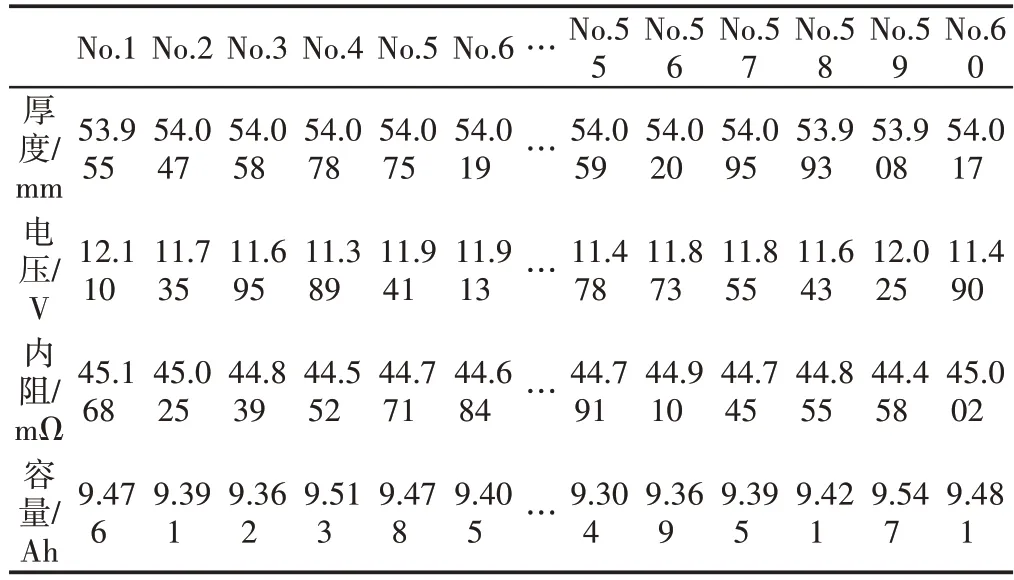

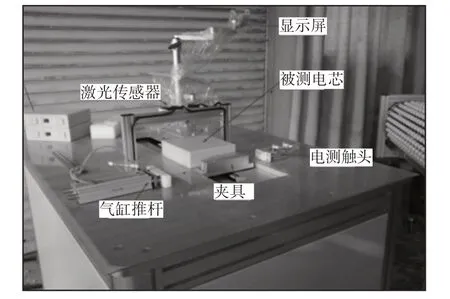

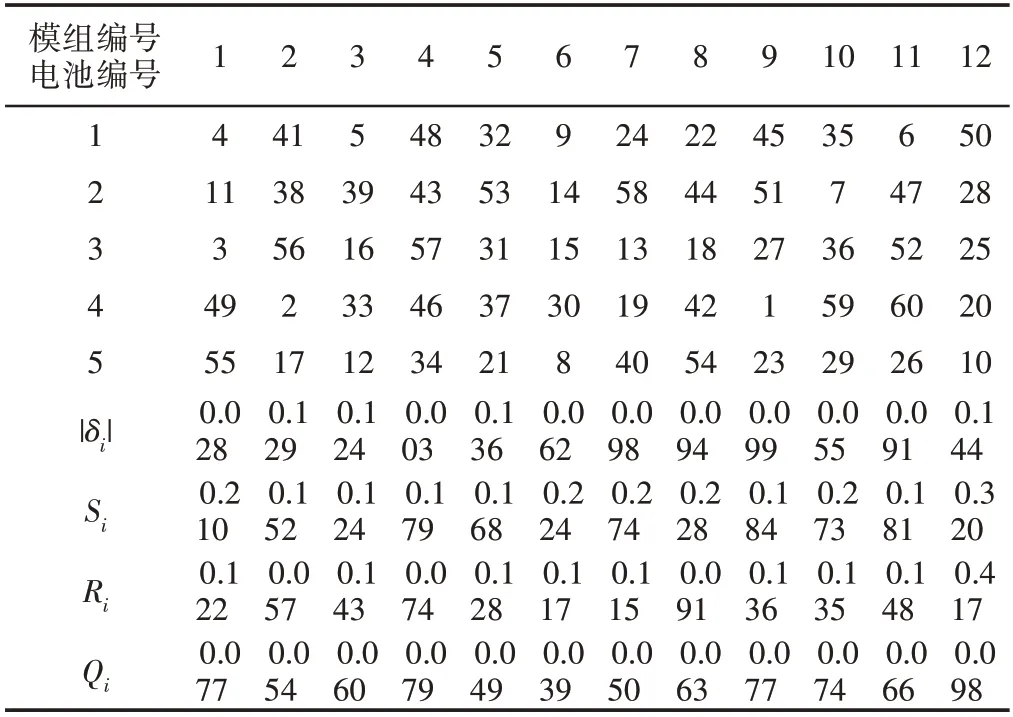

假设单体电池电压、内阻、容量参数值均服从正态分布,电压范围为(11.1~12.4)V,均值为11.8V,方差为0.2;内阻范围为(13.2~46.3)mΩ,均值为44.8mΩ,方差为0.3;容量范围为(9.2~9.8)mA,均值为9.43Ah,方差为0.4[6]。在图6所示的平台上测量了60块电池样本的厚度值,并按上述数据分布规律采用编程随机产生60块合格的单体电池的电压、内阻、容量值,构成的数据集,如表1所示。对于该数据集,单体电池公称厚度值为A0=54.00mm,一组模组由5块单体电池组成,t1=0.14mm,t2=0.3V,t3=0.15mΩ,t4=0.08Ah。

表1 60块单体电池配组数据Tab.1 Data of 60 Single Batteries

图6 动力电池测量平台Fig.6 Power Battery Measuring Platform

4.2 就近原则成组实验

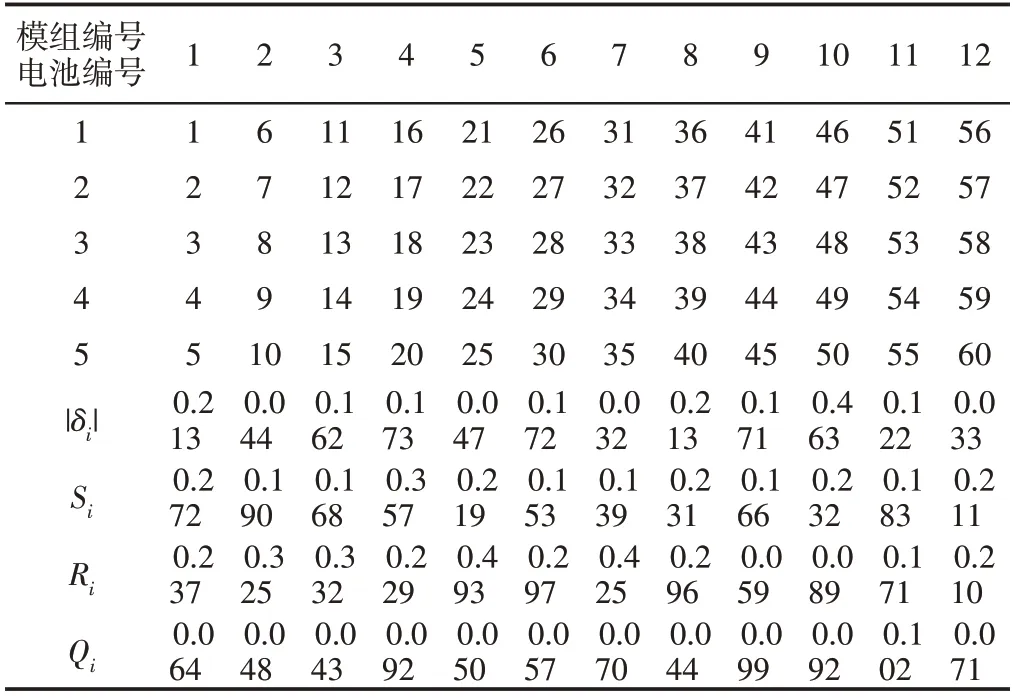

按照企业目前“就近原则”直接成组的生产方式,60块单体电池配成12组,配组结果,如表2所示。全部成组失败(第1组由于横向尺寸偏差、内阻差不满足要求而成组失败,第2组由于内阻差不满足要求而成组失败……),成组成功率为0。

表2 就近原则配组结果Tab.2 Result of Nearby Principle Matching Method

4.3 传统遗传算法优化成组实验

采用传统遗传算法进行成组实验,实验参数设置如下:种群大小为100,最大迭代次数为300,交叉基因位数k=[K/3]([]代表向上取整),pc=0.8,初始退火温度T0=3,退火温度变化率kt=0.95,pm=0.05。经过遗传算法的选择、交叉、变异、保留一系列操作,得到优化成组结果,如表3所示。由表3可以看出:第1、5、6、8组成组失败,成组成功率为66.67%。

表3 传统遗传算法成组结果Tab.3 Result of Matching Method Based on Traditional GA

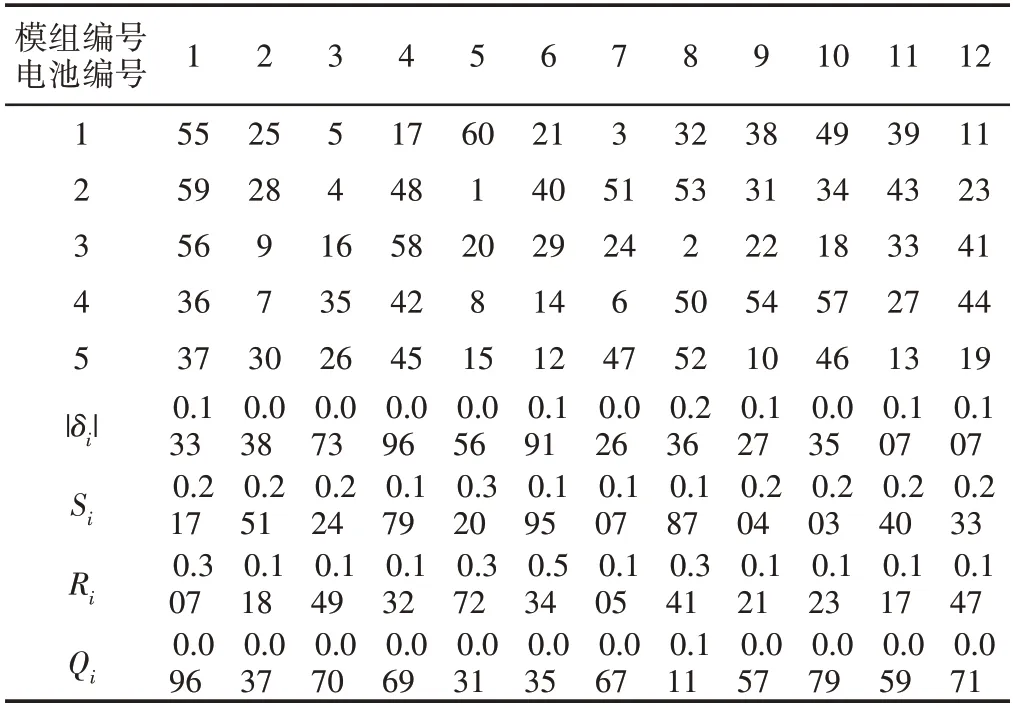

4.4 提出的改进遗传算法优化成组实验

采用文中提出的改进遗传算法进行成组实验,实验参数设定同4.3节,得到优化成组结果,如表4所示。由表4可以看出:只有第12组不符合要求,即成组成功率为91.67%。

表4 改进遗传算法成组结果Tab.4 Result of Matching Method Based on Improved GA

对比三组实验结果可知:文中提出的基于改进遗传算法的成组技术的成组成功率最高,是最有效的;另一方面,这里提出的优化成组技术不仅能优化成组结果,而且能定量给出每一组电参数差异量,可为企业电池成组质量验收提供依据,例如表4中,第7组模组内电压参数波动量最大,电压参数一致性最差,其电压成组等级最低。

5 结论

为解决现有的成组技术“不考虑尺寸参数”“、仅只聚类”“、权重分配不合理”等问题,这里提出了一种基于改进遗传算法的动力电池成组技术:首先构建了综合考虑模组尺寸参数一致性和电参数一致性的动力电池优化成组模型;基于所构建模型的特点,提出了一种采用局部搜索的改进遗传算法对模型进行优化求解。最后将该技术与就近原则成组技术、基于传统遗传算法的成组技术进行了实验对比和验证,验证了这里提出的基于改进遗传算法的优化成组技术是三种技术中最有效的,同时这里提出的优化成组技术还可以定量地描述成组后模组内电参数的差异量,为企业电池配组的定级提供了依据。

——基于人力资本传递机制

——基于子女数量基本确定的情形