一种骨架油封压装机构的设计分析

周改梅,李 蕊,白 妮

(陕西渭河工模具有限公司,陕西 西安 710021)

1 引言

众多资料[1-2]和实践表明,谐波减速器中零件的装配同轴性超差、标准件损坏是引起产品失效的重要原因。机器人用谐波减速器中的一个重要零件就是交叉滚子轴承,HD型号的机器人用谐波减速器,其交叉滚子轴承中的骨架油封需要将刚轮装配好以后才能装入,所以,在生产装配过程中面临着如何实现骨架油封快捷有效的安装。骨架油封是一种橡胶制品,安装不正确会导致骨架油封的唇口有伤痕、唇口向外翻转、弹簧松脱等现象,发生这些现象时,骨架油封均需更换,致使骨架油封的利用率下降。专利ZL201520131044.8[3]公开了一种骨架油封安装工具,利用左细右粗的圆柱状结构,借助尼龙棒击打,达到安装骨架油封的作用,虽然比手动安装方便,但用尼龙棒击打还是无法保证受力均匀。专利ZL201520210076.7[4]描述了一种骨架油封用安装工具,其主要结构是与骨架油封外形尺寸相同的胎具体,利用紧固件将胎具体和手柄相连,可以实现骨架油封的快捷安装,节省了时间,但骨架油封的损坏率还是很高。目前,骨架油封的装配多是靠装配师傅的经验保证的,据观察和统计,骨架油封的平均利用率为83%,平均每1min可以装配一个骨架油封。

为提高骨架油封的利用率,在此,设计一种骨架油封的压装机构,避免发生骨架油封在下压的过程中出现外翻的现象,同时保证骨架油封和交叉滚子轴承内圈的同轴度,使骨架油封很好的实现密封作用。通过CAXA CAE有限元分析和样机试验验证两种方法进行研究,为降低生产成本做出一定的贡献。

2 骨架油封压装机构的设计

2.1 骨架油封的介绍

油封是封油用的机械元件,主要由唇部、配合部、金属骨架、弹簧组成。骨架油封材料是丁腈橡胶A727。油封中的弹簧一般用高碳钢丝,可以提高密封唇在轴上的压紧力,金属骨架一般用冷轧钢板及钢带,其作用是保持油封与腔体孔间的配合力,保持密封唇在确定的位置上。

2.2 压装原理分析

分析相关样本资料和机械装配过程[5-8],骨架油封的外圈和交叉滚子轴承上的槽之间是过盈配合,单边大概有(0.05~0.08)的过盈量,其安装也必须保证其与安装的轴的同轴度在0.01mm内,且骨架油封上的每个位置需均匀平衡的受力压入正确位置,否则会导致骨架油封的唇口有伤痕、唇口向外翻转、弹簧松脱等现象,造成骨架油封的利用率低。根据这一情况,设计一种骨架油封的压装机构,保证其需要的同轴度和均匀受力,并且对骨架油封无损伤。

2.3 总体方案设计

专利ZL201821914557.6[9],一种骨架油封的压装机构,包括手轮驱动装置、平滑移动装置、定位压紧装置,如图1所示。转动手轮1使丝杠3旋转时,由于丝杠螺母4通过螺栓固定在上面板5上,丝杠螺母固定不动,驱使丝杠3平滑下移,丝杠3下移的同时带动中间板7平滑下移。平滑移动装置中两侧的导柱10通过螺母9固定在上面板5和下面板8之间,中间板7通过直线轴承6与两侧的导柱10滑动连接。

定位压紧的过程是骨架油封12 先套入定位导向块13 的上部,定位导向块13上开有导向孔16,下压块11上有与导向孔16配合的导向部分,再将定位导向块13通过其上的尺寸c与交叉滚子轴承14实现同轴,将下压块11和定位导向块13通过导向孔配合安装,此时的位置,如图1(a)所示。中间板7平滑下移的过程中,当中间板7和下压块11的上表面接触后,下压块11也将平滑下移,带动骨架油封12沿着定位导向块13的外表面下移,使骨架油封12装入交叉滚子轴承14上的正确位置,此时的位置,如图1(b)所示。

2.4 关键零件的设计分析

2.4.1 滚珠丝杠螺母副设计

机构设计过程中,滚珠丝杠螺母副机构的主要作用是实现一个直线运动过程,其最大轴向负载按100N设计,选择滚珠丝杠的型号为SFI01606-4,最大行程为100mm,计算最大计算静载荷Foc(N)[10]。

式中:fd—动载荷系数;

—硬度影响系数,取1.4;

Fmax—最大轴向负载;

Coa—滚珠丝杠螺母副的额定静负荷(N)。

根据式(1)对滚珠丝杠螺母进行静强度计算,滚珠丝杠承受的动静载荷满足要求。

2.4.2 定位压紧装置设计

如图1所示,定位导向块13上的尺寸c和交叉滚子轴承上的对应尺寸之间采用小间隙配合,定位导向块13上的尺寸c采用h6公差,保证骨架油封安装时,油封和轴的配合需要同轴,如果偏心过大,其密封作用会变差,尤其是交叉滚子轴承内圈高速旋转时,渗漏现象会更严重。

下压块11上的尺寸d比骨架油封的宽度e小0.3mm,尺寸a要大于定位导向块13上的尺寸b。下压块11的上表面和中间板7的下表面要进行平磨,达到Ra0.8μm,其和零件轴线的垂直度要小于0.005mm。

下压块11 上的导向部分尺寸n和定位导向块13 上的导向孔16 的尺寸m之间采用间隙配合H7/h6。下压块11上的泄压孔17是直径为2mm的通孔,泄压孔17的作用是避免下压块11在移动的过程中由于内部气流不流畅,形成气腔,使下压块11与定位导向块13 上的导向孔16 的同轴度变差,影响骨架油封的压装正确性。

3 有限元分析骨架油封压入过程

3.1 CAXA CAE介绍

有限元是把复杂的系统,离散化成有限个容易分析的单元,单元之间通过有限个节点相互连接,然后根据变形协调条件(连续固体变形后仍为连续体)综合求解,求解完成后,将各点结果组合,使用CAE技术可以观察零件表面、内部各处的情况。

CAE分析中一个重要的步骤是划分网格,一阶元素求解快但误差大,二阶元素误差小但求解慢,且有时无法自动生成,不适宜在CAD/CAE工具中使用。CAXA CAE独有的Sefea(富应变有限元分析)元素结合一阶元素、二阶元素特点,使用全新Sefea四面体/三角形元素,Sefea 技术,是最适合CAD 中使用的CAE 技术。所以,在此选择CAXA CAE软件对该机构中骨架油封压入过程的受力情况进行分析。

3.2 有限元分析骨架油封压装过程

为了分析骨架油封压入过程中压力大小对骨架油封的影响,选择合适的压力,故采用CAXA CAE分析骨架油封压入过程,查看压力作用下,骨架油封各受力点的应力状态。根据压装机构实际使用条件确定仿真工况条件,交叉滚子轴承的下表面固定,在下压块的上表面施加压力。

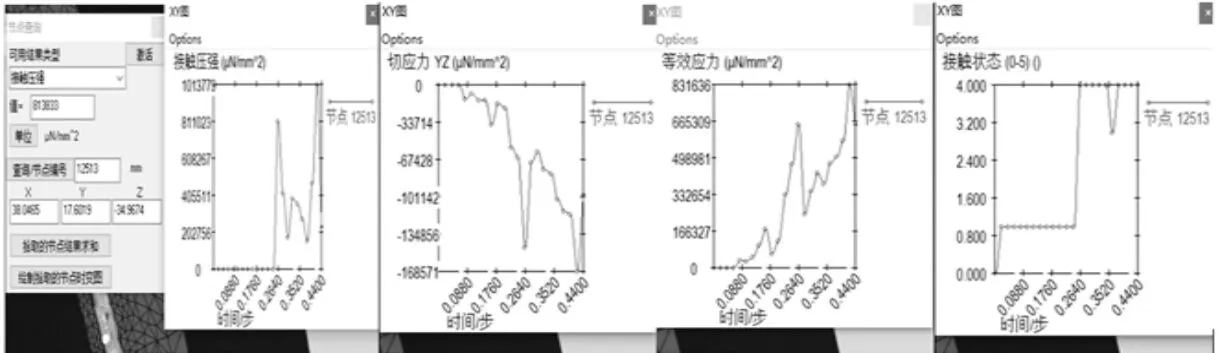

查相关资料[11]可知,丁腈橡胶的密度为0.98g.m-3,弹性模量为6.1N/mm2,泊松比为0.49,拉伸强度为(15~30)MPa,抗剪模量GXY为2.9MPa[11],合金钢和橡胶的摩擦因数为0.8,下压块11上表面的面积大约为4700mm2,按滚珠丝杠的最大轴向负载为100N计算,向下压块11上表面施加压力约为0.0212MPa,压装过程中骨架油封发生的变形属于大变形,所以在分析过程中使用大变形命令,利用多步功能将骨架油封压装过程简化为静力学分析,以骨架油封横截面为YZ平面,定位压紧装置各应力云图,如图2所示。提取骨架油封压入部分的节点12513,此节点处的等效应力显示为红色,绘制其各应力时变图,如图3所示。

图3 应力时变图Fig.3 Time-Varying Diagram of Stress

由图2可得骨架油封的最大切应力为0.308496MPa,小于其抗剪模量GXY 2.9MPa,最大等效应力为0.867274MPa,最大接触压强为0.411490MPa,小于其拉伸强度(15~30)MPa。由图3得节点处的各应力时变图均为非线性图,时间步为0.264时,骨架油封此节点处被迅速挤压变形,和交叉滚子轴承之间的接触从sliding变为sticking,其等效应力、接触压强和切应力迅速增大,但均未超过材料极限值。

分析可知此定位压紧装置并未对骨架油封造成损伤,又可以通过增加接触面积使骨架油封受力均匀,能更好的实现骨架油封的装配。

4 样机的制作和试验

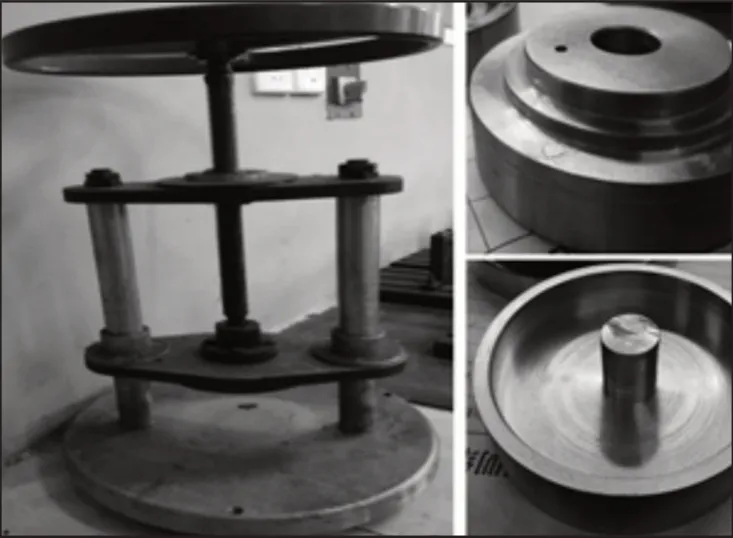

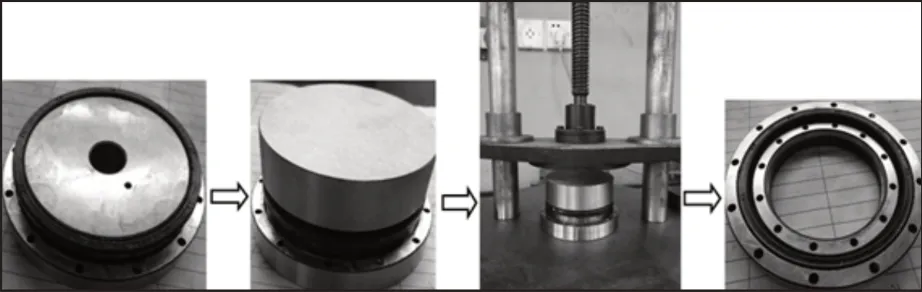

为了验证方案是否能保证骨架油封方便快捷的安装,提高骨架油封利用率,制作样机进行试验。样机示意图,如图4 所示。骨架油封的压装步骤,如图5所示。试验方案为找四位装配工编号后,每人压装30个骨架油封,记录安装所需的时间以及安装完成后无损伤的骨架油封数量。

图4 样机Fig.4 Model Machine

图5 骨架油封压装步骤Fig.5 Step of Fressure-Fitting for Framework Oil Seal

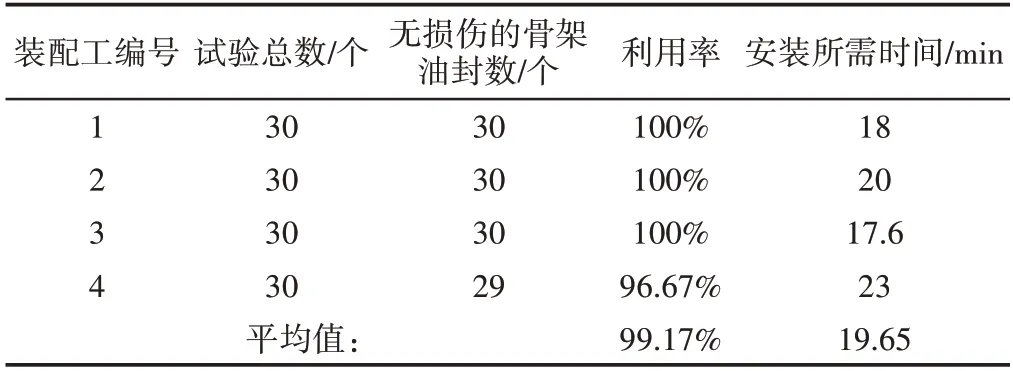

试验数据,如表1所示。四号装配工有一个骨架油封出现损伤,经分析是由于装配工在压装的第一步时将一个螺钉意外垫在骨架油封的下面,造成压装的过程中骨架油封被损伤,分析试验数据可得,该压装机构可以保证骨架油封的平均利用率达到99.17%,平均安装时间为0.655min/个。

表1 试验数据Tab.1 Experimental Date

5 总结

(1)通过CAE分析和试验验证,该骨架油封压装机构可以有效的实现短筒礼貌型机器人谐波减速器中交叉滚子轴承的骨架油封的压装,提高骨架油封利用率,该压装机构可以保证骨架油封的平均利用率达到99.17%,平均安装时间为0.655min/个,比前期纯凭经验装配时利用率提高了19.48%,装配时间缩短了0.345min/个。(2)骨架油封的装配过程中必须重视同轴度和均匀受力这两个因素,只要骨架油封每个位置受力均匀,安装同轴度控制在0.01mm以内,就可以保证骨架油封有效地安装使用,避免出现骨架油封的唇口有伤痕、唇口向外翻转、弹簧松脱等现象。(3)该压装机构在机械装配过程中可以当小型压力机实用,为装配工提供便利,提高装配精度。