解决农产品配送“断链”的光伏冷链小车设计

周亚东,葛红剑,朱丽萍

(海南职业技术学院,海南 海口 570216)

1 引言

过去我国农村农产品主要通过本地销售、局部流通的形式进行交换。随着电商、互联网等新媒体的兴起,以及消费者对农产品向着优质化、多元化和更为安全的要求日益提升,冷链已经成为鲜活农产品流通的必备环节。2018年我国冷链物流需求总量达到1.8 亿吨,市场规模达到3035亿元[1-2],果蔬、肉类和水产品冷链流通率分别达到22%、34%和41%,冷藏运输率分别达到35%、57%和69%[3-5],但是,因为我国冷链物流业起步较晚,就目前情况,我国食品冷藏运输率与发达国家对比,仅为15% 左右[6-7],果蔬等生鲜农产品的物流损耗率超过30%,远高于发达国家5%的水平。原因在于:我国是由城乡小规模农户和众多小散商贩形成的农产品主要流通体系[8],冷链物流成本比普通物流成本高出(40~60)%,而且冷链物流地区发展也极不平衡,从目前农业冷链物流来看,还存在田间到冷链中心、冷链中心到用户前后端最后一公里“断链”的突出问题[9],特别是交通不便、人口稀少的乡村山区,因为采摘得不到及时的冷藏造成大量鲜活农产品变质或干枯,农民只能选择低价出售,一定程度上直接制约了农村经济发展。

2 太阳能冷链车构造

太阳能冷链车的结构由电动车三轮车身、保温车厢、蓄电池、制冷系统、太阳能电池板、温控及充放电控制系统六部分组成[10-11]。利用市场上电动三轮货车进行车身改造,其动力电机为48V8Ah,平均速度为25km/h,续航约1h,拆掉其后厢,制作一个长×宽×高=(1300×1000×1000)mm的保温厢体,其内层为5mm厚ABS板、外层为2mm厚不锈钢板,内部填满25mm厚保温材料,车厢后面开门并做好保温密封,如图1所示。2019年3月11日海口室外气温35℃,经过现场测试,厢体空载制冷至-10℃后停止制冷,0.42h测试温度升高约为5℃。

图1 货用三轮车改造前后对比图Fig.1 Comparison of Feight Tricycle Before and After Transformation

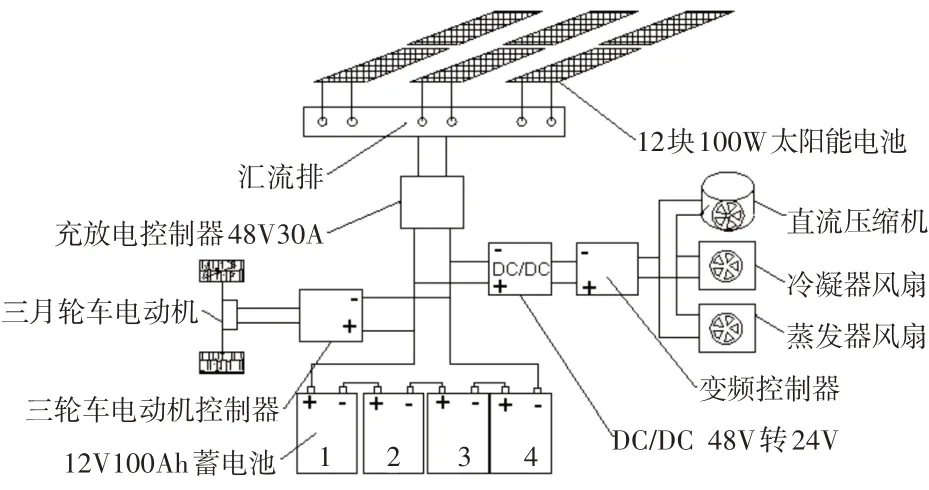

蓄电池及光伏组件,采用4个12V100AH 铅酸电池,放置于驾驶员座凳之下,厢体上方及两侧各帖4块50Wp高性能太阳能电池,电池规格为:峰值工作电压18V,峰值工作电流2.75A,长×宽×高=(640×500×3)mm结构胶固定并保证其牢固,系统详细结构与电路配置,如图2所示。

图2 冷链物流三轮车整体电路原理图Fig.2 Overall Circuit Schematic Diagram of Cold-Chain

图2中,厢体两侧及上方三面配备12块50Wp高性能太阳能电池共600Wp,车体每个单面4块太阳能电池串联后为72V2.75A,使用铜排汇流后(72V8.2A)经过充放电控制器(48V15A),结合文献[12]新能源汽车用锂离子动力电池单体选型方法,接入对应4个12V100Ah铅酸电池;4个蓄电池串联额定电压48V,直接接入车辆电机控制器对三轮车电机供电并控制。

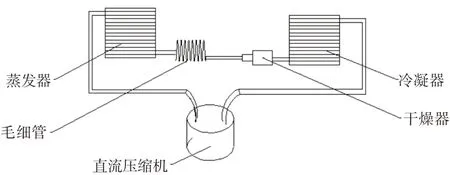

制冷系统,利用DC/DC将48V转换为24V,经过变频控制器,接入康普斯所生产的微型直流变频制冷压缩机(110W),其型号为QX19T-24,制冷量为(130~455)W,COP(coefficient of perfor‐mance)为(1.2~3.0),制冷温度为-28℃,安装于驾驶员座凳之下,并做好通风散热。

冷凝器与蒸发器,冷凝器采用(350×70×208)mm 配24V5W直流变频风扇,安装于车架下面;蒸发器采用(450×70×208)mm,配24V5W直流变频风扇,安装于厢体内壁。根据厢体内温度变频调整直流压缩机工作时间,以及冷凝器风扇、蒸发器风扇的工作电压。其组成结构,如图3所示。

图3 冷链物流三轮车制冷系统图Fig.3 Refrigeration System Diagram of Cold-Chain Logistics Tricycle

3 能源设计与实现

3.1 制冷量设计与实现

厢体密封,整个厢休1.3m3计算,如果厢体空气温度要求从35℃降至-10℃,根据文献[13]的纯电动客车冷却系统的能耗优化计算办法,结合文献[14]比热容热能公式,则:

则需要21Wh制冷量即可,考虑样品热损失较大,考虑扩大5倍热损耗为105Wh计算,如果压缩机全功率工作,实际采用455W制冷量,即1/4h能将车厢内温度制冷到-10℃。符合农民保鲜农产品需求。

式中:Q—吸收或放出的热量,kJ;

c—空气的比热容,取1.005kJ(/kg∙℃);

ρ—空气的密度,1.26kg/m³;

m—空气的质量,kg;

T2—设计制冷温度,℃;

T1—初始温度,℃;

V—车厢体积,m³。

3.2 能源实现与分析

3.2.1 太阳能组件发电量分析

厢体三侧共600Wp太阳能组件,厢体上面4块以日平均太阳时数4h计算[15],因两侧受太阳辐射角度较大,两侧为日平均太阳时数2h,整体600Wp太阳能电池日发电功率为1600W。

4个蓄电池总功率为:12×100×4=4800W

则,全部充满需要约3 天时间,设计蓄电池DOD(Depth of Discharge)为70%,充满只需要2.5天。

3.2.2 消耗能源计算分析

如果以全天阴天来考虑,以农民每天使用车辆10h计算,其中制冷为10h,以较偏僻农村距冷链物流50km来算,车辆来回行驶需要3h。则整车综合使用能耗为:

压缩机及风机使用总功率为:

P压缩机=110 × 10=1100W

P风扇=2 × 5 × 10=100W

P车辆=650 × 3=1950W

则P总=P压缩机+P风扇+P车辆=3150W

从产能与耗能综合计算,可以不考虑变频保温,蓄电池充满后,完全可以满足农民一天采摘农产品的保鲜及运送到冷链物流配送点的能耗需求。

如果要满足从物流中心到用户配送需求,则需要对厢体保温温度进行控制,如设置起动制冷温度为-5℃,每次制冷至-10℃停止,以每天配送8h,实际车辆行驶时间以5h计算。则:

式中:Q起动—每次从-5℃制冷到-10℃时所吸收的热量,同样考虑扩大5倍热损耗计算,只需要10Wh的功率即每小时启动压缩机工作3次,考虑存在其他因素,全功率455W制冷量,每次启动1/40h计算,即可达到保温效果,则:

保温后启动制冷总时间为:T启动=

配送情况下总消耗功率为:

则P总=P压缩机+P风扇+P车辆=3473W

这里来看,这种配置基本能满足8h配送需求,当然,上述所考虑的是一天不发电的情况,实际上,太阳能电池组件阴天时也能发一定的电量,可以满足配送需求。

4 实际测试

4.1 制冷测试

2019年3月11日海口室外气温35℃。厢体空载制冷至-10℃实际需要0.28h,接近理论值0.25h,保温至-5℃用时0.42h。

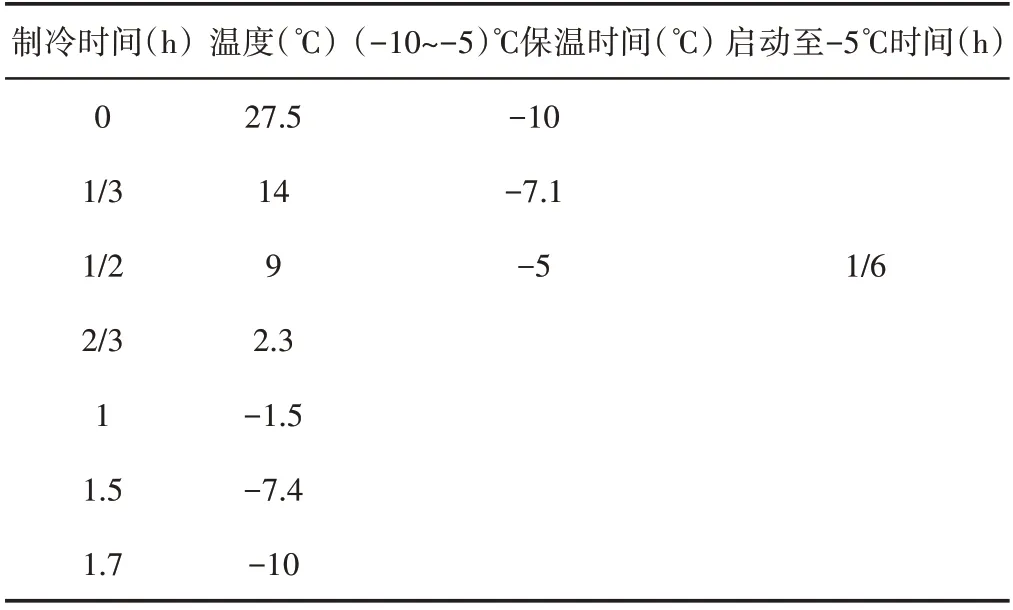

装满一车厢白菜进行测试,白天室外气温35℃,白菜重133kg,采用预先制冷0.28h的方式。装满后车厢内温度为27.5℃,装满制冷测试情况,如表1所示。

表1 车厢装满后制冷测试情况Tab.1 Refrigeration Test After the Car Is Full

表1可以看出,车厢装满白菜需要2.2h才能达到-10℃制冷要求,温度下降一半至7℃,只需要0.7h,但从7℃至-10℃用了1.45h。可能因为白菜芯包得比较结实,所含的热量放热较慢的原因。厢体保温时间比空载时少了1/12h。

装2/3满车厢白菜进行测试,根据文献16中流体力学汽车冷却系统散热器分析。汽车保温厢四面用钢网留0.05m的空间,白天室外气温35℃,白菜重85kg,采用预先制冷0.28h的方式。装满后车厢温度为27.5℃,装满制冷实际测试情况,如表2所示。对比表1、表2可以看出,四周空气流通且车厢不满的情况下确实制冷的速度要快很多,0.5h时间就能使车厢达到9℃,从9℃到-10℃用了1.2h。但是,厢体保温时间比空载时快了0.25h。

表2 车厢未装满且四周空气流通制冷测试情况Tab.2 Test Condition of the Unfilled Compartment with Air Circulation and Refrigeration

4.2 能量消耗测试

4.2.1 太阳能充电测试

海南5月份,将车放置在空旷空间连续3个晴天,前测试将每个电池放电至10.5V,使用蓄电池容量测试仪测试,第一天蓄电池电压12.8V,容量为62%,第二天下午5 点左右蓄电池电压为13.8V,容量为100%。说明5月份海南阳光充足,2天时间蓄电池可以充满电。

4.2.2 车辆耗电能测试

同样在海南5月进行测试,室外气温35℃,车厢改造前的重量约为160kg,改造后的重量为230kg,装满一车厢白菜加上驾驶员整车约364kg,在海口平路测试,车厢温度控制在-10℃时,车辆放电不停行驶,睛天太阳能电池边行驶边充电的情况下,4个电池维持时间约4.8h;车厢温度保温控制在-5℃时,电池维护时间约5.6h;同样情况下,将车运至农村田间、小道测试,因为需要电机全功率做功,4个电池维护时间约3.8h。

4.3 实际与理论比较

车辆不行驶制冷空载时实际测试制冷到-10℃为0.28h,这比理论值多约2min达到制冷要求;保温至-5℃为0.42hmin。

厢体留有空间与车厢装满的情况下,制冷的速度要明显加快,但前者保温效果反而更差了。这里可能是因为白菜在快速制冷后,菜心内部的空气热交换较慢,尽管外面已经到达-10℃,但内部温度还保持较高,当压缩机不工作,菜心内部的温度还在不停散热。车厢内部空间小时,空气对流较小,温度下降较慢,相反,温度则下降较快。

车辆上路测试情况,与上述“能量设计与实现中”配送8h总能量3473W 做对比。第一种情况在平路测试运行4.8h,根据式(1)、式(2),计算结果要比理论值少了0.2h,同时使用了当天的太阳能发电量,这里估计为800W 左右(半天计算),共计减少约930W。这里因为受测试条件限制,测试过程中驾驶员频繁的停车与启动,每次启动车辆电机都需要(5~7)倍启动电流,这个过程消耗了大量的电能。第二种情况,同理得减少了约1600W。这是因为田间地头凹凸不平,阻力大,车辆行驶每一米电机都需要大电流带动,电能消耗更大。这种现象符合放电率与电池容量关系规律。

5 结论

将普通的货用电动三轮车改造成太阳能冷链小车,能解决广大农村鲜活农产品采摘→物流中心→配送到用户“断链”问题,能有效提高我国冷链物流冷藏运输率,同时很大程度扭转鲜活农产品因得不到及时的冷藏而变质、干枯,提高了农民收入,提高了人的生活品质。

通过理论研究与现场测试,小车基本符合市场需要,但要实现完全市场化还必须要做以下几点:

(1)车厢生产工艺与测试必须根据国家道路运输易腐食品与生物制品冷藏车要求及试验方法、冷藏车类别B类标准来进行。

(2)从试验结果来看,装载果蔬时要注意留有一定的空间,保证厢体内部空气流通,这样能快速达到制冷效果。

(3)太阳能车厢,平时工作时必须要保证三面车体能充分接受太阳辐射,才能保证续航能力。

(4)该车主要耗能是三轮车的电机,在道路行驶过程中,应尽量保持匀速行驶,最大限度的降低蓄电池大电流、长时间放电,这样小车就能延长工作续航能力。