基于TC4/Ni杜瓦冷指焊缝微观组织及接头结构的研究

沈 练,李 冉,魏超群,赵维艳,朱鹏飞,徐世春,戚雁武

(昆明物理研究所,云南昆明 650223)

0 引言

微型节流制冷型红外焦平面探测器具有结构紧凑、重量轻便、降温迅速等特点,而被广泛地应用在导引头和制导系统等领域。该种器件通常需要满足快速启动的要求,即在几秒内就达到器件的制冷工作温度,其制冷工作原理是在绝热和不对外做功的条件下,高压气体经过多孔物质或小孔实现节流膨胀,最终使气体温度下降[1]。制冷机工作过程中,会吸收环境中的热量,使气体发生液化,从而冷凝成水;而与制冷机耦合的杜瓦冷指除了需要承受瞬时温度变化外,还会处于制冷后冷凝水附着的情况。

杜瓦冷指是与制冷机耦合的关键部件,除了充当冷端进行热量传递外,亦是作为探测器芯片的安装面,起到结构支撑作用[2]。其焊接质量好坏直接影响到探测器芯片的成像质量,也影响到制冷机的制冷效果,是红外焦平面探测器组件的重要部件。因此对于微型节流制冷型红外焦平面探测器杜瓦冷指的结构研究尤其是材料的选择,除了需要考虑其较好的传热效率,还应关注由于冷凝水的存在,在长期放置后产生的锈蚀隐患。

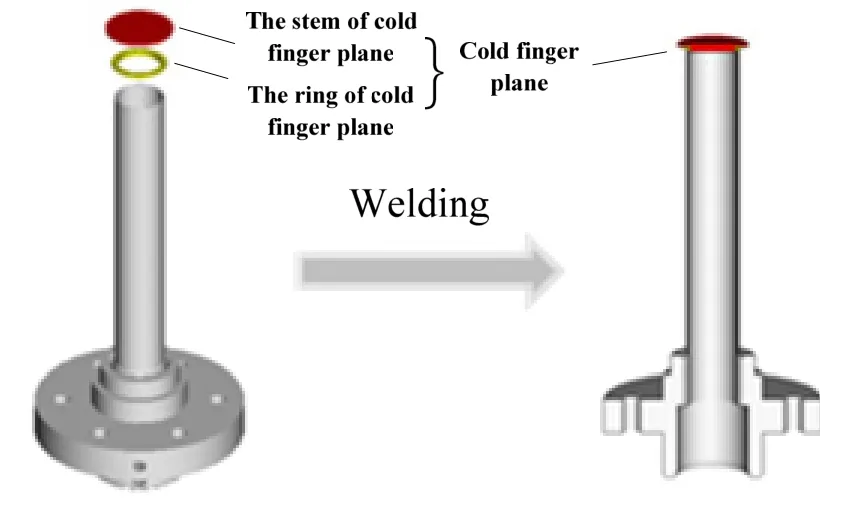

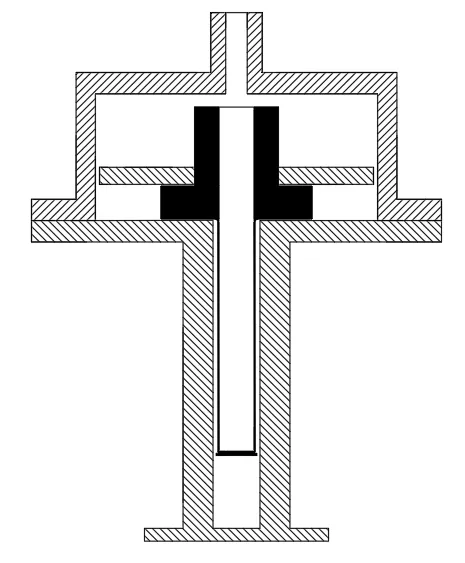

冷平台材料选择依据低漏热和应力最优原则[3],常采用TC4 钛合金(杜瓦冷指端面环)与4J36 合金(杜瓦冷指端面芯)的钎焊形式,如图1所示。TC4钛合金具有较为优异的低热传导系数及高屈服强度,从热力学角度评价是最合适作为冷指薄壁的材料之一[3]。4J36 合金是杜瓦冷指中常用的冷平台材料,其在-250℃~200℃较大温区内均有着较低的膨胀系数,与芯片的适配性较好,因此制冷后引起的变形小,对芯片的作用应力小,且该材料焊接性能较好[4]。但4J36 的导热系数小,热传导较慢,制冷效率较低;同时需要通过镀镍工艺来保证镍层覆盖,防止制冷后长期放置带来的锈蚀隐患。与4J36 合金相比,纯Ni 具备较大的导热系数,热传导快,制冷效率高;同时本身具有较好防锈蚀的作用,无需增加镀镍工艺,可作为微型节流制冷型红外焦平面探测器杜瓦冷平台材料的选择之一。

图1 杜瓦冷指焊接示意图Fig.1 Schematic diagram of dewar cold finger welding

本文在考虑使用纯Ni 替代4J36 合金的前提下,通过数值模拟分析了TC4 钛合金与纯Ni 钎焊结构的适用性,并从钎焊方法和钎料类型的焊缝微观组织以及接头结构设计的可靠性等方面对TC4 钛合金与纯Ni 的钎焊工艺进行了研究。

1 TC4/Ni 钎焊结构的适用性分析

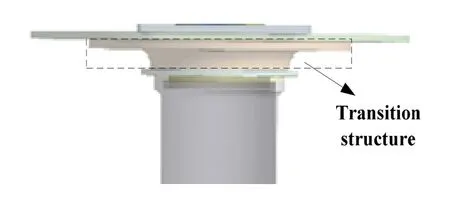

为了获得芯片与冷平台更好的热适配结果,往往会选择彼此膨胀系数相近的材料,而满足上述条件的低膨胀系数合金材料其热导率通常又较低。因此,为了实现大幅度减小启动时间,提高制冷效率的目的,单纯依靠冷头外形结构的优化设计已无法满足,需要从材料本身入手,即替换为具有高热导率特性的材料。虽然Ni 具备传热快、制冷效率高和防锈蚀显著等优点,但考虑到其具有较大的热膨胀系数,制冷后产生的热应力和形变会对芯片性能产生一定的影响,故需要增加合理的过渡结构(如图2所示)加以平衡,达到减小热失配的目的。

图2 杜瓦冷头过渡结构Fig.2 Dewar cold head transition structure

4J36 合金与纯Ni 在低温下(80 K)的线膨胀系数及导热系数对比如表1所示。

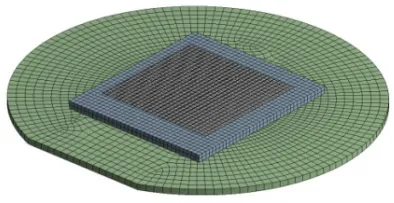

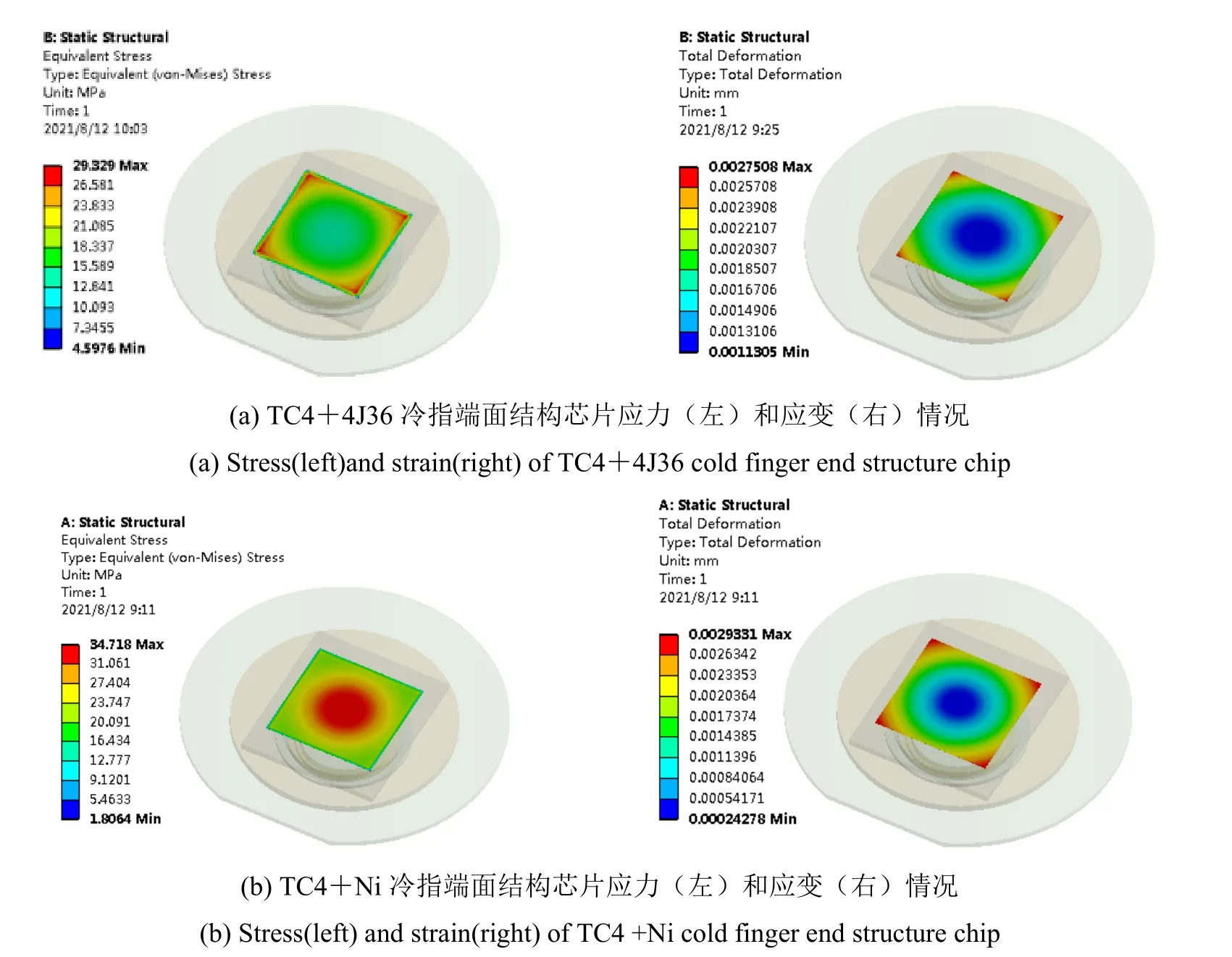

对TC4+4J36 与TC4+Ni 钎焊结构的冷平台封装后进行Ansys 有限元仿真,网格划分如图3所示,采用六面体类型单元,最小单元尺寸0.6 mm,整个模型单元共计4387 个,节点5825 个。并对比了两种结构在80 K 工作温度下的芯片应力和应变以及降温时间情况,结果见图4 和图5。

图3 杜瓦冷头封装结构模型网格划分Fig.3 Mesh generation of dewar cold head packaging structure model

图4 两种结构在80 K 工作温度下芯片应力和应变情况Fig.4 Stress and strain of the two structures at 80 K

图5 两种冷指端面结构芯片降温时间曲线对比情况Fig.5 Comparison of cooling time curves of two cold finger end structure chips

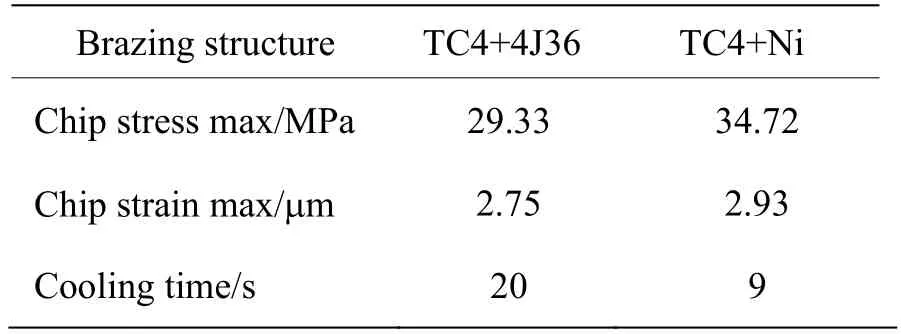

从表2 中可以看出,通过过渡结构平衡热膨胀系数差异引起热失配后,TC4+4J36 与TC4+Ni 钎焊结构对应的芯片处最大应力分别为29.33 MPa 和34.72 MPa,最大应变分别为2.75 μm 和2.93 μm,两种结构的仿真结果差异较小,在可接受范围内。从降温时间上来看,TC4+4J36 结构降至80 K 所需的时间为20 s,而TC4+Ni 结构仅需9 s。

表2 两种冷指端面结构的芯片应力、应变及降温时间结果对比汇总Table 2 Comparison and summary of chip stress,strain and cooling time results of two cold finger end structures

可以看出,增加过渡结构的TC4+Ni 冷指端面,在满足芯片应力及变形要求的基础上,极大地提升了制冷效率,并兼具更优的耐蚀性,符合微型节流制冷型红外焦平面探测器杜瓦冷指的适用性需求,故对该结构的钎焊工艺研究具有工程实用意义。

2 试验条件及方法

2.1 基体材料

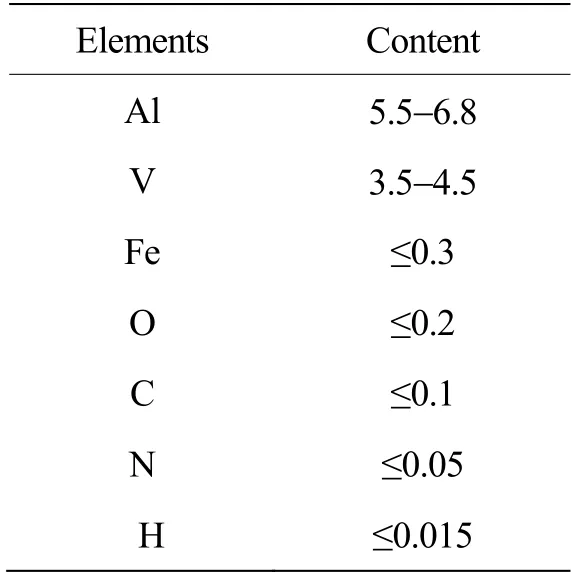

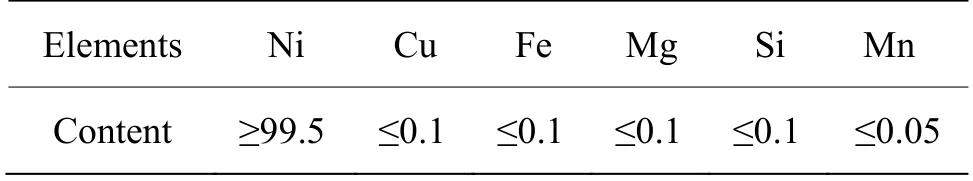

本试验采用TC4 合金和纯Ni 作为基体材料。表3为TC4 钛合金的化学成分,表4 为纯Ni 的化学成分。

表3 TC4 的化学成分Table 3 TC4 alloy chemical composition(wt/%)

表4 纯Ni 的化学成分Table 4 Ni Chemical composition(wt/%)

2.2 钎焊材料

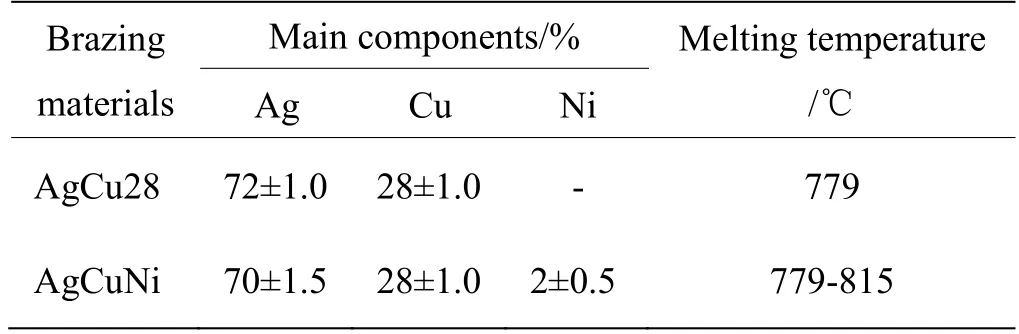

为了避免由于温度较高,引起TC4 钛合金β 相晶粒长大影响材料性能的问题,钎焊温度必须低于其相变温度(约960℃)。Ag-Cu 系钎料是常用于钎焊钛合金的钎料类型之一[5],其钎焊温度远低于TC4 相变温度,同时具有屈服强度低及塑性好的特点,可以最大限度地释放焊接残余应力。

本试验采用AgCu28 和AgCuNi 作为钎焊材料,其主要成分、熔点及规格为如表5所示。两种钎料规格均为φ0.5 焊料丝,并经过酸洗及真空处理,保证表面氧化层的去除及清洁度。

表5 钎料的化学成分、熔点及规格Table 5 Chemical composition,melting point and specification of filler metal

2.3 钎焊方法

常温下钛合金较稳定,但随温度升高到大于250℃后,对氢、氧、氮等元素的吸收能力开始增强,并与上述元素结合形成强度低且硬而脆的钛化合物[6],从而引起焊接接头脆化,最终影响焊接质量。因此,氢气及氮气等气氛焊接无法满足焊接要求,而对焊接过程环境中的氧含量加以控制同样重要。综上分析,真空钎焊是较为理想焊接的方法。

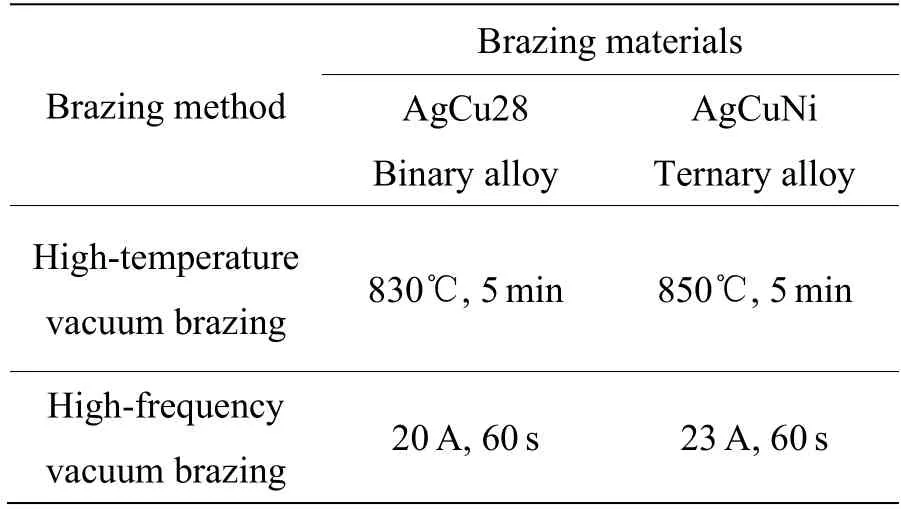

本试验采用高温真空钎焊和高频真空钎焊的方法。结合钎焊材料的选择,钎焊温度及保温时间如表6所示。钎焊过程中设备真空度应优于5.0×10-3Pa。

表6 钎焊温度及保温时间Table 6 Brazing temperature and holding time

2.4 钎焊接头结构

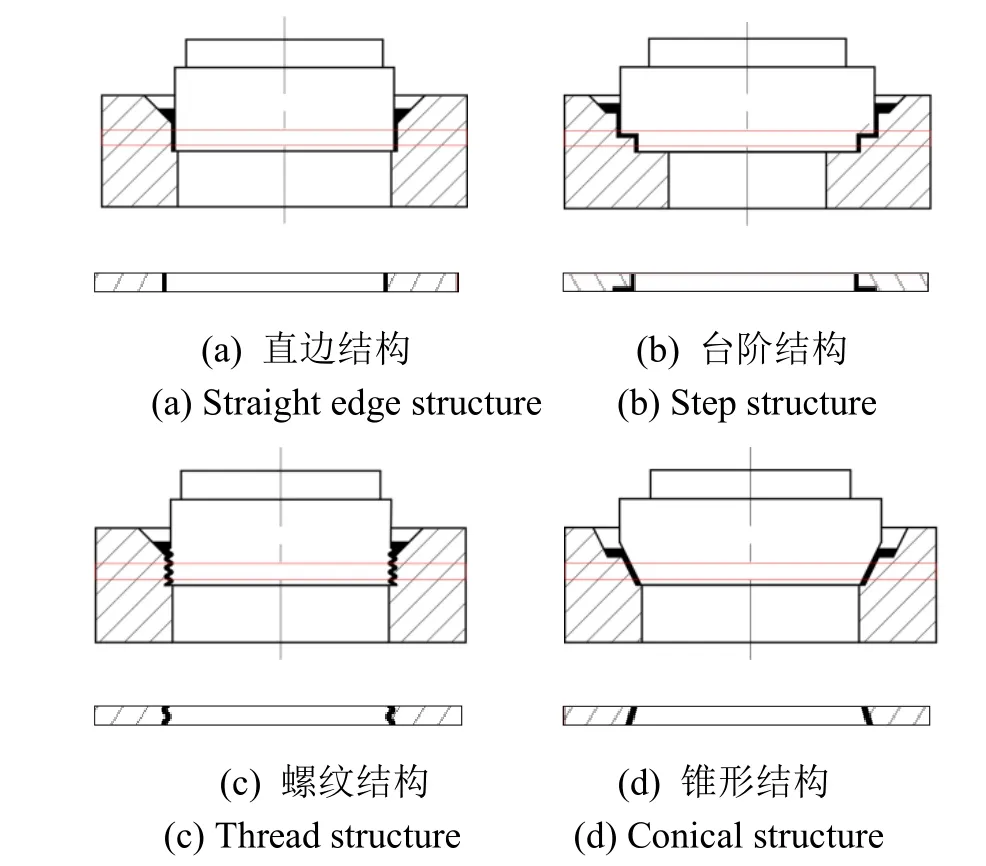

为了获得高强度的冷指端面焊接结构,在保证焊接强度的前提下,本试验对4 种钎焊接头结构(包括直边、台阶、螺纹以及锥形)进行了研究,钎焊后机加取样的外形结构示意图如图6所示。

图6 四种焊接结构示意图Fig.6 Schematic diagram of four welding structures

2.5 试验方案

本试验依据正交试验组合方式确定钎焊材料及钎焊方法的较佳选择,并重点关注钎焊后的焊缝微观组织特征(包括对脆性相生成和元素偏析情况的控制等)。同时在确定钎焊材料与钎焊方法较佳方案后,再对4 种钎焊接头结构的可靠性进行研究。

将钎焊试件线切割获得焊缝断面,并用砂纸打磨后利用扫描电镜观察焊缝微观组织,通过能谱测试钎焊界面的元素分布,分析元素扩散情况。同时按要求加工为力学性能测试试样后在高压检测台和压力测试机上进行接头充耐压及剪切强度性能测试。

3 试验结果及分析

3.1 钎焊材料对焊缝微观组织的影响

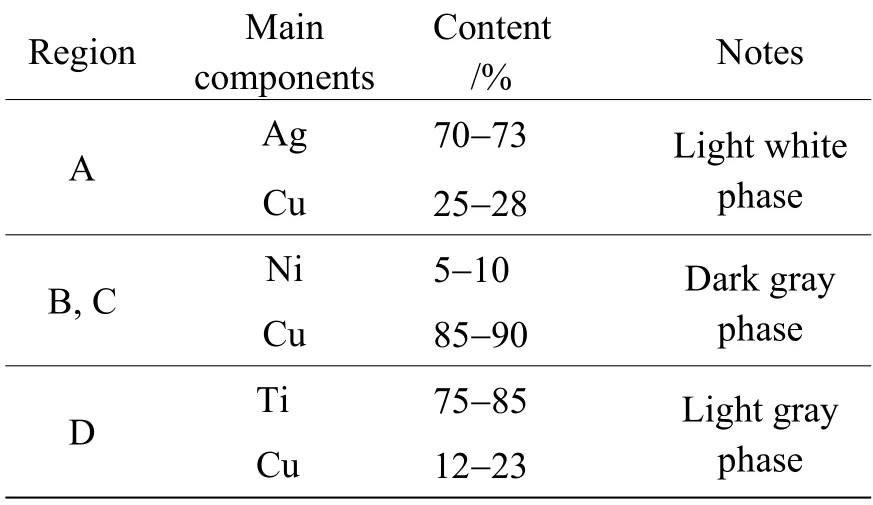

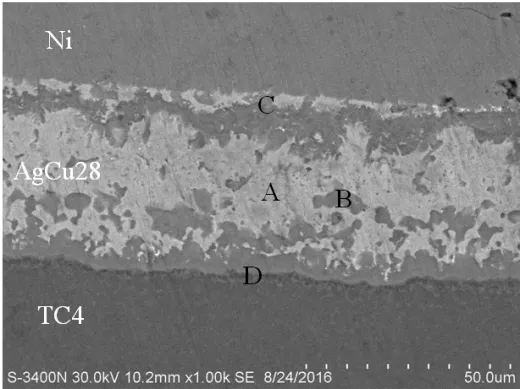

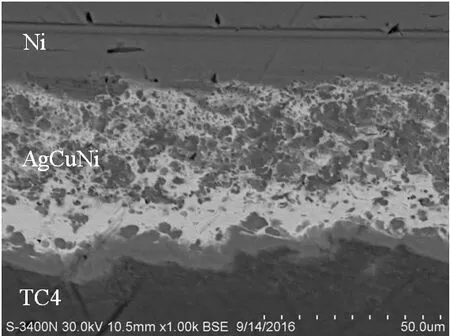

图7 为AgCu28 钎料高温真空钎焊焊缝微观组织形貌。焊缝区域以Ag-Cu 合金的共晶相(浅白色相,A 处)为主,而靠近Ni 母材侧区域出现了一定程度的成分偏析现象。当钎料熔化时,由于浓度梯度存在且DNi>DCu(扩散系数),因此大量Ni 扩散进入Ag-Cu 共晶相中,基于Cu 跟Ni 的无限固溶特性,形成Ni-Cu 固溶体(深色相,B、C 处)。同时少量Cu 和Ag 向Ni 母材扩散,由于DCu>DAg(扩散系数),导致该区域共晶钎料中Cu 的量不足,无法维持钎料成分在共晶点附近[6]。D 处为靠近TC4 侧,主要是以细微针状组织形式存在,数量较少,元素间的扩散及反应程度较低。通过能谱分析(见表7)主要为Ti 和Cu 两种元素,结合Ti-Cu 二元合金相图分析可知主要为TiCu,此种金属化合物为脆性相[7],数量过多会对焊缝接头强度造成重要影响,因此焊接时需要控制其生成数量。

表7 主要成分分析结果Table 7 Main composition analysis results

图7 AgCu28 钎料高温真空钎焊扫描电镜照片Fig.7 SEM photo of high temperature vacuum brazing with AgCu28 Solder

高温真空钎焊将工件和钎料进行整体加热,能够精确地控制温度并使温度均匀化,避免了与Ti 元素过度反应生成大量脆性相,保证焊缝较好的屈服强度及塑性,提高接头强度。

图8 为AgCuNi 钎料高温真空钎焊焊缝微观组织形貌。当AgCuNi 钎料钎焊纯Ni 材料时,在同样升降温速率、钎料熔化保温时间下,IMC 层厚度相较于AgCu28+高温真空钎焊组合明显增加(由0.42 mm 增加至0.55 mm),成分偏析现象也更加严重,且偏析从靠近纯Ni 侧开始,逐渐向焊缝中间区域迁移[8]。

图8 AgCuNi 钎料高温真空钎焊扫描电镜照片Fig.8 SEM photo of high temperature vacuum brazing with AgCuNi solder

对于钎焊含有Ni 元素或存在镀Ni 层的母材,以及向钎料中添加Ni 元素时,钎焊焊缝会出现明显的成分偏析现象;相较于AgCu28 钎料,AgCuNi 钎料的钎焊温度更高,因此也增加了Ni 元素与Ag-Cu 钎料的互扩散程度,加剧了焊缝偏析[8]。

对比两种钎料在高温真空钎焊下的焊缝微观组织,成分偏析情况很难完全避免。因此,仅需要尽量控制偏析现象的程度,除了必要的冶金结合反应外,尽可能保证焊缝区域为Ag-Cu 共晶相,依靠其较低屈服强度及较好的塑性等特点,缓解应力并降低接头中的残余应力,提高接头性能。而相较于AgCuNi 钎料,AgCu28 钎料由于Ni、Cu 迁移和固溶引起的焊缝元素偏析情况更低,对于TC4+Ni 的焊接结构有较明显的优势。

3.2 钎焊方法对焊缝微观组织的影响

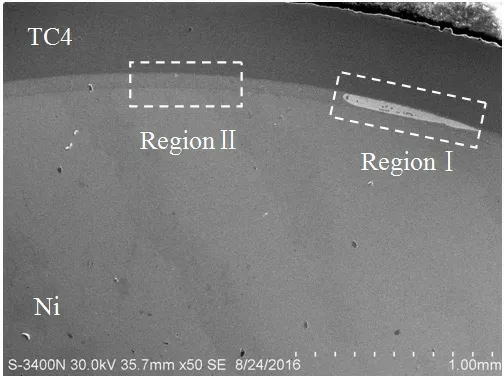

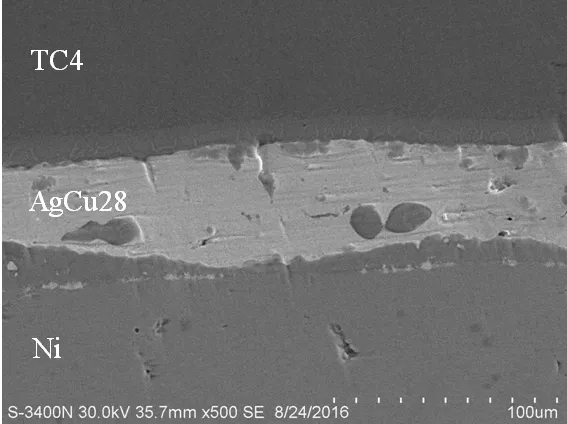

图9 为AgCu28 钎料高频真空钎焊焊缝微观组织形貌。从图中可以看出,区域Ⅰ的焊缝与其余焊缝区域存在较大差异,分别选取区域Ⅰ和区域Ⅱ进行局部放大观察,如图10 和图11所示。

图9 AgCu28 钎料高频真空钎焊扫描电镜照片Fig.9 SEM photo for high frequency vacuum brazing of AgCu28 solder

图10 区域Ⅰ的扫描电镜照片Fig.10 SEM photo of region I

图11 区域Ⅱ的扫描电镜照片Fig.11 SEM photo of region Ⅱ

图10 可以看出,区域Ⅰ的焊缝部分主要以Ag-Cu 共晶相(浅色相)的形式存在,同时存在少量的成分偏析。该区域与高温真空钎焊的焊缝微观组织形貌基本一致。

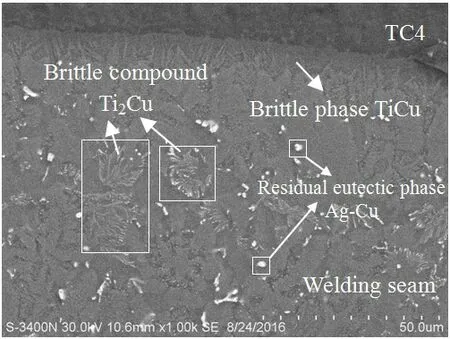

对区域Ⅱ进行扫描电镜观察,从图11 可以看出,焊缝中Ag-Cu 共晶相基本消失,取而代之的是生成大量枝晶状体金属间化合物,母材与焊缝间的界限较为模糊[9]。通过能谱分析,此时焊缝元素主要为Ti、Cu、Ni 及Ag。而从微观组织形貌上分析,数量极少的Ag-Cu 焊料颗粒以共晶形式弥散于焊缝中,其余以Ti2Cu的形式结合生成大量脆性化合物,形状类似树枝状且较为粗大。在靠近TC4 钛合金和焊缝侧生成了一条宽度约为87 μm 过渡区,该区域主要是以细微针状的组织形式存在,大量TiCu 脆性相富集其中,这主要是由于DCu>DAg(扩散系数),因此在TC4 侧富集并在高温下形成TiCu 化合物。

高频真空钎焊利用高频电流流经工件表面产生电阻热实现焊接,故其无法准确控制焊接温度且由于集肤效应的存在(即通过焊接样件截面上的电流分布不均匀,导致各部分温差较大),其反应特征为:钎料与母材相互反应较为剧烈,焊缝区域中大量Ag 基固溶体流失,仅残余极少的AgCu28 钎料,同时大量的Ti2Cu、TiCu 等脆性化合物生成,导致整个焊缝在较低应力作用下,就可能引起裂纹的产生,最终整个钎焊接头失效。

对比AgCu28 钎料在高温真空钎焊和高频真空钎焊下的焊缝微观组织,由于高频真空钎焊时钎焊温度难以控制,仅能通过钎料的熔化情况进行判定,且焊接过程中的集肤效应存在,因此母材与钎料过度反应的情况无法有效避免。而高温钎真空焊可精确地控制温度并使其均匀化,避免反应过度进行,尽可能减少脆性相的生成,使整个焊缝以AgCu 共晶形式存在,依靠其优异的屈服强度及塑性,保证接头强度。

3.3 钎焊接头结构充耐压及剪切强度测试

1)充耐压测试

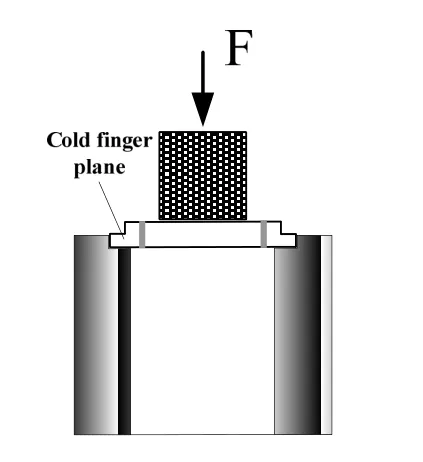

充耐压测试是考核杜瓦冷指在设计压力下安全工作所必须的承载能力的方法(测试示意图如图12所示)。

图12 充耐压检测试意图Fig.12 Test intent of charge and withstand pressure test

采用高温真空钎焊+AgCu28 钎料制备4 种结构冷指端面,并封接成杜瓦冷指。在高压检测台下依次完成3 组充压试验(充压压力分别为2 MPa、3 MPa和4 MPa 下保压时间10 min,每组完成3 次)和1 组耐压试验(2 MPa 高压气体下保压5 min,且检漏仪测量漏率小于5×10-10Pa∙m3/s)。

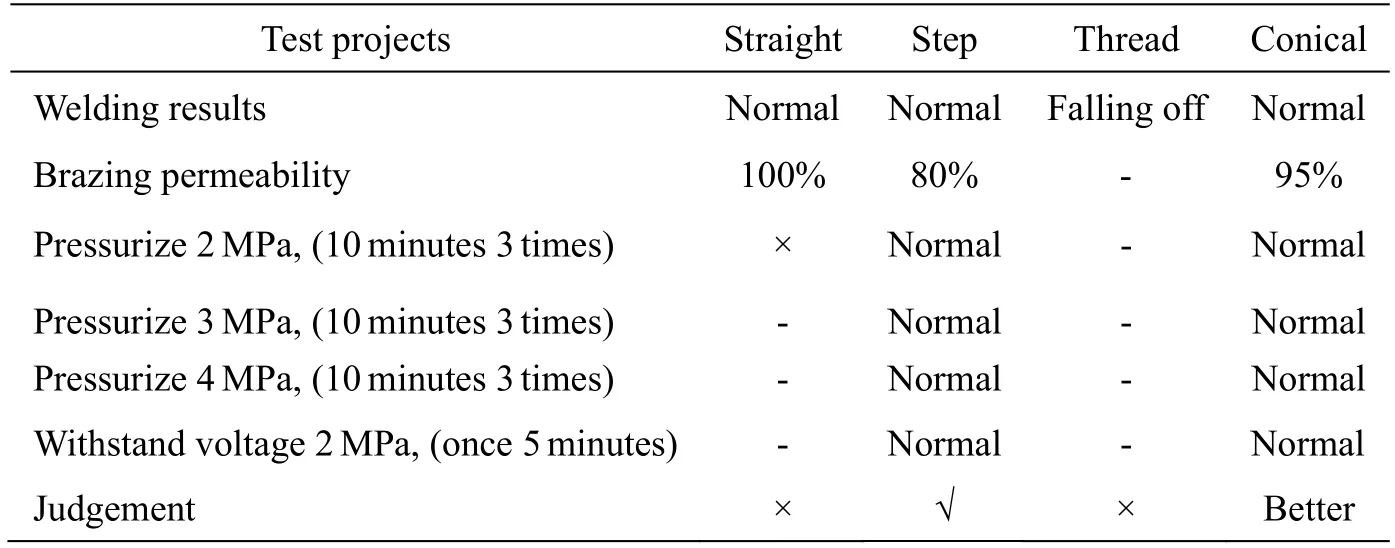

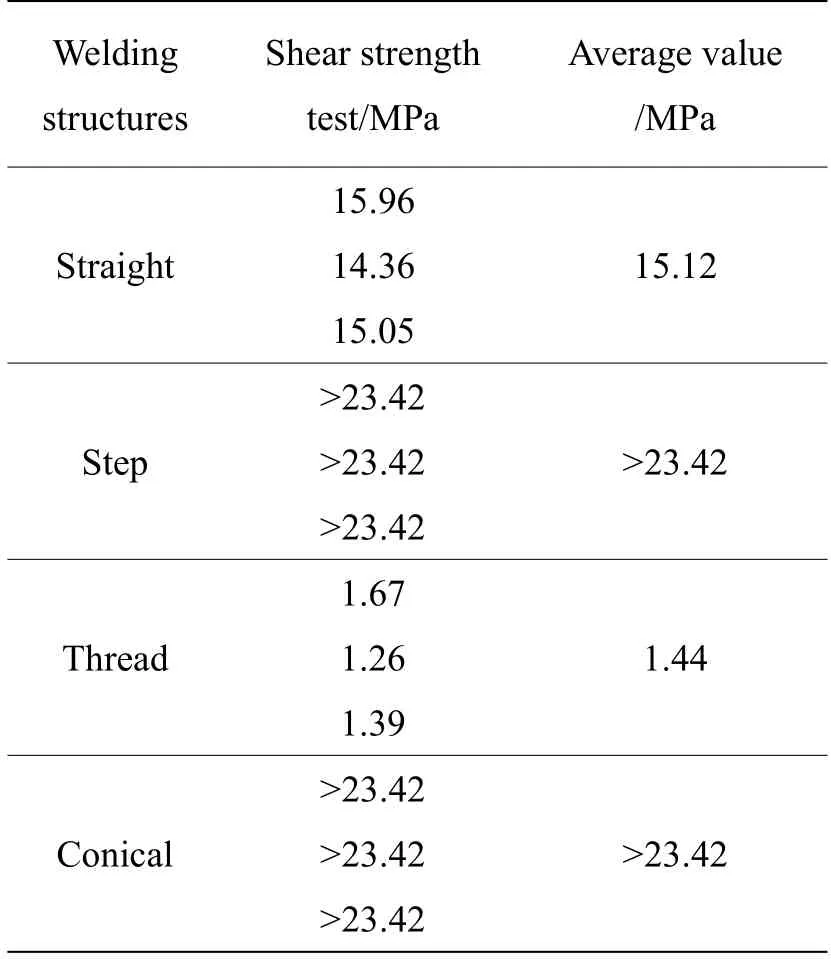

钎透率统计及充耐压试验结果如表8所示。螺纹结构是采用螺纹咬合及钎焊两种方式共同连接,由于螺纹间的配合精度要求较高,致使加工难度增加,较难保证焊缝间隙的均匀性,因此对焊料流淌性控制较差,容易形成虚焊,最终焊接完成后冷指端面芯和环即发生了脱落;直边结构的钎透率高,但承受压力作用时为纯剪切应力,强度较低,在充压2 MPa 时就发生了焊缝破坏;台阶与锥形结构都具有较好的试验结果,经历充耐压试验后均检测合格并满足使用需求。

表8 试验结果统计Table 8 Test result statistics

2)剪切强度测试

在压力测试机上对4 种结构试样进行剪切强度测试(示意图见图13),测试速度小于2.0 mm/min,设定作用力上限500N,测试对比结果如表9所示。

表9 剪切强度测试对比结果Fig.9 Comparison results of shear strength test

图13 剪切强度测试示意图Fig.13 Shear strength test

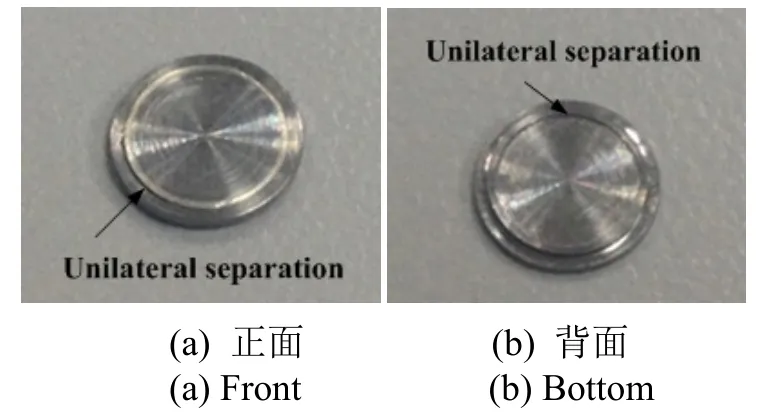

螺纹结构分离时的平均剪切强度仅为1.44 MPa,焊缝中的虚焊点对其结合强度影响较大(如图14所示);直边结构分离时的平均剪切强度为15.12 MPa,受纯剪切强度的影响,焊缝强度较低,致使芯与环发生单侧分离(如图15所示);而锥形结构和台阶结构的剪切强度均大于23.42 MPa。结合充耐压试验、钎透率及压力测试结果,锥形结构的可靠性最高。

图14 冷指端面芯和环脱落(螺纹结构)Fig.14 The cold finger core falls off from the end face of the cold finger(Thread structure)

图15 单侧分离(直边结构)Fig.15 Unilateral separation(Straight edge structure)

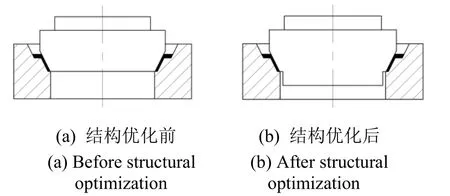

锥形结构存在一定装配困难,这是由于原结构中冷指端面芯和环未设计定位结构,会导致装夹时两者间的配合间隙不均匀,因此需要操作者反复调试,确保最佳的装配位置。

为了提高锥形焊接结构的装配效率,对原结构进行了优化设计(如图16所示)。在冷指端面芯处增加了导向柱定位,通过控制配合间隙来保证焊缝均匀性,这样既能保证装配效率又能提高装配精度。

图16 结构优化前后对比Fig.16 Comparison diagram before and after structural optimization

4 结论

本文针对微型节流制冷型红外焦平面探测器杜瓦冷指的适用性需求,对TC4+Ni 钎焊结构的杜瓦冷指进行了有限元仿真分析和钎焊试验,采用AgCu28、AgCuNi 钎料与高温真空钎焊、高频真空钎焊的正交组合方式研究了钎焊接头的焊缝微观组织及结构可靠性,得到以下结论:

①通过Ansys 有限元仿真分别计算了TC4+4J36与TC4+Ni(增加过度结构)杜瓦冷头对应芯片处的最大应力、最大变形及冷头降温时间。两者的最大应力分别为29.33 MPa 和34.72 MPa,最大变形分别为2.75 μm 和2.93 μm,冷头降温时间分别为20 s 和9 s。可以看出,在均满足芯片应力及变形要求的前提下,后者的冷头降温时间为前者的一半,极大提升了制冷效率,同时后者具有更好的长期防锈蚀性。因此使用纯Ni 替代4J36 作为冷平台材料满足杜瓦冷指的适用性需求。

②通过正交试验分别对比AgCu28 钎料、AgCuNi钎料在高温真空钎焊和高频真空钎焊下的焊缝微观组织,高温真空钎焊+AgCu28 钎料的钎焊方法对于TC4+Ni 的焊接结构具有显著优点,可以更好的控制焊缝元素偏析,同时通过精确地温度输入和均匀化,避免了钎料与Ti 元素的过度反应,减少脆性相生成,提高了接头强度及可靠性。

③通过对比直边、台阶、螺纹以及锥形4 种焊接结构,锥形结构可满足钎透率大于95%、经历充耐压试验漏率合格,剪切强度大于23.42 MPa 的测试要求,具有较高的可靠性,同时对其存在的装配效率和精度问题进行了结构优化设计。