有限回采空间内贫矿资源无底柱分段崩落法低贫损开采方案研究

谭宝会 王 虎 张志贵 王永定 龙卫国 龚 臻 何建元 陈星明

(1.西南科技大学环境与资源学院,四川 绵阳 621010;2.金川集团有限公司龙首矿,甘肃 金昌 737100)

无底柱分段崩落法因具有产能大、机械化程度高、应用灵活以及安全性好等一系列优点而被广泛应用于开采矿岩稳固的厚大倾斜金属矿床[1]。 但由于是在覆岩下进行出矿,较高的矿石贫损率一直是该方法的一大缺点[2]。 据统计,无底柱分段崩落法的矿石损失率通常可达到15%~20%,而其损失率通常也可达到15%~30%[3]。 因此,如何降低无底柱分段崩落法矿山的损失贫化一直是矿业领域的重点研究方向。 近年来,随着矿产资源需求量的大幅增大,无底柱分段崩落法也开始被应用于破碎矿体、倾斜甚至缓倾斜矿体以及低品位矿体等复杂开采条件[4-6],使得矿石贫损的控制难度和要求进一步提高。 为了降低无底柱分段崩落法的矿石贫损,多年来众多学者在优化采场结构参数[7]、改进出矿控制方式[8]以及采矿工艺[9-10]等方面进行了大量研究,并进行了现场应用,取得了一定的成效。 然而这些研究大多是在较为良好的矿石开采条件下开展,要么是矿体赋存条件较好,采场内分段数目较多,有利于无底柱分段崩落法矿石转段回收特性的发挥,能够较好地控制矿石损失;要么是所回采的矿石品位较高或废石易于分选,对于贫化具有较好的宽容度。 然而,当无底柱分段崩落法采场回采空间十分有限且矿石品位较低时,就会使矿石的回采及回收条件变得极为复杂,以往所取得的研究成果可能不再适用。

针对上述不足,本研究以龙首矿西二采区无底柱分段崩落法回采为例,设计出一种可以在有限回采空间内(分段数目≤5 个)实现矿产资源低贫损开采方案。 该方案以回采分段为单元,分别设置各分段的主要回采任务和目标,同时制定相应的矿石回采和回收措施,从而在有限的回采空间内构成一种组合式矿石回采方案,可以实现及时放顶形成覆盖层、减少废石混入以及充分回收矿石的目的。 同时以西二采区为工程背景,采用物理放矿模拟试验方法系统研究了该方案的矿岩移动规律及矿石回收指标,并根据试验结果在现场开展工业试验,取得了良好的应用成效,可为类似矿山提供参考。

1 有限回采空间内的低贫损回采方案原理

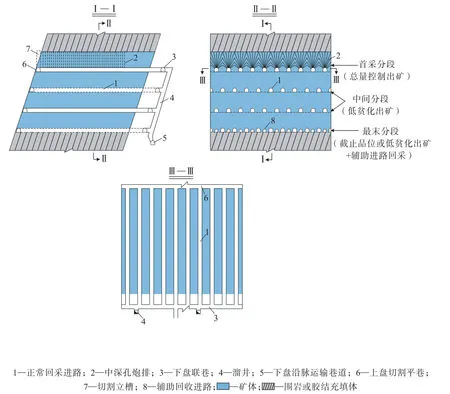

由于无底柱分段崩落法采场矿石具有转段回收的特点,因此一般来说采场内的分段数目越多,越有利于矿石的充分回收和贫化控制。 有研究表明[11],当无底柱分段崩落法采场只回采1 个分段时,其回采率仅为30%,回采2 个分段时回采率为50%,当回采3 个分段时回采率才基本达到70%。 因此,为了保障基本的回采率,无底柱分段崩落法采场布置的分段数目通常不宜少于3 个。 然而,当采用无底柱分段崩落法回采延深长度较小的矿体时,由于采场内所能布置的分段数目十分有限,通常仅可布置3 ~5 个回采分段,此时将面临覆盖层安全高效形成、矿石贫损指标控制等一系列技术难题,如果目标矿体的品位较低,则会进一步增大矿石的贫损控制难度。 为解决这些技术难题,本研究设计出一种可在有限回采空间内实现无底柱分段崩落法低贫损开采的技术方案,该方案以无贫化放矿理论为指导,以回采分段为单元分别设定各分段的主要回采任务和目标,再根据各分段所承担的任务和目标有针对性地制定矿石回采方案。

1.1 首采分段回采方案

对于首采分段,其主要任务和目的并非采矿,而是通过阶梯式退采均匀扩展采空区,促使顶板围岩及时冒落形成覆盖层,同时该分段的出矿量需要严格控制在步距崩矿量的30%~40%,其作用有:① 通过放出部分崩落矿石,为顶板围岩冒落提供空间;② 通过总量控制出矿确保采空区底板预留有足够的散体矿石作为安全缓冲垫层,在出矿过程中确保出矿口始终处于封堵状态,预防空区顶板冒落带来的冲击危害。

1.2 中间分段回采方案

中间分段是指除了首采分段和最末分段以外的其余分段,这样的分段在采场中一般有2 ~3 个。 在首采分段诱导顶板围岩顺利冒落形成覆盖层后,中间分段便可以视为在正常条件下进行矿石回采,其主要任务是充分、高质量地进行矿石回收。 因此,为了避免采用传统截止品位放矿方式带来较大的矿石贫化,在中间分段采用“见废即停”的低贫化放矿方式进行放矿,即判断废石正常到达出矿口后便停止出矿,使得在截止品位放矿方式下需要以贫化形式放出的矿石暂时留在采场内,在下一步距或下一分段以纯矿石的方式得到回收,从而减少无效贫化,提高矿石回收质量[12]。 此外,首采分段通过总量控制放矿后在采场中留下的矿石隔离层也可以有效阻隔覆盖层废石提前混入,这也为中间分段实施低贫化放矿创造了便利条件。

1.3 最末分段回采方案

最末分段是采场中的最后一个回采分段,也是采场内矿石最后的回收机会,因此最末分段的回采目标是要最大限度地实现采场内矿石回收。 当矿石品位较高时,最末分段宜采用截止品位方式进行出矿,以充分回收崩落矿石;当矿石品位较低时,需要严格控制矿石贫化,则在最末分段可继续采用低贫化方式进行出矿,以严格控制矿石贫化。 除此之外,还可采取在相邻进路之间增设辅助进路的方式,对最末分段无法转段回收的残留矿量(主要指桃形矿柱和脊部残留)进行回采,从而实现采场内矿石的充分回收,同样地,辅助进路的放矿控制方式根据矿石品位高低或贫化控制需求进行确定。 研究表明,最末分段残留矿石占分段矿量的25%~30%,通过在最末分段设置辅助回收进路,可使采场总的矿石回收率提高5 ~8 个百分点[13]。

根据上述分析,可在有限的回采空间内,形成以回采分段为单元的无底柱分段崩落法低贫损开采方案,原理如图1 所示。

图1 有限回采空间内无底柱分段崩落法低贫损回采方案Fig.1 Principle of low lean depletion stoping scheme of sublevel caving without pillar in limited stopi ng space

2 工程背景

金川龙首矿是我国镍矿石的主要生产基地之一,西二采区是该矿的主力采区。 该矿区地表100 m 以下见矿,矿体倾角70°~80°,厚度28 ~200 m,沿走向全长463 m,属于厚大急倾斜矿体。 该矿区矿岩较为破碎,矿体普氏系数为2. 4 ~7. 0,围岩普氏系数为0.8~6.5。 此外,西二采区矿石品位较低,仅为金川富矿品位的1/3 左右,属于金川矿区的贫矿资源。 但由于镍矿经济价值较高,为了控制矿石贫损,矿山采用了下向水平分层胶结充填法进行开采,设有1 554 m 和1 430 m 两个中段同时开采,年产矿石165 万t。

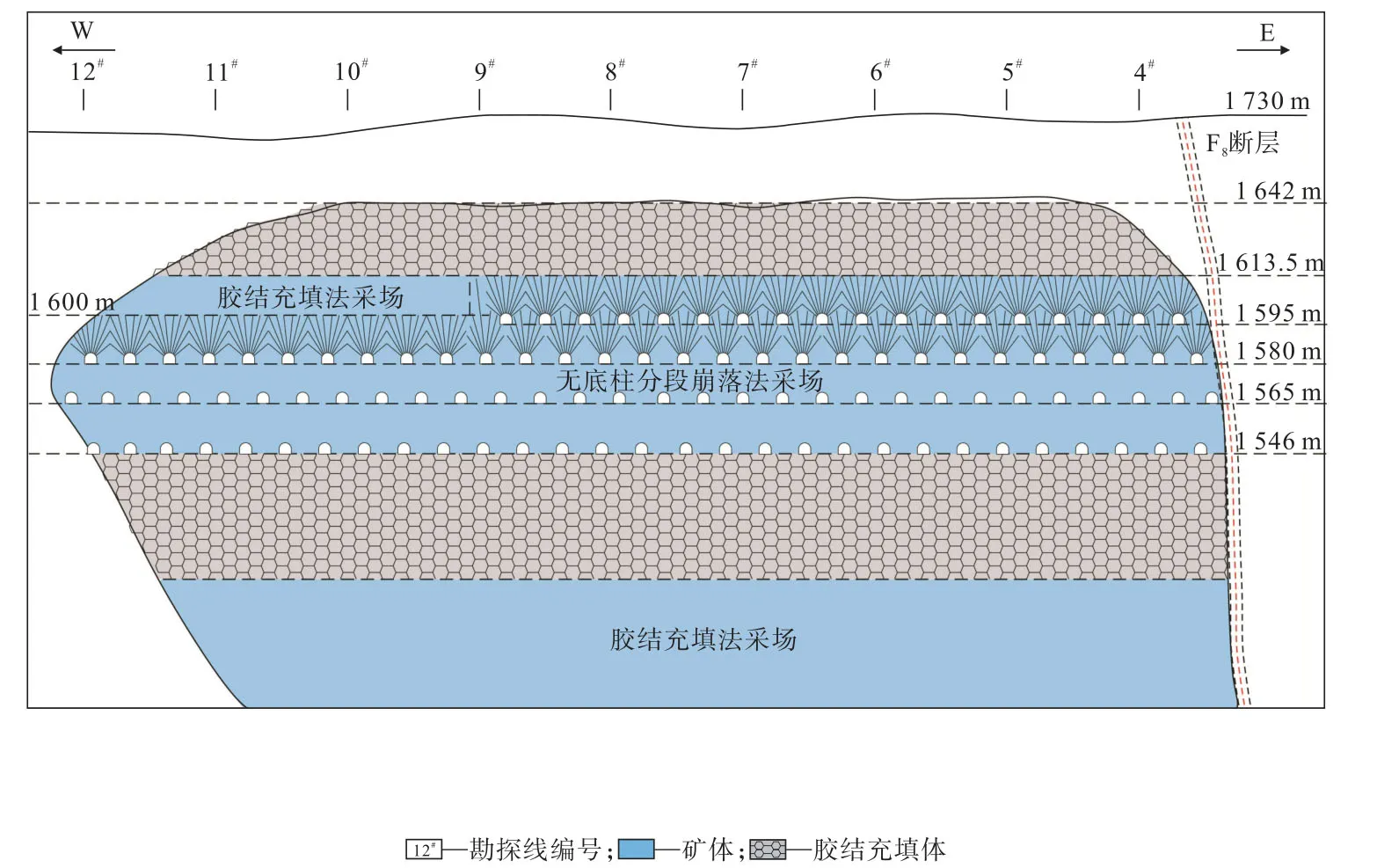

表1 试验物料块度组成Table 1 Block composition of experimental materials

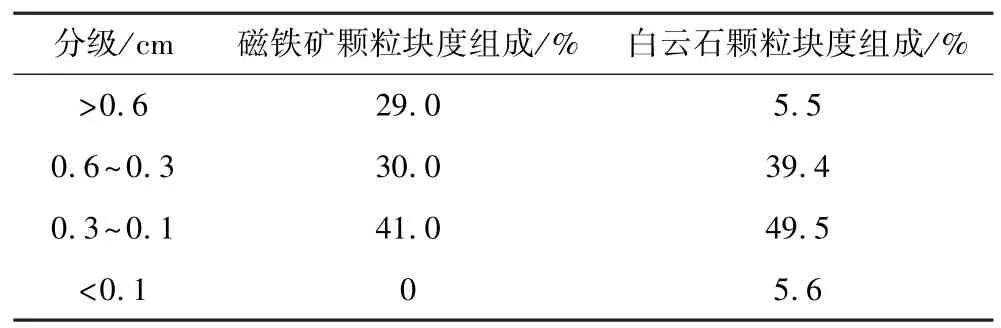

2016 年左右全球镍价大幅下降,采用生产成本较高的充填法回采低品位矿石使得西二采区的采矿生产濒临亏损。 为了扭转不利形势,矿山计划将上部中段转为采矿成本较低的无底柱分段崩落法,此时上部中段已形成了近30 m 厚的胶结充填体,下部中段形成了近50 m 厚的胶结充填体,拟用崩落法开采的矿体夹于上下两个充填体之间。

经过前期研究,最终确定出西二采区上部中段崩落法采场共可布置4 个回采分段,分别位于1 595、1 580、1 565、1 546 m 水平,进路间距为15 m,崩矿步距为2.2 m。 为了在2 种不同采矿方法转换过渡期维持上部中段的产量,矿山规划在1 595 m 分段以9#勘探线为界,其以东范围进行崩落法采准工作,以西范围则继续采用充填法进行回采,按计划当该范围利用充填法回采至1 600 m 水平时,9#勘探线以东的崩落法采场便可基本投入生产,届时再完全终止上部中段的充填采矿作业。 在回采1 580 m 分段时,上部中段将全部转为崩落法开采。 同时,为了进一步降低崩落法采矿成本,矿山计划在首采分段诱导冒落顶板胶结充填体形成覆盖层[14]。 西二采区充填法采场与崩落法采场分布如图2 所示。

图2 西二采区充填法采场与崩落法采场的分布Fig.2 Distribution of filling stope and caving stope in West No.2 Mining Area

可见,西二采区上部中段矿体高度只有67.5 m,无底柱分段崩落法采场内仅可布置4 个回采分段,回采空间十分有限,并不利于矿石贫损控制,但对于西二采区这样的低品位贵重矿产资源来说,无底柱分段崩落法贫化损失大的缺陷又必须克服。 在此工程背景下,有必要针对西二采区上部中段无底柱分段崩落法矿石回收条件,研发出科学、合理的矿石回采方案,实现西二采区贫矿资源低成本、高质量回收的总体目标。

3 西二采区无底柱分段崩落法低贫损开采方案

为了在西二采区崩落法采场仅有的4 个分段内实现贫矿资源的充分、高质量回收,根据各分段的回采任务及矿石回收条件,针对各分段分别制定矿石回收方案。

(1)1 595 m 分段回采方案。 1 595 m 分段作为崩落法采场的首采分段,其主要的回采任务是通过采矿安全顺利地诱导顶板胶结充填体冒落形成覆盖层。在此过程中,首采分段的矿石放出量需要严格控制在崩落量的30%~40%[15],预留在首采分段的矿石垫层不仅可以消除顶板冒落冲击灾害,还可以有效阻隔冒落的胶结充填体提前混入矿石,从而为下部分段的贫化控制创造有利条件。 因此,在1 595 m 首采分段采取总量控制出矿方式。 由于胶结充填体强度较低,仅为天然矿岩体强度的1/5 ~1/10,而1 595 m 分段9#勘探线以东的回采面积可达到20 000 m2以上,根据生产经验[16],如此之大的暴露面积足以诱导顶板胶结充填体冒落形成覆盖层。 因此,可以认为1 595 m 分段回采结束后,可顺利诱导顶板胶结充填体冒落形成覆盖层。

(2)1 580 m 分段回采方案。 对于1 580 m 分段,其9#勘探线以东属于第二分段回采,其上部已经形成覆盖层,因此该区域可以视作是在正常条件下进行矿石回采,其主要任务是实现矿石低贫化、高质量回收。 因此,该区域采用正常“见废即停”的低贫化放矿方式进行出矿。 1 580 m 分段9#勘探线以西则属于首采分段,其主要任务是诱导冒落形成覆盖层,因此该区域采取的是总量控制方式出矿,出矿量控制在崩落量的30%~40%。

(3)1 565 m 分段回采方案。 在回采1 565 m 分段时,其上部的覆盖层已经完全形成,整个分段进路上部均具有转段回收矿量,因此该分段是采场中矿石回收条件最好的分段,其主要回采任务是实现矿石低贫化、高质量回收。 为了控制贫化,该分段采取正常“见废即停”的低贫化放矿方式,减少无效贫化,实现矿石的高质量回收。

(4)1 546 m 分段回采方案。 1 546 m 分段是崩落法采场中的最后一个分段,显然,在最末分段采取截止品位放矿方式可以最大限度地回收矿石,但考虑到西二采区的贫矿资源对贫化极为敏感,因此在最末分段依然采用正常“见废即停”的低贫化放矿方式。同时,还可在最末分段相邻回采进路之间增设辅助回采进路回收残留矿石(主要是桃形矿柱和脊部残留)。 但由于西二采区矿岩破碎,加之最末分段布置在1 546 m 水平,该水平恰好是上部中段矿体和下部中段充填体的接触面,接触面上广泛存在充填沉缩空洞,这些因素的存在增大了辅助进路的实施难度,届时需要根据最末分段的实际采矿情况确定是否具备施工辅助进路的条件。

综上分析,本研究针对西二采区无底柱分段崩落法采场仅有的4 个回采分段,设计出一种以分段为回采单元的组合式低贫损回采方案,力求在该采区上部中段实现崩落法的低成本、高质量回收。

4 放矿试验

为了验证本研究组合式低贫损回采方案在贫损控制方面的有效性,前期已设计并制作了一件单分间立体放矿模型,对该方案和传统截止品位放矿方案进行对比研究,初步验证了该方案在贫损控制方面的优越性能[13]。 但由于单分间模型精度有限,对于现场实际采矿条件的还原度也有待提升,因此本研究在已有成果的基础上,设计并制作了一件多分间、多分段、多步距的立体放矿模型。 针对西二采区上部中段矿体的实际开采条件开展具有更高仿真度的放矿试验,以进一步掌握所提出的低贫损开采方案的矿岩移动规律及矿石回收指标,为现场采矿试验提供更为可靠的技术参考。

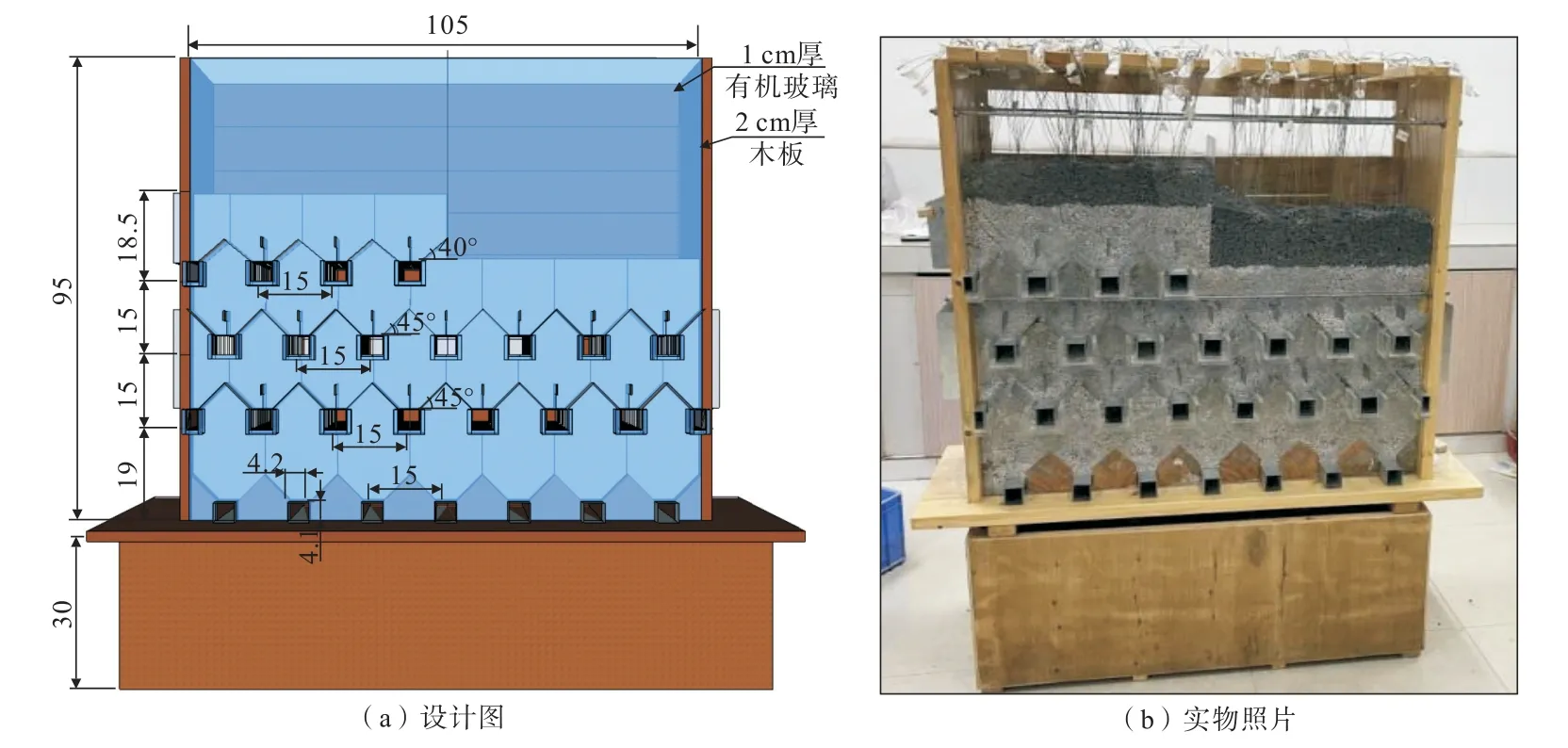

4.1 模型设计

本次物理放矿模拟试验结合西二采区上部中段实际开采条件,设计的立体放矿模型如图3 所示。 该模型比例为1 ∶100,为了便于试验观察,模型正面为1 cm 厚的透明有机玻璃,其余三面为2 cm 厚的实木板材,回采进路及步距插片均采用厚度为2 mm 的铁片制作。 模型共包含4 个放矿分段,从上至下分别对应实际中的1 595、1 580、1 565、1 546 m 分段,其中第1分段设计4 条回采进路;第2 分段设计7 条回采进路,在图3(b)中左侧3 条进路代表9#勘探线以东回采范围(属于第2 分段回采),右侧3 条进路代表9#勘探线以西回采范围(属于首采分段),中间1 条进路为东、西过渡带进路;第3 分段包含8 条进路;第4分段包含7 条回采进路。 模型进路高度为4.1 cm,宽度为4.2 cm,每条回采进路设置1 个切割槽步距和8 个正排步距,其放矿步距分别为4.8 cm 和2.4 cm,首采分段正排边孔角为40°,其余分段正排边孔角为45°。

图3 放矿试验模型设计图及实物照片(单位:cm)Fig.3 Design drawing and physical photos of ore-drawing experimental model

相较于普通的平面模型和单分间立体模型,本次试验所设计的模型为真正意义上的立体放矿试验模型,因而其试验结果具有更高的精度和可信度,对矿山现场生产的指导性也更强。 但由于模型中共包含了26 条放矿进路以及270 个步距插片,如此繁多的进路及步距插片也增大了试验难度和复杂性。

研究表明,在无底柱分段崩落法中矿石和废石的散体粒度对于放矿过程中的矿岩移动规律有显著影响,而矿岩之间的微小密度差异对矿岩移动规律的影响较小[17]。 因此,为了便于观察矿岩移动过程以及筛分放出的矿石和废石,本次试验采用白云岩颗粒代表矿石散体,密度为1.36 g/cm3,采用磁铁矿石颗粒代表废石散体,密度为2.34 g/cm3。 试验散体物料的块度组成见表1。

4.2 试验过程

由于本研究物理放矿模型系统比较复杂,为了避免放矿过程出现人为操作失误,试验前对模型中的分段、进路以及步距进行编号,确保整个放矿过程能够有序操作。 放矿试验严格按照从上至下逐分段的回采顺序进行,在同一分段内各进路保持平行退采。

在第1 分段出矿时,步距放出量严格控制在步距装矿量的30%~40%;第2 分段左侧3 条进路及中间过渡带1 条进路均采取低贫化放矿控制方式进行出矿,放矿时正常见到废石便停止出矿,对于右侧3 条进路则按照步距装矿量的30%~40%进行控制出矿;第3 分段整体按照“见废即停”的低贫化方式进行出矿,同时需要放出那些在提前渗透至出矿口的细小废石,以减少其在下部分段放矿时继续对矿石掺混;第4 分段同样采取正常“见废即停”的低贫化方式进行出矿,考虑到前期研究结果已表明在最末分段采用辅助进路回采残留矿石可使总的回采率提高5% ~8%[13],加之本次试验过程较为复杂,因此最末分段不再进行辅助进路回采残留矿石试验。

需要说明的是,对于首采分段在出矿过程中若发现出矿量未达到步距装矿量的40%时就有废石放出,则应立即停止出矿。 对于其余的低贫化放矿分段,为了判断废石正常到达出矿口,设定截止出矿时的瞬时贫化率为15%,对应的体积废石混入率为20%。 试验过程中对每个步距、每条进路和每个分段的放出总量、放出矿石量以及放出废石量进行详细记录,再计算各分段及总的矿石回收指标。 本次放矿试验过程如图4 所示。

图4 物理模拟放矿试验过程Fig.4 Physical simulation ore-drawing experimental process

4.3 试验结果

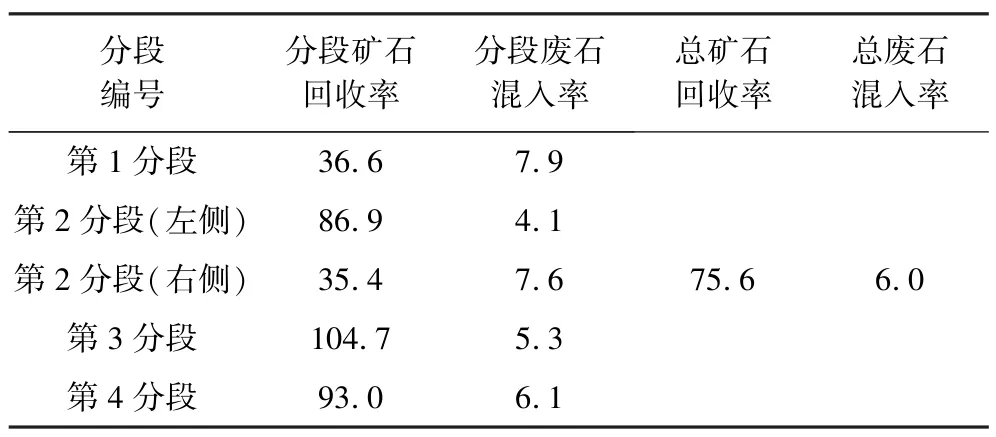

为了确保试验结果的可靠性,试验共进行了2次,2 次试验结果指标基本相同,见表2。 由于第2 分段左侧3 条进路(属于第2 分段回采)和右侧3 进路(属于首采分段回采)的回采条件不同,因此分别对矿石回收指标进行统计,表中所统计的废石混入率为体积混入率。

表2 物理模拟放矿试验结果Table 2 Results of physical model tests %

通过本次试验得出,第1 分段的矿石层高度为18.5 cm,放出矿石量为崩矿量的36.6%,符合“放出崩落量的30%~40%”这一预设目标,但在出矿尾期有少量废石被放出,经计算第1 分段的废石混入率约为7.9%。 第1 分段矿石回收率在36.6%便有废石放出的主要原因是:矿石层高度较低,加之首采分段没有可以回收的转段矿量,反而是在放矿过程中要产生脊部残留、正面残留以及靠壁残留等,因而首采分段的矿石回收量较低,不会超过40%。

第2 分段左侧3 条进路上部具有比较正常的覆盖层和矿石脊部残留,矿石层高度达到28 cm 左右,该区域按照低贫化放矿方式进行出矿后,矿石回收率达到86.9%,废石混入率仅为4.1%。 第2 分段右侧3 条进路属于首采分段,矿石层高度为20 cm,该区域矿石回收率为35.4%,废石混入率为7.6%。 此外,在试验中观察到中间过渡带进路出矿过程中的废石首先来自右侧高度较低的废石层,各步距在出矿量达到崩落量的30%~40%时便有大量废石放出,因此实际采矿中过渡带进路建议按照崩落量的30%~40%进行控制出矿。

第3 分段上部形成了完整的覆盖层以及脊部矿石残留,矿石层高度接近30 cm,因此该分段是模型中矿石回收条件最好的分段,在采用“见废即停”的低贫化放矿模式下,该分段矿石回收率达到104.7%,废石混入率仅为5.3%。 第4 分段作为采场中最后一个回采分段,其分段高度增加到19 cm,矿石层高度接近34 cm,为了控制贫化,继续按照低贫化放矿方式进行出矿,该分段矿石回收率为93.0%,废石混入率仅为6.1%。

在试验过程中观察到,各分段出矿时总是正面废石要先于顶部废石出现在出矿口,客观上造成了步距放矿后存在“靠壁残留”现象。 虽然首采分段也有一定量的“靠壁残留”存在,但因其高度较低,仅为3 ~5 cm,不能有效扩大后一步距纯矿石放出体体积,因此首采分段步距纯矿石放出量一直处于较低水平。 其余分段的“靠壁残留”矿石高度可以达到1 个分段以上,使得绝大部分步距崩落矿石连同前一步距的“靠壁残留”能够一并以没有贫化或贫化很低的状态放出,从而有效增加了步距纯矿石放出体体积。

最终,计算出本次放矿试验的总矿石回收率为75.6%,总废石混入率为6.0%。 仅从回收率上来看,本次试验所得指标虽然已处于较高水平,但并不特别理想,主要是由于最末分段本该采用截止品位放矿方式以最大限度地回收采场内矿石,但西二采区贫矿资源对矿石贫化极为敏感,无法接受截止品位出矿带来的较高贫化率,只能采用低贫化方式出矿,从而导致总体回收率降低了3 ~5 个百分点。 此外,考虑到采矿安全及成本等因素,暂时不考虑采用辅助进路对最末分段的桃形矿柱及脊部残留矿量进行回收,这又将导致总体回收率降低5 个左右的百分点。

但该方案的最大优势是在相对充分回收矿石的基础上,实现了西二采区贫矿资源的超低贫化回收,克服了采用传统截止品位放矿时步距出矿40%~50%便会开始发生贫化的不足,使得更多的矿石能够以纯矿石的形式得到回收,最大限度提高了崩落法开采的矿石回收质量,更符合西二采区贫矿资源高质量回收的总体需求。 因此,从经济、技术、安全以及贫矿资源开采的特殊需求等因素综合分析,该方案所获取的回收指标已属较优水平,可以在实践中进行推广。

5 现场工业试验

龙首矿西二采区上部中段崩落法采场于2019 年5 月正式投入生产,截至目前(2022 年9 月)已从1 595 m 分段回采至1 565 m 分段,采场产能达到8万t/月,年产量接近100 万t,已成为龙首矿的主力采区。 为了严格控制回采过程中的矿石贫化,西二采区崩落法在放矿过程中采用了本研究所提“首采分段总量控制放矿、其余分段低贫化放矿”的组合式放矿方案。 西二采区的胶结充填体和矿石在手感、颜色和密度方面具有较为明显的差异,二者易于区分,因而便于低贫化放矿方式的应用。

各分段的现场出矿情况如图5 所示。 图5(a)是1 595 m 分段8#进路第35 排炮孔出矿结束时的状态,此时共出矿44 铲,占炮排崩落量35%,爆堆上未见废石,出矿口处于封堵状态。 图5(b)是1 580 m 分段7#进路22 排炮孔出矿结束时的状态(位于9#勘探线以东,属于第2 分段回采),此时出矿102 铲,占炮排崩落量81%,爆堆上开始有冒落胶结充填体(爆堆上的浅白色块体)被放出,表示废石已到达出矿口。 图5(c)是1 580 m 分段20#进路26 排炮孔出矿结束时的状态(位于9#勘探线以西,属于首采分段回采),此时出矿54 铲,占炮排崩落量42%,出矿口未出空,爆堆上未见废石。 图5(d)是1 565 m 分段8#排炮孔出矿终止时的状态,此时出矿134 铲,占炮排崩落量106%,爆堆上开始有冒落胶结充填体放出,表示废石已到达出矿口。

图5 西二采区崩落法采场矿石回收情况Fig.5 Ore recovery of sublevel caving stope in West No.2 Mining Area

经统计,1 595 m 分段矿石回收率为28%,体积废石混入率为4. 5%,在该分段有胶结充填体被放出,表明随着采矿的进行,顶板胶结充填体按预期冒落形成覆盖层;1 580 m 分段9#勘探线以西范围(属于首采分段)矿石回收率为37.7%,体积废石混入率为5.2%;1 580 m 分段9#勘探线以东范围(属于第2分段回采)矿石回收率为80.8%,体积废石混入率为9.6%;1 580 m 分段9#勘探线东、西过渡带进路(即1 580 m 分段17#进路)矿石回收率为43.9%,体积废石混入率为4.0%;1 565 m 分段尚未完全回采结束,已回采区域的矿石回收率为103%,体积废石混入率为8.5%。

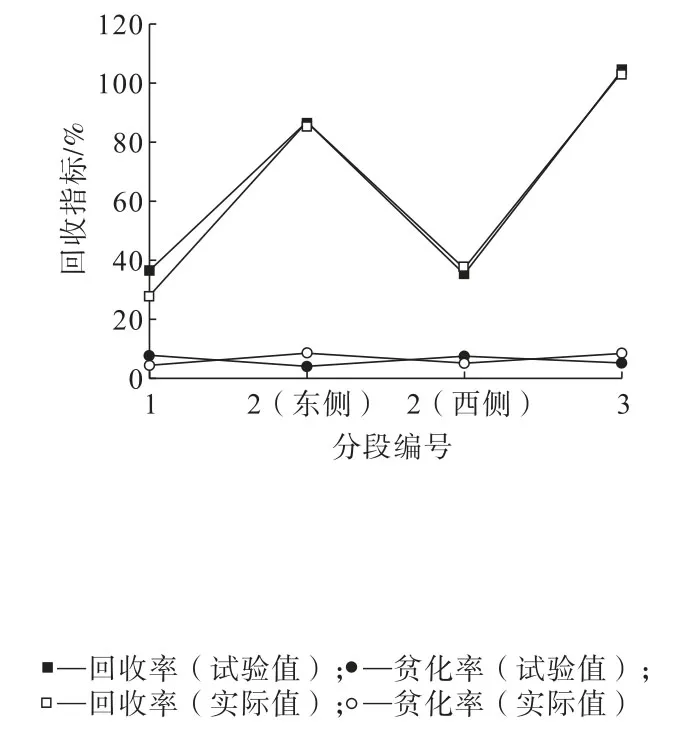

放矿模拟试验各分段矿石回收指标与实际采矿各分段矿石回收指标对比如图6 所示。 由图6 可知:现场生产中各分段的矿石回收指标与实验室获得的结果极为接近,二者回收指标的变化规律与趋势也基本相同,说明物理放矿试验对于现场生产起到了很好的预测和指导作用。 进一步分析认为,各分段实际回收指标略逊于试验指标的主要原因是,矿体具有一定的倾角,在上盘和下盘部位切岩混采时导致混入了较多的废石。 此外,西二采区矿岩松软破碎,炮孔破坏、眉线破坏、推排及悬顶等事故时有发生,不利于矿石的贫损控制。

图6 物理试验回收指标与现场采矿回收指标对比Fig.6 Comparison of recovery indexes of physical experiments and on-site mining

现场生产实践表明,西二采区崩落法采场通过在首采分段按照总量控制方式出矿,安全顺利地诱导顶板冒落形成覆盖层,其余分段通过低贫化方式控制出矿,在获得较为理想矿石回收率的基础上,将废石混入率控制在了10%以内,使得崩落矿石最大限度地以纯矿石方式得到回收,有效提升了矿石回收质量。此外经统计,西二采区崩落法的采矿成本为95.78元/t,较原胶结充填法的采矿成本133.76 元/t 降低了37.98 元/t,降低幅度达28%左右。 总体而言,本研究提出的放矿控制方案在现场应用后实现了西二采区贫矿资源低成本、高质量回收的总体目标,表明该方案可有效满足西二采区贫矿资源的安全高效开发需求。

6 结 论

(1)针对在有限回采空间内采用无底柱分段崩落法回采低品位矿石时贫损控制难度大的问题,以龙首矿西二采区为例,提出了一种可以在有限回采空间内(分段数目≤5 个)实现矿产资源低贫损开采方案。该方案以回采分段为单元,分别设置各分段的主要回采任务和目标,即在首采分段总量控制出矿,在中间分段低贫化方式控制出矿,在最末分段低贫化出矿同时采用辅助进路回收残留矿石,从而在有限的回采空间内实现及时放顶形成覆盖层、减少废石混入以及充分回收矿石的目的。

(2)理论分析、物理模拟放矿试验表明,即便在暂时不考虑利用辅助进路回收最末分段残留矿石的情况下,所提采矿方案也可使西二采区崩落法采场的回收率达到75.6%,而贫化率仅为6.0%。 表明该方案在最大限度回收矿石的基础上,有效克服了传统截止品位出矿方式贫化大的不足。 现场工业试验结果表明,该方案在现场应用后顺利形成覆盖层,同时各分段在按预期获得较为理想矿石回收率的基础上,使得废石混入率控制在4.0%~9.6%,实现了西二采区贫矿资源低成本、高质量回收的总体目标。

(3)在下一步生产应用中,需继续做好上下盘矿岩混采区段的矿石贫损控制工作,进一步解决由于矿岩破碎带来的炮孔破坏、眉线破坏、推排及悬顶等生产问题,同时深入研究最末分段残留矿石(桃形矿柱及脊部残留矿量)的安全高效回收方案,以获取更优的矿石回收指标。