浮碱和结晶的成长分散

李国祥

“浮碱”一词来源于上世纪60年代的新型联碱研发过程出现的一种现象。该过程用筛板塔吸收二氧化碳,用列管换热器冷却母液,用生长型结晶器制造大颗粒重碱。而生长型结晶器在制造一定粒径产品时通常要分级操作,分级操作结晶器的晶床必然会产生周期性变化。在这种周期性变化中出现了悬浮床结晶粒度越变越细小过程,以至于重碱结晶在长时间内不沉降,即产生浮碱。

当时人们普遍认为产生浮碱的因素有:

1)系统内设备结疤和细晶堆积。

2)结晶温度降低后结晶成长速度降低。

3)晶床高度变化引起残余过饱和度积累。

4)循环泵的破碎造成二次晶核泛滥。

经典的结晶成长的理论认为不同粒度的结晶在相同条件下应该以同样速度成长,即MCcabe的ΔL理论。然后人们在用粒数平衡(population balance)原理研究悬浮床结晶的粒数密度时发现了晶核成长时的成长速度的分散(growth rate dispersion)现象,即晶核的成长速度各不相同,有的晶核根本就不成长。

也许用这个理论来考虑浮碱的成因会给我们带来新的思路,开辟新的技术。

1 出现浮碱的几个研究

众所周知制碱过程的碳化塔集二氧化碳吸收、结晶和母液冷却于一体的塔式反应器,上世纪60年代开始的用高效的化工单元设备来改造碳化塔的研究轰轰烈烈的展开。本人参加过新型联碱研发过程的模试和工业化试验,另外还参加了喷射碳化的模拟试验因此对浮碱现象有一定了解。

1)模试在原大连制碱工业研究所的实验室进行,用玻璃的二氧化碳筛板吸收塔并流吸收二氧化碳钢瓶气,玻璃的OSLO型生长结晶器结晶重碱,用自制的胶管泵循环母液(类似于现在血液透析的泵)。由于系统规模较小因此母液不需要冷却而要加热保温,(试验过程也用过其他类型泵例如柱塞泵和隔膜泵)试验能稳定2~3天但是结果都出现浮碱。有晶种开车和无晶种开车后期情况基本相似,即由于晶种平衡破坏结晶器的晶床高度不能稳定最后导致浮碱产生。

试验过程在不同部位结疤脱落也造成了晶种平衡控制的失败,加速了浮碱的生成。具体的试验报告现在已经查不到了。

2)中间试验在原杭州支农化工厂进行,技术负责人钱志奎对整个试验有完整技术报告可查[1]。中试的二氧化碳是80%浓度的合成氨水洗释放气,碳化过程母液循环泵为φ290半开式叶轮离心泵,由转速为470-1410的变速电机驱动。吸收塔为筛板塔,母液冷却器为列管式,重碱结晶器为OSLO型。

报告认为产生浮碱的主要原因是由于结晶器晶床波动造成的残余过饱和度积累超过极限引起的。其他因素如氨Ⅱ浊度,结晶温度等等。

3)工业试验在昆明合成氨厂进行,用变换气制碱,试验中首次用电磁流量计控制碳化过程循环流量,但是由于原点漂移试验没有进行很长时间就停止了。

4)外循环重碱结晶模拟试验的晶种平衡试验。该试验用CO2含量85%~0%炉气作为喷射器的动力带动母液循环吸收二氧化碳,喷射器尾气进入一个晶种塔用氨Ⅱ吸收来连续为OSLO结晶器供给晶种解决结晶器的晶种平衡问题[2]。

5)其他研究:不冷塔和外冷塔的早期开发研究也出现了浮碱现象。

2 结晶过程基础

为了分析浮碱产生的原因有必要简单回顾一下工业结晶过程的基本理论。结晶过程可以概括为溶质在一定条件下从液相中以固体的形式分离的过程。因此我们先从溶液开始,通常认为不饱和的真溶液中溶质分子是均匀的分散在溶剂中的。

1982年美国依俄瓦大学的Larson.M.A教授在天津大学的讲课中提到用拉曼光谱仪(Raman Spectra)测定不饱和KNO3溶液时也发现了溶质有分子簇存在。这种分子簇的结构和结晶的结构完全一样。文献[3]也证实了过饱和溶液中有溶质分子簇的存在。

这个启示对后面的分析很重要。当一种饱和溶液以各种不同方式产生过饱和度以后就出现了晶核。对于晶核的形成现在分为两大类:

2.1 原发性成核(primary nucleation)

也称作一次成核。其含义是在没有溶质结晶固体情况下从过饱和溶液中析出的晶核。析出晶核颗粒的大小和过饱和度关系可以简单的理解为呈反相关关系,即对于同一种物质,如果在高过饱和度时析出一次晶核要比在低过饱和度时析出的晶核粒径要小。

2.2 继发性成核(secondary nucleation)

也称作二次成核。其含义是饱和溶液中由于亲体结晶的存在而导致的成核。它的形成可以在饱和溶液或低过饱和度溶液中(未超过介稳区)由于亲体结晶的在运动过程中的破裂的碎片,或结晶表面吸附层脱落形成的晶核。

无论哪种方式形成的初始晶核或晶胚只有达到了与溶液过饱和度相对应的粒度时才能进一步长大成晶粒,否则就会溶解消失,这种现象又称为残存者理论。

关于电解质水溶液结晶成长的模型可以概括为七步[4]:

1)饱和溶液的液相主体中水化的离子或分子,分子团向结晶固体表面的液体边界层扩散。

2)从液相主体扩散到液体边界层的水化离子穿过液体边界层。

3)水化的或水的离子或分子,分子团在结晶固体表面扩散。

4)在结晶固体表面的水化的离子或分子,分子团部分或全部脱水。

5)脱水的离子或分子,分子团沉积到结晶晶格中去。

6)脱吸的溶剂在吸附边界层的反向扩散。

7)穿过边界层的水向液相主体的扩散。

这个理论的基础是结晶固体表面和溶液的液相主体存在溶质的浓度差,因此才能形成溶质和水的互相扩散过程。

在这里我们可以用长度来表示结晶成核和成长过程的变化:

我们常用埃米(Åm)表示分子或离子半径,纳米(nm)或微米(μm)来表示晶核或晶粒粒径。

在研究结晶成长速度时通常使用的晶粒粒径不小于200 μm。以前用来测定细粒的最好仪器是库尔德计数器根据M.A.LASON的讲课在研究二次成核时发现<2 μm的晶核测不出来,晶核在2~40 μm范围生长也很慢。因此到目前为止人们对于晶胚形成到成长至20~30 μm以上晶核过程不很清楚。从实验观察到KNO3结晶成长过程的台阶高度可以达到100个分子的高度。

这些数据给我们对结晶成核和成长的粒度上有一个定量的概念。

3 OSLO结晶器分级操作时产品粒径的周期性变化

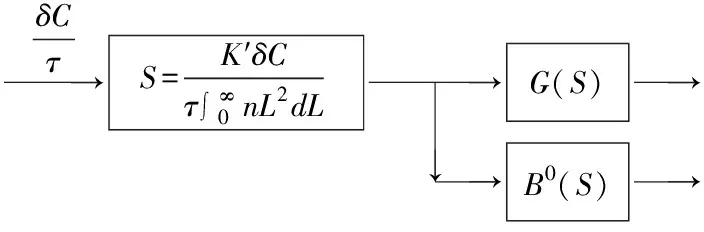

对于熟悉OSLO结晶器操作的研究人员都知道结晶器产品粒径的周期性变化。其原因是在单位时间内,向单位容积结晶器提供的有效晶核数量和结晶器在单位时间内取出产品带出的结晶数量的变化引起,可以用一个反馈图来描述:

这里不详细介绍各项符号意义,只对各个影响关系进行解释。从图1左上面第一项开始依次:

图1 结晶器内晶种平衡反馈图

第一项表示了结晶器的产率,即单位时间产品生产能力。

第二项表示与结晶器实际过饱和度有关的生长因素。

第三项表示结晶的生长速度与实际过饱和度有关。

第四项表示结晶的成核速度与实际过饱和度有关。

第五项表示结晶器内结晶某个粒度范围内的粒数密度与结晶生长速度和成核速度有关。

第六项表示结晶器内结晶生长的总有效结晶面积。

在生产能力一定时结晶器内溶液的过饱和度受供结晶生长的有效结晶面积支配,而这个面积则由结晶器内不同粒径结晶的粒数密度控制,结晶器内不同粒径的结晶的粒数密度由结晶器內结晶的生长速度和成核速度共同决定。

当结晶器内晶核供给速率小于产品输出速率时结晶器内的结晶有效生长面积下降造成实际过饱和度上升,这时结晶器内晶层不断压缩下降随时间延长过程逐步加速,直至过饱和度积累到极限时产生大量的一次晶核。这时如果晶核能够长大到成为结晶生长的有效晶核则结晶器的实际过饱和度开始下降一次晶核生成速度也随之下降。

接着由于一次晶核粒径很小在晶床内无法停留而成为循环细晶,这时循环细晶是二次晶核的主要来源,如果不控制循环细晶含量则产品粒度达不到分级产品要求。因此控制循环细晶的数量是分级结晶器操作的关键因素。

这里要指出的是二次晶核产生以后必须能成长为结晶生长的有效面积,否则结晶器始终操作在超介稳区状态,即不断产生大量一次晶核。

对于氯化铵冷析结晶控制的循环细晶在3%左右的视体积,可以得到分级产品。

而盐析则要控制在0.1%~0.3%,重碱结晶器也在0.3%左右。

这里也可以看出一个问题,就是当结晶物料的过饱和度产生如果有一个以上因素时分级操作是比较困难的,因为控制这么少的循环细晶量仅凭人们的经验很难稳定。

氯化铵冷析结晶器不控制循环细晶时结晶器循环固液比在20%~25%左右,平均重量粒径在350 μm左右。如图1可以在一定产品粒径下稳定生产。

而重碱结晶器没有这个稳定过程,当晶种平衡破坏后结晶变得越来越小,晶床消失产生的晶核似乎不成长,变成难以沉降的“浮碱”。也就是说重碱结晶在结晶器中生长不符合图1的反馈机制。

4 结晶成长速度的分散[4]

关于结晶器中不同粒径的结晶的生长速度差别以前归结为不同颗粒的流体力学条件和晶床不同高度实际过饱和度分布造成的,但是都遵守ΔL规则或者说符合溶质的扩散理论。但是White和Wright(1971)[6]首先在蔗糖的分批操作结晶中发现了具有相同粒径的各个晶体,每个晶体显然都经历相同的生长环境(温度,过饱和度,流体动力学等),仍然存在不同的生长速度。

Garside,Rusli和Larson,1979[7]; Berglund,Kaufman和Larson,(1983)[8]证明了二次晶核的生长也有这种现象。

Ulrich(1989)[9]和Tavare(1991)[10]对结晶成长分散这个主题进行过评论。

晶体生长速度分散主要原因是不同晶体表面不同的干扰结晶生长的干扰源引起的。这些干扰包括:随机表面吸附或物理掺入某种杂质,导致不同结晶面的生长发生了改变。和结晶器中的流体剪切或结晶与其他结晶、搅拌器、结晶器内部的其他结构部件的碰撞造成了不同程度的晶格应变和单个晶体的变形及其位错结构变化造成结晶的成长速度分散(Ristic,Sherwood和Shripathi,1991[11]; Jones等,2000)。

简化一下可以认为造成成长分散原因是由于不同晶体虽然处于相同环境下生长但是由于各个晶体表面掺杂了不同杂质或受外部力量作用不同引起结晶表面物理性质的改变引起。

5 液固分散体系

我们可以从另外一个方面来观察,结晶过程体系也是一个液固分散体系。因此它的一些原理同样适用于结晶体系。在物理化学中有一章胶体化学。对于液固分散体系的划分按固体粒子分散度即按颗粒半径划分为:真溶液:<1 nm;胶体溶液:1~100 nm;悬浮液:0.1-10 μm;粗粒多相系统:>10 μm。

对照前面二节中关于分子团、晶核、晶粒的尺寸可以看出晶体的析出过程介于胶体溶液和悬浮液之间。胶体溶液的一个显著特性是固体表面的液体双电层这是由于固体的大比表面积引起的。

作者在研究高浓度氢氧化镁分散体系时发现要保持氢氧化镁含量>30%(wt%)在静止状态下不凝聚,氢氧化镁粒度要<5 μm,需要在水溶液中加入分散剂,稳定剂,增稠剂等在胶体磨中研磨不少于8 h。这个实例说明要保持细小的固体颗粒能够稳定分散在液体中需要使固体颗粒带上电荷,并且能稳定保持电性。对照“浮碱”性质跟胶体溶液颗粒性质相似,在循环泵的作用下大量产生并且长时间不沉降,结晶颗粒不长大。

6 结晶的团聚是结晶的另外一种成长方式

上面提到的结晶成长分散是经典的解释方法,它仍然建立在溶质的浓度差推动力基础上。

但是我们从实际观察可以看到结晶的团聚是结晶的另外一种成长方式。对于大颗粒结晶的团聚发生在结晶颗粒流动状态较差,有一定过饱和度时,类似于结晶的结块效应。

这种情况在氯化铵盐析结晶器造粒时可以明显见到。细小颗粒的团聚可以是絮凝或颗粒电性的中和(吸附)。我们在沉淀氢氧化镁结晶时很容易观察到的现象。絮凝可以在或不在絮凝剂作用下颗粒在相对静止的液体中互相碰撞结合在一起变成较大颗粒,类似于滚元宵方式。不同电性颗粒的吸附电性中和这是细小颗粒团聚的另外一种成长方法。这种方法颗粒可以在流体一定流动状态,而不一定是静止的状态下团聚。颗粒这两张成长方式与溶质的浓度差无关,是一种纯物理的机械式成长方式。

作者认为重碱结晶晶胚的成长主要是这种方式起作用,一旦破坏了团聚的条件则晶胚无法长大到一定粒度而成为晶核。这里需要指出的是当晶胚形成后如果不能通过这种方式长大,它无法从溶液中通过扩散获得长大的溶质。因为晶胚表面溶质浓度和液相主体浓度是一致的。

7 “浮碱”形成机理

至此我们来分析实际生产过程出现浮碱的原因。众所周知重碱的过饱和度是由于:

1)液相中的胺基甲酸氨的水解产生。

2)而胺基甲酸氨的的水解随温度升高而加快。

3)胺基甲酸氨的水解主要发生在气液界面上。

因此重碱的过饱和度由中间过程控制,类似于氯化铵盐析结晶过程溶液中氯化钠的浓度控制了氯化铵的过饱和度。当母液Ⅱ中钠离子浓度离饱和浓度小于一滴度时,盐析结晶器内氯化铵由于盐的溶解不均匀产生局部过饱和度情形大大减少,容易制得粒状结晶。

新型碳化及环流塔碳化器二氧化碳吸收在40~45 ℃,以鼓泡方式。这种方法容易造成局部过饱和度增大,产生细小晶胚,溶液在不停流动造成晶胚无法团聚长大。另外在用变换气或脱硫不良的浓气制碱时带入的各种硫化物更阻碍晶胚聚合所以很难控制浮碱的产生。

当碳化温度上升到55~65 ℃时,由于胺基甲酸氨的水解速度加快,重碱过饱和度下降产生的晶胚粒度加大,容易团聚而长大成晶核。这在外循环重碱结晶模拟试验的晶种平衡试验中得到证实:当晶种塔底部温度在53~55 ℃时,晶种塔CNH4增量在3~8 tt。出塔晶种平均粒径在90~114 μm,小于60 μm部分仅占11%~17%。晶种有明显的团聚形状。

循环泵不是产生浮碱的必然因素,从中试结果可以看出如果循环细晶控制在0.3%左右,晶床稳定可以运行较长时间不出浮碱。但是一旦晶床破坏,残余过饱和度超过极限则产生大量一次晶核在这样流体力学条件下晶胚无法团聚长大,最后形成了浮碱。室内试验使用胶管泵也产生浮碱说明低温下产生的晶胚必须在相对静止的流体条件下才能长大成为晶种。

日本的NA法使用了循环泵但没有产生浮碱也说明这个情况。

不冷塔的设计是一个很好的解决浮碱例子,首先它的操作温度也属于低温碳化范畴,因此它的二氧化碳吸收采用了喷射方法,这符合加速胺基甲酸氨水解原理避免了低温时胺基甲酸氨积累造成重碱局部过饱和度增大,同时他采用了快升慢降型塔板结构,使晶胚有团聚的流体力学条件。不冷碳化工艺母液当量大整个塔内的重碱固液比要比常规碳化塔低一半左右这也是避免生成过量二次晶核的有利条件。

实验证明对重碱生长有显著影响的添加剂是高分子量聚丙烯酸钠。它是一种絮凝剂它可以促进晶胚聚合,因此对防止浮碱产生也有作用。

随着合成氨技术进步制碱用合成氨浓二氧化碳质量有很大提升,特别是对重碱结晶质量有负面影响的各种硫化物降低,为采用各种先进碳化设备制碱提供了有利条件。

8 结 论

1)浮碱的产生是由于重碱结晶晶胚的成长分散引起。

2)晶胚的成长动力是颗粒之间吸附和聚沉,不是溶质扩散造成的。

3)晶胚只有长大到可以利用溶质的扩散浓差时才能继续长大,否则就形成浮碱。

4)相对静止的流体力学条件和适当的絮凝剂可以促进晶胚长大。