磁吸力的计算、仿真与测试

王正兴 曾汉春 谢守华 王世伟

1.国光电器股份有限公司 广州 510800

2.广东省电声电子技术研发与应用企业重点实验室 广州 510800

1 研究背景

磁吸力是衡量具备磁吸功能组件设备工作性能的重要指标,合理的设计计算及验证是保证磁吸功能组件工作可靠性的关键因素。

实际应用中,对磁吸力进行研究时,除考虑磁吸功能组件的工作可靠性外,还要考虑结构可行性、经济实用性等,即在设计时需使磁铁的质量最小,材料最省,在满足所给工作条件及设计条件下,使磁吸力最大,从而获得磁吸结构最优搭配。

磁吸力一般应用于高速开关阀、电磁阀等位置,采用气隙反馈实现闭环控制的目的[1-2]。对于消费类产品而言,一般利用磁吸力来实现相关功能,如磁吸式耳机充电盒、手机磁吸式充电、汽车磁吸充电口、吸顶音箱防护罩与本体设计[3-4]等。

笔者主要利用COMSOL Multiphysic仿真软件建立可靠的三维仿真模型,对影响磁吸力大小的仿真及实际设计因素进行研究[5-7]。通过仿真方法有效评估磁吸组件的可靠性,并通过参数化计算进行优化,以达到降本增效的目的。结合实测验证,可以为磁吸组件的设计提供参考。

2 磁吸力计算

磁路中磁吸力的大小与磁力线穿过磁极的总面积及气隙中磁感应强度的二次方成正比。根据磁通量守恒定律,在假定磁通密度均匀分布的情况下,磁吸力计算式为[8-10]:

(1)

式中:F为磁吸力,N;B为气隙磁感应强度,T;S为磁极表面积,m2;μ0为空气磁导率,4π×10-7H/m。

将气隙磁感强度的国际单位T转换为非国际单位Gs,磁极表面积的单位采用cm2,空气磁导率取1.25×10-8H/cm,则工程上常用的磁吸力计算式为:

F=(B/5 000)2S×9.8

(2)

(3)

φ=BS

(4)

式中:φ为磁极端面,即气隙截面上的磁通,Wb。

气隙较大时,需增加修正因数,修正磁通不均匀分布所引起的误差[11]。由此,磁吸力计算式为:

(5)

(6)

式中:a为修正因数,一般为3~5;L为气隙值,cm。

3 仿真分析

3.1 模型定义及物理场选择

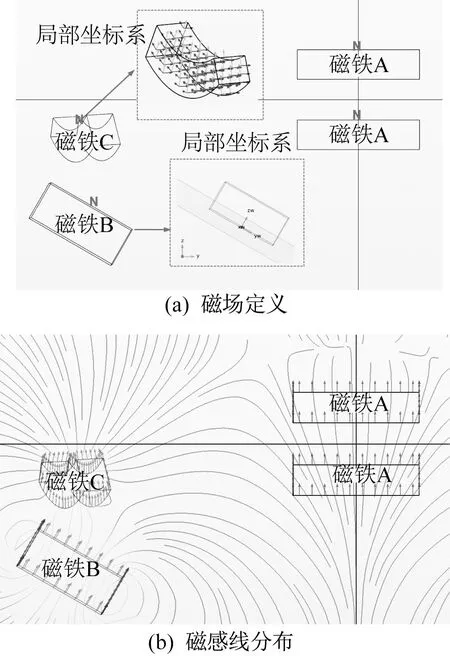

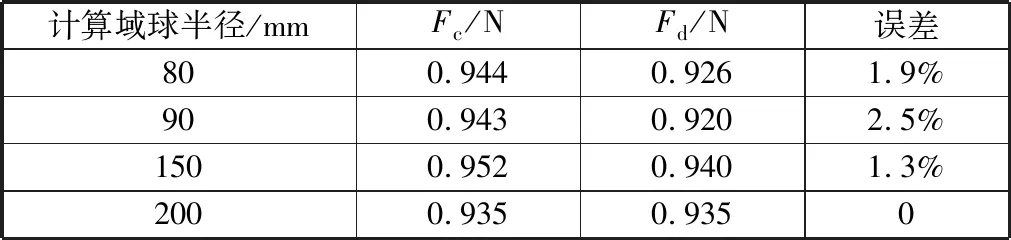

为使所建立的模型具有更为广泛的应用,考虑实际产品应用时磁吸组件中各功能性磁铁摆放角度及充磁方向各不相同,且复杂磁吸组件结构的多方案对比及优化需要较长时间等问题,首先对模型的处理、定义及物理场的选择问题进行研究。利用COMSOL软件建立磁吸组件仿真模型,如图1所示。以中心磁铁,即竖直放置的磁铁A为基准,建立模型时需要为带角度摆放的磁铁B定义局部坐标系。在几何空间中,在磁铁底部建立工作平面,在定义中插入几何中的坐标系,并选择该工作平面,定义(vx,vy,vz)为全局坐标系下坐标,(v′x,v′y,v′z)为局部坐标系下坐标,ixy为旋转矩阵的行列分量,x、y按行和列可分别取值为1、2、3,完成从全局坐标系到局部坐标系的转换,为:

图1 磁吸组件仿真模型

(7)

磁铁B的局部坐标系为s1,令Mx、My、Mz为全局坐标系下X、Y、Z三个方向的受力,则局部坐标系下三个方向受到的磁吸力Fx、Fy、Fz计算式为:

Fx=Mxi11+Myi21+Mzi31

(8)

Fy=Mxi12+Myi22+Mzi32

(9)

Fz=Mxi13+Myi23+Mzi33

(10)

为契合磁铁放置位置的磁场分布实际情况,径向充磁的磁铁采用曲线坐标进行定义。添加曲线坐标物理场,并勾选创建基矢坐标系,在磁场或磁场无电流物理场中选择对应定义的局部坐标系或曲线坐标系。

仿真完成之后,可以通过磁力线分布验证设置的正确性。

对于无电流静磁场,所仿真的工况无自由电流,仅存在磁化矢量场的情况,推荐使用磁场无电流物理场接口进行计算。此时磁场强度场为无旋度场,内置求解方程由复杂的麦克斯韦方程转换为相对简化的高斯定理。不同磁铁牌号下磁场物理场及磁场无电流物理场磁吸力仿真结果对比见表1。

表1 不同磁铁牌号下磁吸力仿真结果对比

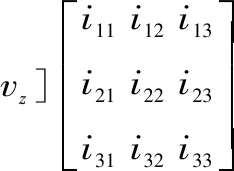

由表1可知,使用磁场物理场与使用磁场无电流物理场所得的磁吸力相差极小,两种物理场均可用于静磁场的计算,但由于磁场物理场求解时使用磁场作为应变量的麦克斯韦方程组,磁场无电流物理场求解时将标量磁位作为应变量,使用磁场高斯定理,磁场无电流物理场求解方程相对更为简单。在相同网格划分前提下,使用磁场物理场求解自由度为1 576 184,使用磁场无电流物理场求解自由度为356 173,计算时间由前者的1.5 h缩短至后者的4 min,同时未出现未收敛情况,因此使用磁场无电流物理场更适合静磁场的仿真计算。另外需要注意的是,运用COMSOL软件仿真时,以选用磁场无电流物理场方法为例,需分两个步骤进行仿真计算,步骤一为计算曲线坐标,步骤二为仿真计算磁场无电流物理场。COMSOL软件计算步骤界面如图2所示。

图2 COMSOL软件计算步骤界面

3.2 计算域影响

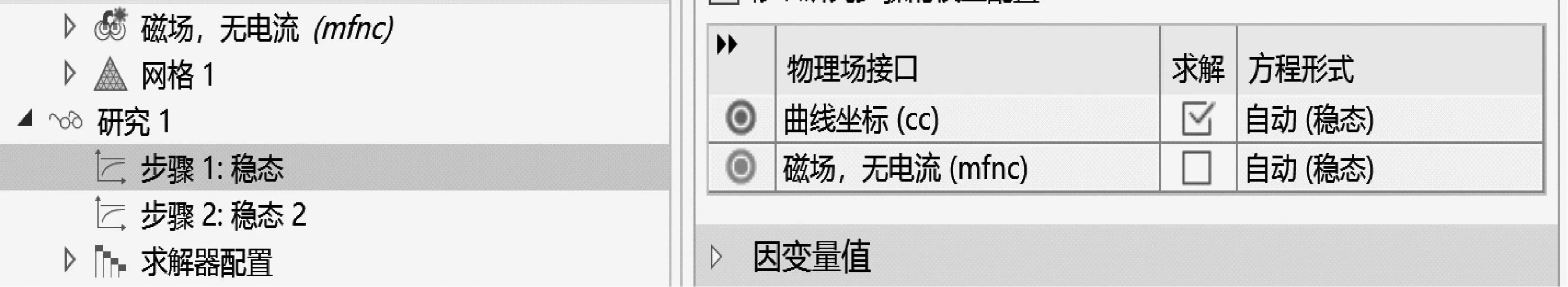

对计算域球半径为80 mm、90 mm、150 mm、200 mm时进行多种方案对比,同时考量是否设置无限元域对结果的影响。其中,无限元域层厚度均设置为计算域球半径的1/10,定义不设置无限元域时计算所得的磁吸力为Fc,设置无限元域时计算所得的磁吸力为Fd,仿真结果对比见表2。

表2 不同计算域仿真结果对比

由表2可知,是否设置无限元域对仿真结果影响较小,当计算域球半径足够大时,误差为0。

3.3 网格划分影响

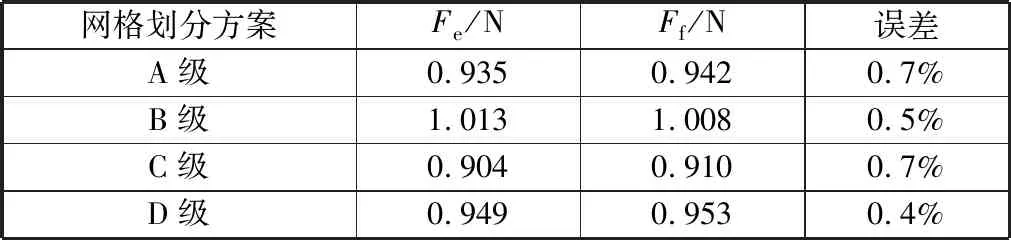

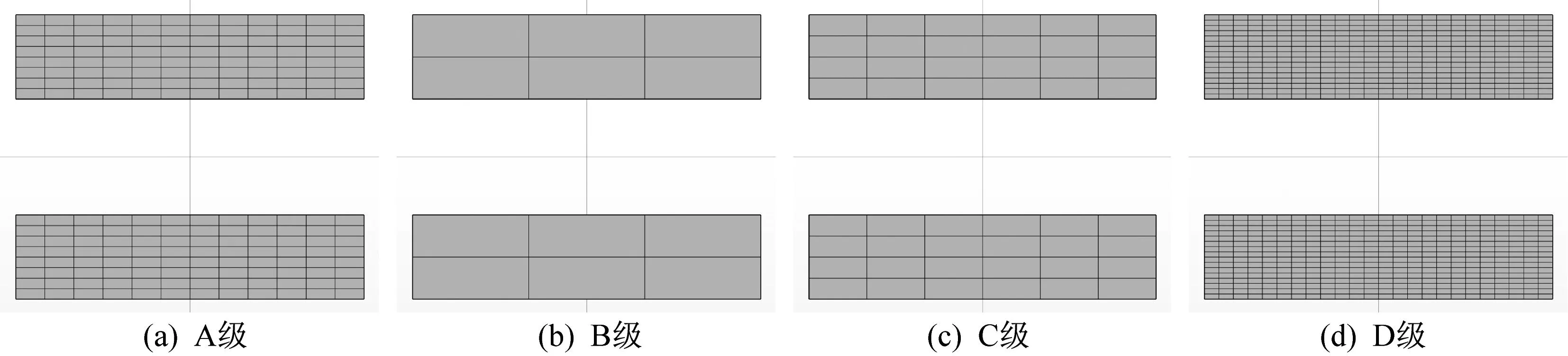

对图1中上下两块磁铁A不同的网格划分方案进行对比,定义原始划分等级为A级,增加不同网格划分方案B级、C级、D级进行对比。各级网格划分如图3所示。上下两块磁铁A的磁吸力分别定义为上磁吸力Fe、下磁吸力Ff,不同网格划分仿真结果对比见表3。

表3 不同网格划分仿真结果对比

图3 各级网格划分对比

由表3可知,当网格划分较粗时,如B级、C级网格划分,Fe分别为1.013 N、0.904 N,相比A级网格划分时的0.935 N,数值变化比例分别为8.3%、3.3%。网格加密后,相对于A级网格划分,D级网格划分Fe由0.935 N变化至0.949 N,数值变化比例为1.5%,Ff由0.942 N变化至0.953 N,数值变化比例为1.2%。A级网格划分与D级网格划分之间的磁吸力结果误差为1.5%和1.2%,误差完全满足工程要求,因此A级网格划分已完全适用。

3.4 材料性能参数影响

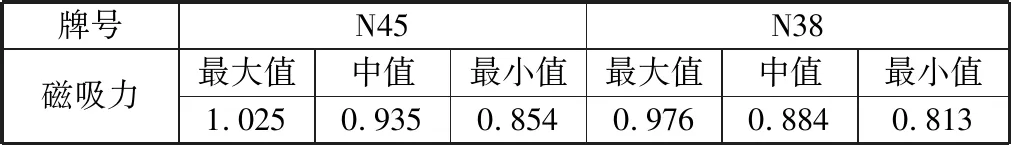

仿真时,所用材料性能参数一般参考经验值或以往测试值,与实际应用的性能参数会存在一定的误差,即使是同一牌号、同一供应商,数值也往往会存在一定的波动。笔者以N45、N38牌号磁铁的剩磁及回复磁导率两个参数不同组合进行对比,其中剩磁取最大值与回复磁导率取最小值为磁吸力最大值组合,剩磁取中值与回复磁导率取中值为磁吸力中值组合,剩磁取最小值与回复磁导率取最大值为磁吸力最小值组合,以中值仿真结果为基准,计算最大值、最小值与中值的误差,所得磁铁性能参数对比见表4。

表4 磁铁性能参数对比 N

由表4可知,N45及N38牌号磁铁磁吸力最大值与中值的误差分别为9.6%及10.4%,最小值与中值的误差分别为8.7%、8.0%,考虑到仿真时一般取中值进行,而极限情况为最小值,即设计时要求最小值亦可满足设计要求,因此将仿真数值作为结果评估时可在中值的基础上设置-9%为极限误差,要求小于仿真值的9%时仍能满足设计要求即可。

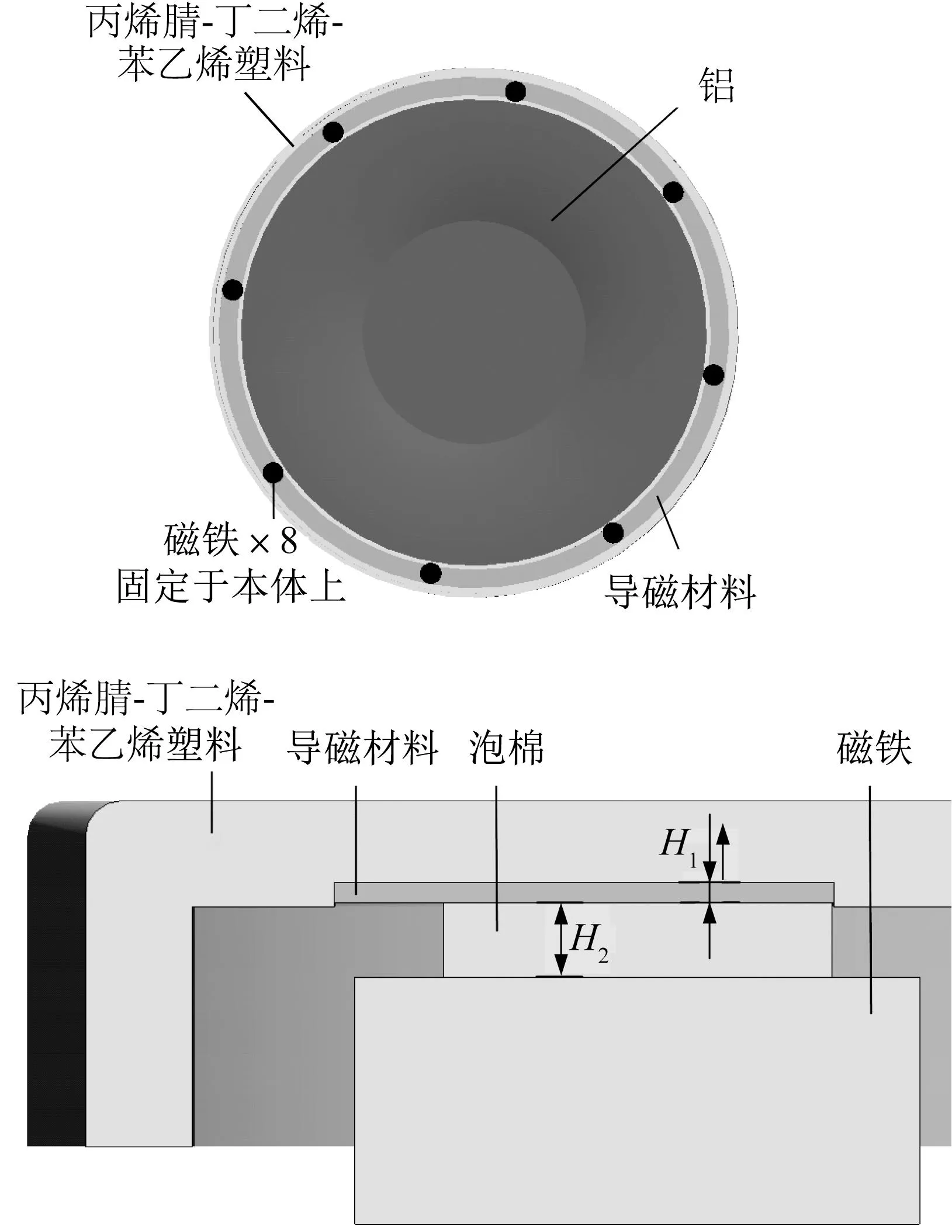

4 方案优化

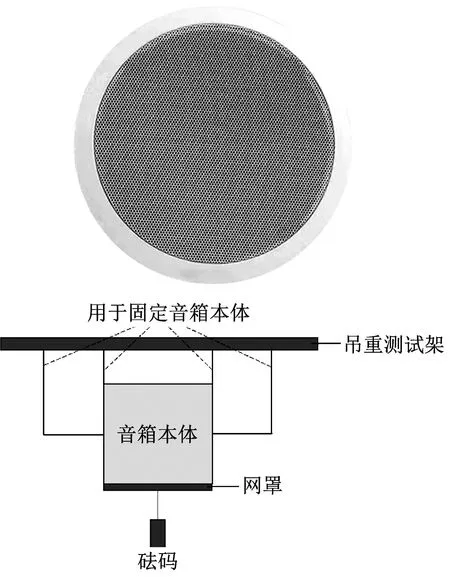

基于上述研究结果,以某音箱产品为例进行分析,网罩磁吸结构如图4所示。网罩中间部分使用轻质金属材料铝,开孔率为36%。外圈材料使用丙烯腈-丁二烯-苯乙烯环保塑料,结实耐用。在外圈塑料件中镶嵌一圈导磁材料,组成磁吸功能组件,达到吸附的目的。外围塑料部分未开孔,八个磁铁沿圆周方向均匀分布固定在音箱本体上。

图4 音箱网罩磁吸结构

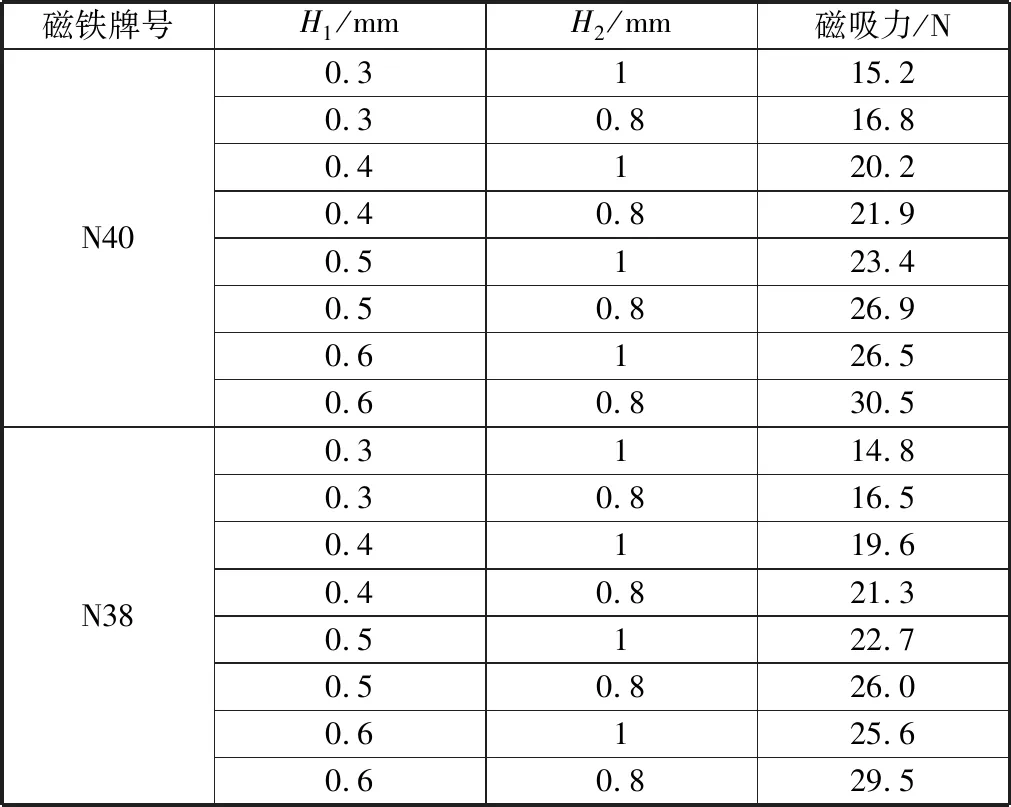

定义八个磁铁大小均为φ8 mm×3.5 mm,实际新设计项目中,可结合COMSOL软件参数化功能对磁铁尺寸进行优化。对H1、H2、以及磁铁牌号三个变量进行多方案磁吸力仿真对比,其中H1为导磁材料厚度,沿箭头方向增大时,塑料网罩部分槽深加大,数值依次为0.3 mm、0.4 mm、0.5 mm、0.6 mm。H2为泡棉厚度,即网罩与磁铁顶部间的距离,数值分别为0.8 mm、1 mm。磁铁牌号分别为N40、N38。磁吸力对比结果见表5。

表5 磁吸力对比结果

由表5可知,在磁铁牌号及导磁材料厚度一定的情况下,泡棉厚度越小,即磁铁与网罩之间的距离越小,磁吸力越大。随着导磁材料厚度增大,两种泡棉厚度下的磁吸力差值增大。在磁铁牌号与泡棉厚度一定的情况下,导磁材料厚度越大,磁吸力越大。在导磁材料厚度及泡棉厚度一定的情况下,磁铁等级越高,磁吸力越大。

音箱对于磁吸力的可靠性定义,目的为网罩可靠性评估,测试要求为在网罩上向下施加一个2 kg对应的力,持续1 min。测试位置为网罩中心位置,评判结果为网罩未掉落或未出现脱离现象。

网罩的整体质量为0.11 kg,则若需满足要求,磁吸力应大于20.6 N。如前所述,应考量数值下限,即仿真数值乘以0.91时仍满足设计要求,则仿真磁吸力应大于22.6 N,满足要求。

结合表5可知,使用N40、N38牌号磁铁,在磁铁大小维持不变的前提下,若泡棉压缩后仅1 mm及0.8 mm两种厚度可选,则导磁材料厚度均需达到0.5 mm,可以满足磁吸力要求,此时使用N40、N38牌号磁铁,磁吸力分别为23.4 N、22.7 N。考虑到成本问题,建议使用N38牌号磁铁打样验证,不同装配工艺、加工尺寸、材料性能均对磁吸力的大小存在影响。同时为避免使用同一样品测试跌落后变形所导致的误差,制作三个音箱样品进行验证。

5 试验验证

对音箱进行吊重测试。首先将音箱倒置,使用夹持工具将音箱本体固定在吊重测试架上,此时网罩在下方,且该部分为自由状态,未被固定。使用尼龙绳穿过网罩中心位置,且一端固定在网罩上,另一端添加砝码,保持1 min后再依次添加砝码。由前述可知,磁吸力仿真数值为22.7 N。考虑网罩自身质量时,结合前述结论,可知砝码质量介于1.99 kg~2.43 kg。因此先添加2 kg标准砝码,之后依次尝试添加若干50 g砝码,直至网框脱离。重复测试三次,记录下每次测试至网框脱离时前一状态下的砝码质量。音箱试验如图5所示。

图5 音箱试验

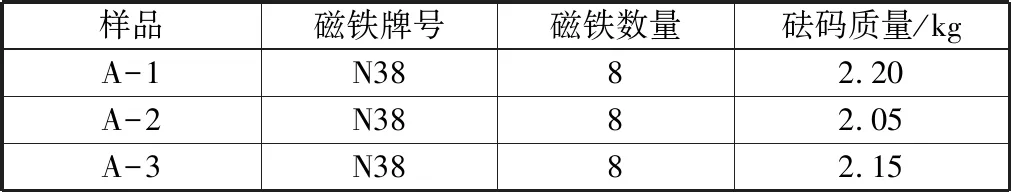

使用制作的三个音箱样品A-1、A-2、A-3进行试验,试验结果见表6。

表6 音箱试验结果

由表6可知,三个样品的试验结果分别为2.2 kg、2.05 kg、2.15 kg,若取平均值,则音箱试验结果为2.13 kg,对应20.9 N。由前述可知,网罩整体质量为0.11 kg,对应1 N。考虑网罩质量后,磁吸力为21.9 N,仿真磁吸力为22.7 N,结果误差为-3.5%。采用同样方法计算,音箱试验结果取最大值2.2 kg时,实测磁吸力为22.6 N,结果误差为-0.4%。音箱试验结果取最小值2.05 kg时,实测磁吸力为21.1 N,结果误差为-7%。结合前述可知,音箱试验结果在仿真值参考下限范围内,且实际误差小于仿真建议参考误差。综合音箱试验结果,可知仿真结果较为可信,仿真模型参考性较强。

6 结束语

对于复杂磁场模型,倾斜放置及径向充磁的磁铁需单独定义坐标系,与实际充磁方向相同。利用结果中的磁感线分布,可检验设置的正确性。采用磁场无电流物理场,可大大提升计算效率。根据算例,相较于磁场物理场,磁场无电流物理场计算时间可由1.5 h缩短至4 min。

一般要求将计算域大小设置为模型边缘尺寸的至少2.5倍,以减小因计算域大小设置不当造成的影响。需设置足够密的网格,且要求前后两次计算值相差不超过5%。根据算例,加密前后误差为1.5%,满足工程计算要求。针对材料磁性能的差异,建议评估时预留-9%的冗余空间,考虑成本,建议仿真值乘以0.91仍满足设计要求即可。

对磁吸结构的优化包含很多方面,新项目设计时可对各参数进行优化,也可结合实际,对部分变量进行优化对比。笔者选用N38牌号磁铁,导磁材料厚度为0.5 mm,泡棉厚度为1 mm,可在满足测试要求的前提下降低成本,为工程设计提供一定的参考。对于开孔导磁结构,开孔率需与三维模型对应,否则会引起较大的仿真误差。配合尺寸及装配工艺过程中的偏差同样会导致结果误差,因此实际设计生产过程中,在满足装配的前提下,应尽量减小配合间隙。对于由材料性能差异导致的仿真误差,或因磁吸过程导致的动态变化,需要在今后的工作中进一步整理收集数据,以修正仿真模型。