断屑槽形状对硬质合金刀具切削性能的影响分析

刘 锐

自贡工业泵有限责任公司 四川自贡 643000

1 分析背景

目前,各种新型材料的刀具在制造行业得到广泛应用。但对切削刀具材料而言,硬质合金仍占据最大的市场份额。随着硬质合金加工技术的快速发展,硬质合金切削刀具的断屑技术在不断创新。国内学者针对刀具断屑槽的断屑功能、断屑方式及切屑控制功能进行了相关研究,通过改变断屑槽的切削参数、挡墙高度、涂层等,来分析断屑槽的切屑折断机理和切屑走向规律,从而获得特定工况下的切削用量,这种方法能有效解决切屑的折断问题。

国外学者针对刀具断屑槽进行相关性能研究,从槽型、切削用量对切削刀具进行综合性能分析。部分学者则从棱带宽度、涂层进行相关研究。

笔者分析断屑槽形状对硬质合金刀具切削性能的影响,用于提高硬质合金刀具的切削性能。使用模拟仿真技术与切削试验相结合的方式,利用对比分析法对仿真与试验结果进行分析。

2 切削仿真模型

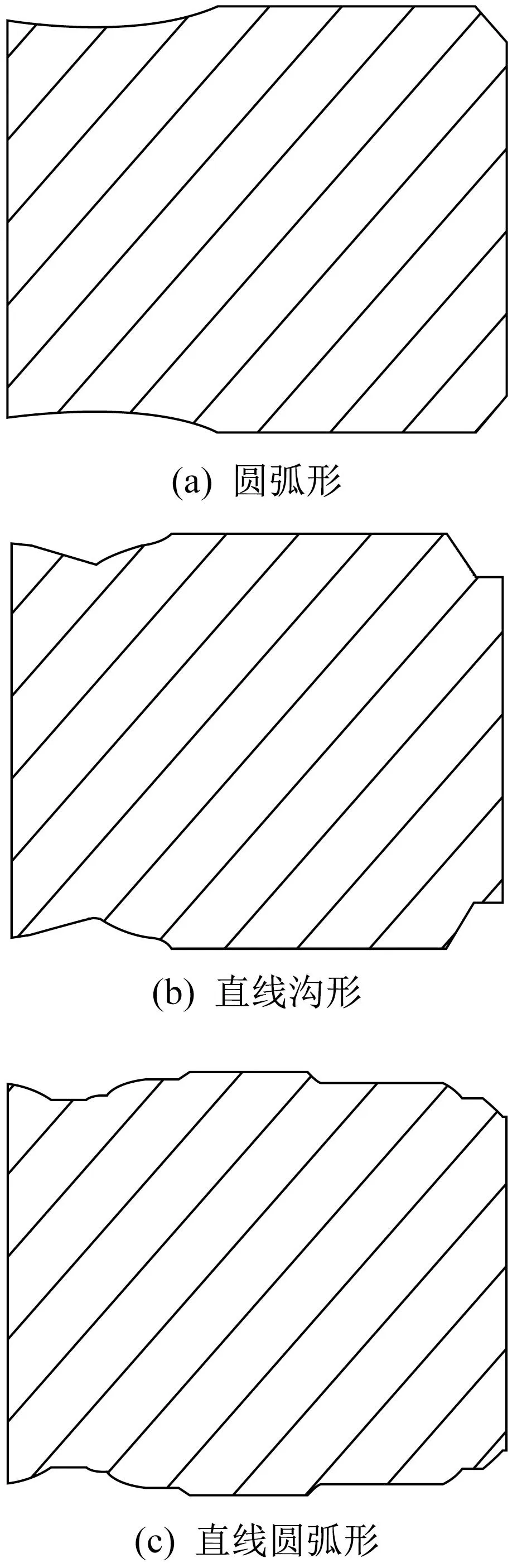

分别选取了圆弧形、直线沟形、直线圆弧形三种不同槽形的硬质合金刀具,截面如图1所示。三维断屑槽相比二维断屑槽,在切削过程中产生的切屑受到三个方向的阻碍,切屑更容易折断,因此对应刀具具有较好的切削性能。试验切削材料为45号钢,外形尺寸为φ100 mm×200 mm。

图1 硬质合金刀具截面

切削液在很大程度上会影响切削试验过程。为了排除切削液对仿真结果的影响,笔者采用干切削方式。切削速度为200 m/min,进给量为0.20 mm/r,切削深度为2 mm。开展三种不同断屑槽硬质合金刀具切削45号钢的有限元仿真分析。

3 切削力分析

为了减小仿真计算误差,对每组试验均进行多次有限元仿真计算,截取切削力稳定阶段的切削力平均值作为刀具的切削力。三种不同断屑槽刀具的切削力中,圆弧形为1 087.45 N,直线沟形为1 423.18 N,直线圆弧形为1 073.41 N。

对三种不同断屑槽刀具的切削力进行分析,在三种刀具中,直线圆弧形断屑槽刀具在切削加工45号钢的过程中具有更优的切削性能。

4 切削温度分析

切削过程中,由于刀具与工件工作面的摩擦作用,会产生大量热量,导致切削温度升高。三种不同断屑槽刀具的切削温度分别为圆弧形836.21 ℃、直线沟形809.36 ℃、直线圆弧形802.49 ℃。切削热量会引起刀具和工件受热膨胀,从而改变刀具的几何结构,影响加工精度。

5 切屑形态分析

切屑形态反映了刀具的断屑能力,选择同一坐标点对切屑形态进行观测,三种不同断屑槽刀具产生的切屑形态如图2所示。

图2 切屑形态

从切削形态来看,三种不同断屑槽刀具形成的切屑均为C形屑,经过综合分析,直线圆弧形断屑槽刀具的切屑形态最优。

6 切削试验

为了验证模拟仿真有限元模型的正确性,开展同等条件下的切削试验,利用专业测力设备对试验过程产生的切削力进行测量。试验过程如图3所示。

图3 试验过程

试验平台搭建好后,进行数据采集。为了减小试验仪器及操作误差,对每组试验均进行多次测量,取切削平稳阶段的切削力平均值作为刀具的切削力。切削力试验结果如下:圆弧形断屑槽刀具为975.6 N,直线沟形断屑槽刀具为1 359 N,直线圆弧形断屑槽刀具为924.4 N。

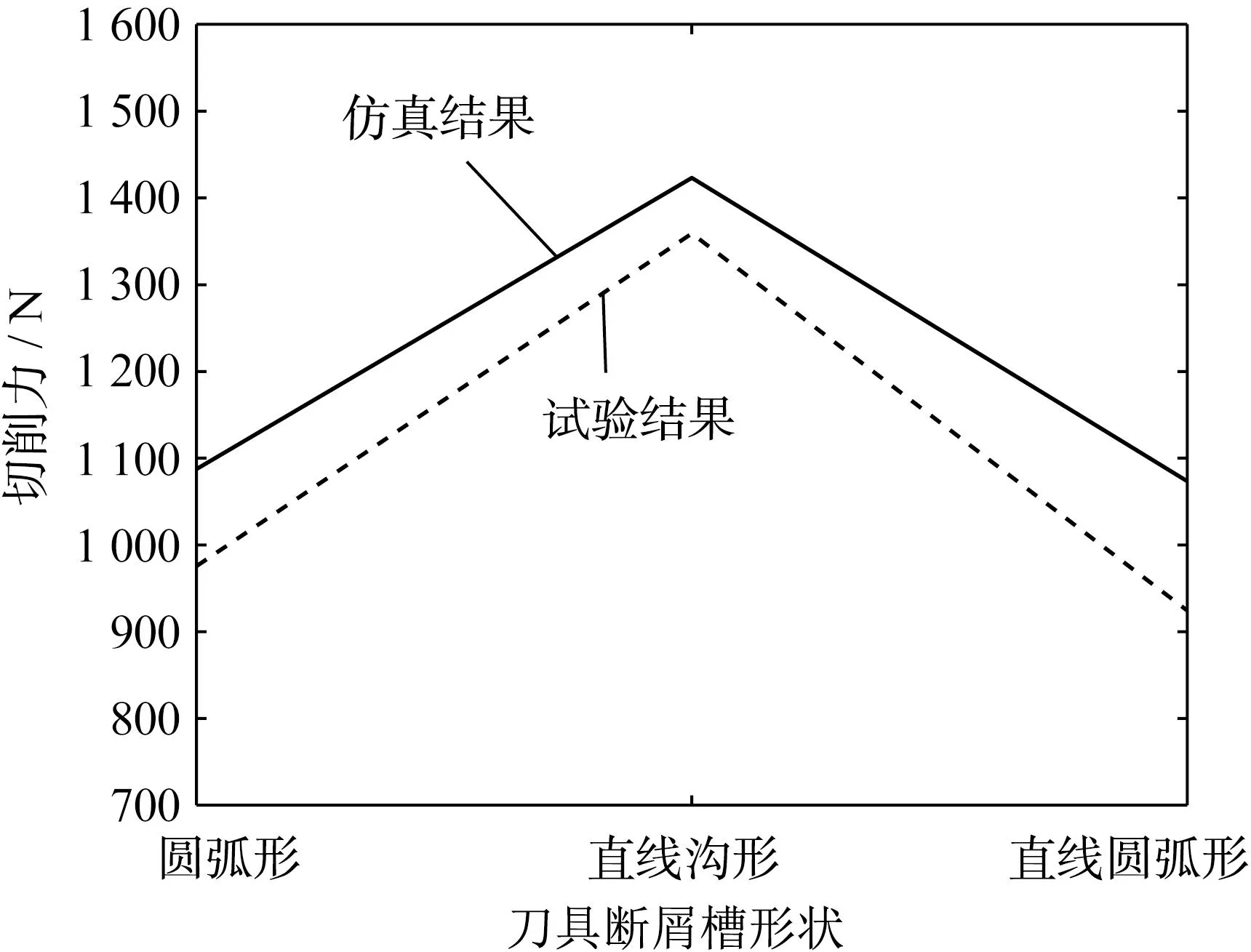

从试验结果可以看出,不同形状断屑槽刀具的切削力存在不同,其中直线圆弧形断屑槽刀具的切削力最小。为了更直观观测仿真结果和试验结果的差值,将仿真结果与试验结果以曲线表示,如图4所示。

图4 仿真与试验结果曲线

由图4可以看出,仿真结果和试验结果存在差异,但两者变化趋势一致,由此可证明模拟仿真模型是正确可靠的。通过模拟仿真和切削试验结果可知,均是直线圆弧形断屑槽刀具切削力最小。

7 最佳断屑槽形状有限元仿真

7.1 切削45号钢

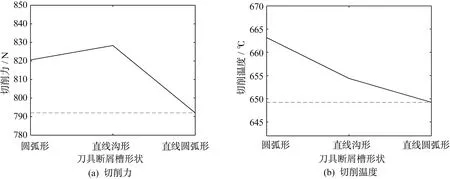

为了验证直线圆弧形是否为最优断屑槽形状,在切削速度为160 m/min,进给量为0.10 mm/r,切削深度为1 mm的切削参数下,开展切削45号钢的有限元仿真分析,三种不同断屑槽刀具的切削力、切削温度仿真结果如图5所示。

图5 切削45号钢仿真结果

从图5中可以看出,当切削参数变化时,三种不同断屑槽刀具的切削性能表现不一致。其中,直线圆弧形断屑槽刀具的切削力最小。对于刀具的切削温度而言,直线圆弧形断屑槽刀具的切削温度最低,可以说明直线圆弧形是最优断屑槽形状。

7.2 切削42CrMo钢

为了验证直线圆弧形是否为最优断屑槽形状,在同一切削条件下,开展切削42CrMo钢的有限元仿真分析,三种不同断屑槽刀具的切削力、切削温度仿真结果如图6所示。

图6 切削42CrMo钢仿真结果

从图6中可以看出,切削42CrMo钢时,三种不同断屑槽刀具的切削性能表现不一致。其中,直线沟形断屑槽刀具的切削力较大,直线圆弧形断屑槽刀具的切削力最小。对于刀具的切削温度而言,直线圆弧形断屑槽刀具的切削温度最低,可以说明直线圆弧形是最优断屑槽形状。

即使改变加工工件材料,结果显示均是直线圆弧形断屑槽刀具的切削力最小,即直线圆弧形断屑槽刀具具有更好的切削性能。

8 结束语

笔者利用有限元模拟仿真技术,对三维断屑槽刀具的断屑槽形状进行研究。

通过单因素试验法设计了三种不同断屑槽硬质合金刀具车削钢材的试验方案,通过有限元仿真软件对车削过程进行了有限元模拟仿真,根据仿真结果对三种不同断屑槽刀具的切削力、切削温度、切屑形态进行综合分析。

断屑槽形状的改变对硬质合金刀具切削性能的影响程度不一。其中直线圆弧形断屑槽刀具的切削力较小,切削温度最低,切屑形态最优。在不同切削参数、不同工件材料的情况下,直线圆弧形为最优的断屑槽形状。

为了验证直线圆弧形为最优的断屑槽形状这一结论,使用有限元仿真软件开展三种不同断屑槽刀具在相同切削参数下切削45号钢、42CrMo钢的模拟仿真。结果表明,直线圆弧形断屑槽刀具具有更小的切削力和更低的切削温度。

仿真结果与试验结果表明,切削力大小的变化趋势大体保持一致,因此有限元仿真模型是正确可靠的,模拟仿真技术能够用于车削加工领域及刀具相关性能研究。