列车轮缘润滑材料性能分析与应用研究

方聪聪, 丁 一, 陈 军, 周 伟, 关煜彬, 詹胜鹏

(1. 中南大学 交通运输工程学院 轨道交通安全教育部重点实验室, 湖南 长沙 410075;2. 中南大学 轨道交通安全关键技术国际合作联合实验室, 湖南 长沙 410075;3. 中南大学 轨道交通列车安全保障技术国家地方联合工程研究中心, 湖南 长沙 410075;4. 中国铁路乌鲁木齐局集团有限公司 科技和信息化部, 新疆 乌鲁木齐 830011;5. 武汉材料保护研究所 特种表面保护材料及应用技术国家重点实验室, 湖北 武汉 430030)

我国铁路线路覆盖地形种类繁多,在一些地区不可避免的存在小半径曲线线路. 列车在通过这些小半径曲线时,轮对朝外轨方向横移量增加,以产生较大的轮径差,增加曲线通过能力[1-2]. 在轮对踏面-轨顶蠕滑力不足的条件下,需通过轮缘与轨道内侧接触产生足够的导向力,以完成列车曲线转弯[3-4]. 然而,由于轮缘与轨侧之间的剧烈接触摩擦,列车过小半径曲线会产生严重的车轮轮缘磨耗与曲线钢轨侧磨问题[5-7]. 轮缘-轨侧的磨耗会使得轮轨之间的游隙随之增大,既影响轮轨匹配性能,对轮轨接触的稳定性和安全性产生影响,又会导致镟修周期缩短,每次检修的轮对镟修量加大,造成了大量的车轮材料浪费,严重缩短车轮寿命,降低了铁路运输的经济性[8-13].

轮轨润滑作为1种经济有效的减缓磨耗手段被铁路运营部门广泛应用,其既能显著降低车轮轮缘曲线钢轨磨耗,延长轮轨服役寿命,又能减小运行阻力,节约能源[14-15]. 国内外学者对轮轨润滑方面的试验展开了大量的研究. Tomeoka等[16]利用双滚轴摩擦试验机对几种摩擦改进剂的摩擦性能进行了比较,并开发了1种车载设备将摩擦调节剂从转向架精确地喷洒到钢轨顶部,结果证明在轮轨间施加具有合适的摩擦系数的摩擦调节剂对解决轮轨接触问题非常有效. Eadie等[17]在全尺寸轮轨试验台上验证了摩擦调节剂对滚动接触疲劳和轮轨磨损发展的影响,并与接触条件的模拟结果进行了比较,研究结果表明,摩擦调节剂同时缓解了钢轨磨损和滚动接触疲劳缺陷. Biazon等[18]采用双圆盘摩擦试验验证了轮轨润滑脂不同组分对轮轨材料摩擦磨损的影响,研究范围包括2种商用轨道润滑脂和6种自制润滑脂,结果表明润滑油膜厚度的增加可以降低磨损. Galas等[19]进行了考虑摩擦调节剂的轮轨材料球盘摩擦试验,发现摩擦调节剂可将黏附系数控制在0.30~0.35内,这个范围被称为中间摩擦水平. Viana等[20]在正常载荷变化(40、80和120 N)下进行干燥和润滑的销盘试验来模拟轮缘与轨距角接触磨损,研究结果显示对于润滑试验,无论硬度比和正常载荷如何,质量损失都显著低于干摩擦. 国内李胜杰等[21]研究了多种润滑材料降低轮轨摩擦系数和轮轨材料滚动接触损伤的效果,结果证明润滑油、润滑脂能显著降低摩擦系数,但存油楔效应会导致钢轨材料试样出现严重损伤. 李英姿[22]使用类石墨层状结构的G2固体润滑剂制成了1种新型轮轨润滑脂,经现场运用试验证明能有效减少车轮轮缘磨耗. 尽管国内外学者对轮轨润滑材料开展了广泛研究,但大部分仍集中在基础摩擦磨损试验下的理想试验工况,后续开展实车试验的研究较少,缺乏在工程应用上的分析与验证.

为了研究轮轨润滑材料的减摩耐磨机理与实际运用效果,本文中选定了3种轮缘润滑棒作为研究对象. 采用UMT-2摩擦磨损试验机进行球-盘往复试验测定了以上润滑材料作用下的摩擦系数. 采用表面形貌仪分析了样本的磨损廓形几何形状、磨损率,评估了润滑材料的减摩耐磨性能. 对试验后的样本进行电镜扫描(SEM)和能谱(EDS)分析,揭示了润滑材料的成分及减摩耐磨机理. 将以上性能较好的润滑材料安装到DF12机车上,开展了2个月的磨耗跟踪测试,进行了应用验证.

1 试验准备及方法

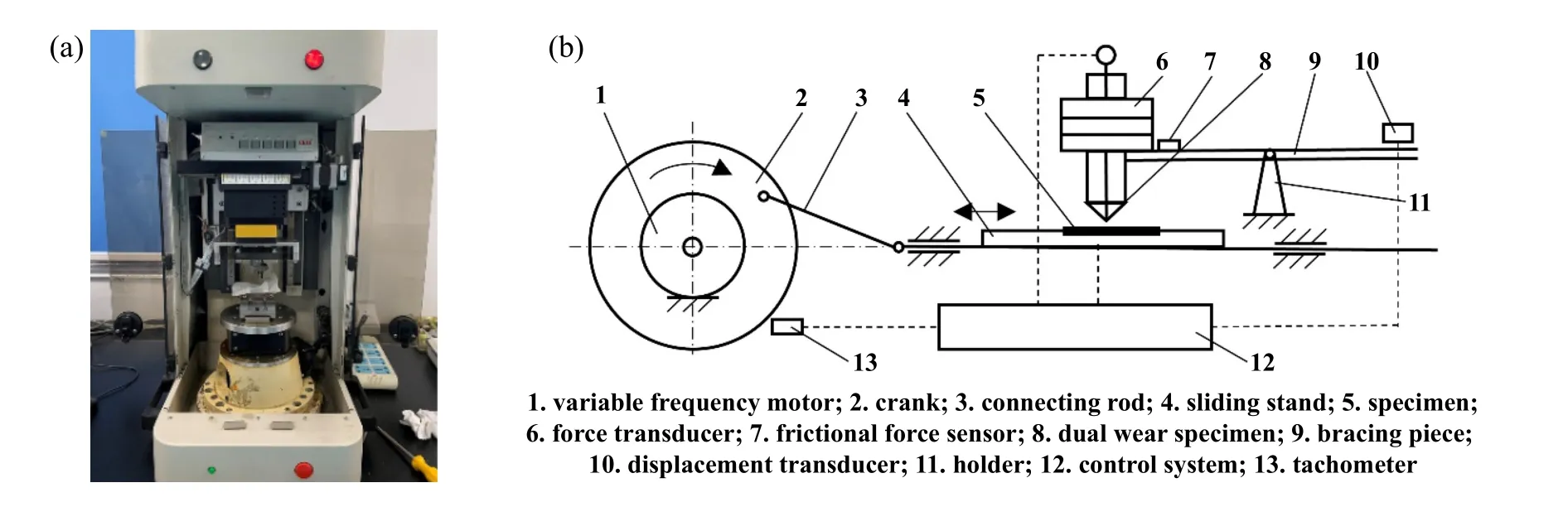

基础摩擦磨损试验采用美国CETR公司的UMT-2微摩擦试验机. 试验机设备如图1(a)所示. 对偶试样和轮箍试样依次安装在UMT-2试验机的上下工装,通过闭环的伺服机械系统实现恒力模式加载,试验过程采用往复摩擦的方式,模拟了DF12内燃机车(轴重23 t)在货运站场中时速25 km/h工况下的车轮轮缘接触情况,对比分析了不同润滑条件下的轮缘磨损结果. 经过初期的货运站现场调研与机车运行动态监测后,测得机车正常服役状态下的轮轨垂向力与横向力,基于此在实验室进行考虑不同润滑条件的摩擦磨损试验.试验设计参照国家标准GB/T12444-2006[23]并根据摩擦试验机进行调整. 试样之间设置摩擦试验工况为载荷100 N,采用Hertz接触理论计算得到最大接触应力954 MPa,对应实际工况中轮轨横向力约为30 kN时车轮轮缘-钢轨轨侧的接触情况.

Fig. 1 Universal micro-tribotester-2:(a) real machine; (b) working principle图1 UMT-2摩擦磨损试验机:(a)实机;(b)工作原理

式中:σE、σL为试验、实际最大接触应力;m、n为外形系数,可计算或插值求得;P为接触压力;R11、R12为接触体1在接触斑处的横纵、曲率半径;R21、R22为接触体2在接触斑处的横纵、曲率半径;E1、E2、ν1、ν2为两接触体杨氏模量与泊松比.

摩擦试验中轮箍材料试样取自DF12内燃机车车轮轮箍[图2(a)],轮箍材料为LG60铁路粗制轮箍钢,实测硬度为270 HB,轮箍试样化学成分列于表1中,取样位置和试样尺寸、公差如图3所示,试验前试样表面粗糙度Ra为0.8 μm. 对偶摩擦试样选用GCr15轴承钢球[图2(b)],直径9.525 mm,其硬度高(硬度约为190~229 HB)而均匀,耐磨性和抗接触疲劳强度高. 试样完成摩擦试验后进行超声波清洗清除表面润滑材料,所得摩擦沟痕采用日本电子株式会社JEOL的JSM-6510LV扫描电子显微镜观察形貌,日本三丰Mitutoyo SJ-410表面粗糙度测量仪测量摩擦沟痕轮廓形貌以及摩擦沟痕几何形状.

表1 轮箍试样化学成分(质量分数)Table 1 Chemical compositions of wheel tire specimens

Fig. 2 The materials used for the friction and wear test:(a) wheel flange; (b) chromium steel图2 摩擦磨损试验材料:(a)车轮轮缘;(b)铬钢

Fig. 3 (a) Sampling position; (b) dimensions of wheel specimens图3 轮缘试样的(a)取样位置和(b)尺寸

研究中选取3种轮缘润滑棒进行试验,如图4所示.3种轮缘润滑棒(Flange lubrication rod,FLR)中轮缘润滑棒A不含油和其他挥发性成份,是1种利用黏结在金属表面的干性薄膜技术保护车轮轮缘和钢轨轨侧的润滑棒;轮缘润滑棒B是1种内软外硬双层结构的润滑棒,固体润滑成分包含石墨和二硫化钼,并在固体成品中包含微小孔道存储润滑脂,轮缘润滑棒C是1种金属基的石墨润滑棒,中间有直长孔道储存润滑脂. 轮缘润滑棒在现场实际应用中一般与固定涂敷装置配合使用. 在UMT-2多功能微摩擦磨损试验机上进行试验开始前使用润滑棒在试样表面摩擦涂敷,试验过程中每隔1 min进行1次涂附,作为润滑材料流失后的润滑材料补充.

Fig. 4 The lubricants used for the test:(a) flange lubrication rod A; (b) flange lubrication rod B; (c) flange lubrication rod C图4 试验润滑材料:(a)轮缘润滑棒A;(b)轮缘润滑棒B;(c)轮缘润滑棒C

实车试验在某货运站场内的DF12内燃机车上进行,进行不同润滑材料的对比跟踪试验. 在现场实际勘测中,同一轮对两侧车轮出现了不同的踏面状态,根据调研结果来看,机车运行过程中,尤其是通过小半径曲线时,轮缘润滑装置失效的车轮其轮缘磨耗速率加快,磨耗量大大增加,而轮缘润滑装置正常的车轮,其轮缘磨耗速率相对缓慢,由此造成车轮的磨耗不均匀;此外,轮缘润滑装置失效还会增加轮轨间的摩擦系数,轮轨切向载荷随之上升,损伤车轮材料. 若同一轮对两侧的轮缘润滑装置工作状态不同,将导致该轮对两侧车轮的磨耗尤其是轮缘磨耗不均匀,甚至出现严重的车轮偏磨和踏面剥离. 因此在站场人员的配合下对轮缘润滑装置行了检测,针对存在问题进行改正,重新定位润滑角度,对弹簧弹性模量强度不足的弹簧进行检修,轮缘润滑棒消耗过度的进行补充,对DF12机车6个轴轮对车轮的轮缘磨耗量进行跟踪对比,轮对编号如图5所示.

Fig. 5 DF12 diesel locomotive:(a) front of locomotive;(b) rear the locomotive图5 DF12内燃机车:(a)车头;(b)车尾

2 试验结果与讨论

2.1 摩擦系数与磨损概况

两对偶试样界面摩擦系数曲线如图6(a)所示,干摩擦工况下试样质量损失为400 μg,3种轮缘润滑棒工况下质量损失分别为250、200和250 μg,由于质量损失在万分之一天平下不能很好的体现轮缘润滑棒工况下润滑效果的区别,因此再次以摩擦沟痕最大深度和摩擦行程的比值计算试样磨损速率,摩擦沟痕几何形状选在试样摩擦沟痕中心处测量3次取平均值.

Fig. 6 (a) Friction coefficient and (b) wear profiles under four test conditions图6 4种试验工况下的(a)摩擦系数和(b)磨损廓形

式中:vwear为磨损速率(µm/m),hmax为摩擦沟痕最大深度(µm),l为摩擦行程(m).

固体润滑材料的作用原理是在轮轨接触界面上形成1层固体润滑薄膜,一方面减轻轮轨接触的疲劳损伤,降低轮缘-轨侧产生的磨耗,同时还能擦除在接触界面的金属材料磨屑,填补接触界面的微小点蚀坑.干态摩擦工况下试样与GCr15钢球的界面摩擦系数在600 s后达到稳定数值0.51左右,其平均值为0.512 9,试样磨损速率为0.240 0 µm/m. 与干态摩擦工况相比,施加固体润滑材料的试验需要约1 500 s可达到较稳定的数值. 在稳定阶段,施加轮缘润滑棒A工况下试样与GCr15钢球的摩擦系数平均值为0.354 8,试样磨损速率为0.198 7 µm/m;施加轮缘润滑棒B工况下试样与GCr15钢球的摩擦系数平均值为0.198 9,试样磨损速率为0.171 4 µm/m;施加轮缘润滑棒C工况下试样与GCr15钢球的摩擦系数为0.341 8,试样磨损速率为0.190 8 µm/m. 与干态摩擦工况相比,施加固体润滑材料后摩擦系数迅速降低,但是无法保持稳定状态,在短暂降低后开始逐渐升高并接近干态摩擦工况,此时需再次添加固体润滑材料,同时摩擦系数再次降低,如此反复,这个过程也可以视为固态润滑材料在接触界面充当第三介质被逐渐损耗的过程. 与干态摩擦工况的磨损廓形面积相比,3种轮轨润滑棒的施加后试样磨损率分别下降17.21%、28.58%和20.50%.

2.2 试样表面磨损形貌

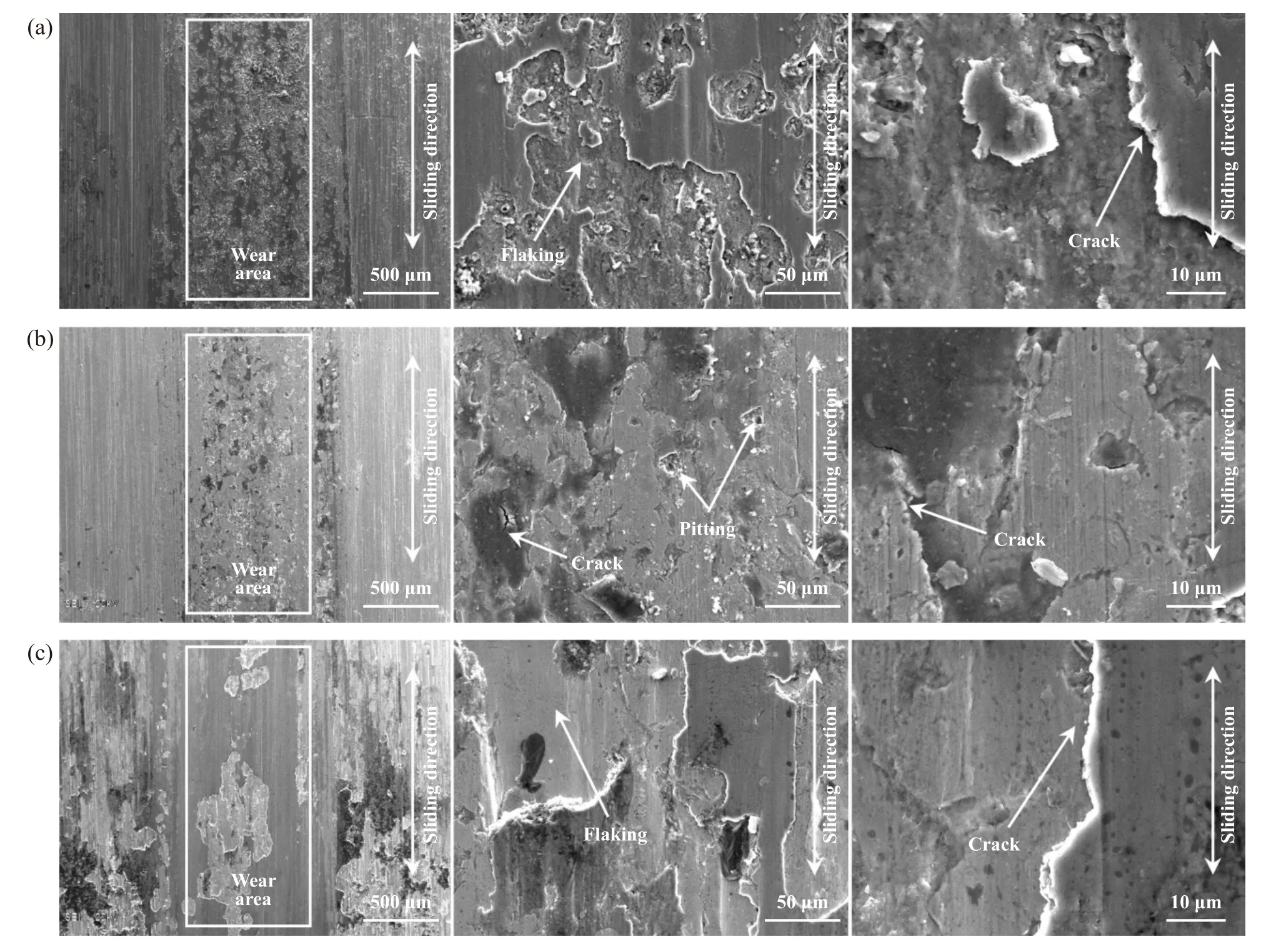

在干态摩擦接触作用下,试样表层材料受到接触界面摩擦力并开始产生塑性变形. 随循环应力持续往复作用,当材料的残余应力和硬度不能够阻止塑性变形且综合应力达到材料屈服极限时,在材料接触表层就会出现微小疲劳裂纹,且微小疲劳裂纹在切向力作用下沿着塑性流动方向扩张,在法向力和切向力的共同作用下进一步变形,直至从试样表面脱落形成磨屑.在干摩擦情况下的试样表面形貌的SEM照片如图7所示,在50放大倍数下可以看出试样中央有一道明显摩擦沟痕,表面有严重的片状材料剥落痕迹,并伴有大量卷起的不规则金属磨屑,磨屑颗粒的粒径较大,在500以上的放大倍数下可以清晰看到摩擦沟痕中出现的剥离和起皮现象,在试样表层形成了大量的浅层剥离坑,同时在部分浅层剥离坑中已经出现了疲劳裂纹.

Fig. 7 SEM micrographs of microstructure of sample under dry friction condition图7 干态摩擦工况下试样微观形貌的SEM照片

图8 (a)所示为施加轮缘润滑棒A工况下的试样摩擦沟痕微观形貌的SEM照片,可以看出添加轮缘润滑棒A作为固体润滑介质后,在试样表面存在金属层状材料断裂并有小片状剥落,产生剥落的层坑中存在大量卷起的不规则微小金属磨屑. 图8(b)所示为施加轮缘润滑棒B工况下的试样摩擦沟痕微观形貌的SEM照片,试样表面的摩擦沟痕表面有轻微分层现象和短划痕,损伤痕迹主要为更加细小的粉末状颗粒及小层片状剥落物,层片剥离分界线不明显,磨损剥落程度轻.图8(c)所示为施加轮缘润滑棒C工况下的试样摩擦沟痕微观形貌的SEM照片,试样磨损表面沿摩擦运动方向呈现出了分层及犁削现象,摩擦沟痕区域中心的损伤痕迹主要为粉末状大颗粒及片状剥落物,并沿滑动方向的切向有起皮现象,总体表现为摩擦沟痕中心损伤严重,两侧损伤轻.

Fig. 8 SEM micrographs of microstructure under wheel flange lubrication rod condition:(a) flange lubrication rod A; (b) flange lubrication rod B; (c) flange lubrication rod C图8 轮缘润滑棒工况下微观形貌的SEM照片:(a)轮缘润滑棒A;(b)轮缘润滑棒B;(c)轮缘润滑棒C

综合2.1和2.2的试验结果来看,3种润滑条件中轮缘润滑棒B工况下的减摩效果最好,A与B效果接近,在对该结果进行分析后,认为轮缘润滑棒中的润滑机制如下. 在固体润滑材料作用下,有效润滑成分颗粒会进入疲劳裂纹内部,因为固体颗粒的流动性和延展性较差,故不会出现类似润滑脂的“油楔效应”加剧裂纹扩展,轮缘润滑棒工况下与干态摩擦工况下的疲劳裂纹分支扩展程度大致相当,且因固体润滑成分在试样接触界面形成的致密润滑膜大大减轻了试样的表面磨损. 所以,固体润滑材料下磨损率降低的同时试样疲劳损伤比干态摩擦工况下轻,减摩耐磨损性能和抗疲劳性能得到同步提升.

2.3 轮缘润滑棒EDS分析

轮缘润滑棒一般由润滑成分、填充材料和粘接剂组成. 润滑成分是轮缘润滑棒中的主要组成,石墨(C)、二硫化钼(MoS2)和硼化物(MgB2和ZnB2等)因其结构特征而广泛用于固体润滑中的润滑成分,在部分轮缘润滑棒中还含有油脂成分作为润滑剂. 填充材料对于轮缘润滑棒影响不大,主要用于增加强度和经济性.粘结剂主要为一些热固性树脂(聚乙烯、聚丙烯、聚氨酯等),用于将润滑棒成分和填料粘合成为规定形状尺寸的轮缘润滑棒,辅助塑形,同时增加轮缘润滑棒的强度.

如图9所示,本次试验针对3种不同固体润滑材料,对其宏观、微观和元素组成进行了研究分析,EDS能谱分析结果列于表2中. 轮缘润滑棒A中Mo质量分数为37.24%,S质量分数为26.59%,C质量分数为15.31%.轮缘润滑棒A中润滑成分以二硫化钼为主,石墨成分占极小一部分,其宏观表现为坚硬而干燥,其抗磨减摩作用机理是在摩擦过程中含钼成分在接触面分解、反应成膜,覆盖摩擦接触面,起到润滑保护作用. 轮缘润滑棒B中石墨与有机化合物中的C质量分数达到61.90%,S、Mo等质量分数为21.30%,且其宏观上具有包含润滑脂等成分的微孔用于增强润滑剂的黏附性和提高润滑性能,石墨与二硫化钼在摩擦过程中由基体润滑棒中挤出并形成阻隔接触表面的润滑膜,当磨痕表面有形变产生后,润滑膜层中的固体润滑颗粒随磨痕表面轮廓变化,继续保持铺展. 轮缘润滑棒C中C质量分数为53.19%,O质量分数为30.25%,是典型的金属基石墨润滑棒,其中固体润滑成分主要为石墨,并在润滑棒中间设置1条孔道并填充润滑脂. 石墨的润滑机理同样是在润滑表面形成致密润滑膜,但材料表面晶粒间的结合强度会因石墨成分过多而降低,从而有大量磨屑产生,这一点在后续的实车试验中得以验证.

表2 化学成分Table 2 Chemical compositions

Fig. 9 SEM micrographs and EDS of component analysis of wheel flange lubrication rod of A, B and C:(a~b) A; (c~d) B; (e~f) C图9 轮缘润滑棒A、B和C微观形貌的SEM照片和EDS组分分析:(a~b) A;(c~d) B;(e~f) C

轮缘润滑棒A有效润滑成分主要为二硫化钼,轮缘润滑棒B有效润滑成分主要为石墨和二硫化钼,轮缘润滑棒C有效润滑成分主要为石墨. 二硫化钼中的钼元素在摩擦磨损过程中其本身或分解产物在接触物体表层聚集并反应形成致密润滑膜,石墨直接由轮缘润滑棒基材中涂附至接触副表面形成固体润滑膜.结合摩擦磨损试验结果和EDS分析结果来看,单一的二硫化钼(MoS2)成分或石墨成分均能起到一定的减摩效果,但综合来看二者按照一定比例混合并黏合制成的轮缘润滑棒效果更好,在摩擦磨损过程中表现出协同润滑的机制. 当接触表面产生塑性变形或疲劳裂纹后,石墨-二硫化钼成分在摩擦磨损过程中可以形成1层覆盖接触副表面的机械混合层,阻止接触副的直接接触同时因机械混合层的低剪切强度降低摩擦系数. 从宏观结构来看,在润滑棒中间设置孔道并添加润滑油脂与不作任何处理相比,润滑油脂的添加能使得固体润滑材料更好的附着在试样表面,增加润滑材料的黏附性和增强机械混合润滑膜的延展性,提高固体润滑膜在接触表面的覆盖率,因此3种润滑棒有效利用了石墨-二硫化钼的协同润滑效果,同时设置毛细微孔填充润滑脂的轮缘润滑棒B更能降低车轮轮缘和钢轨侧接触面的摩擦系数,降低试样表面磨损和与接触疲劳损伤.

2.4 实车试验结果分析

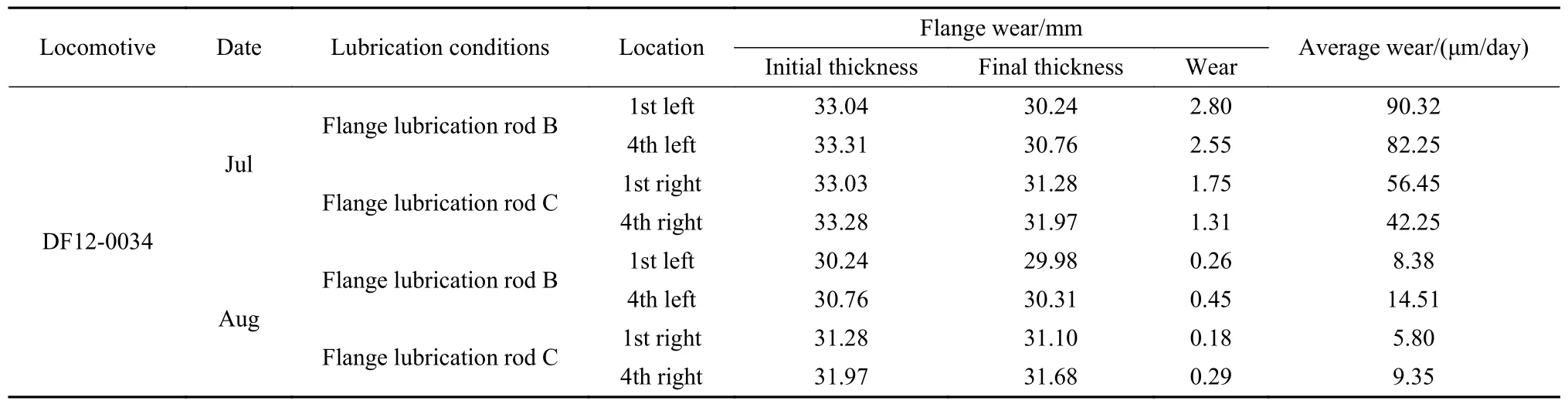

为了验证在基础摩擦磨损试验中轮缘润滑棒的减摩效果分析,选择在某货运站场进行了为期2个月的现场运用跟踪对比试验,该货运站场作业量大,曲线多且曲线半径小(所选列车主要运行曲线半径为400和300 m),选取编号为0034的DF12内燃机车上进行试验,在轮缘磨耗严重的第1轴轮对更换轮缘润滑B,其余轴轮对的轮缘润滑装置保持轮缘润滑棒C,如图10所示. 在整个试验过程中隔天检查轮缘润滑装置的固定状态,检查恒力弹簧状态保持正常,并每天记录车轮廓形几何形状与轮缘厚度.

Fig. 10 Vehicle installation of wheel flange lubrication rod:(a) flange lubrication rod B; (b) flange lubrication rod C图10 轮缘润滑棒实车安装:(a)轮缘润滑棒B;(b)轮缘润滑棒C

在工作人员日检中看到轮缘润滑棒C在润滑过程中产生大量的碎屑,黏附性较差,而轮缘润滑棒B不存在该问题,且轮缘润滑棒B具有更好的黏附效果.

据前期调研结果显示,第1、4轴轮对的轮缘磨耗情况相近且比其余轴轮对轮缘磨耗严重. 因此对现场运用跟踪对比试验期间第1轴轮对与第4轴轮对的轮缘磨耗数据进行计算与分析,结果列于表3中. 表3中记录了第1、4轴轮对的轮缘磨耗情况,计算了7、8月份的轮缘最大磨耗量与日均轮缘磨耗量,其中2022年7月1日~8月7日两轴轮对均使用轮缘润滑棒C,8月8日第1轴轮对换装轮缘润滑棒B.

表3 试验结果对比Table 3 Test results comparison

图11 所示为DF12 0034机车2022年7月1日~9月8日期间第1轴轮对与第4轴轮对轮缘磨耗量对比. 可以看到,8月8日第1轴轮对换装试验润滑棒后,磨耗量下降明显(图12). 换装前第1轴轮对轮缘磨耗量大于第4轴轮对,磨耗比大于1,7月份第1、4轴轮对左轮磨耗比为1.10,第1、4轴轮对右轮磨耗比为1.34. 换装试验碳棒后,第1轴轮对轮缘磨耗量减少明显,甚至低于四轮磨耗量,在更换轮缘润滑棒B的一月中,第1、4轴轮对左轮磨耗比为0.58,相较七月下降47%,第1、4轴轮对右轮磨耗比为0.62,下降53%.

Fig. 11 Comparison of flange wear of 1st and 4th axle wheelset:(a) left; (b) right图11 第1、4轴轮对轮缘磨耗对比:(a)左侧;(b)右侧

Fig. 12 Change of 1st axle wheelset left wheel flange:(a) wheel profiles; (b) flange wear图12 第1轴轮对左轮缘变化:(a)轮对廓形;(b)轮缘磨耗

3 结论

a. 干态摩擦工况下轮箍材料试样界面摩擦系数平均值为0.512 9,施加3种轮缘润滑棒后轮箍材料试样界面摩擦系数有显著降低,摩擦系数平均值分别为0.354 8、0.198 9和0.341 8,试样表面的疲劳损伤均有不同程度减轻,其中轮缘润滑棒B减轻接触疲劳损伤的效果最好. 施加3种轮轨润滑棒后试样磨损率分别下降17.21%、28.58%和20.50%.

b. 分析评定了3种轮缘润滑棒的润滑剂成分,包括二硫化钼、石墨和石墨-二硫化钼,试验证明其均能在摩擦副表面形成固体润滑膜改善接触条件. 其中轮缘润滑棒B中的石墨与二硫化钼协同润滑效果性能优于单一组成,润滑膜覆盖率高,成膜后随材料塑性形变的延展性强,能起到很好的减摩效果.

c. 经现场在机车1轴轮对上运用及1、4轴轮缘磨耗跟踪对比试验,轮缘润滑棒B在机车上减摩润滑效果优秀,能有效减少车轮轮缘磨耗,1轴更换轮缘润滑棒B后1、4轴磨耗比下降50%左右.