基于信号软测量的再热蒸汽温度控制研究

翁文霖,孙玲飞,赵长祥,陈 刚,范常浩

(1.沧州新天渤投能源有限公司,河北 沧州 061113;2.国能南京电力试验研究所,江苏 南京 210023)

0 引言

超(超)临界火电机组再热蒸汽温度自动控制设计通常采用烟气挡板为主、喷水减温为辅的方式,由于烟气挡板对于再热汽温控制滞后很大,时间长达20 min,因此实际应用时通常以再热减温水调节为主、烟气挡板为辅的方式。再热喷水减温器布置在再热器进口处,蒸汽经过减温器后仍需要流经一大段再热器受热管道,系统存在很大迟延性。由于管路限制,设计的减温器出口温度离减温器较近,在减温水调节阀动作时温度变化很快且幅度很大(达到40 ℃),不能起到前馈作用,导致自动控制难度加大。因此很多电厂再热减温水控制长期处于手动控制方式,操作频次多、幅度大,加重了工作强度。再热减温水对主蒸汽压力影响较大,尤其在机组投入AGC运行时,极易引起主蒸汽压力及机组负荷等参数波动,影响AGC投入品质及机组的安全性和经济性。

目前,解决该问题有多种方案。文献[1-6]基于Smith控制或广义预测控制的锅炉再热汽温系统设计与应用;文献[7-9]基于状态变量控制器的再热汽温控制系统;文献[10-14]基于不同机理的再热汽温建模与优化控制研究。这些研究有的偏向于理论,有的使用外挂式控制器(保密性强),运行人员理解和掌握其参数调整方法较困难。在实际使用一段时间后,当再热系统动态特性发生变化时,则会出现运行人员无法及时调整内部参数的问题,需要厂家人员重新调试参数,后期维护十分不便。

因此,研究一种基于电厂DCS的有效再热汽温控制系统,方便后期维护和使用。本文是通过能量守恒及焓值实时计算方法计算出极具代表性的减温器后蒸汽温度,解决了目前再热减温器后无有效温度测点的问题;通过再热减温水系统动态特性试验和阀门流量特性试验,准确建立再热汽温动态特性模型,采用系统动态特性补偿和阀门线性化处理方式,设计1套机组负荷全程自适应的再热汽温自动控制策略。

1 基于信号软测量的再热蒸汽温度控制研究

1.1 软测量计算再热减温器后温度

根据能量守恒原理,进入减温器前蒸汽和减温水的焓值总量等于流出减温器后介质焓值总量(忽略其热损失)。通过减温器前蒸汽的温度和压力计算出蒸汽焓值,再乘以蒸汽流量,得到当前时刻下蒸汽焓值总量;通过减温水的温度和压力计算出减温水焓值,再乘以减温水流量,得到当前时刻下减温水焓值总量。蒸汽焓值总量加上减温水焓值的和再除以蒸汽流量和减温水流量的和,得到混合后的蒸汽焓值总量,应近似于通过减温器后的温度和压力计算出的焓值总量。其原理如图1所示。

图1 软测量计算再热减温器后温度原理

1.2 再热汽温控制对象模型建立

1.2.1 控制对象动态特性试验

控制对象动态特性试验分高、中、低负荷段进行,改变再热减温水调节门开度,计算再热减温水对再热器出口温度在时间、幅值上的影响。其中,高负荷段试验条件为协调处于退出状态,给水调节、给煤控制、送风调节切手动方式,机组负荷处于稳定状态,调整再热减温水阀使再热器出口蒸汽温度保持稳定,保持风、煤、水、减温水等控制量不变。试验方法为保持当前工况10 min,确认再热器出口温度稳定后,根据机组当前状况,增加(减小)再热减温水流量,使再热器温度变化不小于6 ℃,再热器出口温度稳定后,再过10 min,反向改变喷水量,再进行上述试验2次。中、低负荷段控制对象动态特性试验条件与方法同上。

1.2.2 选取对象动态特性模型

a.选取带自平衡能力的三阶惯性环节为再热器模型,通过对再热汽温被控对象做阶跃扰动试验,可知再热汽温在各种扰动作用下,呈现出有惯性及自平衡的特点。再热器模型传递函数为

(1)

式中:G1(S)为三阶惯性环节函数;T1为控制对象时间系数。

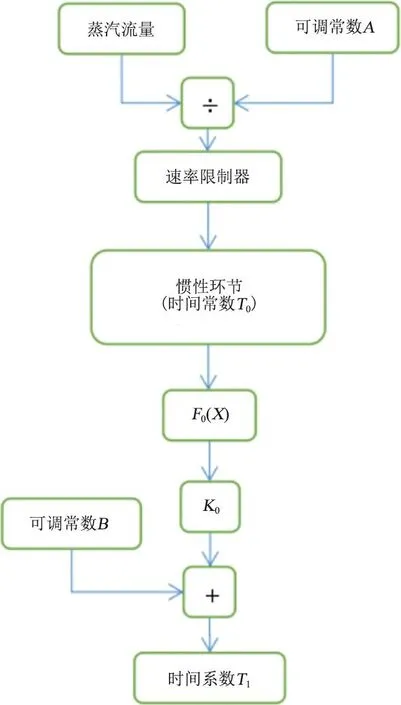

由于不同负荷下再热蒸汽系统动态特性不同,蒸汽流量跟负荷一一对应,所以设计了一个通过蒸汽流量计算出来的时间系数T1,如图2所示。

图2 蒸汽流量下的再热汽温控制时间系数T1

b.选取一个带自平衡能力的一阶惯性函数为再热减温器模型如下:

(2)

式中:T2为一阶惯性时间常数。

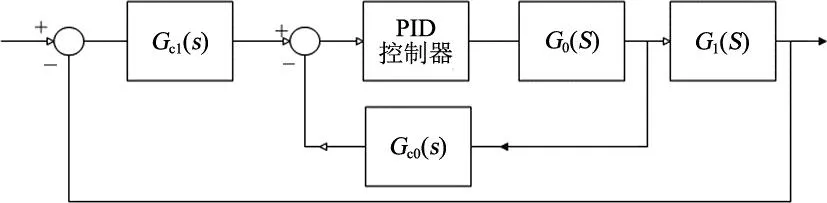

1.3 系统动态特性补偿方法

传统的再热汽温控制通常采用串级PID控制,但对于大滞后被控对象,PID控制策略很难同时满足控制的快速性和稳定性。因为要控制蒸汽温度偏差,控制系统必须快速动作,但由于大滞后原因,蒸汽温度偏差不能很快得到消除,偏差一直存在,导致控制系统输出不断快速加大,最终由于过调导致控制系统震荡。因此需要通过补偿器,将大延迟、大惯性的再热汽温系统等效为一个滞后惯性较小的系统,才能对再热汽温进行有效控制。系统动态特性补偿的再热汽温控制如图3所示。

图3 系统动态特性补偿的再热汽温控制

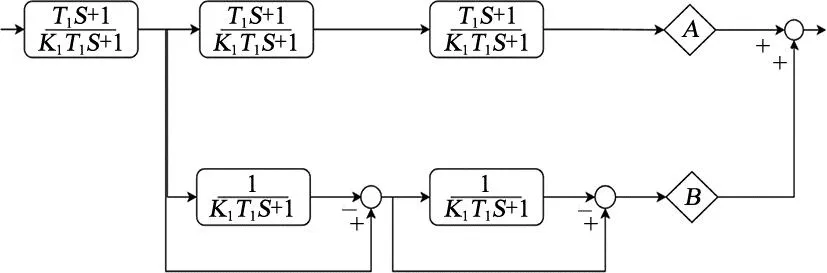

a.Gc1(s)为根据再热器对象模型设计的再热器动态补偿控制器,其原理如图4所示,由3个一阶超前滞后环节和2个一阶微分环节组成,通过系数A和B调整二者比例,其中K1为可调增益系数。

图4 再热器动态特性补偿控制器

b.Gc0(s)为根据对象模型设计的再热减温器后温度动态补偿控制器,其原理如图5所示,由1个三阶惯性环节构成,其中K2为可调增益系数。

图5 基于再热减温器后温度动态特性的补偿控制器

1.4 再热减温水调节阀线性化处理

根据再热减温水调节阀流量特性试验,选取阀门开度和减温水流量,拟合为再热器减温水调节阀线性函数。计算不同开度下阀门流量特性,将其拟合为PID控制器比例系数。试验条件为再热减温水调节阀和再热烟气挡板手动控制、机组负荷保持稳定。试验方法为再热减温水调节阀手动以5%/次全开、全关操作3个周期。

2 实施效果

以某电厂670 MW超临界机组为例,该机组A、B两侧再热汽温由再热减温水调节阀和烟气挡板共同调节。机组自投产以来,由于常规PID控制无法实现再热减温水调节阀自动控制,日常运行过程中再热汽温调整主要通过手动调节,调节效果欠佳,波动幅度为10~20 ℃。

将基于信号软测量和系统动态特性补偿的再热汽温自动控制策略应用于该机组再热汽温控制系统后,控制效果得到明显改善,具体实施方法如下。

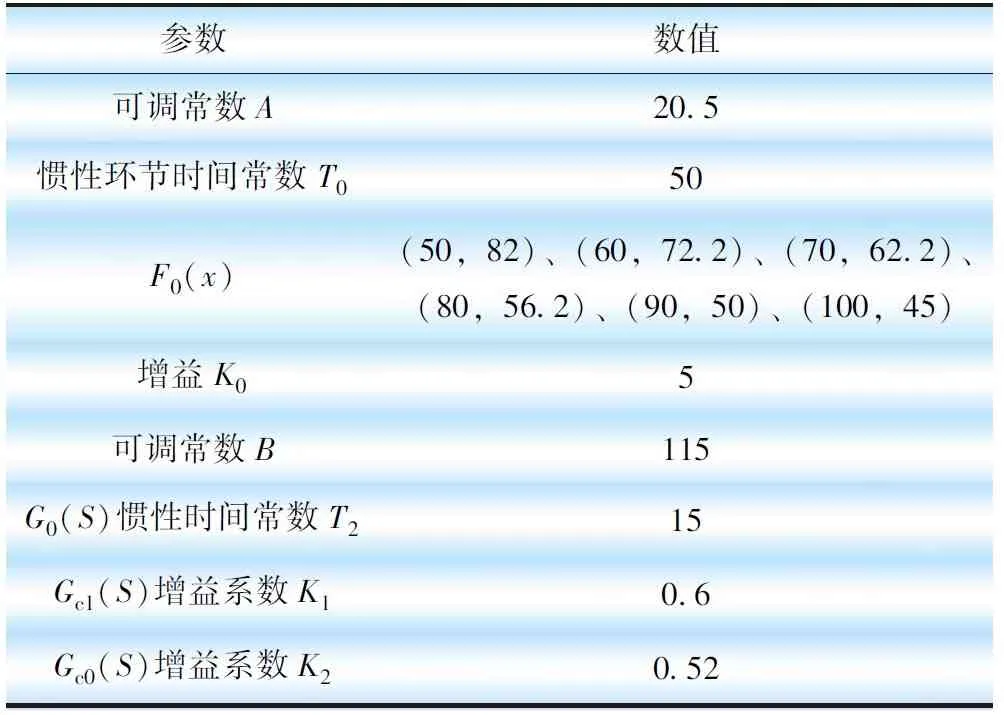

根据1.2试验方法得到再热器和再热减温器的试验数据进行拟合,得到G1(S)、Gc1(S)、G0(S)、Gc0(S)的参数,如表1所示。

表1 G1(S)、Gc1(S)、G0(S)、Gc0(S)的参数

根据1.4试验方法得到再热减温器调节阀试验数据并进行拟合,得到阀门线性度函数F(x)={(5,1)、(10,1.5)、(15,4)、(30,4)、(35,4.5)、(40,4.5)、(45,3.5)、(50,2.2)、(55,1.9)、(60,1.5)、(65,1.3)、(70,1.2)、(75,1)、(100,1)},F(x)输出作为PID控制器比例系数。

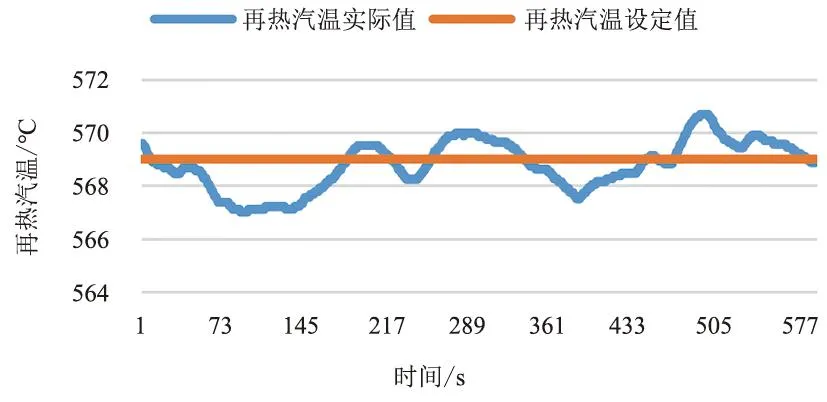

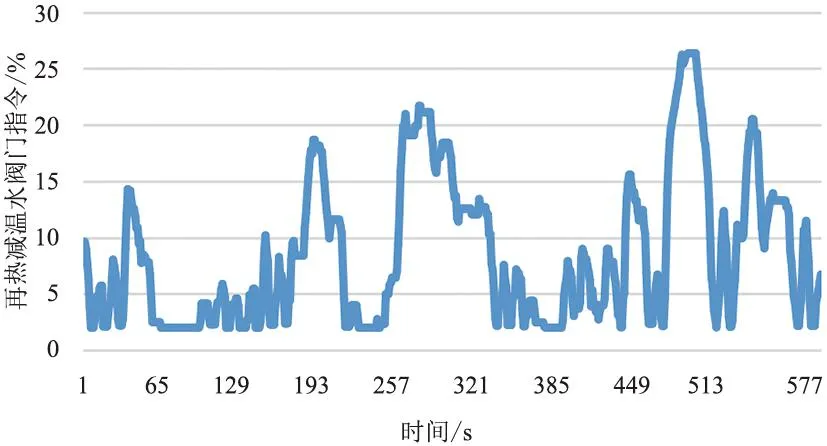

将机组负荷全程自适应的再热汽温自动控制策略应用于该电厂后,再热汽温变化幅度控制在4 ℃左右,阀门开度最大幅度也较之前变小。具体实施效果如图6、图7所示。

图6 自动控制方式再热汽温调节

图7 自动控制方式减温水调节门开度

3 结语

对于再热汽温这种大迟延、大惯性的系统,需要一个有效前馈测点,基于信号软测量的再热减温器后温度,可以解决目前电厂无法在硬件设备上增加测点的问题。经过动态特性补偿后的再热汽温控制系统具有较小的滞后和惯性,使再热汽温系统有较强稳定性和较快动态响应,方便后期维护和使用。

在实际应用中,发现电厂进行锅炉吹灰时对再热汽温影响很大,因此可将蒸汽吹灰信号引入DCS。在DCS接收到吹灰信号时,将烟气挡板和再热减温水调节阀关小一定开度,并在逻辑中设计一个脉冲计时器,在吹灰即将结束时,烟气挡板和再热减温水调节阀自动恢复至原状态。由于电厂吹灰控制台独立于DCS,无法将这一信号引入,目前在DCS上设计1个“吹灰模式”按钮,进行吹灰时点击该按钮,使调节阀按预设幅度自动进行开关。