航空电源系统用高速实心式永磁同步电机设计

陈鑫杰, 王慧贞

(南京航空航天大学 自动化学院,江苏 南京 211106)

0 引言

多电飞机是用电力系统取代部分二次能源系统的飞机,大多数机载设备和操纵系统均由电能驱动,可以实现飞机的电气化管理。这样能够有效提升飞机的可靠性,降低运行成本,减小飞机的体积、减轻飞机的质量。但同时用电需求的增加对航空电源系统的电源容量和质量都提出了更高的要求[1-2]。永磁同步电机具备高功率密度、高效率、高转速运行能力以及快速动态响应等优点,因此可以将其作为发电机[3]。

该类电机的高功率密度和高安全可靠性均对电机设计提出了较高的要求。首先是功率密度,不同于常规电机,此类电机转速很高,受限于稀土永磁材料抗拉属性的不足与转子临界转速,转子外径与长度均无法设计过大。此外,永磁材料高温下易退磁,电机的额定输出电流也不允许过大,这就反过来限制了电机的功率密度。其次是温度场方面,高功率密度也带来了较大的损耗密度,散热系统的设计需要保证永磁体工作温度不会太高以保证其安全[4-5]。特别是水冷散热系统的设计需要在对流换热系数与流动阻力之间达成平衡。然后是机械场方面,护套厚度的设计也要合理,过大的护套不仅提高了整个电机系统的质量,还额外需要更多的气隙空间以便安装;过小的护套设计又无法保证永磁体的安全。最后,过盈量的设计也同样需要兼顾对永磁体的保护,与自身的装配难度和材料的屈服强度矛盾。所以如何在兼顾电磁场、机械场与温度场的情况下完成此类电机设计是核心问题。

本文依据一架小型无人飞机的发电需求,设计了一台75 kW、65 000 r/min的高速永磁同步电机,通过有限元仿真从电磁场、温度场和机械场三个角度对电机性能、转子强度和冷却系统进行了设计,完成了电机的整套设计流程。设计流程与分析结果可为高功率密度航空电源系统的电机设计提供参考依据。

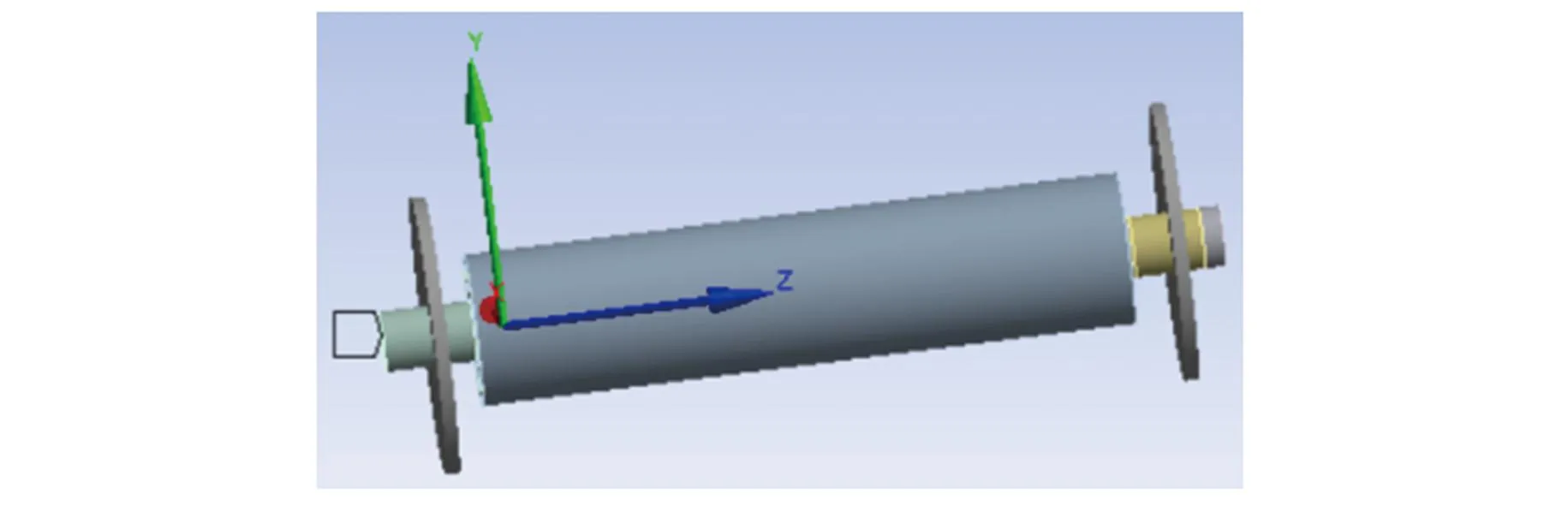

1 实心圆柱式转子结构

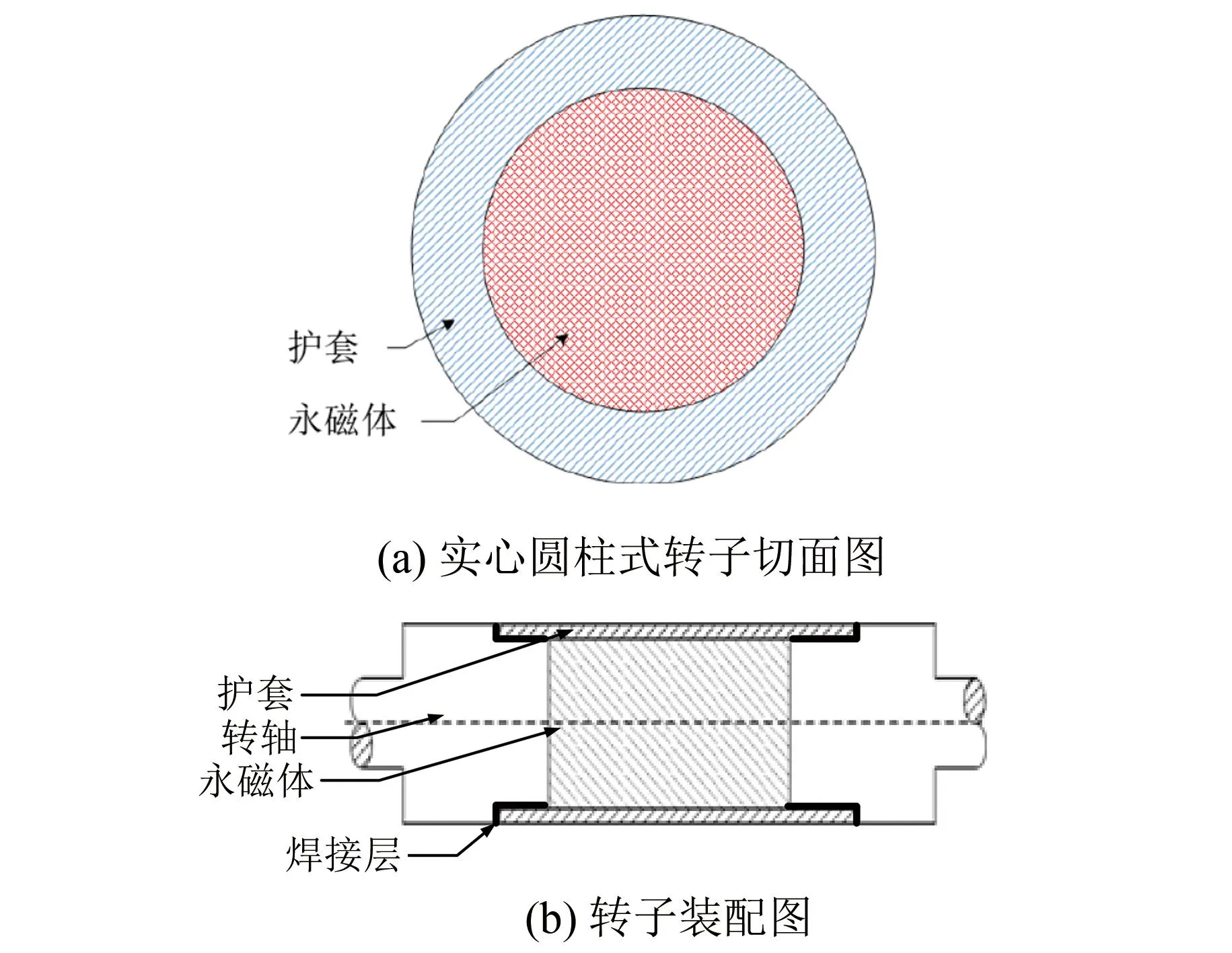

如果永磁同步电机运行转速达到高速范畴,一般就采用表贴式转子结构加护套的组合替代应力点较多的内嵌式结构[6-7]。相较于传统表贴式永磁同步电机的转子结构,图1(a)的实心式结构改变了永磁体张贴在转轴上的装配方式。首先将永磁体与护套过盈装配,再把护套两边延伸出一段距离与转轴焊接,最后将转子整体固定在转轴上,如图1(b)所示,其中四段加粗线条为延伸出的焊接层。这种设计不仅使得转子在相同尺寸下具有更大的磁场强度,还更利于把电机做小,使其承受的强度极限更大[8]。

图1 实心圆柱式转子结构Fig.1 Structure of solid cylindrical rotor

2 电磁设计

2.1 尺寸参数设计

电机主要尺寸和性能指标之间的关系为[8]

(1)

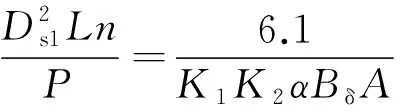

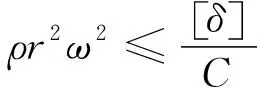

式中:Ds1为定子内径;L为叠片长度;n为额定转速;P为额定功率;K1为气隙磁场波形系数;K2为电枢绕组系数;α为计算永磁体极弧系数;Bδ为气隙磁通密度;A为电机线负荷。其中电机的性能指标在表1中给出。

表1 电机性能指标Tab.1 Performance indicators of the motor

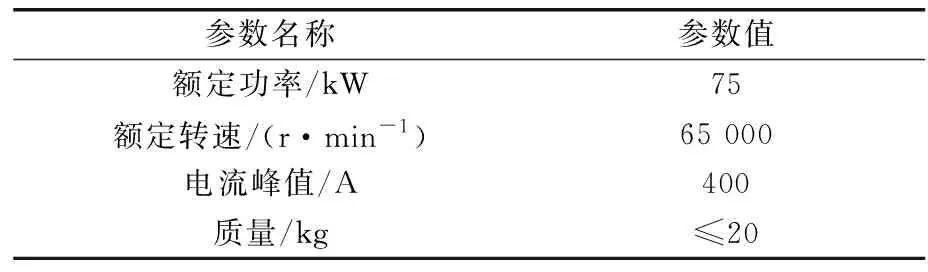

高功率密度电机为获得足够的输出能力,一般要求电机转子不能太小。但区别于常规电机,高速电机的定子内径需要进行限制以防止大外径转子在高速旋转产生过大的离心力超过材料本身的许用应力[9],材料许用应力与半径关系为

(2)

式中:ρ为材料密度;r为定子内半径;ω为角速度;[δ]为材料许用应力;C为安全系数。

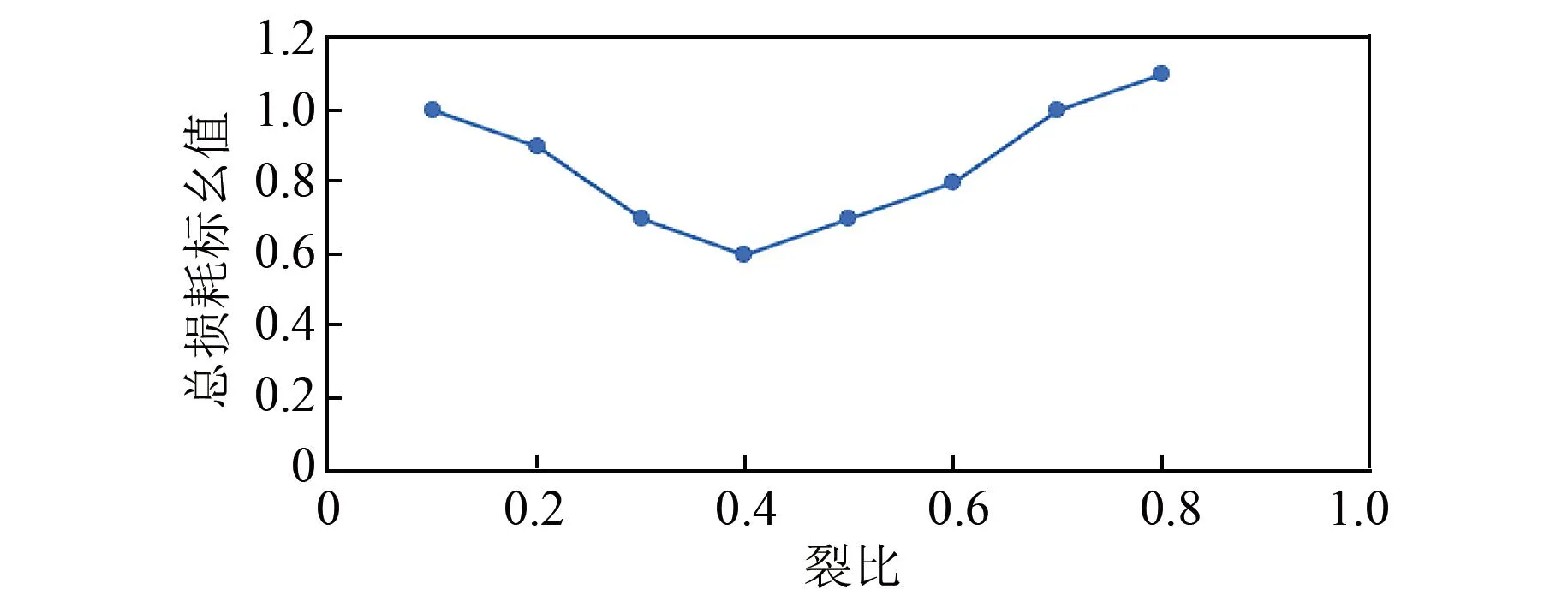

从电机损耗角度来看,裂比的选取对电机损耗的影响很大,如图2所示。裂比即定子内径Ds1与定子外径Ds2的比值,其过大或者过小都会使得电机总损耗值偏大[10],这对电机的效率及散热均不利。

图2 裂比与损耗的关系Fig.2 The relationship between ratio and loss

本文的设计流程是:先结合关系式(1)和(2)选取合适的气隙磁密和线负荷用来粗定电机的转子尺寸[11],再根据总损耗关系,选取合适的裂比,确定定子的尺寸。然后考虑到过高的电频率容易产生过大的铁耗和涡流损耗,故此电机的极对数选择为1[12]。但低极对数带来了较大的振动噪声,通过针对性加厚定子轭部对先前粗定的转子尺寸进行微调[13]。选择双层分布式绕组有利于提高电势正弦度,减少谐波含量[14];选择小线径漆包线以减少集肤效应带来的交流损耗[15-16]。综上所述得到电机的主要尺寸如表2所示。

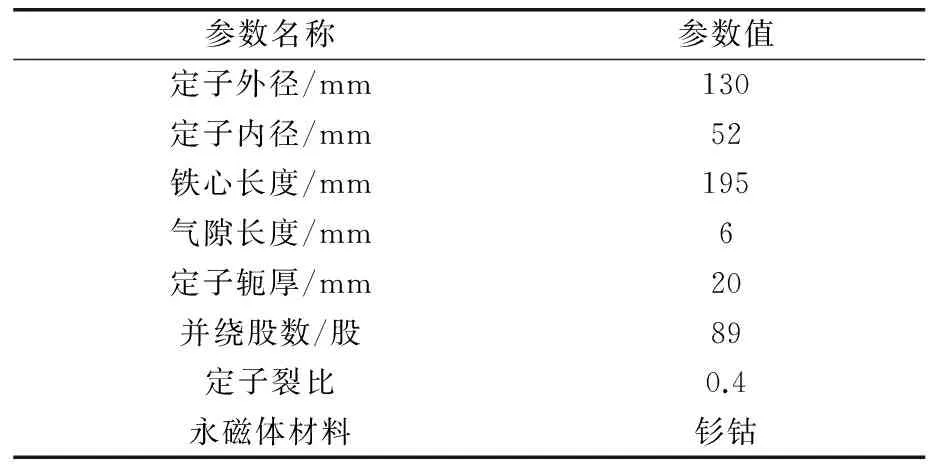

表2 电机主要尺寸参数Tab.2 Main dimensions of the motor

2.2 有限元验证

采用二维有限元法,利用Maxwell电磁仿真软件搭建了电机模型,并进行仿真分析以验证上述尺寸的电磁输出能力。图3分别从空载和负载两个角度对电机的性能进行分析,其中负载仿真条件的激励设置为155 V交流电压源模拟电机在65 000 r/min直流稳压系统下的运行工况。

图3 电磁特性图Fig.3 Electromagnetic characteristics diagram

从磁密云图3(a)、(c)中可以看出,电机齿部磁密在1.2 tesla左右,齿尖处磁密在负载时可以达到1.4~1.5 tesla。轭部磁密一般在0.8 tesla左右,局部磁密在1.2 tesla。可以看出此电机针对性加厚了定子轭部,其磁密较低。该电机铁心材料选择特高频用2 mm武钢的硅钢片20WTG1500,其磁饱和密度在1.52 tesla左右。为了保证高速电机的控制性能,这样偏低的磁密设计的是比较合理的。同时从图3(b)中可以看出空载反电势波形正弦度很高,谐波含量仅为1.8%。图3(d)表明在航空电源稳压系统下,该电机转速在65 000 r/min时,通225 A的有效值电流,可产生11 N·m及以上的扭矩,保证了75 kW的输出功率。

3 机械场分析

高速运行时的转子不但要满足机械强度的标准,而且必须符合转子动力学的要求,防止因旋转至共振点导致剧烈的振动,出现扫膛等故障[17-18]。

为了保护永磁体的安全,借助Workbench仿真软件中的Static strucal和Modal模块设计了该电机的护套、过盈量,并对电机的临界转速进行分析校验。

3.1 护套厚度与过盈量的设计

护套选用高温镍合金材料(GH4169),其理论屈服强度在900 MPa左右,相较于碳纤维,拥有更优秀的散热能力。图4是搭建的静力学仿真模型,施加65 000 r/min绕轴向的旋转载荷以模拟运行时的工况,从转子静力学角度进行分析。

图4 转子三维模型Fig.4 Three-dimensional model of the rotor

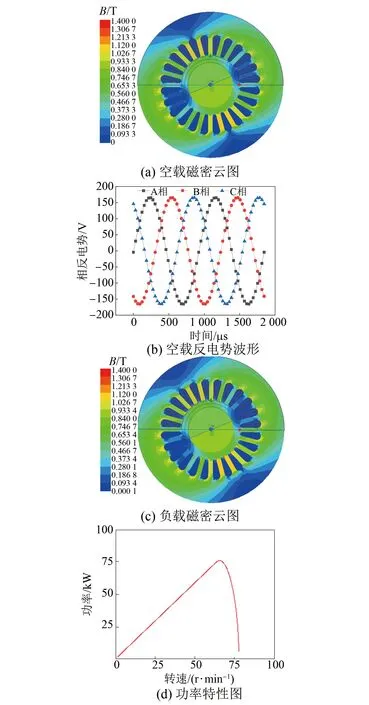

从图5可以看出增加护套厚度不仅可以减小永磁体所受的最大切向应力,还可以减少护套本身所受的最大等效应力。而增加护套和永磁体装配时的过盈量,同样可以减小永磁体受到的离心力,但是会增大装配难度和护套所受等效应力。综合考量,最后选取0.08 mm的过盈量和5 mm合金护套,这使得永磁额定运行时体所受最大切向应力小于0,即永磁体运行过程中承受压力,而且护套本身所受最大等效应力不超过800 MPa,离该合金护套的理论屈服强度仍有一定裕量。

图5 过盈量对护套选取的影响Fig.5 The impact of interference fit on the selection of sheath

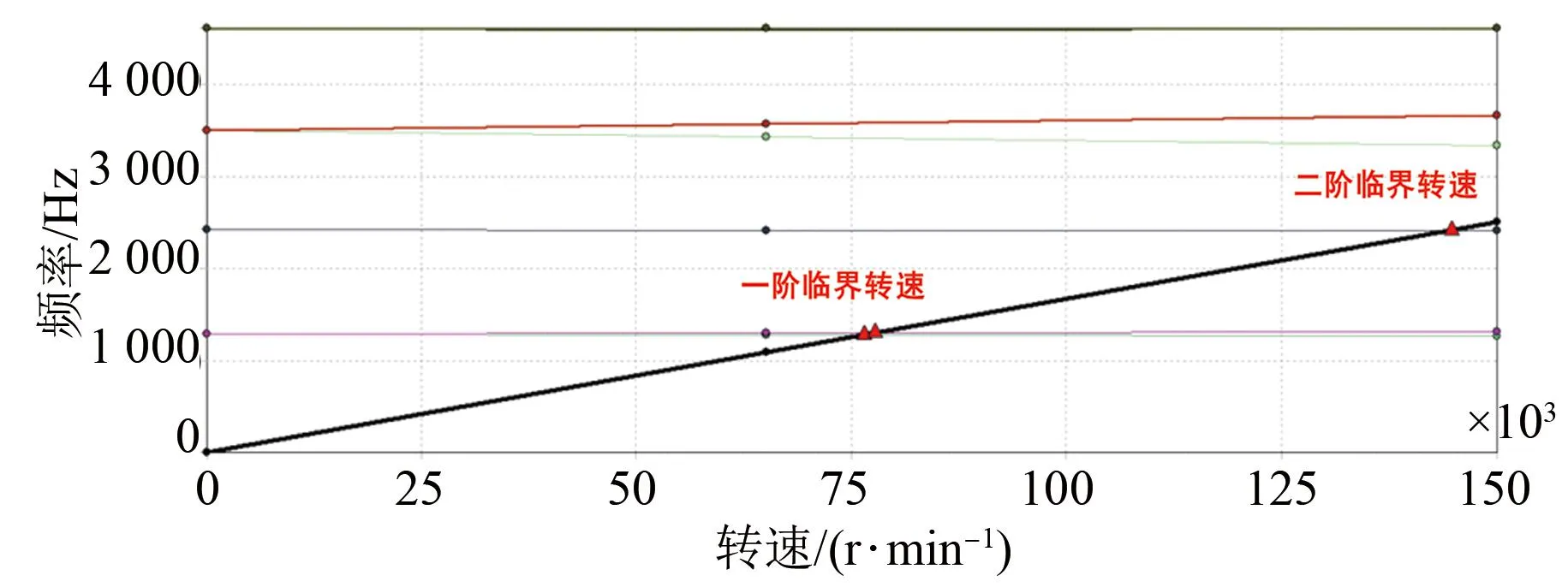

3.2 转子动力学分析

对高速电机转子进行动力学分析,如图6所示,通过在转轴左侧端面施加位移约束等效为实际转轴端约束,最后施加两个轴承约束在转轴两端的表面。电机轴承选择角接触轴承,轴承刚度为105N/m。

图6 轴承约束Fig.6 Bearing constraints

计算结果如图7所示,加入轴承约束后,转子系统的一阶临界转速为77 746 r/min,而本电机额定转速为65 000 r/min,留有20%的转速安全裕量,这保证了电机以额定转速运行时不会因为过于靠近临界转速而产生过大的振动。

图7 坎贝尔图Fig.7 Campbell diagram

4 温度场分析

高功率密度的特点同样给电机带来了较大的损耗密度,从而引起电机温升升高,这可能导致永磁体不可逆退磁等风险[19],所以散热系统的设计与电机温度分布分析是高功率密度电机设计的最后一环。

4.1 水道设计

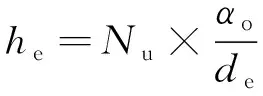

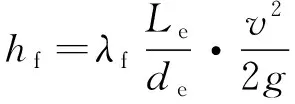

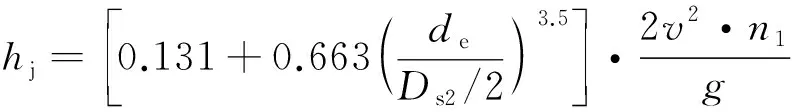

电机采用定子机壳布置水道的水冷散热方式,形式为螺旋式水冷结构[20-21]。水道散热系数和水道尺寸的关系:

(3)

式中:he为对流换热系数;Nu为努塞尔数;αo为水的导热系数;de为水道特征尺寸。水道流动阻力为沿层阻力hf和局部阻力hj之和,两者与水道尺寸的关系分别为

(4)

(5)

式中:λf为阻力系数;g为重力加速度;n1为水道数量;Ds2为定子外径。水道的特征尺寸de、水流速度v以及水道总长度Le都可以由唯一的变量水道数量n1、常数水流量Q和水道结构常数b等表示,可写为

(6)

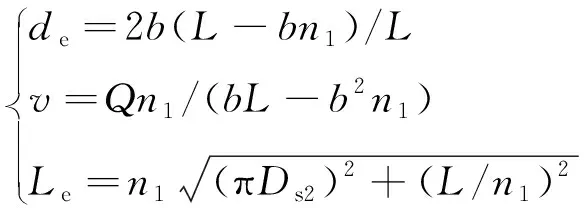

式中:L为电机叠片长度;水道结构常数b由水道整体所需的机械强度决定,可取机壳厚度的一半。这样,电机散热系数、流动阻力均可用n1这个唯一变量表示,而n1在叠片长度L以及n1确定的情况下,又可以由水道宽度a表示,这样就得到了对流换热系数、流动阻力与水道宽度的关系,如图8所示。

图8 对流换热系数、流动阻力与水道宽度的关系Fig.8 The relationship between convective heat transfer coefficient, flow resistance, and width of waterway

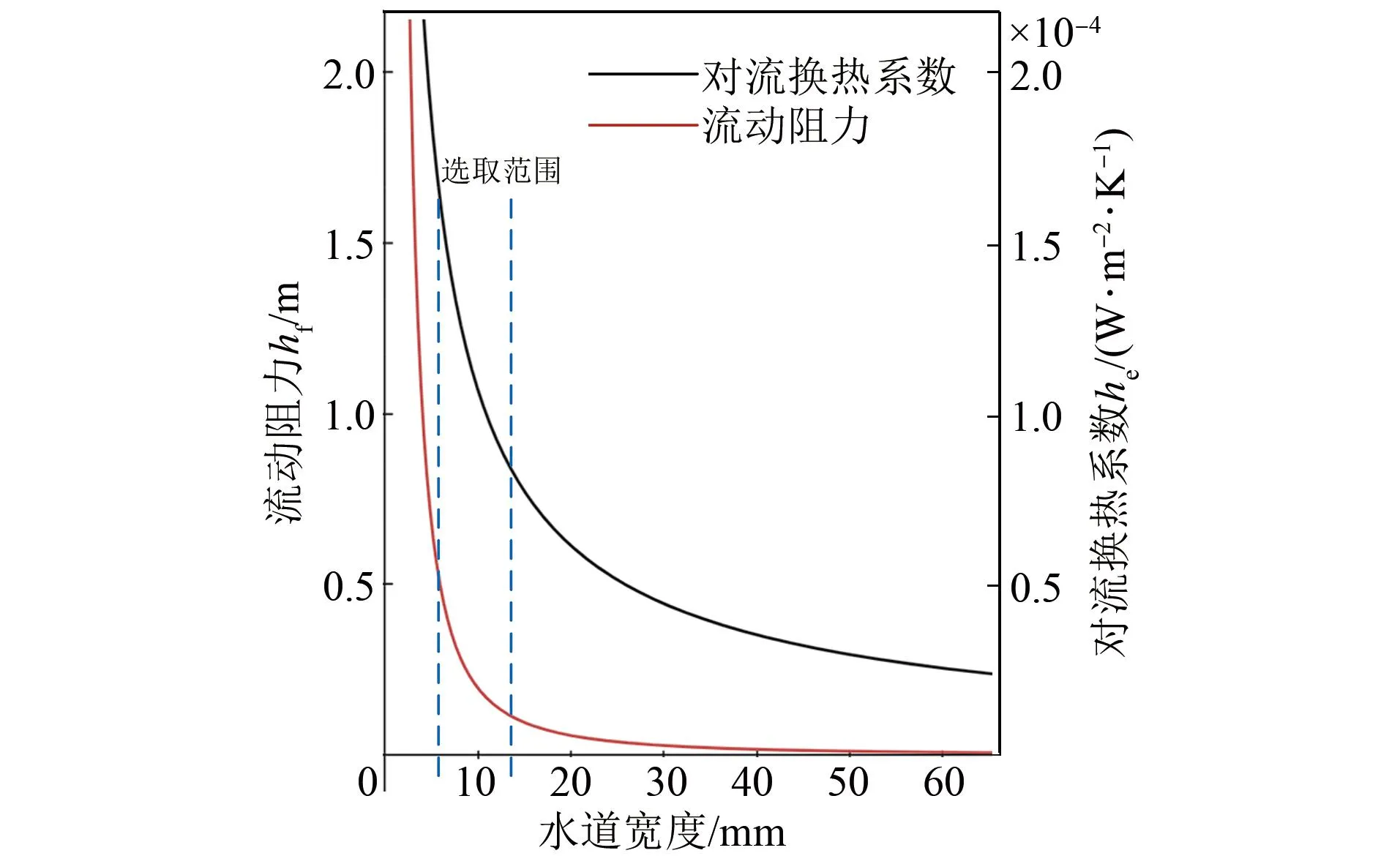

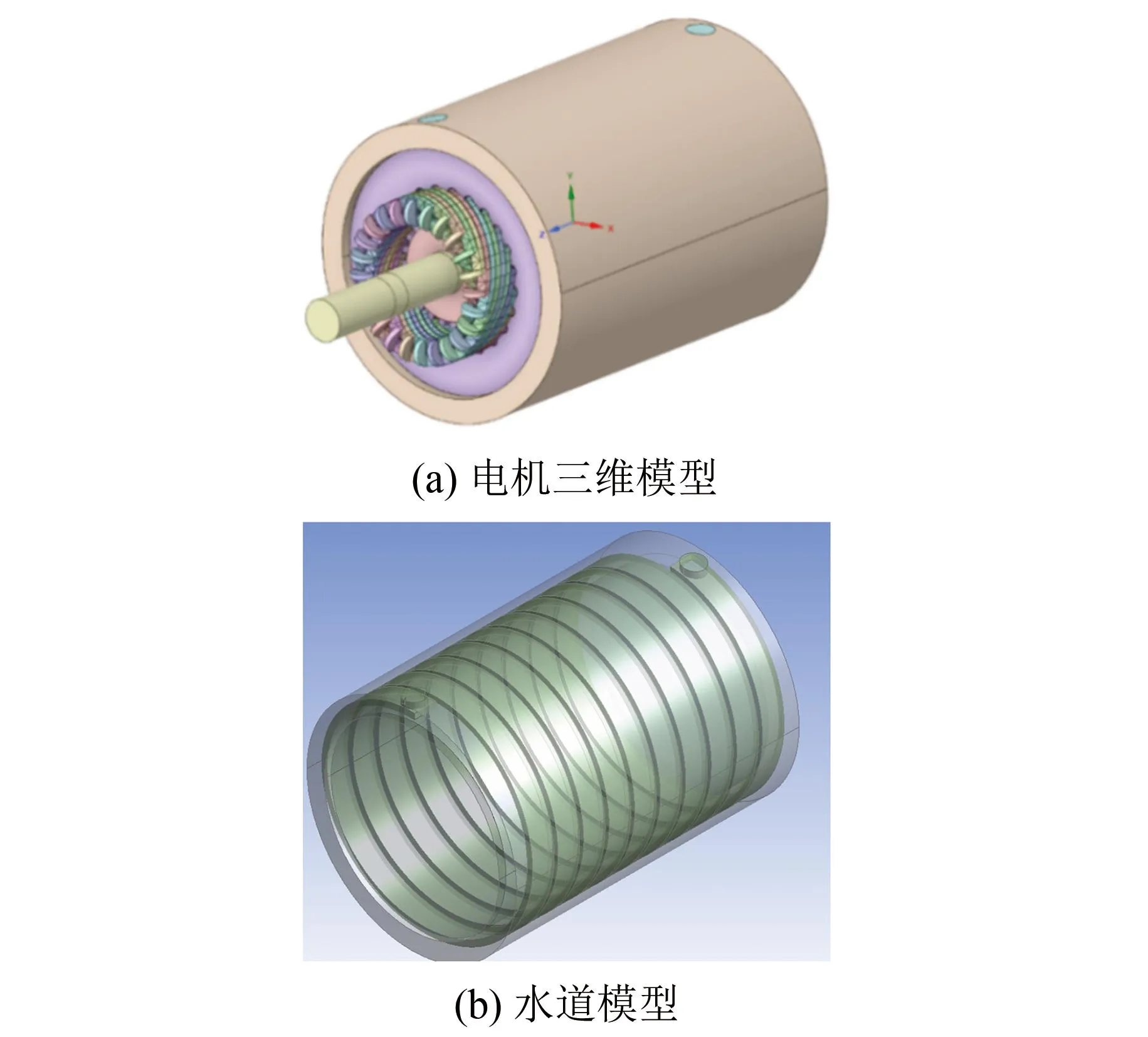

由图8可知,保证相同水流量Q时,水道宽度a设计的过小会产生较大的流动阻力;a过大又会导致对流换热系数不高。综上考量,选择蓝色区域的a最为合理,此时对流换热系数较高,同时沿层阻力也不大,故最终选取水道宽度a为10 mm,具体的水道模型如图9(b)所示。

图9 电机建模Fig.9 Motor modeling

4.2 仿真验证

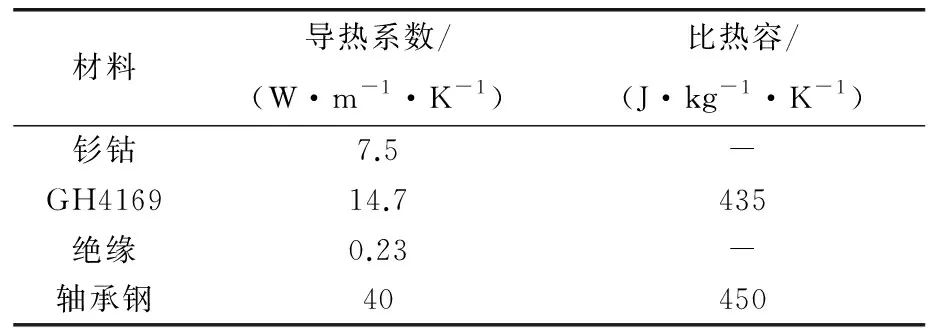

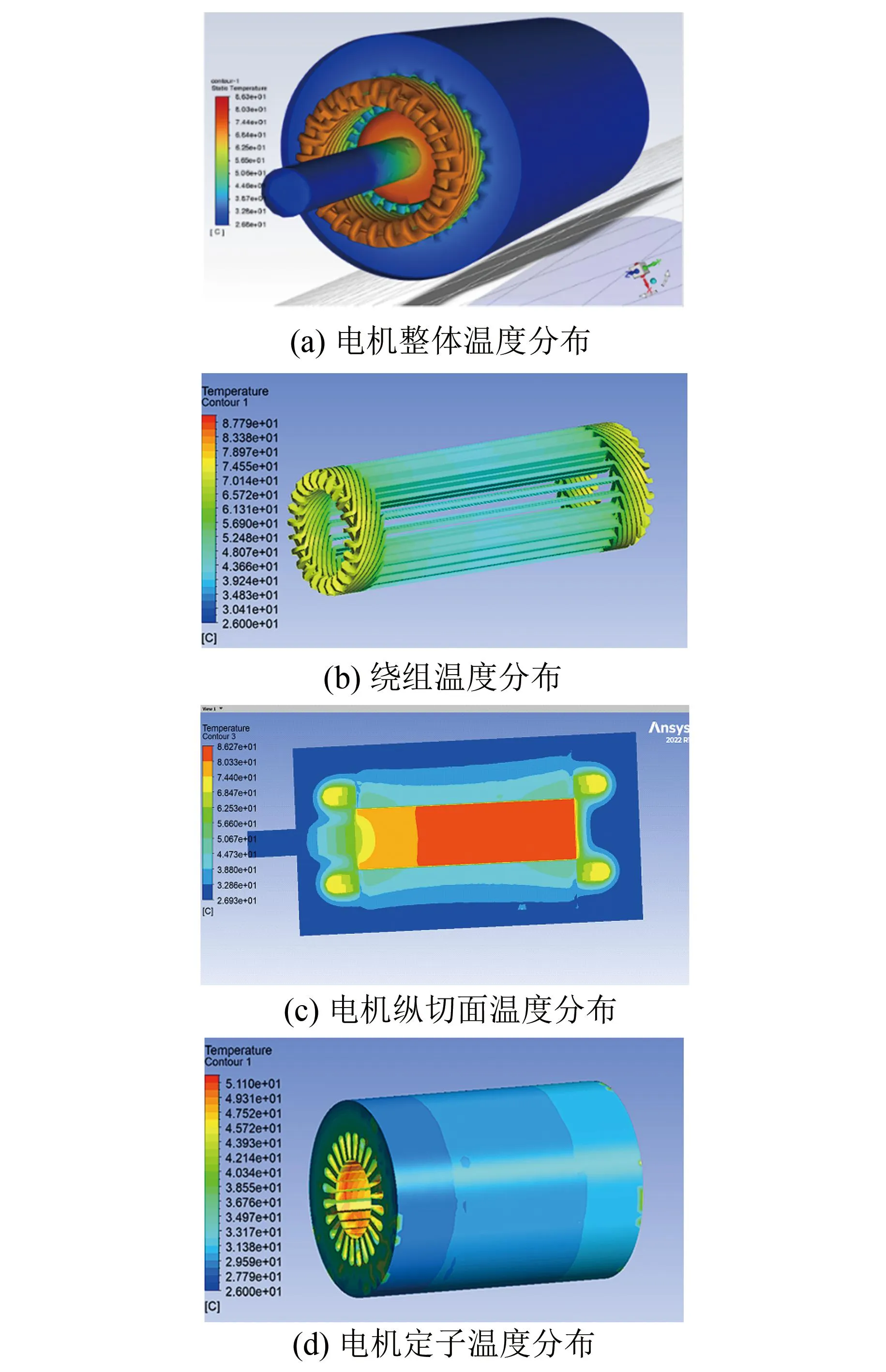

借助Ansys中Fluent模块对电机温升进行了仿真分析。表3给出了温度场仿真主要材料的参数,图9(a)为建立的电机温升仿真三维模型。

表3 电机部分材料的热参数Tab.3 Thermal parameters of some motor materials

通过解析法和有限元法等方式估算电机实际运行时产生的各类损耗,作为Fluent仿真的热源。设置电机各部位材料的导热系数以及比热容,并将进水口温度设为26 ℃、水流量设为6 L/min,最终得到电机温度分布如图10所示。

图10 电机温度分布Fig.10 Motor temperature distribution

从图10(a)、(c)、(d)中可以看出因为采用周向螺旋形水冷方式,所以从入水口到出水口,定子和转子轴向上的温度均呈现梯度差异现象,电机的最高温度出现在转子末端,为86.2 ℃。其次是绕组端部的温度,达到74 ℃左右,如图10(b)所示。这样的稳态温度既不会使永磁体产生较大的剩磁性能损失和不可逆退磁,也不会烧毁绕组间的绝缘。

5 试验验证

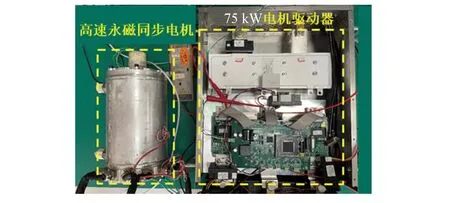

为了验证所设计电机的合理性,制造了一台样机。其控制器是专门设计的高速电机控制器,控制主体为DSP28379和CPLD,如图11所示。

图11 样机与试验平台Fig.11 Prototype and experimental platform

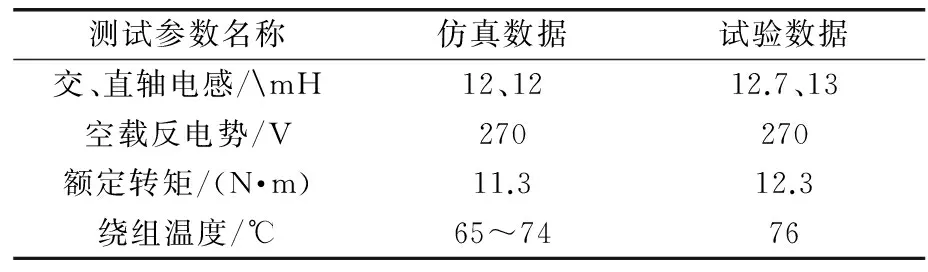

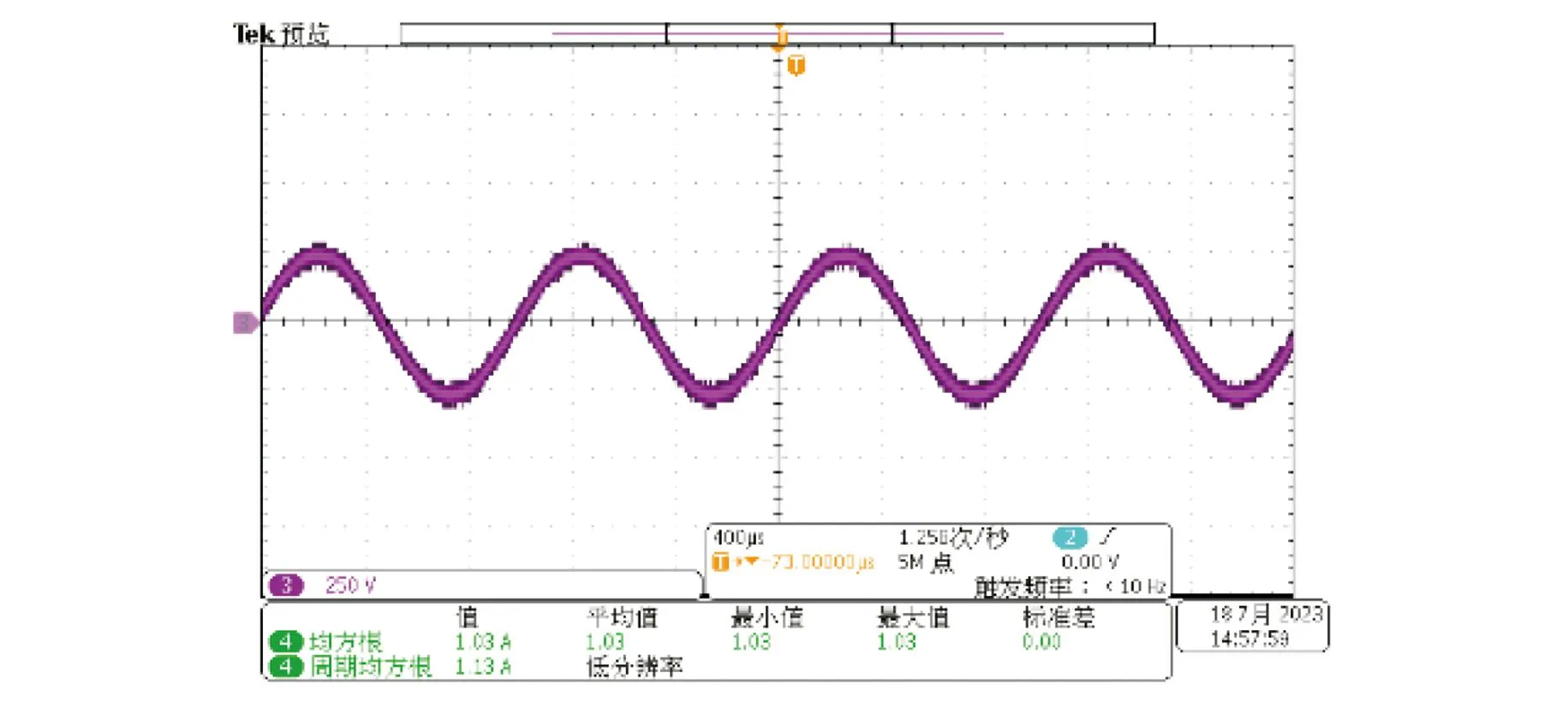

图12和表4对电机部分数据进行了测试,该电机以65 000 r/min转速运行,空载时线电压幅值达到270 V,满足航空电源系统设计要求,交/直轴电感和相电阻使用数字电桥设备测量,均与仿真值相差不大。额定转矩由扭矩传感仪器测量得到,额定运行时测量结果为12.3 N·m左右,符合设计要求。电机持续运行数小时,未出现较大振动与异响,验证了机械设计的合理性。电机长时间运行后绕组温度通过温度传感器测量得到,最高为76 ℃。

表4 电机的试验数据与仿真数据对比Tab.4 Comparison of experimental data and simulation data of the motor

图12 65 000 r/min的空载线反电势波形Fig.12 No-load back electromotive force waveform at 65 000 r/min

6 结语

通过有限元仿真,从电磁场、机械场和温度场三个角度对电机性能、转子强度和冷却系统进行研究,设计了一款用于航空电源系统的高速圆柱式转子永磁同步电机,并且通过试验验证了其可行性。具体设计如下:

(1) 电机采用实心圆柱式转子结构增强磁场强度、增大承受的强度极限;选择低极对数与合适的裂比减小损耗;加厚定子轭部减小振动噪声;细线径、多股并绕减小交流损耗,最终电机总质量为20 kg,满足预期要求。

(2) 转子设计为细长型,保护套选用5 mm高温镍合金护套,采用0.08 mm过盈装配,可使得永磁体在转速65 000 r/min时所受的最大切向应力值为负,保护套受到的最大等效应力值不超过其屈服强度,且留有一定裕量。转子系统在使用高轴承刚度的约束下,离一阶临界转速有20%的裕量。

(3) 电机的损耗密度较大,散热需求较高,采用定子上布置螺旋式水道、绕轴10圈的水冷设计方案,仅需6 L/min的水流量即可保证全局长时间工作温度小于90 ℃,保证了永磁体稳定运行。