基于LabVIEW 的某型导弹尾焰温度测试

赵田娟,岳凤英,王尚宇,高中淦

(中北大学 电气与控制工程学院,太原 030051)

温度作为武器装备测试过程中极为重要的一个指标,为优化壳体材料结构和检测设备是否正常运转提供了重要参数。目前主流的测温方式有热电阻测温法、红外线测温法和光纤测温法。由于某型火箭尾焰温度较高,测试环境恶劣风沙较大,故以往的测温方式不适合该测温试验。而热电偶是由2种不同金属制成的导线,当2 种金属连接在一起时,当温度变化时会产生电势差,且热电偶线性度较好[1]。利用此原理可以进行温度测量,热电偶测温法具有响应速度快、测量范围广等优点,适用于高温和快速变化的温度测量。

本文针对测试温度选择了K 型热电偶对温度进行测量,设计采集电路放大热电偶两端的电势差,通过采集卡处理上传至LabVIEW 进行显示存储,由此得出并分析火箭尾焰对壳体烧灼的温度分布特征,对火箭武器装备载具外壳的材质材料选取具有重大意义。

1 总体设计

根据需要测试的车体中部舱盖尾焰热效应的主要指标,通过以下几个性能指标设计了测试系统:①温度测量范围;②温度测量误差;③采样频率;④测量通道数;⑤记录时长;⑥系统供电;⑦工作环境条件。本测试系统主要由冷端补偿设计、信号调理电路、电源管理电路、信号滤波处理、数据采集卡、上位机控制软件等部分组成。

测试系统的主要工作为将1 个热电偶与温度变送器连接,温度变送器将温度信号转换成电压信号,数据采集卡中的一路通道对其采集,作为冷端温度补偿信号,传至上位机,进行实时温度的计算。同时在被测物体表面排布热电偶,热电偶感受到物体表面温度变化时,热端冷端由于材料的不同,会产生电势差,将热电偶两端连接电压放大模块,对其产生的电势差进行放大后,数据采集卡采集其余12个通道采集放大的电压,上位机对采集的数据进行处理,对波形进行滤波,实时显示温度变化曲线,并存储数据。整个测试系统采用外部AC 220 V 供电,测试系统总体设计框图如图1 所示。

图1 测试系统总体框图Fig.1 Overall block diagram of testing system

2 测试系统的主要模块

2.1 传感器的布局

温度传感器选择K 型热电偶温度传感器,其测温区间覆盖-270℃~+1600℃,其中常用测温区间为-50℃~+1370℃。本次试验选用了K 型薄片式露端热电偶,其厚度仅为0.02 mm。

为提高传感器安装强度,热电偶安装采用点焊机焊接安装方式,首先将热电偶结薄片焊接至厚度为0.4 mm、直径约为10 mm 的圆形钢片底部中心,然后在测温板上的各测点位置加工直径3 mm 的穿线孔,将焊接好钢片的热电偶从穿线孔中穿入,直到钢片覆盖住穿线孔。用点焊机将钢片焊接在钢板上,为提高强度,密集焊接。

根据中部发动机舱盖烧蚀结果,按盖板厚度及大致的过火面积加工一块测试用钢板,并确定在火焰烧蚀范围布设7 对测量点,上表面和下表面成对布置,如图2 所示。

图2 温度传感器布局示意图Fig.2 Schematic diagram of temperature sensor layout

热电偶传感器固定到钢板上后,其后部孔隙对温度传递有一定的影响,需用导热系数接近的材料加以填充。根据热电偶测温原理,填充物应为绝缘材料。因此,填充材料选用了一款高导热系数(大于30 W/m·K)的导热胶,对传感器穿线孔底部进行密封填充。

在传感器安装好后,将该测试用钢板固定于舱盖表面,由于固定过程不慎,测点7 的2 条热电偶线碰断,引线露出较短,无法在后部接线,因此,本次试验保留6 对测点。将舱盖安装于车体,从车体侧面舱门引出热电偶线,完成传感器的安装。

2.2 冷端补偿

本次试验热电偶冷端补偿采用温度变送器,温度变送器的工作原理为通过传导或对流达到热平衡,从而使温度计的示值能直接表示被测对象的温度,一般测量精度较高。温度变送器用热电偶作为测温元件,从测温元件输出信号送到变送器模块,经过稳压滤波、运算放大、非线性校正、V/I 转换、恒流及反向保护等电路处理后,转换成与温度0~100℃成线性关系的0~5 V 电压信号。本次试验将热电偶两端连接温度变送器,将冷端温度转换成电压信号,数据采集卡采集电压信号,传给上位机,上位机进行电压—温度转换处理。

2.3 信号调理

由于热电偶两端产生的电势差为毫伏级,为了更好地采集到电压信号,这里选用AD620 芯片作为放大模块主芯片,AD620 具有高精度(最大非线性度40 ppm)、低失调电压(最大50 μV)和低失调漂移(最大0.6 μV/℃)特性[2],是电子秤和传感器接口等精密数据采集系统的理想之选。它还具有低噪声、低输入偏置电流和低功耗特性。同时,AD620 的0.01%建立时间为15 μs,非常适合多路复用应用,而且成本很低,足以实现每通道一个仪表放大器的设计。

AD620 是一款单芯片仪表放大器,采用经典的三运放改进设计。通过调整片内电阻的绝对值,用户只需1 个电阻便可实现对增益的精确编程(G=100时精度可达0.15%)。AD620 运算放大电路的电路原理如图3 所示,4、7 引脚分别接正负15 V 电源为AD620 提供双电源供电,2、3 引脚分别是差模输入信号的正负输入端,其与地之间接一个10 kΩ 的电阻是为AD620 提供偏置电流,5 引脚为参考端,这里将参考端接地,1、8 之间串联的电阻是为改变电路的增益,6 引脚为VOUT 输出端。

图3 运算放大电路原理图Fig.3 Operational amplifier circuit schematic diagram

本测试系统,考虑到热电偶两端所产生的电势差的范围-6.46 mV~+54.89 mV,以及数据采集卡的工作电压-10 V~+10 V,所以将运算放大电路的增益调至160 倍。

2.4 电源管理模块

整个测试系统采用外部AC 220 V 供电,根据各个模块的供电要求,温度变送器需要15 V 供电,这里采用LM2596 系列降压稳压器,+15 V 电压由降压开关稳压器对外部输入的220 V 电压进行转换得来。如图4 所示,芯片1 脚VIN 为芯片的正电源输入引脚,为了最大程度地降低电压瞬变,在此引脚与3 脚GND 之间挂接了1 个680 μF 的旁路电容,2 脚VOUT 为内部开关引脚,3 脚为GND 引脚,4 脚为FB 输出引脚,通过反馈回路完成输出电压的调整,5 脚ON/OFF 引脚由外部输入的逻辑信号控制[3]。

图4 +15 V 电源生成电路Fig.4 +15 V power generation circuit

本系统数据采集卡最大供电电压为-10 V~+10 V,数据采集卡的供电,直接由电脑USB 口进行供电。

2.5 数据采集模块

数据采集模块采用USB3202N 采集卡,它是一款USB 总线供电,在高采样率下也能保持高精度,ADC 模块可实现对8 路信号的采集,采样频率可达到250 kS/s,16 位分辨率,工作电压为-10 V~+10 V,模拟量输入校准为AI 软件自动校准,通过AI 校准软件就能测量并校准偏移误差和增益误差。

本设计由于输入信号的电平均大于1 V 且连接信号与数据采集卡直接的导线长度小于3 m,所以数据采集卡采用单端接地的方式,输入信号共享1个公共参考点AGND,其他信号用RSE。

3 上位机设计

3.1 界面设计

系统采用LabVIEW 设计上位机界面,实现对测试系统的控制,上位机通过USB 串口与测试系统进行通信,上位机操作界面如图5 所示。界面包括温度实时显示曲线、系统采样频率、每通道采样点数、低通滤波截止频率选择、开始采集按钮、停止采集按钮、开始存储按钮以及退出程序按钮。通过温度实时显示曲线可以实时反映温度的变化,通过选择合适的低通滤波截止频率进行波形滤波,点击开始采集按钮开始存储数据,点击存储按钮开始存储数据保存到已设置好的文件路径。后续通过已保存的.xls 文件对数据进行分析处理。

图5 测试系统上位机界面Fig.5 Test system upper computer interface

3.2 程序设计

在对K 型热电偶分度表进行拟合后,得出拟合曲线如图6 所示,电压-温度转换表达式为y=0.0407x+0.248,相关系数为0.9994,所以温度与电压的线性关系很高,可以使用此表达式进行电压与温度之间的转换。

图6 电压-温度拟合曲线Fig.6 Voltage temperature fitting curve

在测试系统采集到电压后,通过此表达式进行计算,实时显示温度。在验证系统可行性期间,由于机械结构或者其他任何部分的共振或者振荡都会引起温度波形的曲线有畸变[4],温度波形波动较大,而要准确地判断所采集的温度信号的峰值,必须保证所采集的信号是一条光滑的曲线,在程序中采用了Butterworth 滤波器滤波,低通滤波截止频率选取25 Hz,部分程序如图7 所示。

图7 电压-温度计算及滤波Fig.7 Voltage temperature calculation and filtering

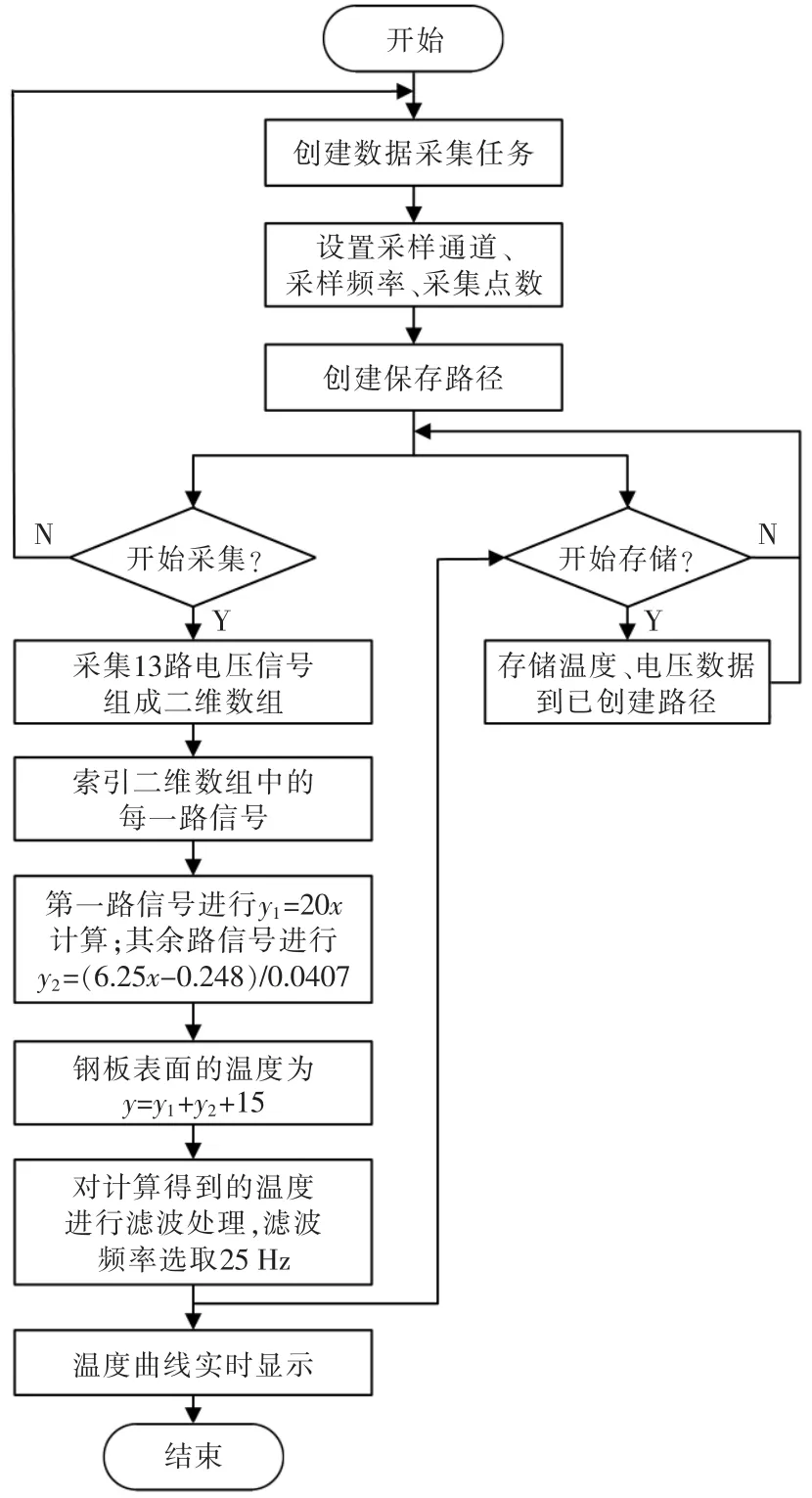

本文采用LabVIEW 软件开发平台编写上位机多通道温度采集程序,主要包括设置采样频率与采样点数、数据提取与温度计算、信号滤波、实时显示温度曲线以及数据的保存等几部分。LabVIEW 温度采集系统程序流程如图8 所示。试验流程为先创建任务名称,在程序后面板提前设置好文件保存路径,文件名以存储时间命名,试验开始,设置采样通道、采样频率、采样点数,由于数据采集卡采集到的为电压信号,经过计算输出为温度信号,各路温度数据捆绑成数组,进行波形图显示。操作流程为点击存储有效按钮,将存储有效按钮设置为开,在试验前打开开始采集按钮,系统开始运行,在试验结束后,点击停止采集按钮,采集结束。

图8 程序控制流程Fig.8 Program control flow chart

4 试验结果及分析

测试系统布置完毕后,根据现场指令,电脑启动温度数据采集和存储后,人员后撤至安全范围外,等待火箭发动机点火。发动机点火飞出后,现场指挥确认安全的情况下,操作人员回到车体右侧,确认采集系统工作正常,温度数据正在显示及存储。为测量降温曲线,在回到现场后继续采集存储温度数据大约10 min,然后停止数据采集及存储。

试验结束后,对温度数据进行汇总,删除无意义数据,然后对数据进行处理分析,测点5 与测点6布置于垂直于底板的钢板上,其高度较矮,气流从底部钢板冲击垂直钢板,折射入发动机进气口保护帽,又向下反射至垂直钢板的底面,引起垂直钢板底面温度数据与实际存在不符的情况。

试验中共在顶部布设7 个测点,除了在装配过程中损坏1 个外,其余6 个测点在试验后观察,除1个测点保留有保护钢片残留外,其余保护钢片均在发动机喷流残渣的冲刷下飞离,钢片存续时间从曲线上看长短不一,最长的是测点3 的保护钢片,在发动机喷流存续时间段的结尾飞离,对温度测试曲线的完整性基本无影响。所有顶部温度曲线中,以测点3 温度最高,如图9 所示,为1339℃。

图9 顶部温度曲线最高温度(测点3)Fig.9 Highest temperature on the top temperature curve(measuring point 3)

所有底部温度曲线中,以测点1 温度最高如图10 所示,为974℃。

图10 底部温度曲线最高温度(测点1)Fig.10 Highest temperature on the bottom temperature curve(measuring point 1)

如从顶部温度缓慢上升为起点,至底部温度上升为终点,热传导时间大约为480 ms。如从顶部温度急剧上升为起点,至底部温度上升为终点,热传导时间大约为240 ms。

综上,在对各通道实验数据进行滤波处理后,得出所有顶部温度中,测点3 温度最高,为1339℃。所有底部温度中,除测点5 和测点6 由于回风的缘故,数据与实际有偏差外,其余测点温度数据均有效,其中以测点1 温度最高,为974℃。测点1 和测点3 的位置如图2 所示。

5 结语

通过系统的实验可知,该系统动态性能良好,输出结果可靠,实验结果表明,系统可以完成温度采集、信号滤波处理、数据存储等功能。此系统达到了所要求的性能指标:温度测量范围:-50℃~+1600℃;温度测量误差:±3℃;采样频率:1000 Hz/通道;记录时长:≥20 min;工作环境条件:温度:-20~70℃,湿度≤90%,完全满足此次测试的要求。其中温度误差主要来源于拟合误差、增益误差、冷端温度测量误差等。此外本系统具有自动控制、灵活切换特定信号需求、上位机监控功能及数据分析,可满足不同的实验要求。

从试验中热电偶保护角度来看,本次试验主要不足是保护钢片的焊接在高速高温气流的冲刷下可靠性不够,如热电偶安装采用从钢板底部加工盲孔,然后将热电偶焊接于盲孔底部的方式,相信可获得更多的有效数据。