单轴冲击荷载下煤体损伤及破坏特征分析

王振宇 ,岳高伟 ,蔺海晓 ,李敏敏

(河南理工大学 土木工程学院,河南焦作 454000)

由于瓦斯储层间存在低渗透、低饱和、低压力和非均质性高的特点,使得瓦斯抽采成为一个技术复杂、不稳定强的过程,也更容易遇到理论、技术等各方面的问题[1-3]。

煤层中瓦斯渗流、运移和抽采的主要通道是纵横交错的天然裂隙。通过施加荷载使煤层之间形成裂隙“交通网”是目前瓦斯抽采的主要方法[4]。因此煤层在外荷载的作用下出现微裂纹的起裂、延伸扩展和贯通成裂隙的过程,是瓦斯抽采的主要研究内容之一。孙雅雄等[5-6]通过物理扫描设备,提出量化评价煤体孔隙大小、体积分布等特征的方法;KARACAN 等[7]、南华等[8]、YAO 等[9]运用力学模型分析、数值模拟和经验力学公式相结合的方法,分析总结了煤体裂隙中流体的吸附和流动特性;相关研究表明在煤体中原生裂隙发育的位置附近设置钻孔进行抽采,往往效果更好[10-11]。

以往的研究多是对煤体在静态荷载作用下的力学性能和裂纹扩展进行试验和理论方面的研究。而对于动荷载作用下,煤体的力学特性、破坏过程、裂纹演化以及破坏形态却鲜有研究[12-13]。PFC(颗粒流)仿真程序,由于其离散单元法的计算原理,使其非常适合对大变形、相对运动、裂纹扩展等过程进行模拟[14-17]。武东阳等[18]使用PFC3D程序,对岩体在单轴荷载下裂隙扩展和破坏过程进行模拟,并结合加载过程中弹模、应变、变形能等特征参数,对岩体裂隙扩展及破坏特征进行分析,取得了良好的效果。

为了研究煤体在冲击荷载下的损伤破坏形态,分别建立不考虑裂隙和包含不同角度直裂隙的2种PFC3D冲击模型;对不考虑裂隙煤体进行不同速度下的冲击模拟,对其破坏过程,破坏形态进行分析。以5 m/s 的SHPB 单轴冲击试验为参考依据,对PFC3D数值模拟的参数进行标定,在此基础上,分别开展了不考虑裂隙煤体在不同冲击速度下的SHPB 单轴冲击数值模拟,以及含不同角度直裂隙煤体(0°、30°、60°、90°)在5 m/s 冲击速度下的SHPB 单轴冲击数值模拟,并分析各个因素对单轴冲击荷载下煤样破坏形态的影响;希望对煤与瓦斯突出问题的防治,提供借鉴和参考。

1 煤样的SHPB 单轴冲击试验

1.1 试验设备和方案

分离式霍普金森压杆(Split Hopkinson Pressure Bar,缩写为SHPB)测试系统如图1。

测试系统主要包括储气设备、发射系统、杆系与子弹、量测系统、缓冲装备与辅助设备等。

选取直径为50 mm,高度为50 mm 的标准煤体试样,进行单轴冲击试验。冲击速度为5 m/s 时的应力波形较为完整,且大致符合入射波和反射波叠加后与透射波基本一致的规律。因此采用冲击速度为5 m/s 的SHPB 单轴冲击试验研究煤体在动态冲击载荷作用下的损伤演化规律。将制备好的单轴煤样经过烘干后再密封,放入固定装置中,SHPB 压杆系统用水平仪进行调直校正,通过加载轴压进行保压。将波形整形器贴到入射杆端部,增强杆件与试样之间的耦合效果,把接触部位涂抹凡士林,减少入射杆和子弹之间的摩擦。由于是单轴冲击试验,不需要施加围压和轴压的约束,只需要在高压储气室中注入高压气体,便可使子弹高速弹射出去,通过提前放置的测速仪可以测子弹撞击入射杆的速度,通过布置于入射杆、透射杆上的应变片来记录入射波、反射波及透射波。

1.2 SHPB 测试原理

SHPB 系统进行冲击试验的前提是一维应力波假设和均匀性假设。为了使得应力和应变变化均匀,需要对入射的冲击波进行整形。首先储气室内的氮气压力释放推动撞击杆(子弹),此时的子弹具有较高的速度,经历极短的时间后撞击到入射杆上,以一维波形的形式在入射杆上继续传播。当入射波传递至试样时,一部分波的能量被反射回去,形成反射波;一部分波经过试样后传递到透射杆上形成透射波。入射杆、透射杆上在距离试样相同距离处设置有用于监测的应变片,通过连接的动态应变仪显示随时间变化的脉冲信号。入射波的传播速度由入射杆的弹性模量和密度决定,传播时间由入射杆的长度和波速决定。根据入射杆和透射杆所测的应变量变化,采用“三波法”处理实验数据,进一步得到杆上应力和应变率变化,基本计算公式如下:

式中: σs(t)为冲击过程中煤样的应力;A为压杆横截面积;E为压杆弹性模量;As为煤体试样截面积; εI(t) 为压杆中的入射应变; εR(t)为压杆中的反射应变; εT(t)为压杆中的透射应变;t为冲击时间。

式中: ε ˙s(t)为冲击过程中某一时间煤样的应变率;C0为一维弹性应力波在入射杆中的传播速度;ls为煤样的长度。

式中: εs(t)为冲击完整过程煤样的应变率。当煤体处于平衡状态时,可得:

式(1)、式(2)、式(3)还可以简化为:

式(5)、式(6)、式(7)即是得到“三波法” 的表达式,可以利用入射杆和透射杆上监测的波形数据来得到煤体试样的应力和应变数据。

试验中保持子弹与入射杆的距离不变,通过不断调整发射时的气体压强来控制子弹的冲击速度,使其逼近5 m/s 并记录此时的气体压强为0.28 MPa。冲击试验中的试样处于入射杆和透射杆之间,冲击过程中的入射波传播至试样的端面,开始压缩试样,部分应力波经过试样,在透射杆上形成透射波,由于试样、入射杆中的应力波的衰减程度不同,杆件和试样接触面间会存在部分反射回来的波,经过透射杆的剩余能量会被阻尼器所吸收,沿着冲击的反方向传播过去。动态应变仪通过前置信号放大器和布置于入射杆、透射杆上的应变片来采集入射波、反射波及透射波的信号。

1.3 波形验证及结果分析

根据“三波法”对应变数据的处理方式,对冲击气压为0.28 MPa 下的入射杆及透射杆上的应变波形进行相应的验证。冲击速度5 m/s 下波形验证及破坏形态图如图2。

图2 冲击速度5 m/s 下波形验证及破坏形态图Fig.2 Waveform verification and damage pattern diagram at an impact velocity of 5 m/s

由图2(a),入射波和反射波的叠加波形与透射波形基本一致,符合SHPB 冲击的应变均匀性假设,说明试验设计较为合理。

由图2(b),子弹冲击速度为5 m/s 的SHPB 单轴冲击试验下,煤样的粉碎程度严重;除形成少量的大块煤块外,大部分煤样都已变成较小碎块,且大块煤块主要集中在煤样外部,其粉碎程度呈现出由煤样外部到中心递增的现象。推测这是因为在受到冲击的时候,煤样内层煤体受到比外层煤体更多的侧向约束,更接近三向应力状态,更容易发生剪切破坏,相反外层则更容易发生拉伸破坏。

煤体产生破坏的内因是内部裂隙的延伸扩展,外因则是由于冲击过程中输入的能量使煤体逐渐丧失承载能力。煤体在无侧向限制的情况下进行冲击时,由于冲击荷载作用的时间极短,煤样具有较大的惯性效应和端部效应,间接地提高了试样的峰值应力。

2 SHPB 单轴冲击数值模拟

基于合理的SHPB 的三维数值模型,通过PFC3D数值模拟程序,以5 m/s 速度下的室内SHPB单轴冲击试验结果为主要参考依据,采用试错法,不断调节接触参数,确定了1 组符合煤体应力-应变特征的模型参数。并以此为基础对试样进行不同冲击速度下的裂纹扩展进行模拟,综合分析试样的冲击强度和损伤裂纹的数目变化规律。

2.1 单轴SHPB 模型的建立和参数选取

根据SHPB 系统的基本组成,建立包含入射杆、试样、透射杆3 部分的模型(图1(b))。模型的入射杆和透射杆的尺寸长度为1.5 m,宽度为0.05 m,组成杆件的颗粒半径统一为0.5 mm,规则地排列在杆件中,这样做可以减少颗粒不均匀造成的杆件横向弥散效应,降低应力波在传递过程中的能量损失。试样的长度和宽度均为50 mm×50 mm,组成试样的颗粒最小和最大尺寸分别为0.2 mm 和0.32 mm,采用ball distribute 命令生成颗粒,服从均匀概率分布,颗粒总数171 555 个,接触351 113 个。利用测量圆来监测入射杆、投射杆上的应力变化,通过测量圆还可以记录试样中的应力和应变数据,用于监测的测量圆直径为0.05 m,圆心位于杆件的中心轴上。入射杆上的冲击荷载是由子弹撞击形成的,子弹的尺寸和形状如图1(c)。冲击荷载是由子弹碰撞入射杆形成的,子弹是由半径在0.5~0.8 mm 颗粒按均匀分布生成,子弹的左端部沿着墙体有1 排规则的竖向颗粒,这同样是为了减小横向的应力波能量损失。子弹的长度为0.360 1 m,前端宽度为0.017 4 m,后端宽度为0.05 m。

煤样SHPB 单轴冲击开始时,采用PFC 命令给子弹一个沿着x轴负方向的速度,按照模型的计算时间运动至入射杆右端,撞击入射杆后形成一维弹性波,在杆件之间传播下去。模型中各个杆件和子弹在冲击的过程中不能产生任何变形,因此需要赋予组成杆件的颗粒远大于试样颗粒之间的黏结参数。判断建立的冲击模型是否合理,可以采用“三波法”进行验证。通过在杆件上设置测量圆可以发现,入射杆和反射杆应力峰值叠加之后与透射杆峰值大致吻合,符合“三波法”变化规律。模拟冲击速度5 m/s 时波形验证及应力应变曲线对比图如图3。

图3 模拟冲击速度5 m/s 时波形验证及应力应变曲线对比图Fig.3 Waveform validation and comparison of stressstrain curves at simulated impact velocity of 5 m/s

为了标定数值模型的具体参数,需要首先确定接触类型。杆件和试样统一采用平行黏结接触模型,通过试错法反复调参,使得数值模拟和室内试验的应力应变曲线基本相符,得到的细观物理力学参数为:①杆件:密度7 894.7 kg/m3,杨氏模量185 GPa,法向刚度与切向刚度比2.8,Pb 杨氏模量185 GPa,Pb 法向刚度与切向刚度比2.8,Pb 抗拉强度2.010 0 MPa,Pb 黏聚力2.010 0 MPa;②试样:密度1 324.0 kg/m3,杨氏模量5 GPa,法向刚度与切向刚度比2.4,Pb 杨氏模量40 GPa,Pb 法向刚度与切向刚度比2.4,Pb 抗拉强度5.800 0 MPa,Pb 黏聚力5.800 0 MPa。

2.2 不含裂隙煤样单轴冲击模拟分析

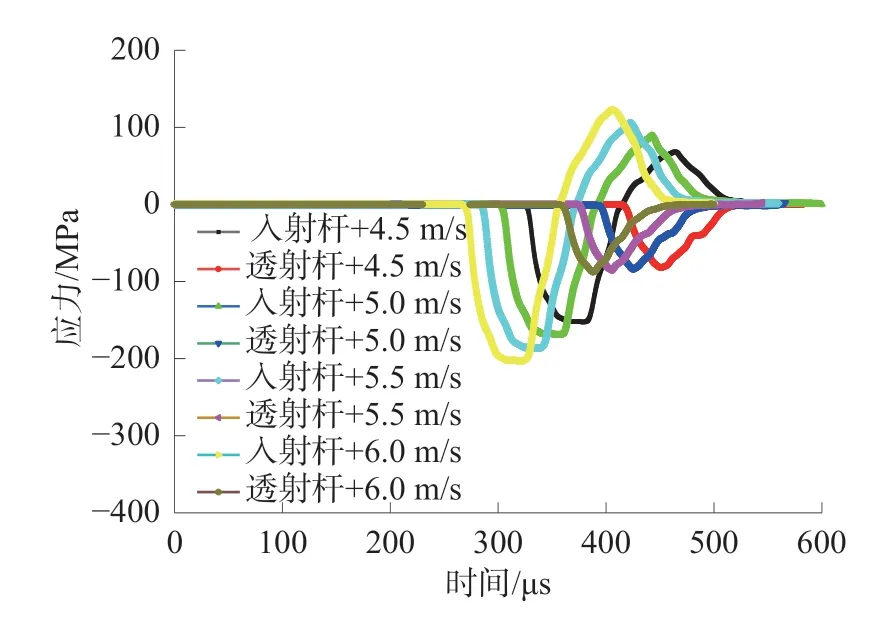

对同一参数体系下的数值模型进行不同冲击速度下的冲击,得到的不含裂隙煤样不同冲击速度下的波形对比图如图4。

图4 不含裂隙煤样不同冲击速度下的波形对比图Fig.4 Waveforms comparison of coal without gaps under different impact speed conditions

由图4 可以看出:随着冲击速度的增大,入射杆和透射杆上监测到的应力均有所增大;子弹撞击入射杆的速度越大,一次冲击结束的时间就越短,入射波和反射波的峰值也随之增大;透射波随着冲击速度的变化并不显著,呈现出较小范围的增长;各个冲击速度下的波形均符合“三波法”的规律,因此建模较为合理。

对不同冲击速度下的试样进行模拟,在试样中通过设置测量圆,可较为方便地监测应力和应变的变化。不含裂隙煤样不同冲击速度结束后各个试样模型的应力-应变曲线变化如图5,不含裂隙煤样不同冲击速度下物理量变化折线图如图6。

图5 不含裂隙煤样不同冲击速度下应力-应变曲线对比图Fig.5 Comparison of stress-strain curves of coal without gaps under different impact speed conditions

图6 不含裂隙煤样不同冲击速度下物理量变化折线图Fig.6 Line chart of changes in physical quantities of coal without gaps under different impact speed conditions

由图5 可以看出:各个冲击速度下的应力-应变变化趋势相同,都经历1 个迅速上升-缓慢上升-到达峰值-平缓下降的过程。在峰前的线弹性加载阶段,应力呈线性增长;弹塑性变形阶段,应力随应变增长速度放慢;峰后破坏阶段,应力达到峰值后开始下降,试样的承载能力逐渐丧失。

由图6 可以看出:在一定变化范围内,峰值应力和弹性模量,随冲击速度的增大而增大,峰值应变却呈现先增大后减小的趋势。结合基本力学原理推测:冲击煤样速度较小时,速度的增加使得煤样的惯性效应和端部效应被放大,从而导致峰值应力、峰值应变和弹性模量3 种物理参量显著增大;当冲击速度增大到一定程度时,由于冲击时间较短,煤样来不及发生足够的变形,就已达到煤样破坏应力强度,直接导致煤样破坏;即在低速冲击时,煤样有足够的时间变形,最终因变形过大发生破坏,遵循最大变形破坏准则;在高速冲击时,由于加载时间极短,煤样还未来得及发生足够变形加载就已经结束,最终因加载应力超过煤样强度导致破坏,遵循的是最大强度破坏准则。

通过PFC 提供的fracture.fis 函数文件可以监测裂纹数目在整个冲击过程中的总数目变化,通过不含裂隙煤样裂纹数目随冲击时间变化(图略)可得:冲击速度的增大使得一次冲击的时间缩短,试样可以较快的达到峰值破坏强度;裂纹总数随冲击时间增大迅速增多,说明试样内部的损伤加剧,颗粒之间的黏结断裂现象增加。

通过PFC 提供的图形可视化工具可以观察各个冲击速度结束的模型裂纹形态图,不同单轴SHPB 冲击速度下模型的破坏形态相似,只是损伤程度不同,冲击速度的增大使得输入能量增加,加剧了试样的黏结破坏程度。不含裂隙煤样不同冲击速度下的模型破坏形态图如图7。

图7 不含裂隙煤样不同冲击速度下的模型破坏形态图Fig.7 Diagrams of damage patterns of coal without gaps under different impact velocity conditions

如图7,不同冲击速度下模型的破坏形态呈现近似“X”形特征,裂纹首先产生于模型对角线位置,随着冲击的进一步持续,模型的“X”形裂纹带逐渐加宽,试样其它位置开始出现裂纹;由于模型冲击过程中没有侧向限制,因此颗粒黏结键破坏后开始向两侧分离,并伴随明显的膨胀过程。图7 中橙色代表拉伸裂纹,绿色代表剪切裂纹,可以看出,试样外层主要为拉伸裂纹,而内层的剪切裂纹比例提高,这也与室内试验的,外层为拉伸破坏,内层为剪切破坏的现象相符。总的来说,在单轴冲击过程中主要是以拉伸裂纹为主,剪切裂纹为辅,试样的破坏主要也是拉伸破坏形态;冲击速度的增大造成试样破坏程度加深,表现为模型中裂纹总数目的增多;试样4 个角落附近的端部位置损伤较为严重,靠近透射杆端部的试样周围的裂纹相较于入射杆一端的损伤较为严重,入射杆端的试样受到冲击荷载的作用被向左挤压,试样有与入射杆脱离的趋势,因此才会造成靠近透射杆端的试样中的裂纹数目较多。

2.3 含直裂隙的模型单轴冲击破坏形态分析

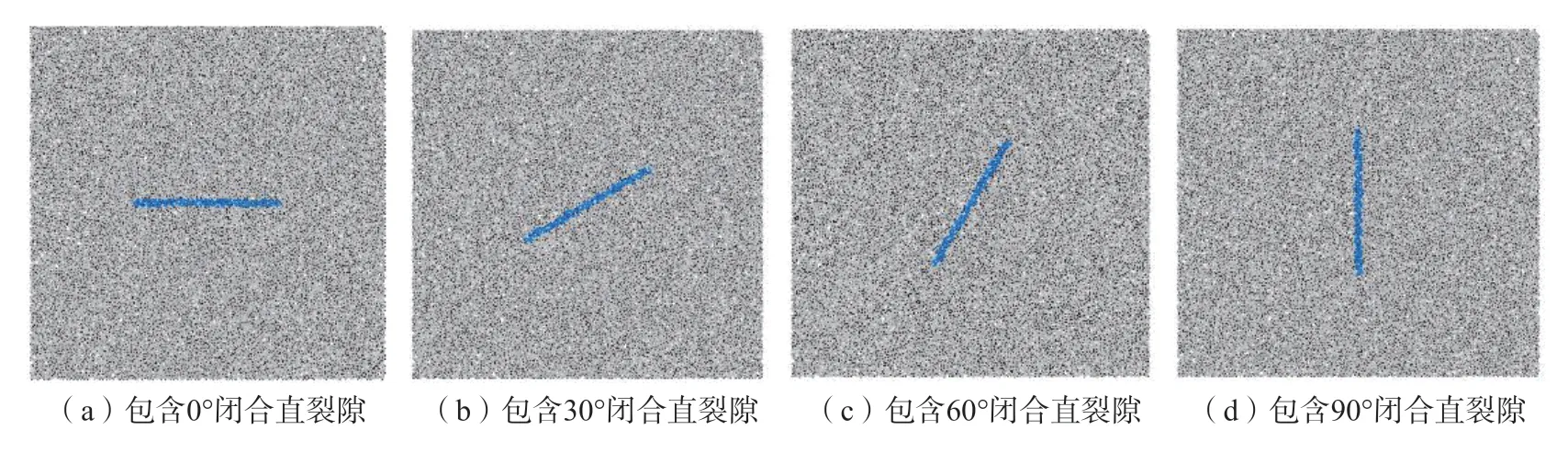

由于煤样中裂隙分布位置的多样性,在研究中为了简化问题,常在试样中预制一定长度的单一类型裂隙,由简单到复杂,进而总结冲击荷载作用下裂纹扩展的一般规律。采用的单一预制裂隙的长度为20 mm,设置裂隙倾角为0°、30°、60°、90°,通过颗粒分组和删除2 种操作分别预制了闭合和非闭合2 种形式的裂隙,研究不同倾角下的预制裂隙对模型裂纹扩展的影响。包含不同倾角闭合裂隙的模型图如图8,包含不同倾角非闭合裂隙的模型图如图9;包含不同倾角闭合裂隙的模型破坏形态图如图10,包含不同倾角非闭合裂隙的模型破坏形态图如图11。

图8 包含不同倾角闭合裂隙的模型图Fig.8 Model diagrams containing closed fractures at different dip angle angles

图9 包含不同倾角非闭合裂隙的模型图Fig.9 Model diagrams containing non-closed fractures at different dip angles

图11 包含不同倾角非闭合裂隙的模型破坏形态图Fig.11 Diagrams of damage patterns of a model containing non-closed fractures at different dip angles

对于闭合裂隙来说,预制裂隙倾角的变化对模型的最终破坏形态造成较小影响,试样中裂纹的扩展形式保持为沿对角线方向,剪切裂纹主要分布在预制裂隙周围;对于非闭合裂隙来说,裂纹破坏随预制裂隙倾角的不同发生显著变化如。

可以看到,冲击后的煤体裂隙主要分布在预制裂隙两端,呈“V”形分布形态,并与试样4 个角相连。结合基本力学原理及模拟结果推测:裂纹首先萌生于非闭合裂隙的两端位置,呈“V”形扩展特征,向试样的4 个角落延伸过去,且随着裂隙倾角的增大,此现象愈加的明显(如图11)。

加载后的煤样,碎块化明显,且主要分布在两侧位置,中间部位结构较为完整,这与室内试验部分的现象基本相符(如图10 和图11)。

3 结 语

1)离散元建立的数值模型是可以体现出煤样的应变率效应,即随着冲击速度的提高,试样的应力-应变的峰值点向上移动。且在一定变化范围内,峰值应力和弹性模量都随冲击速度的增大而增大,峰值应变却呈现先增大后减小的趋势。这是因为,冲击煤样速度较小时,速度的增加使得煤样的惯性效应和端部效应被放大,从而导致峰值应力、峰值应变和弹性模量3 种物理参量显著增大。当冲击速度增大到一定程度时,由于冲击时间较短,煤样来不及发生足够的变形,此时,煤样的最终破坏方式遵循最大强度破坏准则,即煤样因所受冲击强度大于极限应力而破坏。

2)不同冲击速度下的应力-应变曲线变化趋势相同,都经历1 个迅速上升-缓慢上升-到达峰值-平缓下降的过程。在峰前的线弹性加载阶段,应力呈线性增长;弹塑性变形阶段,应力随应变增长速度放慢;峰后破坏阶段,应力达到峰值后开始下降,试样的承载能力逐渐丧失。

3)不含宏观裂隙的煤样在单轴冲击荷载作用下,整体破坏形态呈现出在靠近4 个角和透射杆处,破坏程度更重的特点。由于入射杆端部煤样受冲击荷载的作用被向左挤压,且煤样有与入射杆脱离的趋势,导致靠近透射杆端的煤样中裂纹数目较多。

4)不同于闭合裂隙,非闭合裂隙的倾角会显著影响单轴冲击荷载作用下煤样的破坏形态。且当裂隙延伸方向近似平行冲击荷载方向时,煤样的破坏程度最轻,不会产生破碎成块的宏观现象。

5)在单轴冲击荷载作用下,煤样破坏时裂隙通常由4 个角或裂隙尖端等介质突变处产生,呈现“V”形或“X”形扩展趋势,最终形成以X 形破坏带为主,各部位裂隙均匀分布的破坏形态。6)煤样在受到单轴冲击荷载时,内外层呈现出不同的破坏形式。内层较于外层更接近三向应力状态,因此更容易发生剪切破坏,而外层更容易发生拉伸破坏。整体来看,煤样的破坏形式还是以拉伸破坏为主。