凝析油管道蜡沉积特性及蜡沉积模型研究

陈志朋

中国石油华北油田公司合作开发项目部,河北任丘 062550

随着我国陆上油气田的深入开发,越来越多的凝析油从凝析气田或油田伴生气中分离出来[1]。凝析油多为C5及以上的重烃组成,具有凝点低、含蜡量低、黏度小等特点,曾忠刚等[2]通过双曲正切结蜡模型得到了凝析油管道沿线的结蜡分布,认为其凝点低于输送温度,无需考虑清蜡操作;左洁等[3]对凝析气的结蜡现象进行了实验研究,得到露点以上的气相析蜡不受凝析油组成的影响。以上研究均未经过现场实际参数验证,也未考虑胶质、沥青质含量对结蜡强度的影响。在凝析油组成中,胶质、沥青质的分子结构由极性基团和长链烷烃组成,烷烃与蜡晶发生共晶作用,极性基团吸附在蜡晶表面,两者对凝析油和蜡晶之间的表面张力产生影响,进而影响蜡沉积效应。基于此,利用环道实验装置确定不同因素对蜡沉积质量及沉积速率的影响,利用1stOpt软件对拟合参数进行非线性回归,最后通过现场清管作业验证动力学结蜡模型准确性,为凝析油或轻质原油管道的稳定运行提供实际参考。

1 实验部分

1.1 实验装置

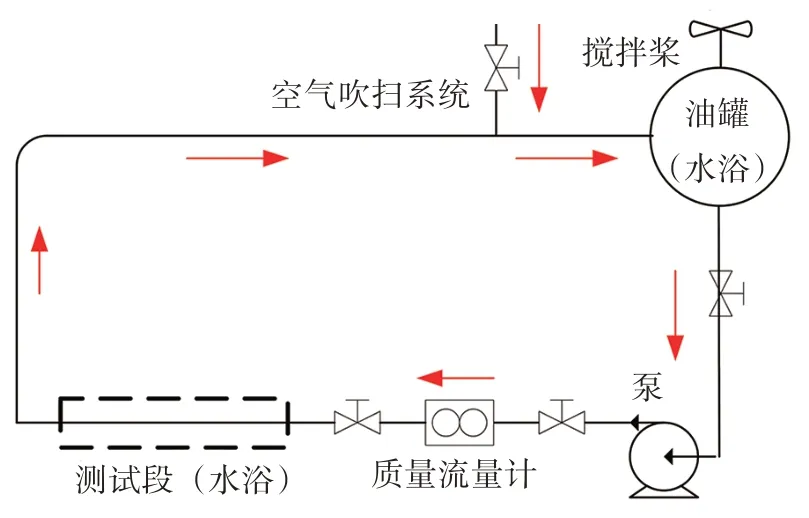

环道实验装置包括油罐、流量计、搅拌系统、测试段、质量流量计、泵和空压机等,如图1 所示。其中,油罐系统和测试段均与控温水浴相连,由螺杆泵调节流量进而控制流速。测试段长度2 m,管道规格D12 mm×1 mm。

图1 环道实验装置示意

1.2 实验步骤

1)实验前,将油罐、测试段和所有保温管段调至实验温度,维持30 min,保证各部分温度不变,随后将实验所需的密封油样倒入油罐中,启动搅拌桨使油品充分混合。

2)启动泵使油品在环道中循环流动。

3)每次实验结束后先停泵,随后将环道切换至空气吹扫系统,启动空压机对管路进行吹扫,吹扫压力定为0.1 MPa,重复数次,直到管道内无残余原油。

4)将测试段拆卸并垂直放置,逐渐升高测试段温度至80 ℃,利用烧杯收集高温熔化的蜡沉积物,计算蜡沉积量,并获取蜡沉积速率。

1.3 油品基本物性

分别在不同中央处理厂选取3 种不同物性的凝析油,物性参数测试标准及结果见表1。3种凝析油的析蜡点差别不大,均在30 ℃以下,蜡含量(质量分数)为5.04%~5.55%,胶质、沥青质含量(质量分数)差异较大。

表1 凝析油基本物性参数

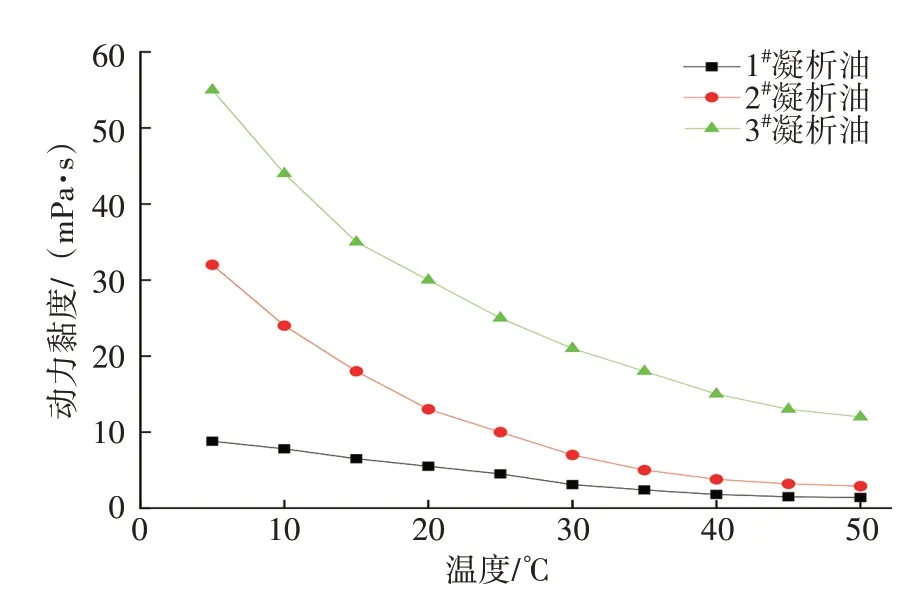

参照SY/T 0520—2008 测试凝析油流变性,见图2。同一种凝析油在不同剪切速率下的黏温曲线具有较好的一致性,表现为牛顿流体特性,1#凝析油的黏度变化较小,3#凝析油的黏度变化较大。

图2 凝析油黏温曲线(剪切速率100 s-1)

2 结果与讨论

2.1 油壁温差对析蜡特性的影响

为保持与实际工况一致,根据3 种油样的析蜡点温度,保持管壁温度10 ℃、油流速度0.2 m/s,考察不同油壁温差对析蜡特性的影响,见表2。当油流温度高于凝析油析蜡点时,未观察到蜡沉积现象;随着油流温度的降低,沉积物质量和蜡沉积速率逐渐增大。这一现象与蜡分子在油流中的溶解度有关,油壁温差越大,蜡在油流中的溶解度越高,在沉积物中的溶解度越低,此时浓度梯度引发的分子扩散是蜡沉积的主要动力,凝析油较好的油品物性对蜡也具有一定的溶解作用。

表2 油壁温差对析蜡特性的影响

1#和3#凝析油的沉积物蜡含量与蜡沉积速率发展趋势有所不同,均在油壁温差较小区间处出现蜡含量减小的情况,这可能与沉积物的形成过程有关,沉积物是蜡析出后包裹原油形成的三维网状结构,较小的原油量可能导致蜡含量的上升。

1#凝析油的蜡沉积速率明显大于其余两种凝析油,综合表1的油品物性情况,其胶质、沥青质含量明显偏大。Yun 等[4]证明了沥青质的分散或絮凝程度对于蜡沉积存在一定影响,当沥青质含量小于临界浓度时,沥青质可以较好地分散在沉积物中,与石蜡完全合并;当沥青质含量大于临界浓度时,石蜡在沥青质粒子上结晶,形成无组织的石蜡-沥青质结垢,有利于降低沉积物的屈服特性,且在油流剪切作用下,沉积物更易发生脱落。研究表明,临界质量分数为0.2%[4],1#凝析油的沥青质含量小于该值,2#、3#凝析油的沥青质含量大于该值,导致在相同沉积时间下析蜡特性有所差异。考虑到胶质是沥青质的良溶剂,两者存在较明显的交互协同作用,故胶质对析蜡特性的影响与沥青质大致相同,不再冗述。此外,2#、3#凝析油的沉积物蜡含量明显大于1#凝析油,这是由于高浓度胶质、沥青质的存在会加快沉积物的老化过程,促进油流和沉积物之间蜡分子的扩散和反扩散,导致沉积物中的蜡含量增大,油流中的蜡含量减小。

综上所述,不仅油壁温差对析蜡特性产生影响,胶质特别是沥青质的含量对于析蜡特性的影响也较大,1#凝析油的蜡沉积速率较大,清管周期较短;2#、3#凝析油的沉积物蜡含量较大,管壁处高碳数的烃类含量较大,蜡质较硬,故此存在一定的清管卡堵风险。

2.2 油壁温度区间对析蜡特性的影响

保持油壁温差10 ℃、油流速度0.2 m/s,考察不同油壁温度区间对析蜡特性的影响,见表3。随着油壁温度区间的减小,沉积物质量和蜡沉积速率呈增大趋势。根据分子扩散理论,当壁温低于油温时,油流会与壁面形成径向温度梯度,温度区间越低,蜡分子在油流和壁面处的溶解度越低,但此时油流主体与壁面处的蜡晶分子径向浓度梯度却未明显减小,导致析蜡区间不断增大,蜡沉积量有所增加。

表3 温度区间对析蜡特性的影响

3种凝析油沉积物析蜡点和蜡含量的变化均与蜡沉积速率的发展趋势相同,同样1#凝析油的蜡沉积速率最大,蜡含量较小,原因与2.1节的分析相同。

2.3 油流流速对析蜡特性的影响

在油壁温度区间18℃/8℃的条件下,考察不同油流流速对析蜡特性的影响,见表4。随着油流流速的增加,沉积物质量和蜡沉积速率先增大后减小,说明流速对蜡沉积的影响存在临界状态。这是由于流速增大初期,管壁处的蜡分子浓度梯度增大,相应的蜡沉积速率增大;当流速增加到一定程度后,油流对壁面沉积物的剪切作用增强,沉积物表层较软的原油和蜡被冲刷掉,导致蜡沉积速率减小,传热和剪切作用的综合作用影响蜡沉积速率[5]。此外,沉积物析蜡点和蜡含量随油流速度的增加而增大,说明实际蜡沉积质量受剪切作用的影响更大。

表4 油流流速对析蜡特性的影响

2.4 蜡沉积速率模型的参数回归

黄启玉等[6]认为剪切弥散对蜡沉积的作用很小,分子扩散和剪切剥离的作用较大,采用蜡沉积倾向系数对Fick 公式进行了完善[7],动力学蜡沉积速率模型见下式:

式中:W为蜡沉积速率,g/(m2·h);f'为蜡沉积倾向系数;μ为油品黏度,mPa·s;τw为管壁处剪切应力,Pa;dC/dT为管壁处蜡晶溶解度系数,10-3/℃;dT/dr为管壁处径向温度梯度,℃/mm;k、m、n为根据原油物性和工况条件拟合得到的无量纲参数。

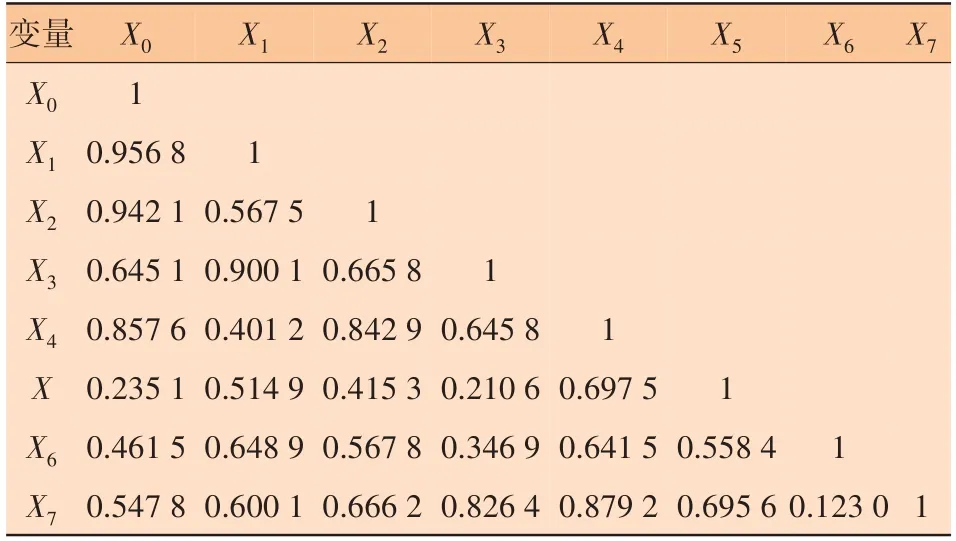

按照2.1~2.3 节的结果,蜡沉积速率、油温、壁温、油品黏度μ、管壁处剪切应力τw、管壁处蜡晶溶解度系数dC/dT、管壁处径向温度梯度dT/dr、油流流速,分别设置为X0~X7。通过计算斯皮尔曼相关系数分析不同变量之间的多重共线性,见表5。如果两个变量的相关系数大于0.8,则认为两者间存在重复信息。X0与X1、X2、X4存在多重共线性,X1与X3存在多重共线性,X2与X4存在多重共线性,X3与X7存在多重共线性,X4与X7存在多重共线性。综合分析,将油温、壁温、油流流速等变量删除,剩余变量与式(1)的选取结果一致,证明了动力学蜡沉积模型参数选取的合理性。

表5 蜡沉积影响因素之间的相关系数矩阵

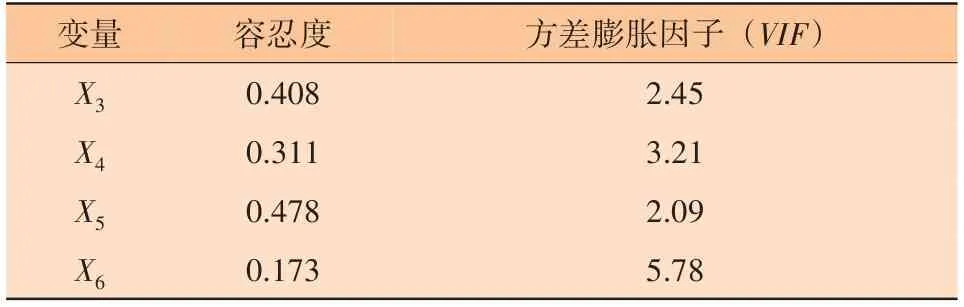

对剩余变量采用另一种评价方法-方差膨胀因子(VIF)验证变量筛选结果[7],见表6。其中,剩余变量的VIF均小于10,说明此时每个变量可表示一种确切的物理意义,体现不同参数对蜡沉积速率的影响。

表6 剩余变量的共线性诊断结果

常规计算k、m、n参数的方法是通过变量替换将式(1)的非线性形式转化为线性形式:

将式(2)两边取对数,见下式:

令lnf'=y、lnτw=x1、ln(dT/dr)=x2,则式(3)可转化为:

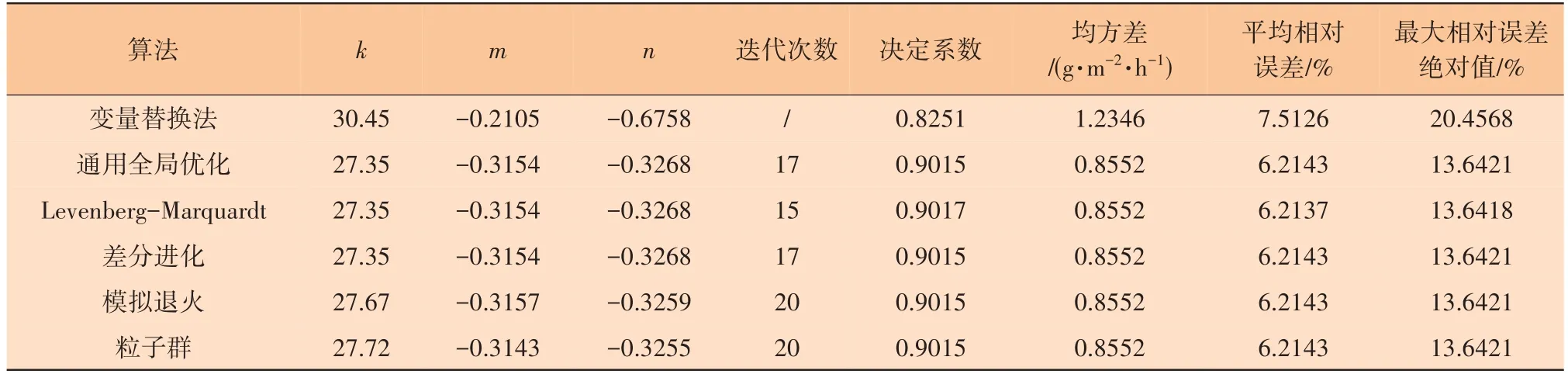

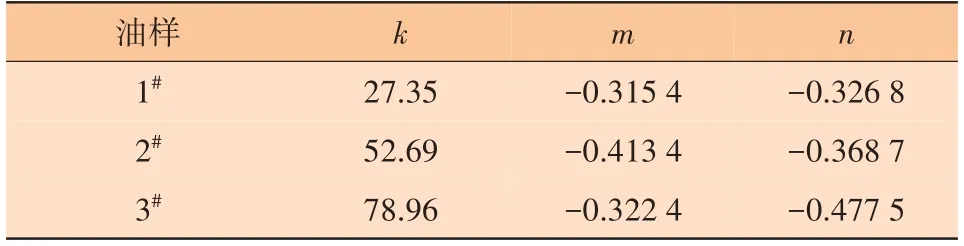

通过对上式进行多元线性回归,即可解得k、m、n的参数值。但该模型存在以下问题,即解得的参数值为式(3)的最小二乘估计,不是原始式(2)的最小二乘估计,两者存在不同源现象。在此采用1stOpt软件进行全局优化求解,该软件可在不使用待求参数初始估值的基础上,根据最近两次迭代差值的阈值限制确定最优解[8]。该软件中内置了多种优化算法,以1#凝析油为例,采用决定系数、均方差、平均相对误差、最大相对误差绝对值作为评价指标,见表7。常规变量替换法中设置k、m、n的初值均为1,算法迭代容差值为1×10-9。除变量替换法外,其余算法的误差范围和等级均在相同水平内,Levenberg-Marquardt 算法的误差最小,模型精度最高,故采用该算法作为参数估计方法。同理,得到3种凝析油的参数估计值,见表8。

表7 不同参数估计算法的结果及误差分析(1#凝析油)

表8 3种凝析油的参数估计值

3 管道沿线蜡沉积预测

3.1 蜡沉积预测

以一条实际管道为例,利用回归得到的参数估计值建立蜡沉积速率模型,预测管道沿线的结蜡情况。管道全长63.5 km,管径254 mm,壁厚9.5 mm,起点温度30 ℃、末点压力0.5 MPa,输量150 × 104t/a。管道为不保温埋地铺设,从内到外的结构形式依次为钢管、环氧粉末涂层、胶黏剂和聚乙烯,根据夏季、春秋季和冬季土壤温度的不同,利用苏霍夫公式反算总传热系数分别为0.751、1.654、2.885 W/(m2·K),对以上3 种总传热系数的蜡沉积情况进行预测[9],见图3。不同季节蜡沉积厚度变化趋势大致相同,1#凝析油的蜡沉积层厚度最大,3#凝析油的蜡沉积厚度最小。以夏季为例,在管道沿线起始10 km 内,油流主体温度高于析蜡点,此时无蜡沉积产生;之后受温度对流换热的影响,油流温度下降至析蜡点及以下,蜡分子开始析出,并在13 km 附近逐渐达到高峰,该管段的油壁温差最大,分子扩散作用最强;之后尽管油流和管壁温度均低于析蜡点,但蜡沉积速度有所减缓并逐渐减小至0。不同季节的总传热系数不同,总传热系数越小,油流的散热损失越小,蜡沉积开始位置和峰值位置向管道后方移动,且峰值大小逐渐减小;峰值位置前管段的蜡沉积厚度增加幅度要大于后管段的蜡沉积厚度减小幅度。综上所述,1#凝析油在冬季时的结蜡风险较高,应予以着重防护。

3.2 结果验证

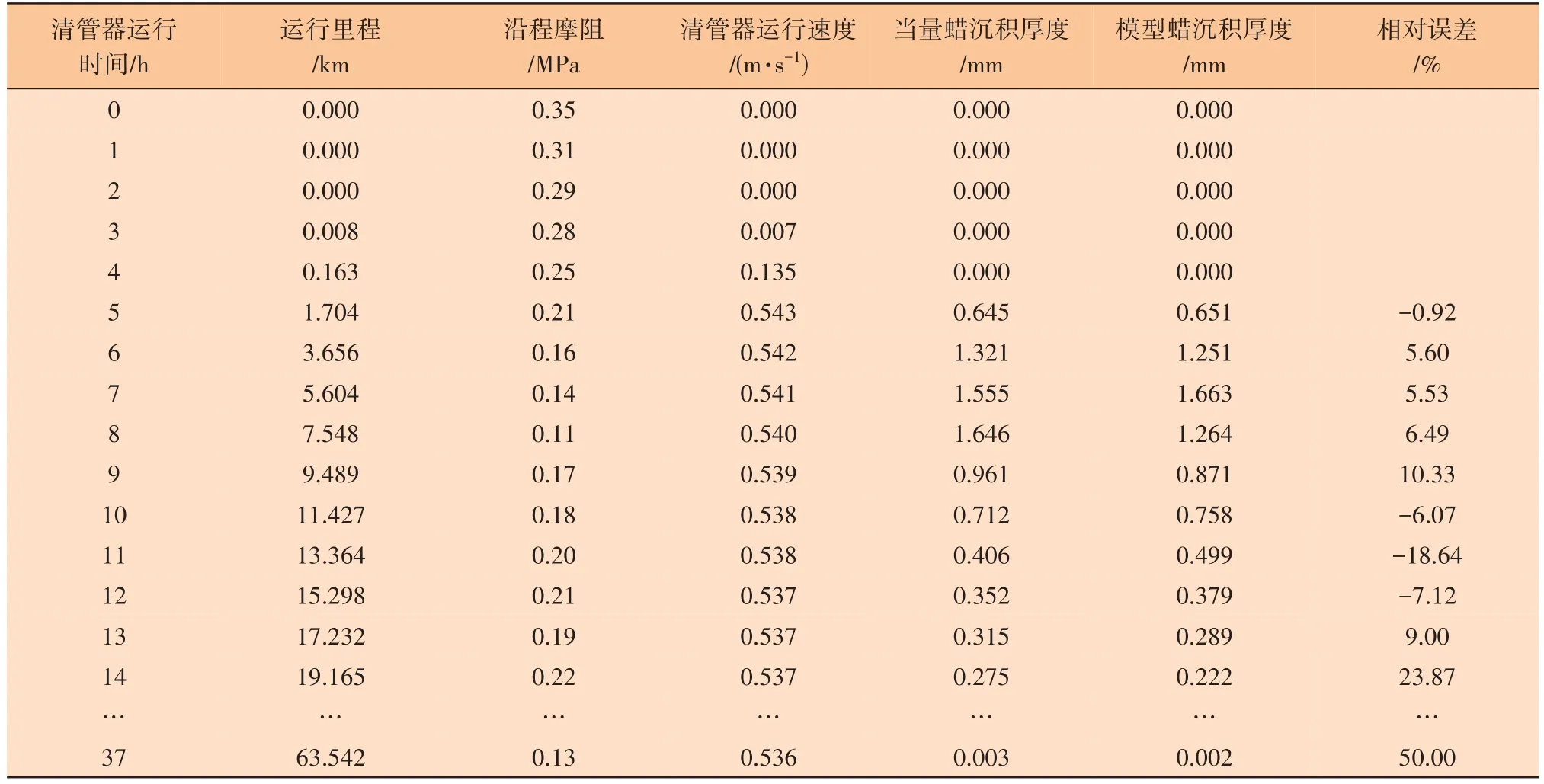

对3.1 节中的管道在运行15 d 后进行清管操作,采用射流清管器,清管器与管壁摩擦力为1 000 N,清管器质量150 kg,旁通率15%,在首站发球、末站接球,根据首末站的压差确定沿程摩阻情况,并反算当量蜡沉积厚度[10],将其作为实际蜡沉积厚度,与本文动力学蜡沉积速率计算的蜡沉积厚度进行对比,见表9。当量蜡沉积厚度和模型蜡沉积厚度均先增大后减小,两者的峰值厚度分别在5.604 km 和7.548 km 处。除在清管器到达管道末端的时间外(37 h),其余位置处蜡沉积厚度的相对误差范围在[-18.63%,27.35%],平均相对误差绝对值为6.12%,满足工程实践的需求,进而证明了动力学蜡沉积模型预测结果的准确性。

表9 蜡沉积厚度结果验证

4 结论

1)利用环道实验装置,探讨了不同因素对凝析油析蜡特性的影响,油壁温差越大、油壁温度区间越小,沉积物质量和蜡沉积速率越大,油流流速对蜡沉积的影响存在临界状态;胶质特别是沥青质的含量对于析蜡特性的影响也较大,1#凝析油的蜡沉积速率较大,2#、3#凝析油的沉积物中蜡含量较大,蜡质较硬存在一定的清管卡堵风险。

2)分别通过相关系数矩阵和方差膨胀因子验证了动力学蜡沉积速率模型中参数选取的准确性,并通过全局优化求解方法对无量纲参数进行求解,其中Levenberg-Marquardt 算法的误差最小、模型精度最高。

3)通过现场清管作业,对比了当量蜡沉积厚度和模型蜡沉积厚度,相对误差范围在[-18.63%,27.35%],平均相对误差绝对值为6.12%,满足工程实践的需求,证明了动力学蜡沉积模型预测结果的准确性。