一种低地板有轨电车轴桥结构设计和强度分析

刘晖霞,刘 宁,汪彦宏

1.中车株洲电力机车有限公司,湖南 株洲 412001

2.大功率交流传动电力机车系统集成国家重点实验室,湖南 株洲 412001

0 引言

为适应较低的地板面高度,方便乘客出行,满足项目要求,某出口的低地板有轨电车需要采用轴桥来降低地板面高度。轴桥作为关键承载部件,其结构是否合理直接影响有轨电车的是否安全运行。基于此,本文设计了一款结构优良的轴桥,并验证其结构的合理性。传统车轴一般通过弯矩合成方法进行受力计算校核,但轴桥承受载荷更复杂,传统车轴的受力计算方法并不适用于轴桥,迄今为止也没有关于轴桥受力计算的标准。因此,为验证所设计的轴桥结构强度是否满足要求,本文根据轴桥的实际使用情况,找到适合轴桥受力分析的方法,并应用于轴桥的静强度和疲劳强度评定。

1 轴桥的结构设计

轴桥为U型结构,径向为非对称结构。轴桥的基本结构包括轴颈、一系簧安装座、轴头、轴身这4个部位[1]。考虑成本及现有工艺水平的进步,本文设计的轴桥采用整体铸造,在进口锻造轴桥的基础上进行了国产化设计,并根据铸造的工艺特点进行了适应性设计。轴桥结构设计如下。

1)将两侧轴颈设计为2个直径不同的大、小圆柱面,中间通过锥面过渡,大、小直径轴颈分别用于安装大、小圆锥滚子轴承,并在不同直径轴颈之间设计了卸荷槽,以满足设计及加工需求。同时,根据实际需求,在轴端设计了螺纹,用于弹性车轮及轴承的轴向限位;由于接地需求,轴颈中心还设计了通孔用于接地线缆的安装。

2)两侧轴头为梯形复合结构,于一系簧座之间设置了大圆弧,以减少应力集中,满足强度及工艺要求。在轴头的顶部和一系簧座的边上预留了螺纹接口,用于其他附属设备的安装。

3)为保证轴身的可靠性,轴身设计为小角度梯形截面,与轴头及一系簧座通过大圆弧过渡,以减小应力集中,满足使用要求。

设计的整体铸造轴桥如图1所示,采用性能较优的G26CrMo4材质,符合 EN 10293的相关要求,性能参数如表1所示。

表1 材料参数

1—轴颈;2—一系簧安装座;3—轴身;4—轴头。

2 轴桥载荷计算

轴桥强度计算的主要输入参数如表2所示。

表2 计算参数

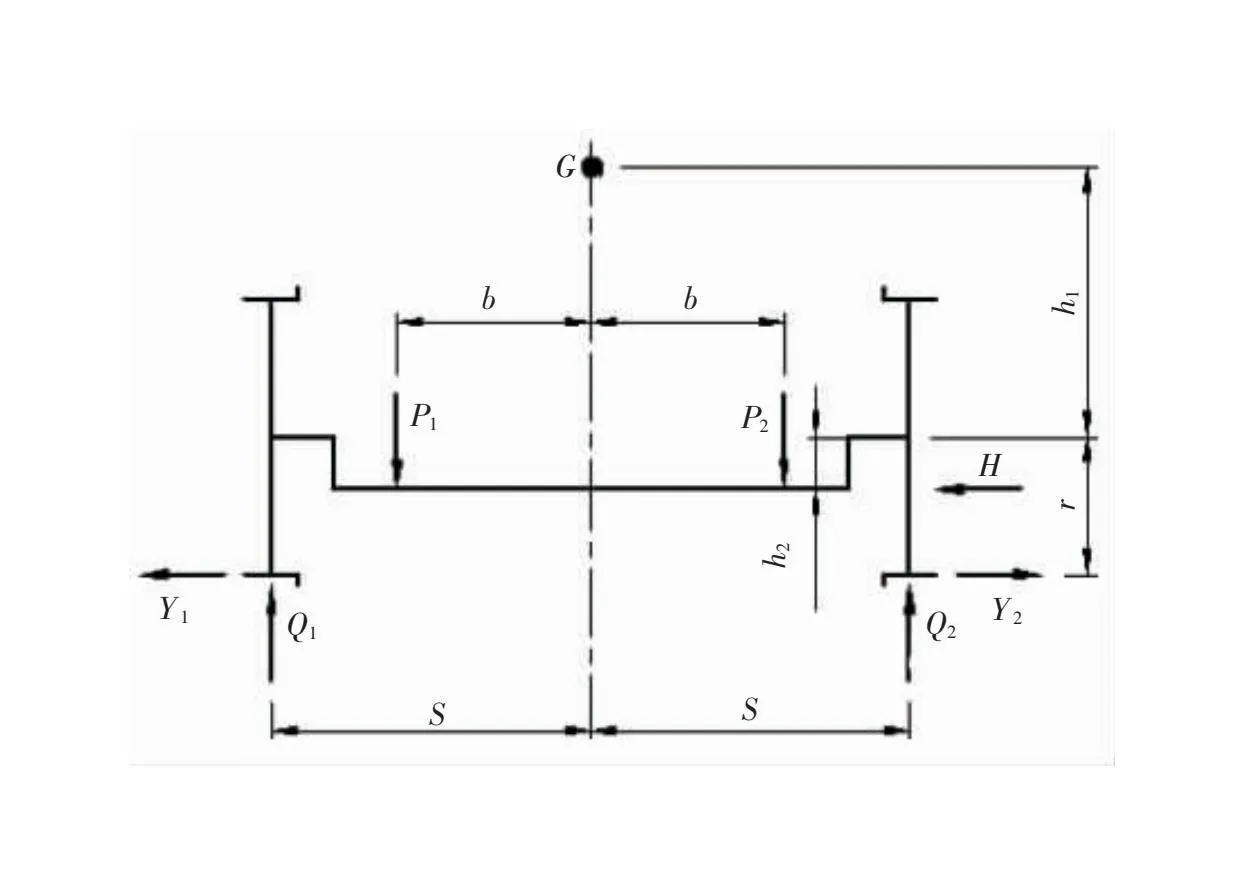

由于轴桥的一系弹簧安装座位于轴颈内侧,在一系簧上载荷P1和P2的作用下,轴桥产生如图2所示的弯曲变形,而向外侧的轮轨横向力(图2中所示方向的Y1和Y2)会进一步加大弯曲变形,轴桥承受更大的应力。传统轴箱内置式车轴也是如此,因此BS 8535标准车轴计算中也采用了向外侧的轮轨横向力。

图2 轴桥弯曲变形示意

轮轨横向力如图3所示。列车动力学仿真及试验提取的轮轨力数据证实了存在2个车轮轮轨横向力向外的情况,如图3中第2.25秒。

图3 轮轨横向力

轴桥承受的载荷分为超常载荷工况和运行载荷工况(疲劳载荷)。轴桥所承受的垂向和横向载荷可简化成图4中的符号(其中P、Q、Y、H、s、b、h的定义可参考EN 13103-1、BS 8535等)。

图4 轴桥载荷示意

2.1 超常载荷

2.1.1 超常垂向载荷和横向载荷

参照BS 8535标准,超常载荷考虑垂向1.6g动载,横向力考虑向外的轮轨力横向Y1、Y2,故根据图4,P1、P2、Y1、Y2和H可按照下述公式进行计算。

P1=[0.8+0.0375(h1+h2)/b]m1g

P2=[0.8-0.0375(h1+h2)/b]m1g

横向力为:

Y1=0.135m1g=15 792 N

Y2=0.21m1g=24 565 N

H=Y2-Y1=0.075m1g=8 773 N

其中,左轴颈的垂向载荷为:

右轴颈的垂向载荷为:

2.1.2 超常纵向载荷

轴桥所承受的纵向载荷为制动力和牵引力,由于紧急制动工况下的制动力大于启动牵引力,常用制动力大于牵引力,因此,本文轴桥所受纵向载荷直接按制动力处理。

纵向力考虑AW3载荷时的紧急制动力,轴桥每侧轴颈受力为:

Fx1,max=Fx2,max=(24 000+7 500)/2=15 750 N

2.2 运行载荷

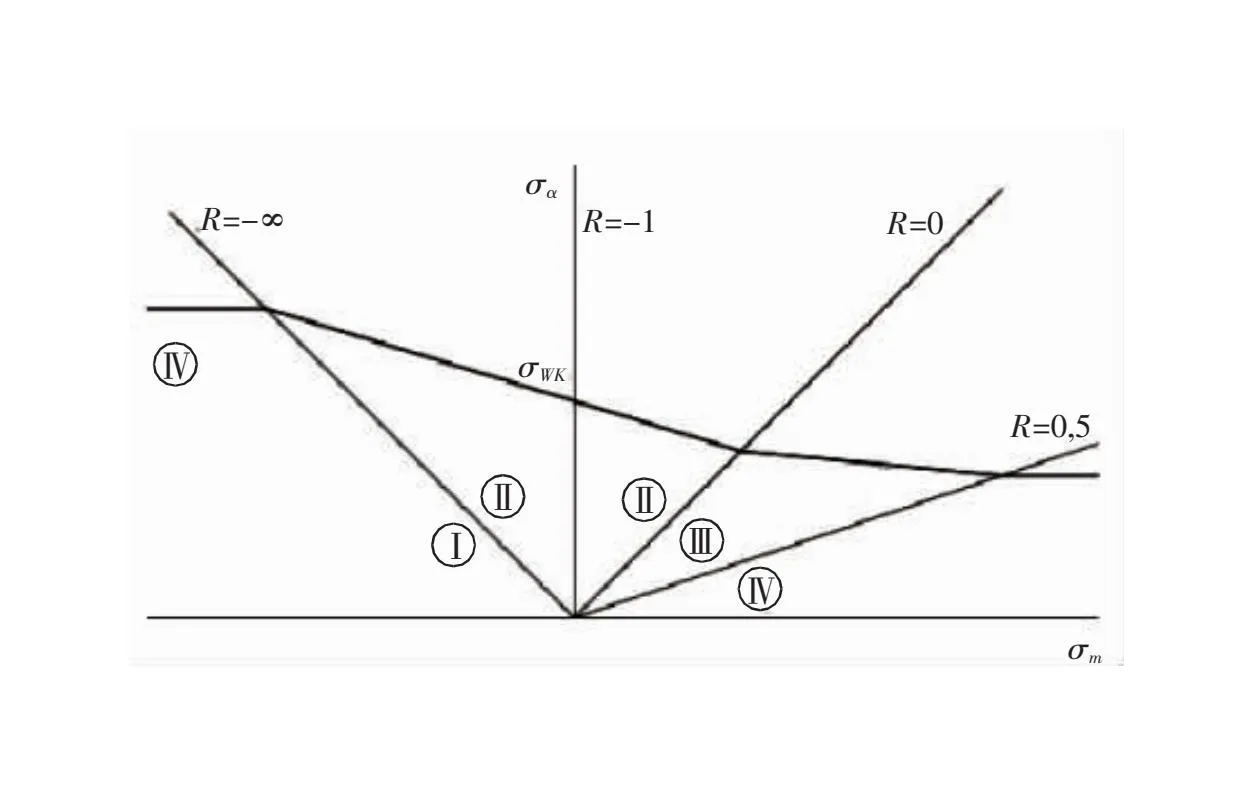

对于传统车轴,主要承受旋转弯曲疲劳载荷。旋转弯曲车轴应力状态如图5所示,轴上A点在某一时刻承受拉应力,载荷不变的情况下,车轴旋转180°后,A点变为承受压应力,应力比(R)为-1,平均应力(σm)为0,因此传统旋转弯曲的车轴只需考虑制动工况就可以评价疲劳。

图5 旋转弯曲车轴应力状态

轴桥为非旋转承载,大多部位应力比(R)不为-1,平均应力σm可能出现大于0的情况。根据Haigh疲劳曲线,当平均应力为正值时,许用应力幅会减小(见图6),因此既要考虑使轴桥承受更大应力的增载工况,也要考虑减载使应力变小的工况。为充分评判轴桥的疲劳强度,结合车辆在直线工况和通过曲线时的受力情况,设计了以下疲劳载荷及工况组合。

图6 Haigh疲劳曲线

2.2.1 运行工况垂向载荷和横向载荷

参考BS 8535、EN 13103-1等标准,确定运行工况的垂向载荷和横向载荷。

1)直线工况1。轴桥不受横向力,考虑轴桥垂向增载0.6g,则:

P1=P2=(1+0.6)m1g/2=0.8m1g

2)直线工况2。轴桥不受横向力,考虑轴桥垂向减载0.6g,则:

P1=P2=(1-0.6)m1g/2=0.2m1g

3)曲线工况1。考虑轴桥垂向增载0.125g,且横向力向外,参考BS 8535、EN 13103-1标准,P1、P2、Y1、Y2和H可按照下述公式进行计算:

P1=[0.562 5+0.037 5(h1+h2)/b]m1g

P2=[0.562 5-0.037 5(h1+h2)/b]m1g

Y1=0.135m1g

Y2=0.21m1g

H=Y2-Y1=0.075m1g

4)曲线工况2。考虑轴桥垂向减载0.125g,且横向力向内,则:

P1=[0.437 5+0.087 5(h1+h2)/b]m1g

P2=[0.437 5-0.087 5(h1+h2)/b]m1g

Y1=-0.35m1g

Y2=-0.175m1g

H=Y2-Y1=0.175m1g

代入车辆的相关参数,按照上述Q1、Q2的计算公式,可得出不同运行工况下垂向载荷和横向载荷如表3所示。

4)长沙雷暴日空间分布为两头多、中间少。地处长沙东部的浏阳年均雷暴日数最多,为50.2 d;中部偏西地区的马坡岭最少,为36.4 d。

表3 疲劳工况下垂向和横向载荷 单位:N

2.2.2 运行工况纵向载荷

运行纵向力考虑AW3载荷时的常用制动力,轴桥每侧轴颈受力为:

Fx1=Fx2=43 500/4=10 875 N

2.3 载荷工况

1)静强度。参考标准中的工况组合方法,将2.1节的超常载荷组合成2个超常载荷工况,用来评判轴桥的静强度。

2)疲劳强度。主要根据车辆在直线运行、曲线运行时,采用不同的动荷系数得出的运行载荷,并考虑不同方向的纵向力组合成8个疲劳载荷工况,用来评判轴桥的疲劳强度。

各工况下左右轴颈各载荷的数值如表4所示。

表4 工况组合

3 轴桥强度分析

利用ANSYS软件对设计的轴桥进行强度分析。模型采用带中间节点的六面体和四面体实体单元,包括745 403个节点和422 328个单元。计算模型网格离散图见图7。为模拟轴桥受力方式,所有载荷均以远端力的形式施加在轴桥两侧的轴颈上,轴桥上的一系簧座处施加弹性支撑约束。

图7 轴桥有限元模型网格离散图

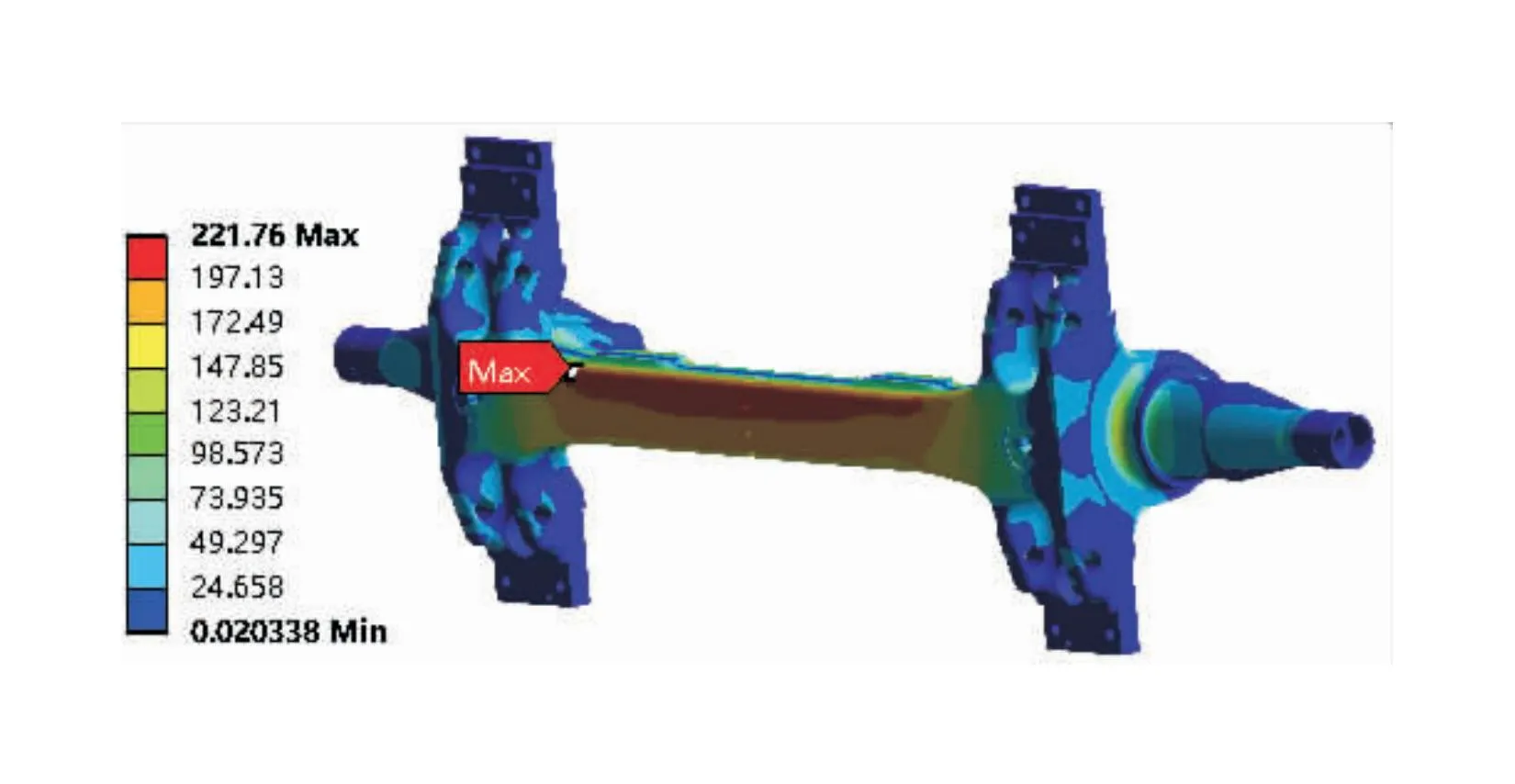

3.1 静强度分析

根据材料力学第四强度理论对轴桥结构进行静强度评估[2]。在超常载荷工况下,轴桥静强度满足设计和运行的条件为:最大vonMises应力不大于屈服强度,即σmax≤[σ]。根据表1可知,取轴桥材料试样的屈服强度Rp,N为550 MPa。考虑铸造因素、失效后果等,取安全系数S为1.7,则:[σ]=Rp,N/S=323.5 MPa。

轴桥在超常载荷工况下的vonMises应力云图见图8和图9,最大vonMises应力值分别为:232.03 MPa,221.76 MPa,最大应力值分别出现在轴身上表面和下表面靠近边缘处。轴桥在超常载荷工况下的最大vonMises应力均未超过许用应力323.5 MPa,轴桥的静强度满足要求。

图8 超常载荷工况1下轴桥vonMises应力云图

图9 超常载荷工况2下轴桥vonMises应力云图

3.2 疲劳强度分析

采用Goodman疲劳极限图法进行轴桥疲劳强度评估[3]。其中轴桥材料试样的屈服强度和抗拉强度据表1取最小值。对称循环疲劳极限按FKM计算:σ-1N=0.34×Rm=0.34×700=238 MPa,该值小于实际材料的小样疲劳极限试验值。考虑轴桥的尺寸、表面粗糙度、铸造因素、失效后果等,取安全系数为1.7,则轴桥零件的屈服强度Rp=Rp,N/S=323.5 MPa,Rm=Rm,N/S=411.8 MPa,σ-1=σ-1N/S=140 MPa。

根据表4所考虑的疲劳载荷工况,确定每个节点在不同载荷工况作用下的最大主应力、最小主应力值,然后按下式计算平均应力(σm)和应力幅(σa)。

σm=(σmax+σmin)/2

σa=(σmax-σmin)/2

将σm作为横坐标,σa作为纵坐标,将每个节点的应力汇入Haigh形式的Goodman曲线图中,进行轴桥结构疲劳强度评定,所有点均落入Goodman曲线界限中,则轴桥疲劳强度满足设计和运行要求。如图10所示,将所有工况各节点的σm和σa绘入Goodman疲劳曲线,各节点应力均落在疲劳曲线内,因此轴桥疲劳强度满足要求。

图10 轴桥Goodman疲劳曲线图

4 结束语

本文设计了一种低地板有轨电车整体铸造轴桥产品,并参考BS8535、EN 13103-1等标准,对超常载荷和运行载荷下的轴桥进行受力计算,并利用ANSYS软件对设计的轴桥进行了静强度和疲劳强度分析,分析结果满足设计和使用要求。通过综合传统内置车轴设计计算标准且考虑轴桥受力的实际情况,研究得到的轴桥受力计算方法对同类产品的设计有一定的参考价值。