某立式蛇形翅片管换热器等效热力计算

冉 攀

东方电气集团东方锅炉股份有限公司,四川 成都 611731

0 引言

在“双碳”目标、节能减排的背景下,国家愈加重视经济与环境之间的协调发展,积极引导、鼓励企业提高能源利用效率。在此背景下,越来越多的化工企业注重余热能源的回收利用。早期余热回收利用主要集中于锅炉烟气、氨合成气、变换气等传热性能较好、温度较高的余热气体,而随着经济条件和环境要求的变化,越来越多温度较低、传热性能一般的余热气体也开始被回收利用。通常,400 ℃以下为低温余热[1]。低温工业余热量占工业余热总量的15%~23%[2],低温余热利用技术具有很大的市场空间。针对温度较低、传热性能一般的余热气体,常见形式的热交换器已经不能满足要求。余热气体作为热源,在温度较低且传热性能一般的情况下,会导致换热器所需换热面积很大,利用常见的换热器(如U形管式、发夹式、固定管板式、釜式)实现余热回收,难以解决换热器尺寸太大和安装场地受限的难题。特别是在气体处理量很大、对气侧压损有严格要求的情况下,只能选择数台设备并联,会造成安装场地过大、设备成本过高。

当采用典型的换热器(如U形管式、发夹式、固定管板式、釜式)进行低温、大流量余热回收时,难以解决换热器尺寸太大、安装场地受限、设备成本过高等难题时,立式蛇形翅片管换热器应运而生。采用蛇形管和换热管外壁焊接翅片的方式增大换热面积,可以解决低温余热气体传热性能不佳、所需换热面积大的问题,并且气体处理量可以很大,且压损很小。

某硝酸装置项目,业主要求进行NOx气体的余热回收。该余热回收项目具有以下特点:气体处理量很大但允许压损很小、热源温度很低、介质传热性能一般。该余热气体温度较低,仅为290 ℃;气体流量较大,达到180 t/h;气体入口压力仅为315 kPa,意味着压损必须很小。经过选型研究,决定采用立式蛇形翅片管换热器。目前,该立式蛇形翅片管换热器已成功投运,并且性能完全达标。

利用软件进行该换热器的性能计算时,为增强换热效果选择“对流”模型,该模型中换热管在垂直方向上不在一个平面上,若按软件布管进行设计制造,将导致管系制造难度大、经济性差、可靠性差。因此,实际设计时,对软件布管结果进行了优化,将同一管屏的换热管在纵向方向上置于同一平面。通过该优化,成功解决了制造难度大、经济性差、可靠性差等问题。但同时,由于实际布管与软件布管不一致,导致实际布管的管子根数为软件布管根数的2倍,将严重影响管内传热系数,从而影响总传热系数。为了评估管内传热系数对总传热系数的影响,针对布管的不一致进行了热力计算的等效研究。

1 软件热力计算

参照烟道式省煤器进行计算,换热管外径Ø32 mm,换热管水平间距90 mm、垂直间距110 mm。受软件横向布管排数限制(最大24排),将管、壳侧流量减半进行计算。经过调整,横向布管14排,纵向96行。工艺流程方面,该换热器管侧走水介质(冷),壳侧走NOx气体(热);介质物性方面,水介质物性直接从软件自带的数据库查取,NOx气体的物性则是软件利用物料组分进行计算得到,NOx气体部分参数见表1。冷水进口温度158 ℃,NOx气体进口温度290 ℃。最终计算得到管侧传热系数为12 047 W/(m2·K),壳侧传热系数为49.35 W/(m2·K),总传热系数为36.67 W/(m2·K)。

表1 NOx气体参数

如图1所示,管内流体在垂直方向上不在同一平面内流动,即同一管屏的管子在垂直方向上不在一个平面上,若完全按照软件计算结果进行实际布管和制造,会存在以下不足。

单位:mm

1)管子弯管半径约59.4 mm,不能满足Ø32 mm外径不锈钢弯管不做固溶热处理的条件,增加制造成本。

2)管屏在垂直方向上不在一个平面上,制造难度大。

3)同一管屏的管子不在一个平面上导致吊挂装置设计难度大,可靠性差。

2 实际布管与介质流向

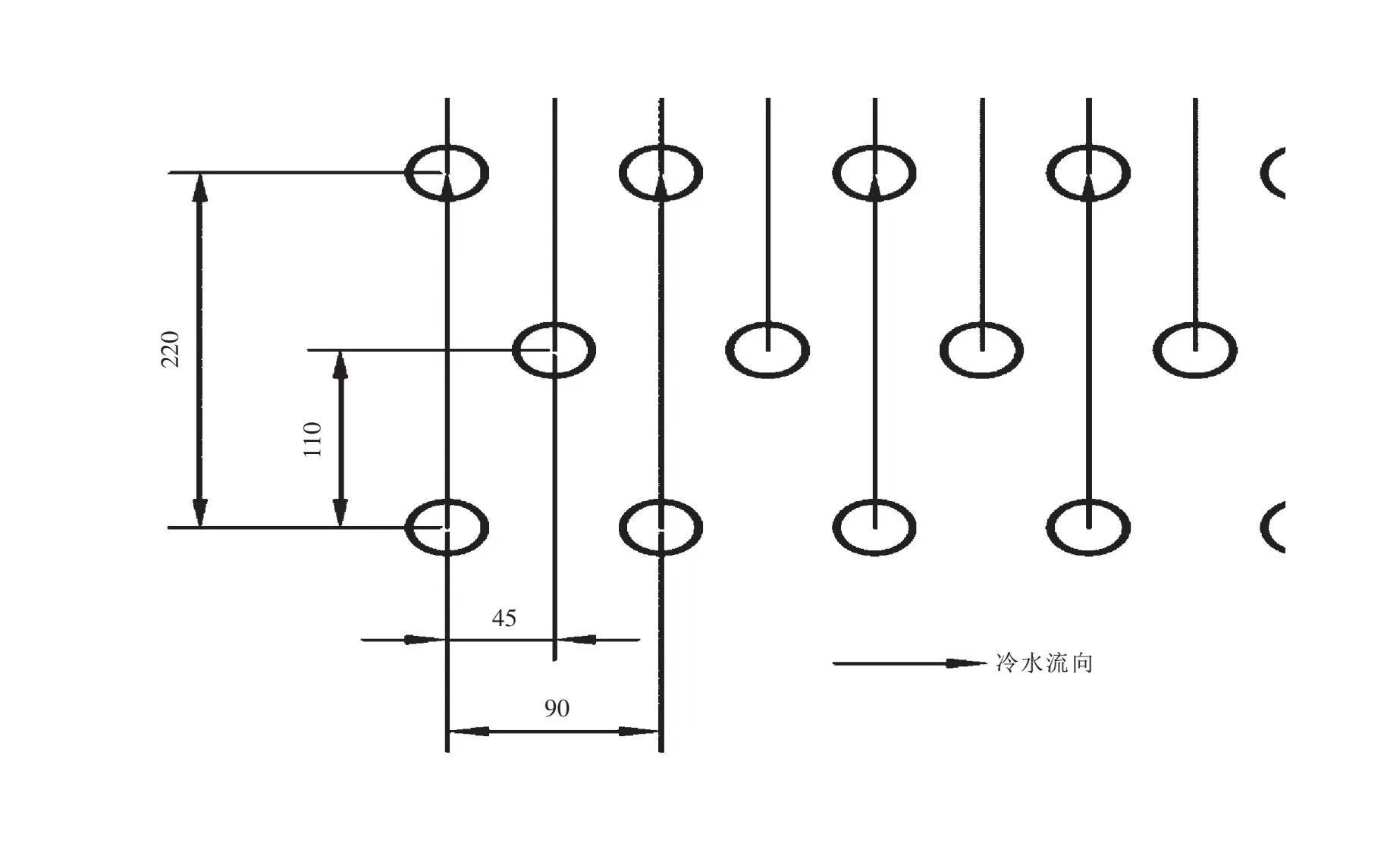

为了改进上述提到的3点不足,节省成本,减小设计、制造难度,同时提高吊挂的可靠性,实际布管时将同一管屏的管子在纵向方向上置于同一平面,如图2所示。

单位:mm

从图2可以看出,实际布管时将同一管屏的管子在垂直方向上置于同一平面,这样就使得实际的弯管半径为110 mm,既满足了外径Ø32 mm不锈钢弯管不做固溶热处理的条件,同时也减小了设计、制造难度,提高了吊挂装置的可靠性,从而保证了换热器核心部件——管束的安全性。

实际布管时将同一管屏的管子在纵向方向上置于同一平面,虽然从结构上来说更合理,管束吊挂的强度更可靠,但必须认识到,实际布管和软件布管的差异会导致传热系数产生变化,因此必须进行两者的热力计算等效研究,验证是否可以将软件计算结果直接用于指导换热器的结构设计。

3 等效热力计算

实际布管与软件布管有差距,将会影响管内、管外传热系数。两者布管角度和节距没有变化,因此对管外传热的影响可以忽略,但是实际布管根数为软件布管根数的2倍,这将很大程度上影响管内流体流速,从而影响管内传热系数。为了评估管内流速对总传热系数的影响,将管内流量减半,此时软件计算的管内流速和实际流速相当。计算得到此时的管内传热系数为7 467.2 W/(m2·K),即实际的管内传热系数与7 467.2 W/(m2·K)相当。而管外传热系数受到的影响可以忽略,因此管外传热系数与49.35 W/(m2·K)相当。传热系数计算公式如下。

式中:K0为总传热系数,W/(m2·K);do为管子外径,m;αi为管内传热系数,W/(m2·K);di为管子内径,m;Rsi为管子内壁污垢系数,m2·K/W;b为管子壁厚,m;λ为金属导热系数,W/(m·K);dm为管子平均直径,m;Rso为管子外壁污垢系数,m2·K/W;αo为管外传热系数,W/(m2·K)。

计算得到总传热系数K0为36.58 W/(m2·K),与软件计算结果36.67 W/(m2·K)的偏差仅为0.25%,对于工程运用来说,可以认为二者等效,可以采用图2所示的实际布管进行施工设计以及生产制造。该换热器最终的达标运行也证实了这种等效对于工程运用来说是可行的。

4 结束语

当下,越来越多的企业注重节能环保,越来越多低温的余热能源开始被回收。利用典型的换热器(如U形管式、发夹式、固定管板式)实现低温余热回收,难以解决换热器尺寸太大和安装场地受限的难题。而在设计非典型换热器时,难免会遇到软件不能完全模拟的情况,此时设计者可以考虑将软件计算结果进行等效,对于工程设计来说,合理的偏差是允许存在的。一般来说,低温余热气体用于加热水工质,此时,水侧的传热系数一般远远大于气侧传热系数,更改结构引起水侧传热系数变化时,对总传热系数的影响一般不大。为确保软件计算结果可用于实际工程设计,可考虑将软件计算结果进行等效,只要偏差在可控范围内,对于工程项目来说是可以接受的。