碳纤维复合材料在军用电子设备中的应用

姚佳冬,孙小平,肖伟,孙学峰,洪浩

(中国电子科技集团公司第五十二研究所,杭州 311121)

引言

军用电子设备因其特殊的使用场景,常常暴露于高温高湿、霉菌盐雾、振动冲击等极端恶劣环境中,同时面临着各类电磁干扰、电磁辐射的严峻挑战,因此军用电子设备的“六性”设计和电磁兼容性设计始终是研发时的首要考虑因素[1]。

军用电子设备耐高低温、耐腐蚀、抗振隔冲、抗电磁干扰等的实现依托可靠的结构设计,其中主体结构件材料的合理选用是至关重要的前提。铝合金因其机械性能优异、抗腐蚀性能佳、导电导热性能优良,广泛应用于军用电子设备中,长时间占据着军事工业材料中的“主角”位。随着现代科学技术的迅猛发展,在军事领域对电子设备的高环境适应性、高耐腐蚀性、高轻量化的追求日益提升,先进复合材料快速在领域内推广并应用,其中碳纤维复合材料以其无可比拟的高比强度、高比刚度、超强韧性等优异性能,在军用电子信息装备、武器装备、航空航天领域得以广泛应用,为军用电子设备轻量化设计提供了新可能、新思路。

1 碳纤维复合材料简介

碳纤维(Carbon Fiber,简称CF),是指是由有机纤维或沥青基纤维在惰性气体下热处理碳化及石墨化而得到的微晶石墨材料,是一种含碳量在95 %以上的高强度、高模量的新型纤维状碳材料[2]。

碳纤维一般不单独使用,目前常以碳纤维为增强体,结合树脂、陶瓷及金属等为基体复合制成碳纤维复合材料,根据基体材料不同,可分为以下几类[3],如表1 所示。

表1 分类简表

2 某加固智能终端应用实例

2.1 设计思路

结合以往设计经验,搭载15 英寸显示屏并包含图像显示、数据处理、通用接口等基础功能的加固终端采用铝合金并做轻量化处理后,整机质量最小可以达到2.2 kg。倘若要将总体质量控制在2.2 kg 以下,在现有高度轻量化、内部高度集成化的设计理念下,通过减小外形尺寸来达到减重的途径已无法实现,即铝合金架构在此严苛要求下已遇到技术瓶颈,选材优化才是轻量化设计的有效实现途径。

一直以来,镁合金是用来取代铝合金做轻量化设计的常用材料,但因镁元素较为活泼,导致其在霉菌、盐雾、湿热等恶劣环境下的腐蚀故障是无法规避的劣势[4[,而碳纤维复合材料在轻量化和耐腐蚀性能上具有独特优势,在军用电子设备领域有着广阔的应用空间,因此最终选用碳纤维复合材料作为某加固智能终端(以下简称:智能终端)的主体结构材料进行整机研制及相关性能分析校核。

2.2 结构设计

智能终端依据总体使用需求,整体组成上主要由上盖壳体、机箱壳体、触摸显示模块、处理主板、电源模块、通用接口模块等构成,其组成及实物示意如图1 所示。结构设计小结如下:

图1 智能终端组成及实物示意

1)各模块组成合理,整体布局简洁美观;

2)上盖、机箱等外观壳体均由碳纤维复合材料铺装制成,表面涂覆优质丙烯酸聚氨酯磁漆进行装饰及防护;

3)触摸显示模块安装于上盖壳体上,显示模块——显示屏、触摸玻璃属易损部件,设计上搭配硅橡胶类软性材料进行减振;

4)电源模块、处理主板、通用接口模块合理布置于机箱壳体上,主要散热器件就近贴于壳体上,便于快速散热;

5)触摸模块与上盖搭接面采用导电胶布实现搭接连续,上盖与机箱内部整体喷涂导电涂层,并且在上盖与机箱搭接处设有含银粉的导电密封胶条,实现整体导电连续,具备良好的密封性及抗电磁干扰能力。

2.3 设计分析及校核

智能终端研制的创新点围绕选材优化进行,与通用设备仅在材料性能上有所差异,故通用质量特性中有关安全性、维修性、测试性、保障性等相关内容本文不作相关分析及测试,重点围绕轻量化、防腐性能、“三防”性能、电磁兼容性展开分析及校核[5]。

综上所述,工学结合教育模式在高职教学管理中的科学引用,不仅能够促进学生质量的不断提升,也能够为学校管理水平的进一步提升创造良好条件。因此,在日常教学管理中,各院校及其教师应充分重视其工学结合模式的应用研究,引导学生一边学习一边实践。同时,为了进一步优化这一模式的应用成果,各院校还要结合自身特点、整合现有资源条件进行不断摸索,进而全面适应社会发展变化,推动高职院校教育事业的创新发展。

1)轻量化设计

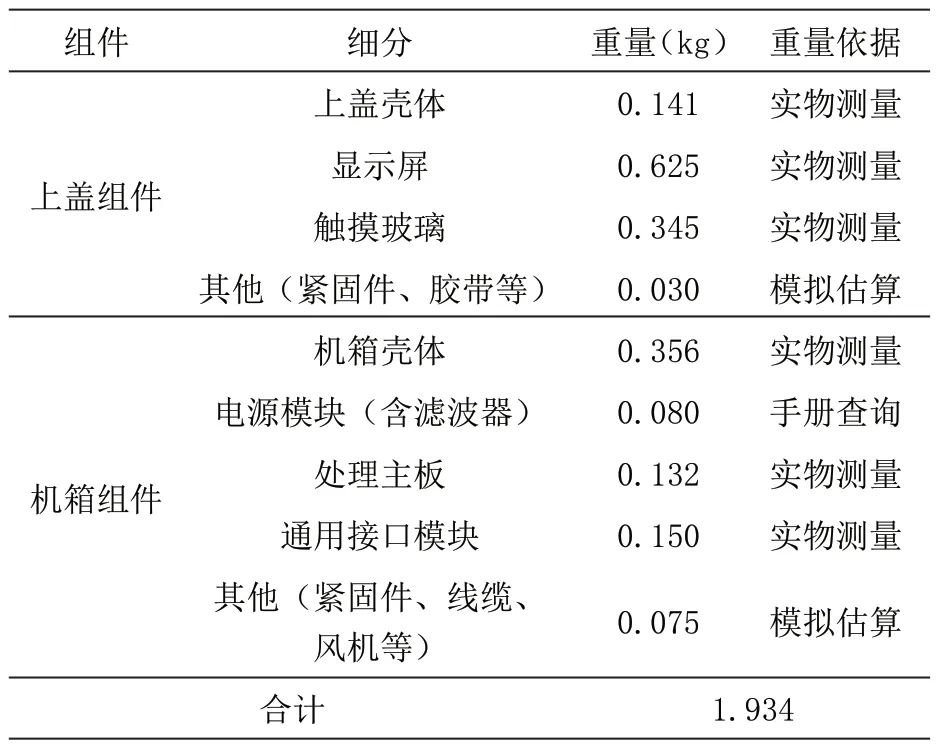

智能终端研制以轻量化设计为要点,参照常用铝合金加固机箱框架壁厚,在满足整体安装要求的前提下,主体材料选用碳纤维复合材料,设计时去掉多余特征并进行“薄壁”化设计,整机重量实测1.934 kg,符合轻量化设计预期要求,较同尺寸铝合金框架设备减重0.3 kg 左右,整机质量突破2 kg 大关。各模块质量细分情况见表2 所示。

表2 智能终端质量细分表

2)抗振隔冲设计

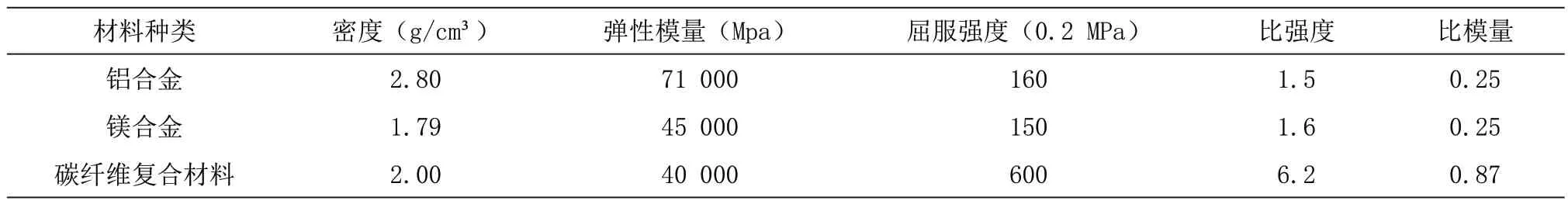

智能终端中针对易损模块,如显示屏、触摸玻璃,采用的是胶体加固配合柔性材料的减振设计方案,与同类铝合金设备设计方案完全相同,而处理主板、电源模块等均采用紧固件刚性连接,整体紧固耐振、可靠。如表3,对比碳纤维复合材料与铝、镁合金的物理属性差异,可得碳纤维复合材料在屈服强度、比强度上远远高于常规铝、镁合金,因此用其制成的智能终端上盖、机箱壳体及其组成的整机强度满足使用要求。综上,智能终端主体框架强度可靠,内部模块减振、加固设计合理,整机具备良好抗振隔冲性能。

表3 物理属性对比表

3)耐腐蚀设计

针对智能终端可能面临的霉菌盐雾湿热等严苛环境,在结构设计上对整机外表面取消凹槽、盲孔、缝隙、孔隙等设计,做到表面单一、致密、光滑,确保腐蚀性介质不滞留、不聚集,并且外露面上除不锈钢螺钉外一致采用碳纤维复合材料,尽可能避免异种金属接触产生电偶腐蚀,同时依托于碳纤维复合材料自身优异的抗腐蚀性能实现整机耐腐蚀设计。

根据智能终端整体材料组成,如碳纤维复合材料、不锈钢标牌、螺钉等提供实物样品委托具备相关资质的第三方实验室机构进行实物校核,依次进行了28 天霉菌试验(温度:(30±1)℃;相对湿度:(95±5)%;菌种:黑曲霉、黄曲霉、杂色曲霉、蝇状青霉、球毛壳霉)、8 天酸性盐雾试验(温度:(35±2)℃;盐溶液浓度:(5±1)%;pH 值:3.5±0.5),试验结果如图2 所示,样品外观、结构完好、无锈蚀、表面长霉等级符合标准“1”级要求[6,7]。

图2 试验前后实物样品状态对比图

因此,针对智能终端耐腐蚀能力符合预期设计需求,选用碳纤维复合材料制成的整机具备良好的耐霉菌、盐雾等恶劣环境的能力。

4)电磁兼容设计

电磁兼容设计可分为机内抗互扰设计和外部抗干扰设计,智能终端机内抗互扰设计主要有线缆合理布线、板卡合理布局、合理规划接地以及电源滤波设计等手段,此部分内容与本次碳纤维复合材料的选型应用关联不大,不作展开说明。

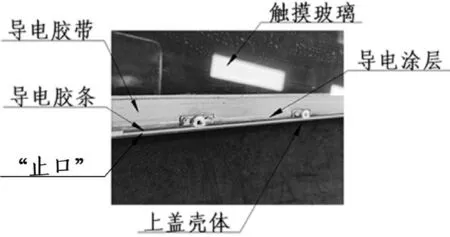

屏蔽外部干扰源的实现主要通过智能终端外壳导电连续设计实现,设计上主要采用了以下三点方案,一是考虑到碳纤维复合材料中碳纤维增强体本身导电性能优异,但由于与树脂基体的复合,导致成型后的碳纤维复合材料导电性能一般,采用导电涂料进行喷涂,提高整体导电性;二是针对薄弱环节的触摸玻璃与上盖壳体搭接面,采用优质导电胶带粘贴将触摸玻璃蚀刻膜面与上盖壳体内侧导电涂层面进行搭接,实现整体导电连续;三是上盖壳体与机箱壳体搭接平面设计“止口”安装含银粉的导电密封胶条,以上设计详见图3。

图3 电磁兼容设计措施示意图

按上述电磁兼容设计制成的智能终端整机实物,在某权威实验室进行了CE102、RE102、RS103 项目的测试[8],测试结果如图4 所示,试验全过程无闪屏、黑屏、花屏等故障,符合电磁兼容要求,智能终端电磁兼容设计切实有效。

图4 各测试项干扰施加曲线截图(部分)

5)小结

智能终端以碳纤维复合材料为主体材料设计及研制,其在轻量化、防腐性能、“三防”性能、电磁兼容性的性能已通过理论分析及实物校核,符合设计要求。

3 碳纤维复合材料设计要点探讨

3.1 加工难点及优化措施

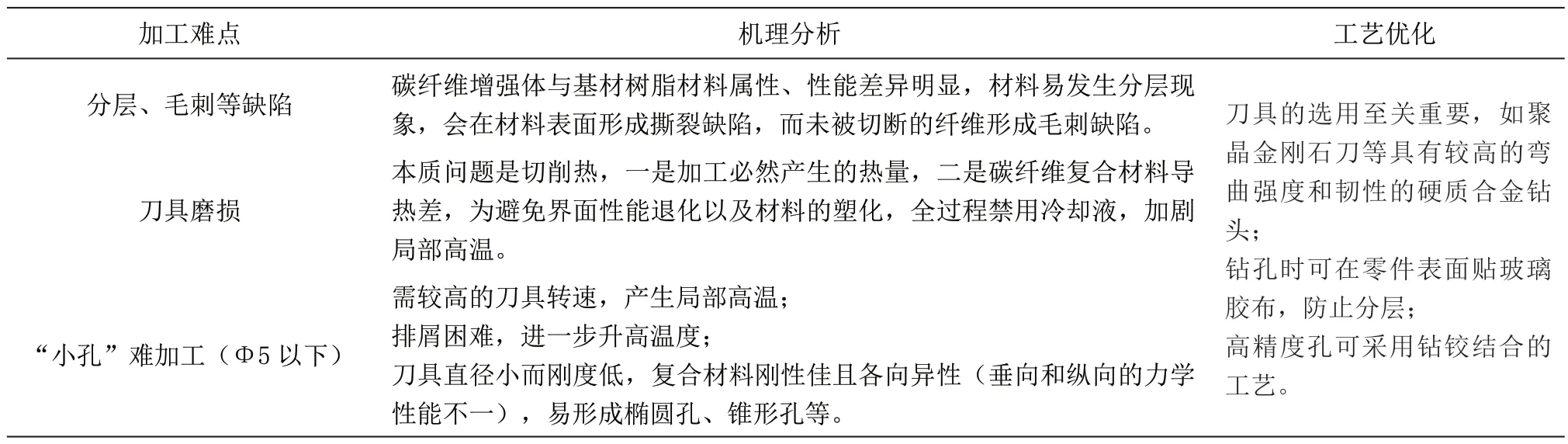

充分了解碳纤维复合材料加工性能,提前掌握加工难点、机理及相关工艺优化措施,是结构设计的前提保障。碳纤维复合材料属典型的难加工材料之一,用其制造的零件通常利用材料成型的方法获得,但尺寸精度特别是孔位尺寸偏差较大,因此仍需采用二次加工获得高精度的合格零件,理论上可对其进行车削加工、钻孔加工、铣削加工等常规加工方式,但由于其铺层的不均匀性、力学性能上的各向异性、极高的耐磨耐热性等特性,导致其易出现基层纤维脱离、毛刺、纤维撕裂、分层、刀具磨损等问题,对典型加工难点的产生机理及优化措施概括如表4 所示[9]。

表4 机理分析及优化措施

3.2 单零件遵循等壁厚原则

碳纤维复合材料零件在成型模具上经过高温定型处理制作而成,其连续性将直接影响高温定型后产品的力学性能,因此零件设计过程中,单零件需遵循等壁厚原则,即整体铺层数量保持一致,确保每个独立的铺层中纤维丝不发生断裂,使纤维丝的受力能均匀布于整个零件中,防止局部应力破坏,提高整体力学性能。

3.3 合理布置加强筋

碳纤维复合材料属于各向异性材料,平行于铺层方向(纤维取向)的力学性能优异,垂直于铺层方向的性能相对较差,因此结构设计与传统金属零件设计有所区别,需合理分析零件受力情况,在受力方向上合理分布加强筋,将力分布于纤维取向上,尽可能将弥补产品垂直铺层方向的强度,增加平行于铺层方向有效面积,保证整体结构强度均一,避免局部开裂。

3.4 结构特征易脱模

与常规金属铸件设计相似,碳纤维复合材料需在结构设计阶段充分考虑到零件的脱模性能,设计合适的拔模角、恰当的倒角以及平滑的侧壁过渡等措施提高产品的成品率和综合性能。同时,延伸可得,碳纤维复合材料零件的外观不宜过于复杂,减少硬性过渡特征,零件设计时结构应尽可能平整,平面、棱角等平滑过渡。

3.5 合理运用预埋件

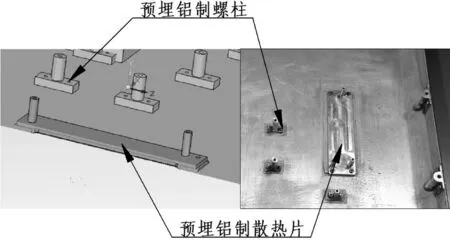

基于对碳纤维复合材料连续性的保留,同时考虑到二次加工难度大的实际情况,为保证各零部件间的安装精度,通常在基体上预埋金属结构件,如螺孔预埋件、面接触预埋件等,智能终端的研制也运用了这一手段,机箱内主板的安装柱为预埋铝制螺柱,处理主板的贴壁散热的特征也是通过免接触预埋了铝制散热片,如图5所示。

图5 智能终端预埋设计案例

3.6 合理选择连接结构

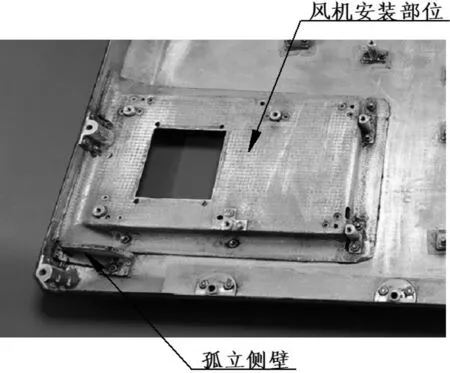

碳纤维复合材料若采用整体成型技术,技术难度大、成本昂贵,因此绝大部分碳纤维复合材料设备零件都采用了连接结构,即对零件主体特征采用成型技术,对于局部凸台、孤立的侧壁等均采用拼接的方式制成。按拼接形式的不同,可分为以下三类:机械连接、胶结连接、混合连接,机械连接常用在壁厚较厚、较高可靠性要求、集中传递载荷的部位;胶结连接的原理是利用粘结剂将零件固化为不可拆分的整体;混合连接则是以上两类形式的结合,制件具有提高抗拉伸、抗冲击、抗疲劳等优异性能性能。如图6 所示,本次智能终端内部风机安装部位,由于结构复杂又存在“薄壁”结构,生产加工中也运用了机械连接的手段。

图6 智能终端连接结构实物图

4 结束语

军用电子设备追求轻量化的“脚步”不会停歇,优质新型材料的推广及应用是必然趋势。本文详细阐述了对某智能终端用碳纤维复合材料进行开发、设计、试验的过程,并通过缜密分析及实物试验摸底的方式验证了其耐恶劣环境的能力,进一步证明了其应用于军工电子行业的可行性,同时对过程中遇到的难点、要点进行全面探讨,提出部分结构设计要点,对后续运用碳纤维复合材料做相关设计提供了参考案例,具有较为深远的借鉴意义。